Hochpräzise Fertigungslösungen für Schließmechanismen

In modernen Sicherheitssystemen hängt die Zuverlässigkeit eines Schlosses direkt von der Präzision seiner internen Mechanismen während der Fertigung ab. Maßabweichungen im Mikrometerbereich können zu geringerer Widerstandsfähigkeit gegen technisches Öffnen, zu rauem Bediengefühl oder sogar zu vorzeitigem Ausfall führen. Als Neways Engineering-Team verstehen wir die intrinsische Verbindung zwischen Präzision und Sicherheit sehr genau. Durch fortschrittliche Fertigungstechnologien und strenge Qualitätskontrolle liefern wir vertrauenswürdige Hochpräzisionslösungen für Schlosshersteller weltweit. Jede präzise Schlosskomponente trägt ein Versprechen an die Sicherheit – und dieses Versprechen einzulösen erfordert das unermüdliche Streben nach Fertigungsexzellenz.

Kernfertigungstechnologien zur Erreichung von Präzision im Mikrometerbereich

Mehrachsige Präzisions-CNC-Bearbeitung: Gewährleistung komplexer Konturen und extrem enger Toleranzen

Im Bereich der mehrachsigen Präzisionsbearbeitung bietet CNC-Bearbeitung (Prototyping) unvergleichliche Möglichkeiten für hochpräzise Schlossmechanismen. Fünfachs-Bearbeitungszentren können die Mehrseitenbearbeitung komplexer Konturen in einer einzigen Aufspannung durchführen und so eine optimale Passung zwischen Schließzylindern, Plättchen (Wafers) und Übertragungskomponenten sicherstellen. Unsere Präzisionsbearbeitungsanlagen erreichen Maßtoleranzen von ±0,005 mm und eine Oberflächenrauheit bis hin zu Ra0,4. Dieses Präzisionsniveau gewährleistet einen gleichmäßigen Lauf bewegter Teile und erschwert gleichzeitig effektiv das technische Abtasten interner Strukturen. Für Präzisionskomponenten in Hochsicherheits-Schlössern liefert CNC-Bearbeitung eine unersetzliche Absicherung der Genauigkeit.

Metallpulverspritzguss (MIM): Präzision und Effizienz für die Serienfertigung komplexer Kleinbauteile

Bei der Serienproduktion komplexer Miniaturkomponenten zeigen Metallpulverspritzguss (MIM)-Services herausragende technische Vorteile. Dieses Verfahren eignet sich besonders für die Herstellung von Schlossstiften, Mikro-Zahnrädern und Sperrklinken (Ratchets) mit komplexen dreidimensionalen Strukturen und ermöglicht Geometrien, die mit konventioneller Zerspanung nur schwer zu realisieren sind. MIM kann Formtoleranzen bis ±0,3% erreichen, bei einer Produktdichte von über 96% und mechanischen Eigenschaften nahe denen geschmiedeter Teile. In der Großserienfertigung stellt MIM eine hohe Konsistenz jedes einzelnen Bauteils sicher – entscheidend für Austauschbarkeit und Zuverlässigkeit in Schließsystemen.

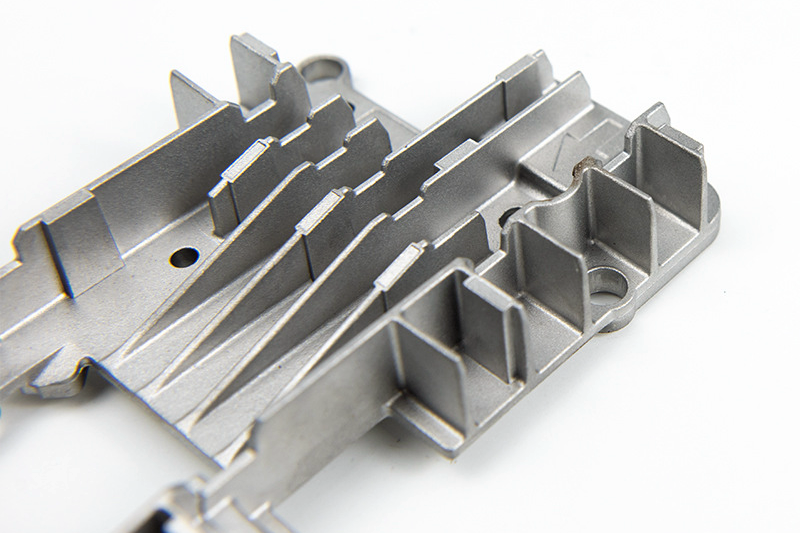

Präzisionsstanzen und Umformen: Effiziente Fertigung dünnwandiger und hochfester Strukturbauteile

Dünnwandige Komponenten wie Federn, Sicherungsringe und Kontaktplatten in Schlössern erfordern spezialisierte Fertigungsprozesse. Blechstanzen nutzt Präzisionswerkzeuge und automatisierte Anlagen, um hochpräzise, dünnwandige Teile mit hoher Geschwindigkeit herzustellen. Unsere mehrstufigen Folgeverbundwerkzeuge können Produktionsraten von mehreren hundert Teilen pro Minute erreichen und dabei eine Maßgenauigkeit innerhalb von ±0,05 mm halten. Präzisionsgestanzte Teile bieten ausgezeichnete Elastizität und Ermüdungsfestigkeit und sichern so die stabile Funktion von Schlossmechanismen über lange Einsatzzeiten.

Pulverpressen (PCM): Lösungen für verschleißfeste und funktionsspezifische Komponenten

Für Schlosskomponenten mit besonderen Leistungsanforderungen bieten Powder Compaction Molding (PCM)-Services eine einzigartige Lösung. PCM ermöglicht die Herstellung von Teilen mit kontrollierter Porosität, wobei Mikroporen Schmieröl speichern können, um selbstschmierende Eigenschaften zu erzielen und den Verschleiß bewegter Komponenten deutlich zu reduzieren. Durch präzise Steuerung der Materialrezepturen können wir Schlosskomponenten mit hoher Verschleißfestigkeit, spezifischen magnetischen Eigenschaften oder maßgeschneiderten elektrischen Kennwerten fertigen. Dieses Verfahren eignet sich besonders für Lagerbuchsen, Führungen und andere Funktionselemente, die in Schlossmechanismen spezielle Eigenschaften benötigen.

Präzise Nachbearbeitungstechnologien zur Sicherstellung von Performance und Haltbarkeit

Präzisionsgeformte Komponenten benötigen professionelle Nachbearbeitung, um optimale Leistung zu erreichen. Wärmebehandlungsprozesse passen die Kristallstruktur von Werkstoffen durch kontrolliertes Erwärmen und Abkühlen an, sodass Schlosskomponenten die erforderliche Härte, Festigkeit und Zähigkeit erhalten. Je nach Werkstoff und Anwendung setzen wir Abschrecken, Anlassen, Einsatzhärten und weitere Verfahren ein, um sicherzustellen, dass jedes Teil ausreichende Härte bei gleichzeitig angemessener Zähigkeit besitzt und spröde Brüche verhindert werden. Für Präzisionskomponenten mit ultragletten Oberflächen entfernt Elektropolieren mikroskopische Grate, reduziert die Oberflächenrauheit und senkt Reibung sowie Verschleiß bewegter Teile. Gleitschleifen (Tumbling) eignet sich für die Batch-Bearbeitung kleiner Bauteile, entgratet schonend und erzeugt gleichzeitig einen gleichmäßigen Oberflächenglanz.

Wichtige Werkstoffauswahl für hochpräzise Schlosskomponenten

Edelstähle und legierte Stähle mit hoher Maßstabilität

Die Werkstoffauswahl beeinflusst direkt die Maßstabilität und Lebensdauer von Schlosskomponenten. Edelstähle sind aufgrund ihrer ausgezeichneten Korrosionsbeständigkeit und Festigkeit die bevorzugte Wahl für hochpräzise Schlösser. Martensitische Edelstähle wie 420 und 440C können durch geeignete Wärmebehandlung Härten von HRc 50–55 erreichen und gleichzeitig ausreichende Zähigkeit bewahren. Für Anwendungen mit noch höheren Festigkeitsanforderungen können niedriglegierte Stähle wie 4140 und 4340 vergütet (gehärtet und angelassen) werden und liefern hervorragende mechanische Eigenschaften. Diese Werkstoffe zeigen eine sehr gute Maßstabilität und stellen sicher, dass Präzision über die gesamte Einsatzdauer erhalten bleibt.

Verschleißfeste Kupferlegierungen und Sonderwerkstoffe

Für Anwendungen, die geringe Reibung und hohe Verschleißbeständigkeit erfordern, bieten Kupferlegierungen ideale Lösungen. Bronze, Messing und andere kupferbasierte Legierungen besitzen selbstschmierende Eigenschaften, die helfen, Reibungskoeffizienten zu senken und ein Klemmen bewegter Teile zu verhindern. Diese Werkstoffe bieten zudem gute Wärmeleitfähigkeit und Korrosionsbeständigkeit, wodurch sie sich besonders für Schließzylinder, Schlüssel und andere stark beanspruchte Komponenten eignen. Kupferlegierungen lassen sich sehr gut zerspanen und ermöglichen komplexe Geometrien sowie enge Toleranzen, die für hochpräzise Schlossfertigung erforderlich sind.

Hochleistungsfähige technische Kunststoffe und Keramiken

Mit Fortschritten in der Werkstoffwissenschaft ersetzt POM mit niedriger Reibung, hoher Verschleißbeständigkeit und guter Maßstabilität zunehmend bestimmte Metallkomponenten in der Schlossfertigung. Dieser technische Kunststoff eignet sich für Zahnräder, Schieber und Buchsen, reduziert effektiv Betriebsgeräusche und verbessert die Laufruhe. Für Spezialanwendungen mit extremen Anforderungen an Verschleiß- und Korrosionsbeständigkeit liefern Zirkonoxid-Keramik-Komponenten eine Performance, die traditionelle Werkstoffe übertrifft. Die außergewöhnliche Härte und chemische Inertheit von Keramiken macht sie zur idealen Wahl für Hochsicherheits-Schlösser – insbesondere für den Langzeiteinsatz in rauen Umgebungen.

Anwendungen hochpräziser Mechanismen in verschiedenen Schlosslösungen

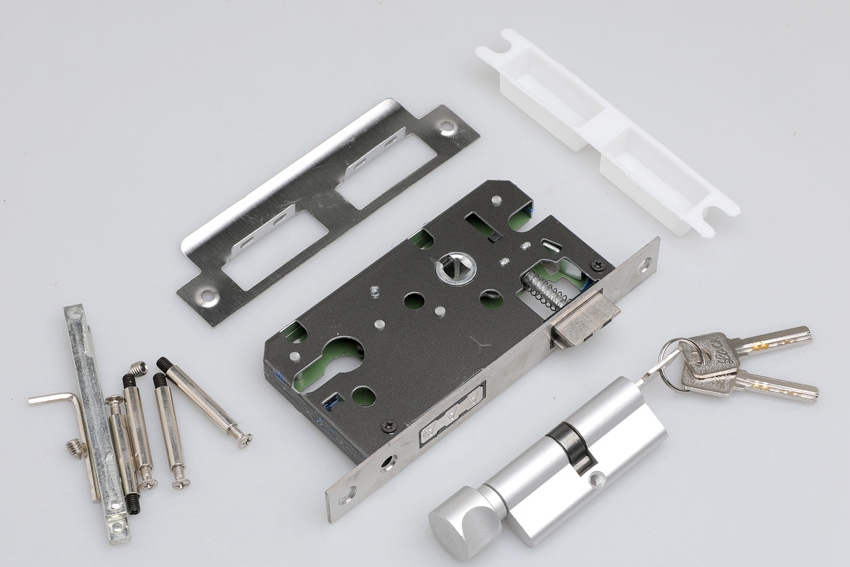

Präzisionskern mechanischer Schließzylinder- und Schlüsselsysteme

Die Sicherheitsleistung mechanischer Schlösser hängt vollständig von der Bearbeitungsqualität ihrer Präzisionsmechanismen ab. Unsere Lösungen für Schließsysteme decken ein breites Spektrum ab – von klassischen Stiftzuhaltungsschlössern bis hin zu fortschrittlichen Plättchenschlössern (Wafer Locks). Jede Stiftbohrung, jeder Plättchenschlitz und jedes Profil im Schließzylinder erfordert Präzision im Mikrometerbereich, damit nur exakt passende Schlüssel reibungslos funktionieren. Präzise definierte Spiele verhindern technische Öffnungsmethoden wie Vibration und Abtasten und sorgen gleichzeitig für ein hochwertiges Bediengefühl. Für Hochsicherheits-Schlösser setzen wir spezialisierte Bearbeitungsprozesse und Toleranzkontrollen ein, um erstklassige Widerstandsfähigkeit gegen technische Angriffe zu erzielen.

Betätigungsmechanismen in Smart- und mechatronischen Schlössern

Moderne Smart Locks verbinden mechanische Präzision mit elektronischer Steuerung und stellen noch höhere Anforderungen an die Genauigkeit ihrer Betätigungsmechanismen. Schlüsselkomponenten wie motorgetriebene Getriebeeinheiten, Spindelantriebe und elektromagnetische Kupplungen erfordern strikte Maßkontrolle und passende Werkstoffauswahl. Durch Präzisionsfertigung stellen wir sicher, dass diese Komponenten mit Geräuschpegeln unter 45 dB arbeiten und Lebensdauern von über 100.000 Zyklen erreichen. Hochpräzise Übertragungsmechanismen gewährleisten das exakte Aus- und Einfahren des Riegels und verhindern Ausfälle durch Positionsabweichungen. Schnittstellenkomponenten zwischen Mechanik und Elektronik in Smart Locks erfordern besondere Präzisionsbetrachtungen, um langfristig stabile Performance sicherzustellen.

Präzisionsstrukturen für Hochsicherheits-Spezialschlösser

Spezialschlösser für Banktresore, Safes und andere Hochsicherheitsumgebungen stellen extrem strenge Anforderungen an die Fertigungspräzision. Diese Schlösser integrieren typischerweise Mehrfachschutz – darunter mechanische Kombinationen, elektronische Identifikation und physische Sicherungen. Zu den Präzisionskomponenten, die wir für solche Anwendungen liefern, gehören exakt positionierte Wählscheiben, Schlossriegel mit Toleranzen innerhalb von 0,01 mm sowie Sicherheitsmechanismen aus Sonderlegierungen. Jedes Teil durchläuft eine 100%ige Maßprüfung und Funktionsprüfung, um zuverlässige Leistung unter Extrembedingungen sicherzustellen. Die Fertigung solcher Spezialschlösser erfordert häufig die Integration mehrerer Verarbeitungstechnologien; durch Prozessinnovation und strenge Qualitätskontrolle erfüllen wir die hohen Anforderungen dieser kritischen Anwendungen.

Vier Engineering-Säulen für die erfolgreiche Entwicklung hochpräziser Schlossmechanismen

Die erfolgreiche Entwicklung hochpräziser Schlossmechanismen basiert auf vier zentralen Engineering-Säulen. Design for Manufacturability (DFM) verlangt, Prozessmachbarkeit und Wirtschaftlichkeit bereits in der Produktdesignphase zu berücksichtigen und durch Strukturoptimierung Fertigungsschwierigkeit und Kosten zu reduzieren. Toleranzanalyse und Passungsdesign stellen sicher, dass alle Komponenten nach der Montage wie vorgesehen funktionieren; statistische Toleranzanalysen werden genutzt, um die Gesamt-Ausbeute (Yield) vorherzusagen. Die abgestimmte Auswahl von Werkstoffen und Prozessen muss Leistungsanforderungen, Produktionsvolumen und wirtschaftliche Faktoren berücksichtigen, um die optimale Lösung zu identifizieren. End-to-End-Qualitätsüberwachung und Messtechnik – unterstützt durch moderne Prüfausrüstung und robuste Qualitätssysteme – stellen sicher, dass jede Fertigungsstufe unter Kontrolle bleibt. Zusammen bilden diese Prinzipien ein solides Fundament für den Erfolg hochpräziser Schlossprodukte.

Fazit: Zusammenarbeit mit Präzisionsfertigungsexperten für fehlerlose Sicherheitsperformance

Die Fertigung hochpräziser Schlossmechanismen ist ein systematisches Engineering-Vorhaben, das die integrierte Anwendung mehrerer Verarbeitungstechnologien und strenge Qualitätskontrolle erfordert. Von Werkstoffauswahl und Prozessdefinition über Zerspanung, Nachbearbeitung bis hin zur Endverifikation – jede Stufe verlangt Fachkompetenz und umfangreiche Erfahrung. Mit seinen technischen Stärken in der Multi-Material-Formgebung und Präzisionsfertigung liefert Neway umfassende Lösungen für Schlosshersteller – von der Konzeptentwicklung bis zur Serienproduktion. Wir setzen auf technologische Innovation und kompromisslose Qualität und arbeiten mit unseren Kunden daran, sicherere, zuverlässigere und langlebigere Schlossprodukte zu entwickeln, die Menschen und Eigentum zuverlässig schützen.

FAQ

Welche Präzisionsfaktoren sind am wichtigsten, um technische Schlossmanipulation zu verhindern?

Wie stellt man Konsistenz über Zehntausende von Schlossbauteilen in der Produktion sicher?

Für Smart-Lock-Getriebe: Sind Metall oder technische Kunststoffe zuverlässiger?

Wie sieht der typische Entwicklungsprozess vom Prototyp bis zur Serienproduktion von Schlössern aus?