什么是重力铸造 | 工艺、材料、优点与局限

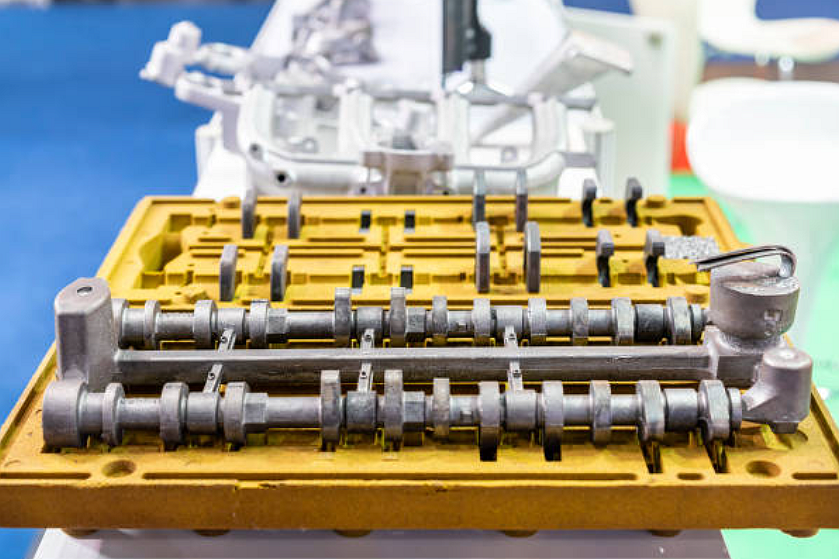

重力铸造,也被称为金属型铸造或重力金属型铸造,是一种用于生产高质量、高尺寸精度金属零件的制造工艺。这种铸造方法依靠重力将熔融金属注入模具中。该工艺包括将熔融金属倒入可重复使用的金属模具或金属型中,模具通常由钢或铁制成。

铸造可根据模具材料分为砂型铸造和金属型铸造。精密铸造厂熟悉这两种铸造工艺,并自行设计和制造这两类铸造模具。

铸造还可根据熔融金属的浇注方式分为重力铸造和压力铸造。重力铸造是指在地球重力作用下将熔融金属注入模具的工艺,也称为自流铸造。广义上的重力铸造包括砂型铸造、金属型铸造、熔模铸造、消失模铸造、泥型铸造等;狭义上的重力铸造指金属型铸造。压铸是指在外部其他力(非重力)作用下将熔融金属注入模具的工艺。广义上的压铸包括压铸机的压力铸造和真空铸造、低压铸造、离心铸造等;狭义上的压力铸造指压铸机金属压铸,简称压铸。精密铸造厂长期从事砂型和金属型的重力铸造,这些工艺是有色金属铸造中最常用、成本相对较低的方法。

什么是重力铸造工艺

重力铸造工艺,也称为金属型铸造或永久模铸造,是一种用于生产具有复杂形状和精细细节金属零件的方法。它通常用于铸造铝及其它有色金属。

该工艺使用可重复使用的金属模具,通常由钢或铁制成,并预热到特定温度。模具由两个半模组成,夹紧在一起形成所需零件形状的型腔。模具设计有浇道和冒口系统,以便熔融金属流动并在凝固过程中排气。

在开始铸造工艺前,模具会涂覆一层润滑剂,以防粘连并便于零件脱模。熔融金属(通常为铝)通过重力注入模腔,这就是“重力铸造”。重力的作用保证了熔融金属流入模具的流动性和一致性。

当熔融金属填满模具时,会逐渐凝固并形成型腔形状。可以通过冷却通道或水冷模具加快冷却过程。当金属完全凝固冷却后,模具被打开,凝固成型的零件(称为铸件)被取出。

重力铸造具有多项优势。它可生产复杂形状和薄壁、高尺寸精度的零件。与其他铸造方法相比,该工艺相对快速高效。此外,可重复使用的金属模具寿命长,使其成为中高批量生产的经济选择。

但重力铸造也存在局限性。不适合极为复杂或极小特征的零件。与压铸等工艺相比,重力铸造所需人工和时间更多。尽管如此,重力铸造仍广泛应用于汽车、航空航天及消费品等行业。

重力铸造的步骤详解

模型制作:

该流程从制作模型开始,模型是所需最终零件的复制品。模型通常由木材、塑料或金属制成,用于制造模具。

模型作为最终零件的复制品,提供所需的形状和尺寸。精确的模型制作对保证模具能准确反映目标零件至关重要,需要精准和细致。

模具准备

准备两个半模,通常由钢或砂制成。模具需要清理并涂上润滑剂以防粘连,便于铸件顺利取出。

模具准备包括清洁和在模具表面涂覆润滑剂,防止粘连并促进铸件顺利脱模。彻底清洁和正确涂覆润滑剂可降低铸造缺陷风险,便于脱模。

模具装配

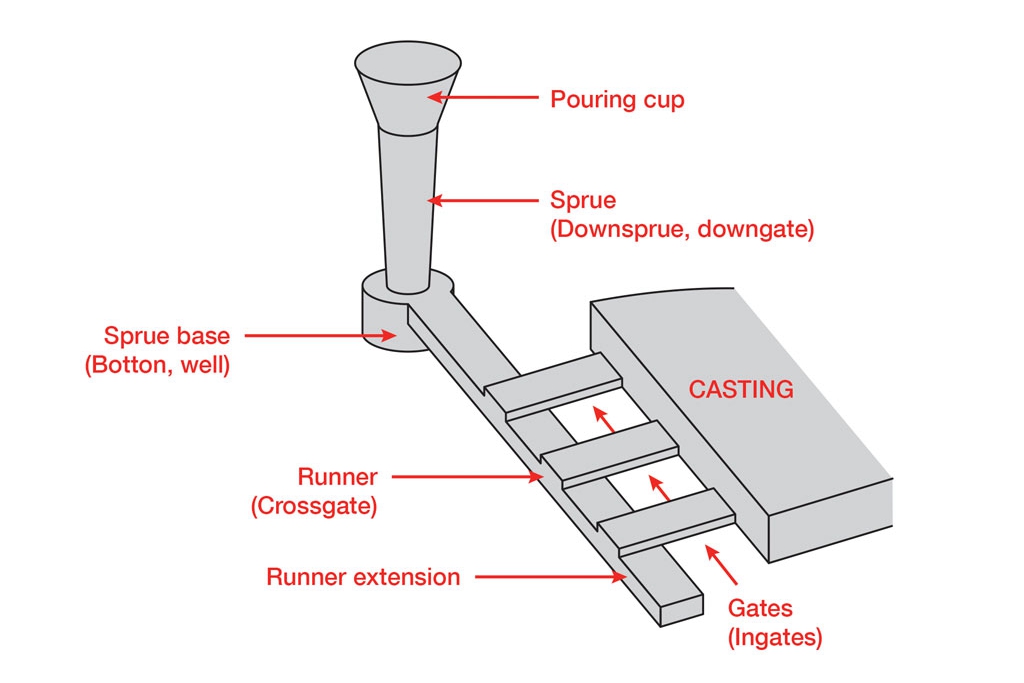

将两个半模牢固夹紧,形成密闭的型腔。模具设计有浇道和冒口系统,便于熔融金属流动和气体排出。

半模需精准对齐和牢固夹紧,防止漏液,保证金属顺利流动和均匀凝固。

模具预热

组装好的模具需要预热到一定温度。预热有助于金属在铸造过程中的流动和凝固。

模具预热有助于减少温差,提高金属流动性和凝固效果,从而提升铸件质量和尺寸精度。

熔融金属准备

金属(通常为铝或其他有色合金)在炉内或坩埚中加热熔化。金属需加热至适宜的铸造温度,具体取决于所用材料。

金属熔化并加热到规定的铸造温度,确保倒注时处于液态。准确的温度控制和合金成分是获得理想流动性、防止收缩或气孔等缺陷的关键。

浇注

当熔融金属达到目标温度后,倒入包或浇注盆中,然后利用重力注入模具型腔。重力保证了金属流动的可控性和一致性。

熔融金属被倒入型腔,填充形成所需形状。合理的浇注速度、正确的浇道设计和充足的金属量保证型腔完整充满,避免湍流、夹气或飞溅。

凝固

熔融金属填满模腔后,会逐渐凝固并成型。冷却过程可通过模具内部冷却通道或水冷模具加快。

金属冷却并凝固,形成模腔形状的铸件。适当的冷却时间、合理的冷却通道和受控凝固有助于获得均匀金属结构和尺寸精度,减少裂纹或收缩等缺陷。

冷却与凝固

已填充的模具需要充分冷却和凝固,通常直到整个铸件完全凝固。冷却时间取决于重力铸造件的尺寸和复杂程度。充足的冷却时间、最佳冷却速率和适当的冷却方式可防止过早脱模,确保铸件结构完整性。

开模

当铸件充分凝固冷却后即可开模。将两个半模分开,露出内部的铸件。分开模具并正确脱模可防止损伤铸件和模具,确保铸件顺利取出。

取出铸件

将铸件从型腔中取出。为确保铸件完全脱模,可能需要摇动或轻轻敲打。多余材料如浇道和冒口可能需修剪或机械加工。正确的修整工艺和精密加工可避免铸件损伤,保证尺寸精度。

后处理

铸件可进行进一步的后处理,如打磨、喷砂、机加工或表面处理,以达到所需的外观、尺寸和表面质量。

熟练的后处理、规范执行及质量控制确保铸件满足要求的表面光洁度、公差及整体质量标准。

重力铸造材料

重力铸造常用于各种有色金属的铸造,尤其是铝���������������������������������������������������������������������������金。铝因其熔点低、流动性好、机械性能优越而广泛应用于重力铸造。但其他有色金属材料也可用于此工艺。以下是一些常见的重力铸造材料:

铝合金

铝及其合金因重量轻、强度重量比高、耐腐蚀性好、导热性优良而广泛用于重力铸造。可根据具体应用要求选择不同的铝合金牌号。

重力铸造常用铝合金牌号包括:

- A356:这是一种常用的铝-硅-镁合金,具有良好的强度、延展性和优异的铸造性能。A356数据表

- A380:该铝-硅合金具有良好的流动性、高强度以及出色的耐腐蚀性和耐磨性。A380数据表

- ADC12:这是一种含硅及其他元素的铝合金,铸造性能好,机械强度高,耐热性优异。ADC12数据表

铜合金

以铜为基础的合金,如黄铜和青铜,也可进行重力铸造。这些合金具有良好的导电性、导热性和优异的耐磨性。常用于要求高强度、耐用性和良好导热性的应用场合。

重力铸造常用铜合金包括:

- C83600(红黄铜):这是一种无铅铜锌锡合金,具有优异的耐腐蚀性、高强度和良好的可加工性。C83600数据表

- C95400(铝青铜):该铜铝合金具有高强度、优异的耐腐蚀性和良好的耐磨性。C95400数据表

锌合金

锌合金具有极佳的铸造性能,包括高流动性、低熔点和良好的尺寸精度。其耐腐蚀性好、强度高,常用于需复杂形状或薄壁结构的装饰件或小型机械零件。

重力铸造常用锌合金牌号包括:

- Zamak 3 (ASTM AG40A):这是一种常用锌合金,铸造性能优异,尺寸精度高,机械性能良好。Zamak 3数据表

- Zamak 5 (ASTM AC41A):该锌合金相较Zamak 3具备更高的强度和硬度,适合对机械性能要求更高的场合。Zamak 5数据表

镁合金

镁合金密度低,强度重量比高,阻尼性能优良,导热性高。镁合金的重力铸造应用不如铝广泛,但在需要轻质且具有良好机械性能的场合(如航空航天或汽车零部件)仍可采用。

常用于重力铸造的镁合金牌号包括:

- AZ91D:这是一种镁-铝-锌合金,重量轻,强度重量比高,铸造性能优异。AZ91D数据表

- AM60B:该镁-铝合金强度高,耐腐蚀性好,尺寸稳定性优异。AM60B数据表

重力铸造模具的分类

重力模具可根据结构、复杂度和应用等多种因素分类。常见重力模具分类如下:

1. 整体模具:这种模具由单块材料(如金属或树脂)制成,结构简单,适用于形状简单、复杂度低的铸件生产。

2. 分体模具:由两个或多个半模组成,通过拼接形成型腔。模具半部可分开,便于铸件脱模。分体模具可制作复杂零件,并适合制作整体模难以实现的结构。

3. 金属型模具:也称为永久模或金属型铸造模具,由耐用材料(如金属)制成,可多次重复使用,能承受多次铸造。金属型模具尺寸精度高、表面光洁度好。

4. 一次性模具:也称为可弃模具,仅用于一次或少量铸造,通常采用砂、石膏或熔模蜡制成������������������������������������������������������������

5. 开放式模具:具有平坦或浅型腔,金属直接倒入模具,无需浇道系统。常用于铸造板状或平面零件。

6. 闭式模具:具有完整三维型腔,包围整个零件形状。熔融金属通过浇道系统流入型腔。闭式模具可更好地控制金属流动、凝固和零件质量。

7. 壳型模具:通过将图样涂覆陶瓷或树脂材料制成。经加热固化形成壳层,形成坚固的模具。壳型模具尺寸精度高、表面质量好,适用于有色和黑色金属。

以上为常见分类,具体模具类型可根据铸造要求和工艺进行变体或组合。模具类型的选择取决于零件复杂性、材料、期望铸件质量、生产批量和成本等因素。

重力模具设计要点

重力模具设计对铸造工艺的成功至关重要。合理设计的模具可确保金属流动顺畅、缺陷最小化并获得高质量铸件。以下是重力模具设计的主要考虑因素:

1. 零件设计:模具设计应适应所需零件的几何形状、尺寸和特征。应保证金属流动和凝固顺畅,避免收缩或气孔等缺陷,并考虑制造性和易脱模性。

2. 浇道系统:浇道系统控制熔融金属流入型腔,应设计合理以保证平稳、可控地充满型腔,使金属分布均匀。合理的浇口尺寸、形状和位置有助于减少湍流、夹气和模具侵蚀。

3. 冒口设计:冒口作为补缩金属的储备,能在凝固时补充金属,防止缺陷。合理的冒口设计和布局可保证充分补缩,减少气孔、收缩或冷隔等缺陷。

4. 冷却系统:冷却系统有助于控制凝固过程,获得理想的铸件性能。可设计冷却通道或水冷模具以优化冷却速度、减少热梯度,保证均匀凝固和尺寸稳定性。

5. 排气:排气设计合理可在金属充型和凝固过程中排出气体,不足的排气会导致气孔或夹气。需合理设置排气口位置和尺寸以保证有效排气。

6. 模具材料及涂层:应根据铸造材料及热性能选择合适的模具材料(如钢、铁),并涂覆适当的模具涂层或脱模剂,以便零件顺利脱模、防止粘模并减少模具磨损。

7. 脱模斜度:在模具设计中加入脱模斜度有利于零件顺利从型腔取出。合理的脱模斜度可减少零件损伤,保证脱模顺畅无变形或表面缺陷。

8. 模具维护:设计时还应考虑便于维护,如便于清洁、修理或更换部件。维护良好的模具有助于保持铸件质量和延长模具寿命。

需注意,不同材料、零件复杂度和生产批量下模具设计要求会有所不同。建议与经验丰富的模具设计师沟通,结合行业标准和最佳实践,以优化重力模具设计并获得理想的铸造效果。

重力铸造缺陷

和其它铸造工艺一样,重力铸造也易出现多种影响铸件质量和完整性的缺陷。常见缺陷如下:

1. 气孔:指铸件内部存在空洞或气泡。可能由排气不良、浇道设计不当、浇注温度过高或金属流动湍流过大引起。气孔会削弱铸件机械性能。

2. 收缩:凝固时熔融金属体积收缩产生的缺陷,表现为空洞、裂纹或变形。冒口设计不足或补缩金属供给不充分是主要原因。

3. 冷隔:金属流的多股流未能良好融合,导致铸件存在未融合线或缝隙。可能由浇注温度低、浇道设计不合理或充型不足引起。

4. 浇不足:熔融金属未完全充满型腔,导致铸件不完整。金属流动性不足、浇道设计不合理或浇注温度低等为主要原因。

5. 夹杂:熔融金属在浇注时夹杂氧化物、渣、砂粒等杂质。通常由过滤不充分、浇道设计不当或金属污染造成。

6. �面�陷�如�洗�模�剥�、�面�糙�纹�不�匀�多�模�准�不�分�脱�不�或�具�������

7. ����������������������������������������������������������������������不合理、冷却不充分或凝固控制不当引起。

8. 模具损耗:模具长期使用会磨损或劣化,导致铸件表面缺陷、尺寸不准确或模具寿命缩短。

9. 充型不均:型腔充填不均易导致流痕或局部未充满等缺陷。通常因浇道设计不合理、金属流动不均或排气不足造成。

10. 表面粗糙度问题:包括粗糙、麻点或表面斑痕等。多因模具准备不充分、涂层不良或金属污染引起。

重力铸造缺陷的解决方法与预防措施

为解决和预防重力铸造常见缺陷,可采取如下措施:

1. 气孔:

- 改进模具排气,确保充型过程气体顺利排出。

- 优化浇道和浇注系统设计,减少湍流。

- 采用除气工艺去除熔融金属中的气体。

- 控制浇注温度,避免过多气体卷入。

2. 收缩:

- 优化冒口设计和布局,补充收缩金属。

- 控制冷却速率和凝固时间,减少体积收缩。

- 改变铸件设计,消除厚大断面或尖角。

3. 冷隔:

- 合理设计浇道,促进金属流融合。

- 优化浇注温度和流动性。

- 采用合适的模具涂层或脱模剂,促进金属流动。

4. 浇不足:

- 优化浇道系统设计,促进金属流动和型腔充满。

- 控制浇注温度和合金成分,确保金属流动性。

- 改进模具设计或采用合适的模具涂层,减少流动阻力。

5. 夹杂:

- 配置有效的过滤系统,去除金属杂质。

- 选用合适的坩埚和包,减少污染。

- 妥善储存和搬运金属,防止杂质混入。

6. 表面缺陷:

- 保证模具准备充分,包括清洁、涂层和脱模剂的正确使用。

- 采用合适的模具涂层或脱模剂以获得平滑表面。

- 及时修复模具表面缺陷,如裂纹或粗糙点。

7. 尺寸不准确:

- 优化模具设计,考虑收缩补偿,保证尺寸控制。

- 加强冷却和凝固控制,减少翘曲变形。

- 控制模具温度,防止尺寸波动。

8. 模具损耗:

- 定期维护和修理模具,确保其功能正常。

- 选用合适的模具材料和涂层,提高耐磨性。

- 监控模具状态,对劣化严重的模具及时更换。

9. 充型不均:

- 优化浇道设计,确保金属流动均匀。

- 保持浇注速度和工艺一致,实现型腔均匀充满。

- 合理设计排气,促进金属流动和减少充型不均。

10. 表面粗糙度问题:

- 正确进行模具清洁和涂层操作。

- 采用合适的模具涂层或脱模剂实现理想表面。

- 控制浇注温度和金属流动,防止表面缺陷。

重力铸造的优势

由于工艺特点和流程,重力铸造具有如下优势:

1. 受控凝固:重力铸造使熔融金属缓慢、均匀地凝固,重力作用有助于金属平稳充型,减少湍流,促进良好凝固。这样可获得细密的金属组织,降低气孔率,提高机械性能。

2. 低压力与低湍流:重力铸造充型压力远低于压铸等工艺,低压力和低湍流有助于减少气孔和充型不良等缺陷,提高铸件表面质量和尺寸精度。

3. 模具设计与表面质量:重力铸造采用金属型模具,模具可进行机械加工和抛光以获得平整型腔,从而得到表面光洁度极佳的铸件。精准的模具设计和表面处理有助于获得高质量铸件。

4. �杂�构�设�灵�性�该�艺�用�复�结�零�的�产�熔�金�借�重�充�,�实�薄�、����������,�合�种�件�构�求�

5. ��具��本��:��压��相��,��力��造��需��具��构��简��,��造��本��低��金��型��具��重��使��多��,��低��具��换��率��生产总成本。

6. 材料适用范围广:重力铸造适用于多种有色和黑色合金,能满足不同应用性能需求。铝、铜、镁等材料均可采用重力铸造工艺。

7. 工艺稳定可控:重力铸造工艺参数如浇注温度、充型时间和冷却速度易于控制,有助于优化铸件质量、减少缺陷。缓慢凝固和变形小有助于保证尺寸稳定性。

综上所述,重力铸造凭借受控凝固、低压力、精密模具、材料多样性和可控工艺,能够高效生产高质量、高表面光洁度和高尺寸精度的铸件,并具备成本效益和结构设计灵活性。