CNC加工中常见缺陷有哪些?

了解CNC加工中的常见缺陷

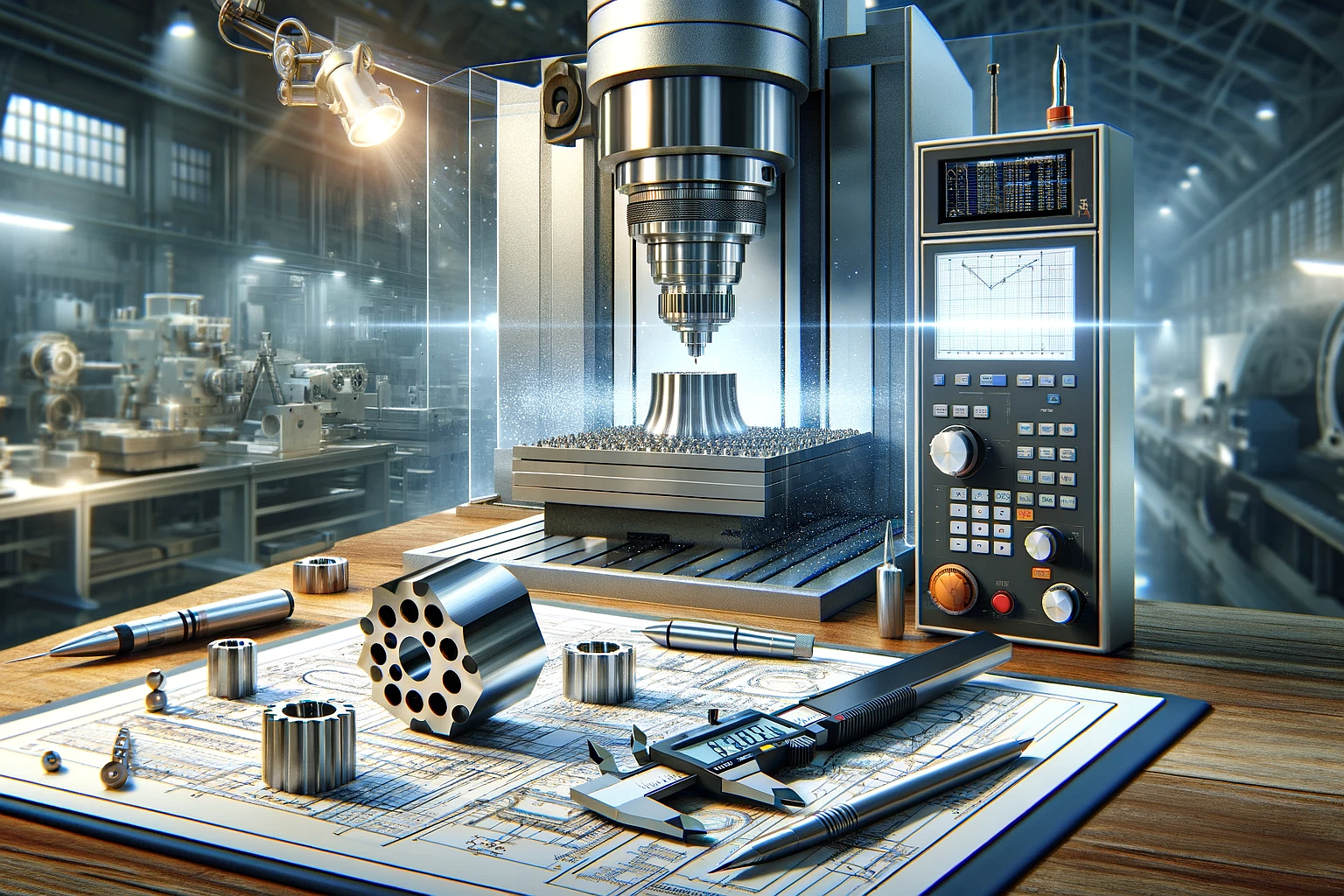

CNC加工是现代制造的基石,提供无与伦比的精度和重复性。CNC加工原型制造彻底改变了零件制造方式,显著推动了航空航天、汽车等多个行业的发展。然而,像任何制造过程一样,CNC加工也存在一些问题。了解和解决常见缺陷对保持高质量和高效率至关重要。

本文将深入探讨CNC加工中遇到的典型缺陷。通过识别这些问题,制造商可以采取主动措施加以减轻,确保生产出高质量的零件。无论您是经验丰富的工程师还是CNC加工新手,这些内容都将提升您的知识水平,帮助您更好地应对这一先进制造工艺的复杂性。让我们首先了解CNC加工及其识别常见缺陷的重要性。

CNC加工概述

CNC,即计算机数控,加工是一种依赖计算机控制系统操控工具和机械,以高精度制造零件和组件的工艺。凭借其高精度、一致性和高效率,CNC加工已成为现代制造的重要组成部分。

CNC加工的应用领域

CNC加工广泛应用于各行各业,是一种多功能且不可或缺的技术。以下是一些常见的行业应用:

航空航天: CNC加工对制造复杂的航空航天零件至关重要,确保飞机和航天器的安全性与可靠性。

汽车: 汽车行业利用CNC加工制造发动机零件、传动系统组件以及定制改装部件。

医疗: 医疗植入物和设备的生产依赖CNC加工以满足严格的质量和尺寸要求。

电子: 电子行业对精度要求极高,CNC加工在制造电路板、连接器及复杂电子元件中发挥关键作用。

工业设备:制造机械和工业设备受益于CNC加工制造复杂且耐用的零件能力。

CNC机床的关键部件

要全面了解CNC加工,必须掌握CNC机床的关键部件:

计算机控制单元(CCU):CNC机床的大脑,负责解析计算机生成的代码,转换为精确的动作指令。

机床工具包括切削工具、主轴和工作台,用于成形或切割材料。

运动轴: CNC机床通常具有三至五个运动轴,支持复杂多维操作。

CNC加工的优势

CNC加工具备多项优势,成为精密制造的首选:

高精度: CNC机床能实现数微米的公差,确保零件满足严格规格。

重复性: 程序设定后,CNC机床可持续生产一致零件,减少错误和浪费。

复杂几何形状: CNC加工能制造手工难以实现的复杂形状和曲面。

高效率: 自动化使CNC加工可全天候运行,最大化生产力。

成本效益: 尽管初期设备投资较高,但在大批量生产中,通过减少人工和材料浪费,CNC加工通常更具成本优势。

CNC加工中的常见缺陷

CNC加工是一种精确且高效的制造工艺,广泛应用于多个行业。然而,任何制造方法都难免存在可能影��������������零件质量和功能的缺陷。本节将探讨CNC加工中常见的缺陷、其成因及预防方法。

表面光洁度不规则

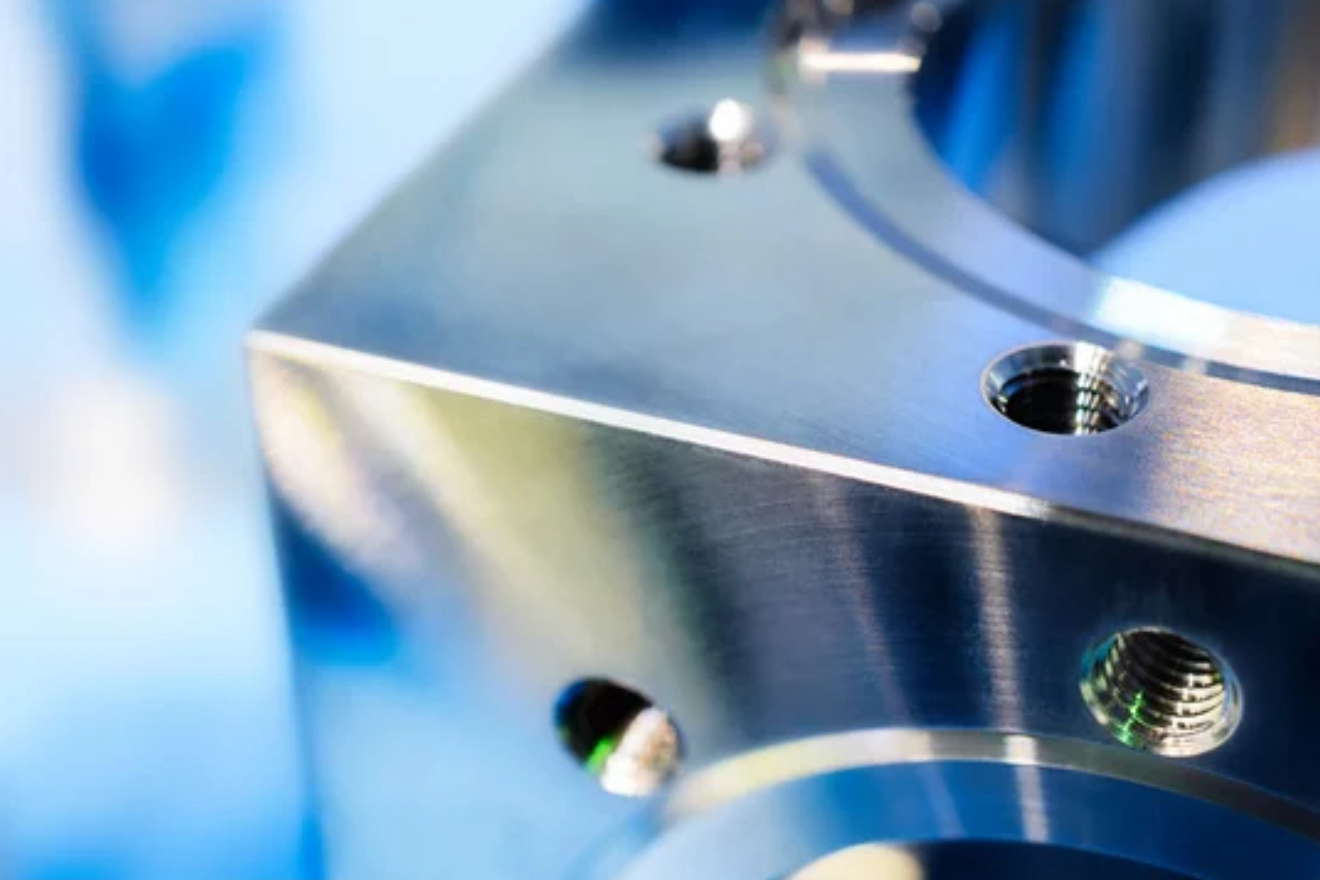

CNC加工中最显著的缺陷之一是表面光洁度不规则。表现为零件表面不平整、明显的加工痕迹或粗糙质感。表面光洁度在对美观和摩擦有高要求的应用中尤为重要。

示例:表面光洁度缺陷可能是刀具痕迹、划痕或表面波纹。例如,当切削工具在加工中出现过度磨损或振动时,会在工件表面留下不良痕迹。

对零件功能的影响:表面不规则会影响最终产品的性能和外观。在低摩擦要求高的应用中,如轴承或密封件,粗糙的表面可能加速磨损并降低效率。

CNC可达的最优表面粗糙度:CNC加工最佳表面粗糙度可达Ra 0.2,接近普通抛光表面粗糙度。但肉眼仍可辨识细微刀纹,这些刀纹可通过阳极氧化、喷粉和喷砂等表面处理工艺掩盖。

尺寸不准确

精准尺寸是CNC加工的关键,零件必须满足严格公差才能正常工作。尺寸不准确表现为最终零件偏离设计尺寸。

成因:尺寸不准确的原因包括刀具磨损、路径编程错误或机床校准不当。

对零件公差的影响:公差值决定零件尺寸必须落入的范围。例如,±0.005英寸的公差意味着零件尺寸必须在此范围内。超出公差的尺寸偏差可能导致零件无法使用或需昂贵返工。

刀具痕迹与毛刺

刀具痕迹和毛刺是加工零件上不希望出现的凸起边缘或突起,通常由加工过程产生,会影响零件功能和外观。

形成原因:刀具痕迹和毛刺通常在切削或铣削时产生,因刀具边缘与材料接触不良。过高进给速度、不适当刀具几何形状或刀具磨损均会加剧问题。

预防与去除方法:选择合适刀具几何形状,保持刀具良好状态以防止毛刺。后处理如去毛刺、磨光或倒角可去除现有毛刺,提高零件质量。

材料相关缺陷

材料性能不一致

了解材料性能:

用于CNC加工的每种材料都具有独特特性,如硬度、强度和热导率,这些直接影响加工过程和最终产品质量。例如,铝等软材料易加工但易变形,不锈钢等硬材料则加速刀具磨损。

选择合适材料:

选择适当材料对减少缺陷至关重要。例如,高强度零件适合钛合金,而需良好导热性能的零件则更适合铜。必须根据零件用途匹配材料性能。

材料变异的影响:

即使同一批次材料,其成分或晶粒结构也可能存在细微差异,导致加工结果不均匀,如表面光洁度差异或尺寸偏差。制造商应选择可靠供应商以保证材料一致性。

热胀冷缩

温度对CNC加工的影响:

材料受热膨胀、冷却收缩。加工时产生的热量会导致材料膨胀,影响尺寸。例如,金属零件每升高1摄氏度,每米长度约膨胀0.0025毫米。

控制热效应:

为减轻热效应,制造商采用恒温环境,使用热稳定性高的刀具。精密加工时,需让零件冷却稳定后再测量和调整。

选择热稳定材料:

某些材料热膨胀系数较高,如塑料和铝,比铸铁或钢材更易受温度影响。选用热膨胀系数较低的材料可降低温����������������������

处理材料相关缺陷的最佳实践

材料测试:全面测试材料性能及加工行为。

供应商质量保证:与提供稳定质量材料的供应商合作。

环境控制:保持加工环境温度稳定,减少波动。

材料选择:依据零件功能需求及加工工艺限制选择材料。

通过理解和解决这些材料相关缺陷,制造商能显著提升CNC加工零件的精度和质量。本节介绍的常见问题及实际解决方案,有助于持续优化CNC加工工艺。

机床与工艺相关缺陷

校准误差

精准校准的重要性:

CNC加工对校准要求极高,即便微小偏差也会导致最终产品误差。例如,机床校准误差仅0.001英寸,可能造成零件尺寸偏差,影响高精度应用。

定期校准检查:

为避免问题,必须定期进行校准检查。利用精密测量工具验证机床运动和对位精度。高精度加工通常要求公差范围在0.0005至0.001英寸之间。

刀具选择错误

对加工质量的影响:

错误的刀具选择会影响零件表面质量和尺寸精度。例如,刀具过大无法完成细节加工,刀具过小则加工时间长且磨损快,导致加工不稳定。

刀具选择最佳实践:

应根据材料种类、加工类型(钻孔、铣削、车削等)和设计要求选用刀具。例如,软材料适合高速钢刀具,硬材料则需要硬质合金刀具。

编程错误

常见原因:

CNC机床依赖精确编程操作。编程错误可能导致尺寸不符、路径错误甚至机床故障。错误源包括数据输入错误、设计理解偏差或软件缺陷。

减少编程错误:

应有严格审核流程,包括核对编程尺寸与设计规格、模拟加工路径,以及让经验丰富的操作员和程序员协作排查潜在问题。

解决机床与工艺缺陷的策略

定期维护:定期检查维护机床,确保最佳性能。

员工培训:确保操作员和程序员熟悉最新CNC技术和工艺。

先进软件应用:采用先进CAD/CAM软件,实现精准编程和加工模拟。

质量控制:建立严格的质检流程,包括加工前检查和加工后检验。

预防CNC加工缺陷的措施

定期维护与机床保养

设备寿命:

保持CNC机床处于最佳状态对稳定、无缺陷生产至关重要。忽视维护容易导致设备问题,产生缺陷。定期保养保障设备投资寿命。

维护计划:

制定详细维护计划,定期检查主轴、轴承和冷却系统等关键部件。维护间隔根据机床使用频率和环境不同,通常为每周至每月不等。

选择合适的刀具与材料

刀具选择:

选择切削工具和刀柄时须考虑加工材料、表面要求及尺寸精度。关注刀具磨损及更换周期。优质刀具材质有助延长寿命和提升精度。

材料兼容性:

根据项目需求评估材料的可加工性、热性能及与加工工艺的匹配。正确材料选择降低因材料问题引发的缺陷风险。

质量控制措施

预防性质量检查:

建立完善质量控制体系,定期在加工各阶段进行检查。加工前确认材料和刀具符合规格,过程监控及时发现问题,减少缺陷。

精密测量工具:

�资�精�测�仪�,�千�尺�卡���坐标测量机(CMM),确保尺寸符合微米级公差。

统计过程控制(SPC):

采用SPC监控加工过程,收集和分析生产数据,识别异常趋势。通过主动控制偏差,防止缺陷发生。

预防CNC加工缺陷的最佳实践

按计划维护:遵循定期维护计划。

刀具与材料专业知识:确保团队熟悉刀具和材料选择。

质量控制整合:在生产各阶段融入质检。

数据驱动决策:利用数据分析和SPC纠正工艺偏差。

结论

在精密制造领域,CNC加工是生产高质量零件的核心工艺。然而,实现精度与质量并非易事。本文探讨了CNC加工的复杂性,重点强调理解和解决常见缺陷的重要性。

通过深入分析,我们总结了以下关键见解:

实践中的精度:CNC加工具备卓越的精度和重复性,但需深入理解其复杂性方能发挥全部潜力。

常见缺陷:表面光洁度不规则、尺寸误差、刀具痕迹及材料相关缺陷均可能影响零件功能和质量。

根本原因:缺陷多因刀具磨损、编程错误、材料差异及热效应引起。

预防措施:定期维护、合理选择刀具与材料及严格质控是防止缺陷的关键。

实际解决方案:案例研究显示,识别根因、实施针对性解决方案及持续改进工艺能有效降低缺陷,提高质量。

总之,CNC加工不仅是一项工艺,更是一门需要专业知识、精密操作和卓越追求的技艺。通过采用预防措施、最佳实践及借鉴实际案例,制造商能不断完善CNC加工工艺,为多个行业交付高品质零件。

CNC加工的精度追求永无止境。希望本文为追求完美制造的企业提供了宝贵的见解和指导。随着技术进步与知识积累,实现更高水平的CNC加工精度和质量的可能性无限。持续探索、学习与创新,满足精密制造日益增长的需求 。