Производство деталей из суперсплавов: Вакуумное литье по выплавляемым моделям

Вакуумное инвестиционное литьё деталей из суперсплавов

Суперсплавы — класс металлов с исключительной прочностью и стойкостью к термической деградации — играют ключевую роль в современном мире. Эти материалы незаменимы там, где требуются высокие характеристики в экстремальных условиях: в аэрокосмической отрасли, энергетике и автомобилестроении. Уникальные свойства суперсплавов — способность сохранять структурную целостность при высоких температурах, сопротивляться коррозии и переносить значительные нагрузки — делают их идеальными для критически важных компонентов: от деталей реактивных двигателей до турбин электростанций.

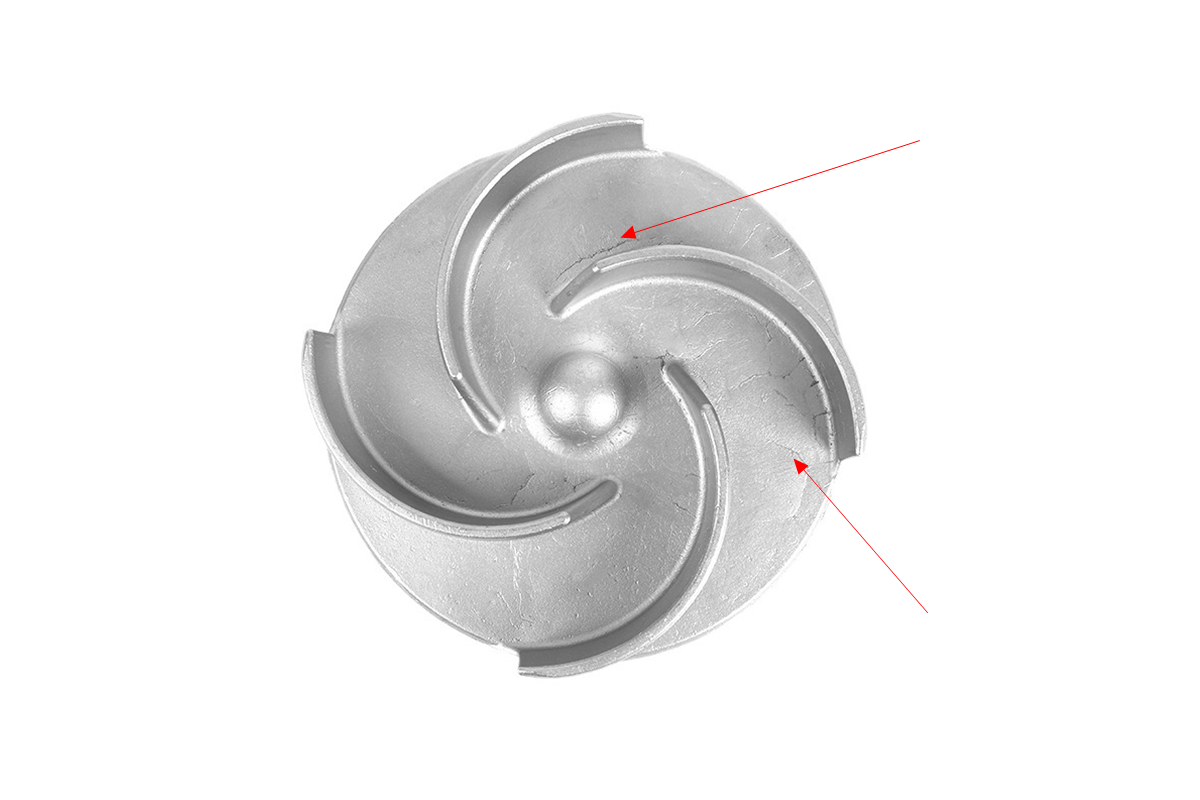

Однако изготовление деталей из суперсплавов сопряжено со значительными трудностями. Те самые свойства, которые делают эти материалы ценными, усложняют их обработку: высокие температуры плавления, склонность к реакциям с формовочными материалами и сложная конечная геометрия усложняют процесс производства и требуют высокой точности, экспертизы и передовых технологий.

Здесь на помощь приходит вакуумное инвестиционное литьё — высокоточная технология, напрямую решающая эти задачи. Процесс обеспечивает получение сложных высокоточных деталей из суперсплавов с отличными механическими свойствами и качеством поверхности. Вакуумная среда снижает характерные для суперсплавов дефекты литья, такие как пористость и окисление, повышая чистоту материала и точность воспроизведения геометрии конечного изделия.

Что такое суперсплавы

Как следует из названия, суперсплавы — это сплавы с превосходными механическими свойствами и стойкостью к поверхностной деградации, особенно при высоких температурах и давлениях. Они спроектированы для работы под нагрузкой, что делает их незаменимыми там, где отказ недопустим. Ключевые характеристики суперсплавов:

Высокая прочность: Сохраняют целостность при экстремальных температурах и нагрузках, где другие материалы теряют свойства.

Стойкость к ползучести: Выдерживают длительное воздействие высоких температур без деформации.

Стабильность при экстремальных температурах: Надёжно работают в широком диапазоне температур, сопротивляясь термической усталости.

Коррозионная стойкость: Инженерно нацелены на сопротивление окислению и коррозии, что повышает долговечность в агрессивных средах.

Суперсплавы в основном классифицируют по главному легирующему элементу. Наиболее распространены:

Никелевые суперсплавы: Самый востребованный класс с отличной прочностью и стойкостью к ползучести. Идеальны для высокотемпературных узлов — реактивных двигателей и газовых турбин.

Кобальтовые суперсплавы: Сохраняют прочность при высоких температурах и стойки к термоусталости. Применяются в лопатках газовых турбин и хирургических имплантах.

Железные суперсплавы: Более доступная альтернатива с хорошими свойствами; используются, например, в промышленном нагревательном оборудовании при высоких температурах.

Ключевые области применения суперсплавов охватывают критические компоненты в требовательных отраслях:

Аэрокосмика: Лопатки, диски и другие детали двигателей, способные выдерживать экстремальные температуры и давления в полёте.

Энергетика: Газовые турбины и узлы ядерной энергетики благодаря жаропрочности и коррозионной стойкости.

Автопром: Высокопроизводительные сплавы для выпускных систем и турбокомпрессоров, повышающие эффективность и динамику.

Медицина: Кобальтовые сплавы для имплантов благодаря биосовместимости и прочности.

Обзор вакуумного инвестиционного литья

Вакуумное инвестиционное литьё — вершина точного литейного производства, особенно для �������������аких сложных материалов, как суперсплавы. Это развитая форма классического литья по выплавляемым моделям: создают восковую модель будущей детали и формируют вокруг неё керамическую оболочку. После затвердевания воск выплавляют, оставляя идеальную полость для заливки металла. Ключевое отличие — расплав и заливка производятся в вакууме. Такая среда устраняет воздух и газы, тем самым снижая пористость и окисление — главные враги качества при литье суперсплавов.

Базовые принципы инвестиционного литья

Инвестиционное литьё (литьё по выплавляемым моделям) веками ценится за возможность получать сложные формы, тонкие детали и отличную чистоту поверхности. Сначала из воска изготавливают точную реплику изделия, затем многократно покрывают её огнеупорной керамической суспензией, формируя оболочку. После затвердевания воск удаляют, образуя формообразующую полость.

Особенности вакуумного инвестиционного литья

Вакуумная стадия при заливке особенно важна для реакционноспособных сплавов. Снижение содержания газов обеспечивает чистоту расплава и минимизирует дефекты, способные ухудшить целостность конечной детали.

Преимущества вакуумного инвестиционного литья для суперсплавов

Лучшие механические свойства: Отсутствие газов и сниженная пористость дают детали с повышенной прочностью и ресурсом.

Отличная чистота поверхности: Гладкая поверхность часто снижает объём последующей финишной обработки.

Сложная геометрия: Возможность отливать детали со сложными формами и внутренними каналами, труднодостижимыми при мехобработке.

Повышенная чистота материала: Вакуум защищает расплав от загрязнений, раскрывая потенциал свойств суперсплава в готовой детали.

Процесс вакуумного инвестиционного литья

Отточенный до деталей процесс, специально адаптированный под суперсплавы и другие высокопроизводительные материалы. Ниже — ключевые этапы, обеспечивающие точность геометрии и заданные свойства.

Проектирование оснастки и изготовление восковой модели

Проектирование формы: Создаётся детальная 3D-модель детали; на её основе разрабатывают прецизионную форму (часто из алюминия) для получения восковых моделей.

Получение восковых моделей: Расплавленный воск впрыскивают в форму, получают восковую реплику. Модели объединяют в «ёлку», чтобы отливать несколько деталей за цикл и повышать эффективность.

Построение керамической оболочки

Наращивание оболочки: Ёлку многократно окунают в керамическую суспензию и обсипают огнеупорным материалом. После многослойного наращивания оболочку сушат — она готова к следующему этапу.

Удаление воска и прогрев формы

Девоскирование: Оболочку помещают в автоклав с паром или нагретую камеру; воск выплавляется, образуя полость требуемой формы.

Прогрев: Керамическую форму предварительно прогревают до заданной температуры — это критично для суперсплавов: снижается термошок, расплав лучше заполняет тонкие элементы.

Плавка и заливка в вакууме

Плавка в вакууме: Заготовку суперсплава плавят в тигле внутри вакуумной камеры. Вакуум предотвращает окисление и дегазацию, снижая пористость.

Заливка: Расплавленный сплав аккуратно заливают в прогретую форму, поддерживая вакуум. Контролируемая среда обеспечивает минимальные дефекты и высокие механические свойства.

Постобработка

Охлаждение и снятие оболочки: После кристаллизации форму охлаждают, керамику удаляют, детали срезают с ёлки.

Термообработка: Для оптимизации свойств применяют те�м�обрабо��у с контролируемыми циклами нагрева/охлаждения, подобранными под сплав и требуемые параметры.

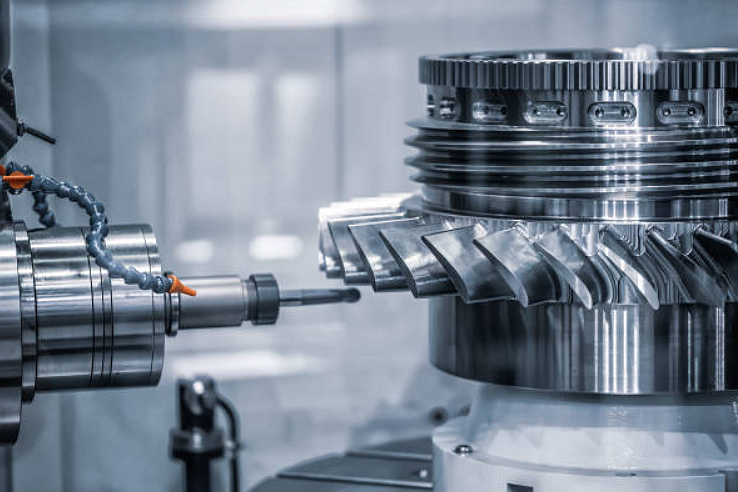

Мехобработка и доводка: ЧПУ-обработка выполняется для достижения окончательных размеров и допусков. Несмотря на высокую точность литья, для критичных размеров часто требуется доводка. Допуски до ±0.005″ позволяют соответствовать строгим требованиям.

HIP (горячее изостатическое прессование): Деталь уплотняют в высокопрочном сосуде под инертным газом (обычно аргоном) при высокой температуре и давлении. Сочетание тепла и изотропного давления устраняет пористость и повышает плотность, улучшая механические свойства, износостойкость и срок службы.

Контроль качества: Финальные проверки — рентген, капиллярный контроль и др. — для выявления внутренних и поверхностных дефектов.

Вакуумное литьё vs. MIM, SLM, HIP

Высокотемпературные сплавы для экстремальных условий можно получать разными передовыми методами. Вакуумное инвестиционное литьё выделяется точностью и качеством материала. Чтобы выбрать оптимальную технологию под задачу, важно понимать его место среди альтернатив — литья металлических порошков под давлением (MIM), селективного лазерного плавления (SLM) и горячего изостатического прессования (HIP).

Вакуумное инвестиционное литьё

Известно возможностью получать сложные формы и высокое качество поверхности. Для суперсплавов вакуум резко снижает дефекты (пористость, окисление), сохраняя целостность и характеристики. Идеально для мелко- и среднесерийных партий; даёт гибкость по дизайну и материалам — востребовано в аэрокосмике, медицине и автопроме.

Metal Injection Molding (MIM)

MIM сочетает гибкость пласт�ч�ского лит�я под �авлением с прочностью металлических деталей. Даёт высокую точность и масштабируемость для мелких сложных форм в больших объёмах. Для суперсплавов MIM может уступать вакуумному литью по чистоте и однородности (риски, связанные с удалением связки и гомогенностью сплава).

Selective Laser Melting (SLM)

SLM — аддитивный процесс 3D-печати, послойно плавящий и сплавляющий порошок лазером. Обеспечивает беспрецедентную свободу дизайна (включая внутренние каналы), но может приводить к остаточным напряжениям и вариативности свойств — особенно в суперсплавах.

Hot Isostatic Pressing (HIP)

HIP повышает плотность и свойства металлов за счёт равномерного высокого давления и температуры. Это не формообразование, а постпроцесс, который часто комбинируют с другими методами для устранения пористости и повышения целостности. Для суперсплавов улучшает характеристики, но требует дополнительных стадий и затрат, поэтому менее эффективен как самостоятельная формующая технология по сравнению с вакуумным литьём.

Сравнение

Гибкость дизайна: Вакуумное литьё и SLM — на первом месте (SLM лидирует по внутренним структурам). MIM — хорош для мелких деталей.

Свойства материала: Вакуумное литьё и HIP (как постпроцесс) дают наилучшую целостность и прочность для суперсплавов. MIM и SLM часто требуют дополнительной доводки/обработки для однородности и максимальных свойств.

Объёмы и эффективность: MIM — лидер в больших сериях; SLM менее зависим от объёма, но медленнее на крупные детали; вакуумное литьё — сбалансированное решение для малых/средних партий с высокой точностью.

Затраты: Зависят от объёма, сложности и материала. Вакуумное литьё часто наиболее экономично для средних партий сложных суперсплавных деталей, избегая высокой стоимости оснастки MIM и низких скоростей/высокой цены материала в SLM.

О�о�е�нос�и прим�н�н�я ва�уумного инвестиционного литья для суперсплавов

Это технологически сложный процесс, сочетающий точность, универсальность и целостность материала — оптимален для сложных деталей из суперсплавов. Но, как и любая специализированная технология, имеет плюсы и ограничения.

Преимущества

Высокие свойства материала: Вакуум минимизирует газы и загрязнения, снижает пористость и повышает механические свойства — критично для суперсплавов.

Сложная геометрия и точность: Достижимы тонкие детали и допуски до ±0.005″, что важно для ответственных компонентов.

Превосходное качество поверхности: Часто требуется минимум финишных операций — экономия на мехобработке/полировке.

Материалоэффективность: Точный контроль расплава сокращает отходы — особенно важно при дорогих суперсплавах.

Гибкость по материалам: Метод эффективен не только для суперсплавов, но и для широкого круга металлов.

Ограничения

Затраты при малых партиях: Подготовка и оснастка дороги; экономичность растёт на средних и крупных сериях.

Ограничения по размеру: Габариты деталей ограничены объёмом вакуумной камеры и оборудования.

Сложность управления процессом: Требуется жёсткий контроль температуры, вакуума, скорости заливки — высокие требования к квалификации.

Сроки: Многостадийность (модели, оболочка, выплавка) удлиняет цикл по сравнению с отдельными альтернативами.

Риски растрескивания оболочки: Керамика должна выдержать термонапряжения при заливке/кристаллизации; нарушение режимов ведёт к дефектам.

Производство изделий из суперсплавов

Мы используем MIM, SLM, вакуумное литьё, HIP и другие технологии для изготовления высокотемпературных деталей из никеля, кобальта, вольфрама и др. При этом HIP может выступать постпроцессом для пов�шени� п�о�н�с�и заг�товки и у�транения пор и внутренних дефектов.

Услуга Metal Injection Molding (MIM)

Услуга SLM-3D-печати суперсплавов