Услуги горячего изостатического прессования (HIP) в производстве

Услуги горячего изостатического прессования (HIP) в производстве

В передовых производственных отраслях горячее изостатическое прессование (HIP) выделяется как преобразующая технология, существенно повышающая свойства и эксплуатационные характеристики изготавливаемых деталей. HIP сочетает высокое давление и высокую температуру в контролируемой среде для улучшения характеристик материала, что даёт ключевое преимущество при выпуске высококачественных, высоконадежных компонентов для различных отраслей.

Процесс начинается с уплотнения компонента внутри высокопрочного герметичного сосуда. Затем сосуд заполняется инертным газом, обычно аргоном, нагревается и доводится до давления, при котором оптимизируется микроструктура материала. Такое сочетание тепла и изотропного (равномерного во всех направлениях) давления эффективно устраняет пористость и повышает плотность материала, в результате чего детали получают улучшенные механические свойства, износостойкость и долговечность.

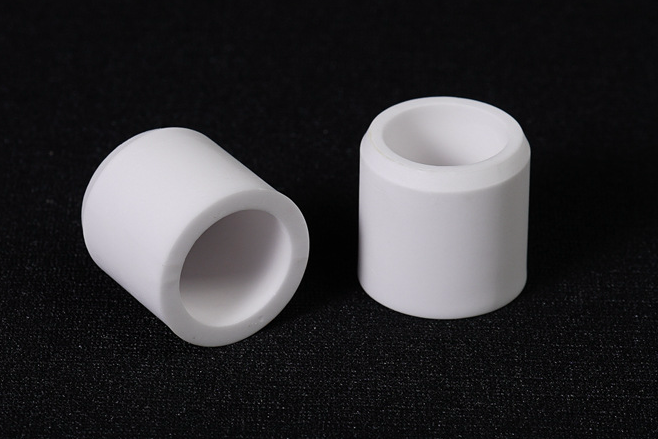

HIP — универсальная технология, применимая к самым разным материалам, включая металлы, керамику и композиты. Это делает её незаменимой в отраслях, где критически важны надёжность и ресурс деталей: аэрокосмической, оборонной, медицинской (имплантаты), энергетической и автомобильной. Процесс позволяет как улучшать свойства новых изделий, так и восстанавливать существующие компоненты, что особенно актуально для повышения эффективности, сокращения отходов и обеспечения соответствия строгим спецификациям и допускам.

Понимание процесса горячего изостатического прессования

Определение и объяснение технологии HIP

Горячее изостатическое прессование (HIP) — это производственный процесс, сочетающий высокую температуру и высокое изотропное давление для уплотне�������������ия материалов и улучшения их свойств. Процесс устраняет пористость и повышает плотность материала, что ведёт к улучшению механических характеристик. HIP выполняется в специально спроектированной камере (HIP-установке), где изделия подвергаются давлению до 30,000 psi (примерно 207 MPa) и температурам до 2000°C (около 3632°F), в зависимости от требований к материалу.

Пошаговое описание процесса HIP

Подготовка: Компоненты или порошки, подлежащие обработке HIP, инкапсулируют в контейнер (обычно стальной или из другого материала, выдерживающего условия HIP). Контейнер вакуумируют для удаления воздуха и герметизируют.

Нагрев и прессование: Герметичный контейнер помещают в установку HIP. Камеру заполняют инертным газом (чаще аргоном) и нагревают до требуемой температуры, одновременно повышая давление. Давление и температура прикладываются изотропно, то есть равномерно со всех сторон, обеспечивая однородное уплотнение.

Охлаждение: После выдержки при высоких давлении и температуре, достаточной для достижения заданных свойств, установку охлаждают, сохраняя давление, чтобы обеспечить контролируемое формирование микроструктуры.

Постобработка: По завершении охлаждения давление сбрасывают, деталь извлекают из камеры, удаляют материал капсуляции, после чего при необходимости выполняют последующие операции — мехобработку или обработку поверхности — для достижения окончательных спецификаций.

Ключевые преимущества применения HIP в производстве

Улучшенные свойства материала: HIP существенно повышает плотность и механические характеристики — прочность, усталостную стойкость и вязкость.

Устранение пористости: Одно из главных достоинств HIP — способность устранять внутренние пустоты и поры без изменения геометрических размеров детали, что критично для высоконагруженных применений.

Рост надёжности компонентов: Детали после HIP демонстрируют повышенную надёжность и больший срок службы, сни�ая р�ск о�ка�ов � ответственных узлах.

Универсальность: HIP применим к металлам, керамике и композитам, что делает процесс гибким инструментом под различные производственные задачи.

Экономическая эффективность: Улучшая свойства и надёжность деталей, HIP позволяет реже использовать дорогие сплавы и снижает совокупные производственные затраты за счёт минимизации брака и отходов.

Благодаря сочетанию высокого давления и температуры горячее изостатическое прессование обеспечивает уникальные преимущества, которые значительно повышают качество и эксплуатационные характеристики изделий. Способность улучшать свойства материалов и устранять дефекты делает HIP ключевой технологией современного производства, поддерживающей выпуск компонентов высочайшего уровня надёжности и долговечности.

HIP в различных отраслях

Горячее изостатическое прессование стало краеугольной технологией во множестве индустрий благодаря улучшению механики и надёжности изделий. Ниже рассмотрим, как HIP помогает ключевым секторам: аэрокосмике, обороне, медицине, энергетике и автопрому.

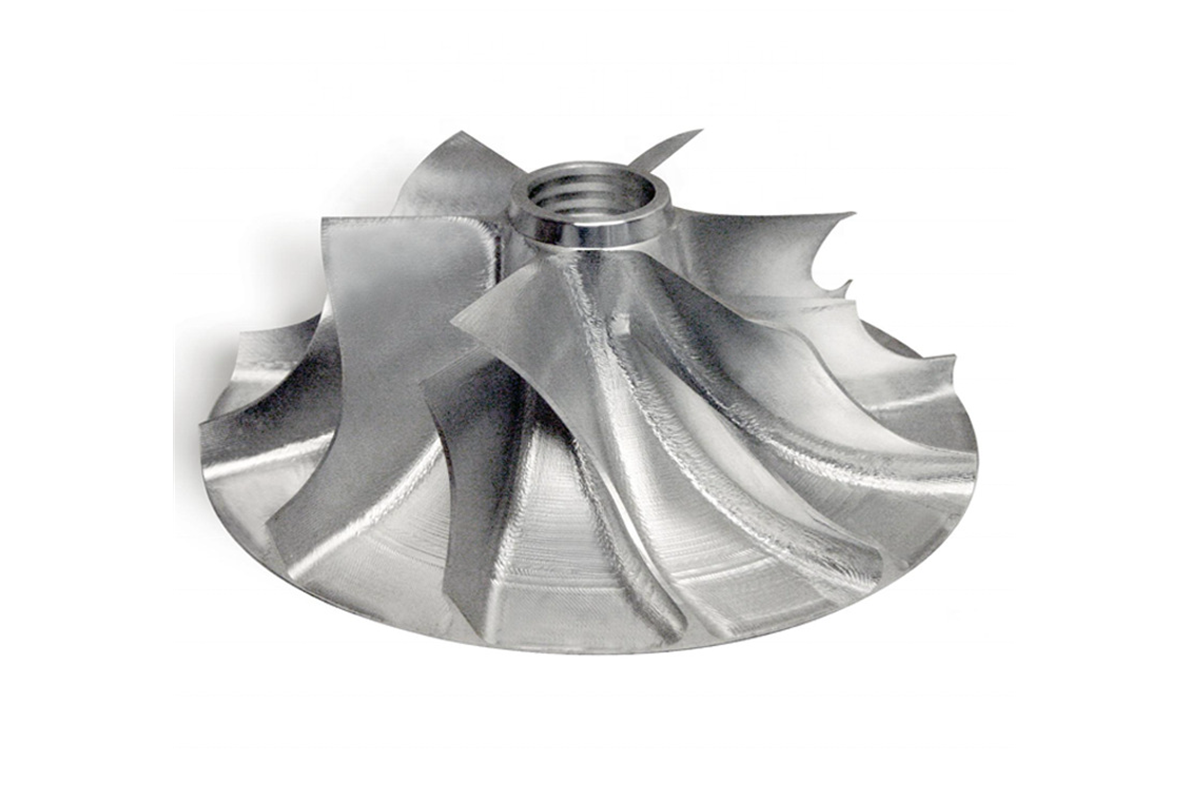

Аэрокосмика и оборона: повышение ресурса критических узлов

В авиации и обороне отказ недопустим. HIP критичен для повышения долговечности и усталостной стойкости деталей, работающих в экстремальных условиях. Для лопаток турбин, компонентов двигателей и силовых элементов HIP устраняет пористость и обеспечивает равномерную плотность, благодаря чему узлы выдерживают высокие нагрузки и температуры, повышая безопасность и эффективность систем.

Медицина: совершенствование биомедицинских имплантов

Отрасль получает выгоду от более прочных и надёжных имплантов — тазобедренных, коленных и др. HIP повышает совместимость и срок службы таких изделий, устраняя дефекты, способные привести к отказу. За счёт большей плотности и улучшенных механических свойств импланты лучше выдерживают физиологические нагрузки на протяжении всего жизненного цикла, снижая риск повторных операций.

Энер�е�ик�: усиление компонентов для жёстких условий

В энергетике, особенно при добыче нефти и газа, детали работают при экстремальных давлениях и температурах. HIP существенно повышает ресурс буровых коронок, клапанов, трубопроводной арматуры, увеличивая их стойкость к коррозии и износу. Это продлевает срок службы и повышает безопасность и эффективность операций.

Автопром: улучшение высоконагруженных деталей двигателя

В автомобильной индустрии, особенно в сегментах high-performance и автоспорта, необходимы детали с высокой прочностью, долговечностью и минимальным весом. HIP оптимизирует свойства поршней, шатунов, элементов турбонаддува и других узлов, обеспечивая их работоспособность при экстремальных давлениях и температурах. Результат — более надёжные, эффективные и мощные двигатели.

Преимущества HIP в производстве

Горячее изостатическое прессование меняет подход к изготовлению, повышая свойства материалов, снижая затраты и демонстрируя исключительную универсальность. Ниже — ключевые преимущества, выделяющие HIP среди других методов.

Повышенные свойства материалов

HIP значительно увеличивает плотность, устраняя внутренние пустоты и поры, которые могут привести к отказам. Это повышает предел прочности, усталостную стойкость и вязкость. Для отраслей, где критичны работа под нагрузкой, температурой или в агрессивных средах, HIP обеспечивает соответствие строгим требованиям по надёжности и ресурсу.

Экономическая эффективность

Одно из убедительных преимуществ HIP — снижение затрат при одновременном росте качества. Повышая плотность и свойства, HIP сокращает потребность в дорогостоящей постобработке (мехобработка, отделка), что напрямую улучшает экономику. Эффективность процесса и сокращение отходов делают HIP выгодным решением и для серий, максимизируя использование материала и минимизируя брак.

Универсальность

HIP применим к металлам, керамике и композитам и практически не ограничен сложностью геометрии, что позволяет изготавливать детали со сложными фор�а�и, труд�одостиж�мыми традиционными методами. Кроме того, HIP одинаково полезен как для новых изделий, так и для ремонта, что подчёркивает его широкую применимость в современном производстве.

HIP по сравнению с другими технологиями

Горячее изостатическое прессование — мощный самостоятельный процесс и эффективное дополнение к другим передовым методам, таким как литьё под давлением порошковой смеси (MIM) и селективное лазерное плавление (SLM). Ниже сравнение по процессу, качеству, материалам, срокам и стоимости.

HIP vs. MIM (Metal Injection Molding)

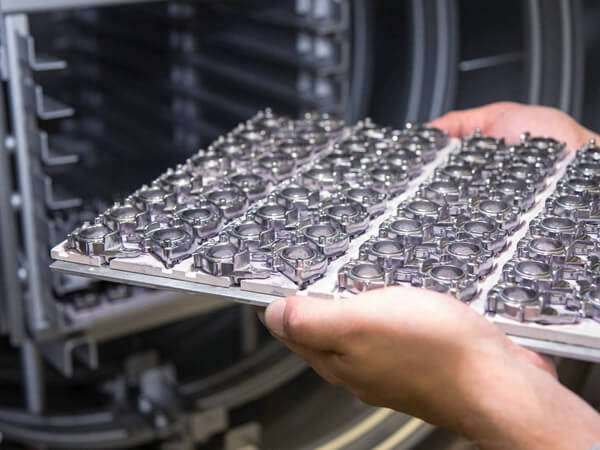

Процесс: В MIM порошок смешивают со связкой, впрыскивают в форму и спекают; HIP же применяет высокое давление и температуру к уже уплотнённым или отлитым деталям для устранения пористости и улучшения свойств. MIM оптимален для мелких и средних по размеру сложных деталей, тогда как HIP подходит для уплотнения и улучшения свойств изделий широкой номенклатуры размеров и сложностей.

Качество продукции: HIP обеспечивает детали с высокой плотностью и улучшенными механическими характеристиками, устраняя внутренние поры — проблему, которая может встречаться у изделий MIM, особенно при крупных/сложных геометриях.

Материалы: В MIM доступен широкий спектр металлов, но он ограничен текучестью порошково-связующего. HIP можно применять практически к любому компактуемому или литому материалу — металлам, керамике, композитам.

Сроки и стоимость: MIM экономичен при массовом выпуске сложных деталей благодаря эффективности литья. Однако HIP, хотя и может иметь более высокую стартовую стоимость, существенно снижает объём постобработки и повышает характеристики критичных узлов, что оправдано для высокоценных применений.

HIP vs. SLM (Selective Laser Melting)

Процесс: SLM строит детали послойно, селективно расплавляя порошок лазером — это оптимально для сложно� ге�м�т�ии � касто�и��ции. HIP может дополнительно обрабатывать изделия SLM для повышения плотности и механических свойств, дополняя аддитивные процессы.

Качество продукции: Изделия SLM могут иметь пористость и анизотропию свойств из-за слоистой природы процесса. Постобработка HIP устраняет эти проблемы, повышая надёжность и характеристики.

Материалы: В SLM материал должен быть совместим с лазером и допускающим управление термонапряжениями при печати. Для HIP таких ограничений значительно меньше — он применим к широкому набору материалов.

Сроки и стоимость: SLM быстро изготавливает сложные детали, но часто требует значительной постобработки. Комбинация SLM+HIP увеличивает суммарные время и стоимость, однако итоговое качество и ресурс изделий делают связку незаменимой для критичных применений.

Основные области применения HIP как постобработки

HIP — ключевой этап доводки для деталей, изготовленных SLM, а также для вакуумно-точечного литья суперсплавов. Применение HIP обеспечивает более высокую плотность, однородные свойства и увеличенный срок службы — критично в отраслях с максимальными требованиями к материалам и надёжности.

HIP как важнейший метод постобработки

Горячее изостатическое прессование — мощный метод доводки для деталей, произведённых селективным лазерным плавлением (SLM) и другими аддитивными технологиями, а также для изделий из суперсплавов, полученных вакуумным инвестиционным литьём. Ниже — ключевые применения HIP как постпроцесса, демонстрирующие улучшение свойств деталей для ответственных задач.

Улучшение деталей, изготовленных SLM

SLM известна возможностью получать сложные и индивидуализированные формы напрямую по цифровым моделям. Однако послойная природа процесса может приводить к пористости и анизотропии свойств. Постобработка HIP решает эти проблемы, обеспечивая:

Устранение пористости: Равн�мер�ое в�со�о� д�вление и температура сваривают внутренние пустоты, существенно уменьшая пористость и повышая общую плотность.

Гомогенизацию свойств: Изотропное давление обеспечивает однородность свойств по всему объёму, улучшая прочность, усталостную стойкость и вязкость.

Улучшение состояния поверхности: Хотя HIP не заменяет мехфиниш, он способен улучшить состояние поверхности, положительно влияя на характеристики и внешний вид.

Доводка деталей из суперсплавов после вакуумного инвестиционного литья

Суперсплавы, востребованные в авиации, энергетике и других высоконагруженных областях, известны прочностью, жаростойкостью, коррозионной и окалиностойкостью. Вакуумное инвестиционное литьё — предпочтительный способ получения сложных форм, но литые детали могут иметь микропористость, снижающую прочность. HIP даёт следующие преимущества:

Повышение структурной целостности: Устраняя микропоры, HIP увеличивает прочность и надёжность — критично для узлов, работающих при экстремальных нагрузках.

Рост усталостной долговечности: Снижение внутренних дефектов заметно увеличивает срок службы, что важно для деталей авиадвигателей и турбин генерирующих установок.

Однородность механических свойств: Аналогично деталям SLM, HIP выравнивает свойства по всему объёму литых компонентов, обеспечивая предсказуемость поведения в сложных условиях.

Производство изделий из суперсплавов

Мы применяем MIM, SLM, вакуумное литьё, HIP и другие технологии для изготовления жаропрочных металлических деталей из никеля, кобальта, вольфрама и др. При этом HIP может выступать этапом постобработки для повышения плотности заготовки и устранения пор и внутренних дефектов.

Услуга Metal Injection Molding (MIM)

Услуга SLM-3D-печати суперсплавов