Выборочное Лазерное Плавление (SLM): Сервис 3D-Печати для Металлов и Суперсплавов

В стремительно развивающемся мире производства появление технологий 3D-печати открыло новую эпоху инноваций, особенно в области обработки металлов. Среди перспективных методов особенно выделяется селективное лазерное плавление (SLM), обладающее исключительной способностью превращать металлы и суперсплавы в сложные, высокопрочные компоненты с непревзойдённой точностью. SLM — флагманская технология в арсенале аддитивного производства — предоставляет отраслям путь к созданию деталей, которые ещё недавно считались невозможными или чрезмерно дорогими для изготовления.

Selective Laser Melting (SLM) использует энергию сфокусированного лазера для послойного сплавления мелкодисперсных металлических порошков в монолитные структуры непосредственно по цифровым чертежам. Этот процесс воплощает гибкость и эффективность современного производства и заново определяет границы возможного в части сложности деталей и свойств материалов. От авиационно-космической отрасли до медицины SLM прокладывает путь к прорывным решениям, объединяя сложную геометрию и прочность металлов и суперсплавов.

Процесс SLM: разбор по шагам

Selective Laser Melting (SLM) — значительный шаг вперёд в аддитивном производстве, особенно применительно к металлам и суперсплавам. В своей основе SLM — это про точность, сложность и превращение цифрового дизайна в высокопроизводительные реальные детали. В этом разделе мы подробно рассмотрим процесс SLM, его отличия от других технологий металлической 3D-печати и уникальные возможности.

Понимание технологической цепочки SLM

Процесс SLM начинается с цифровой 3D-модели, созданной, как правило, в CAD-системе. Затем модель «нарезают» на тонкие горизонтальные слои — последовательность сечений, которая служит инструкциями для SLM-установки. Пошагово это выглядит так:

Подготовка: Тонкий слой металлического порошка равномерно распределяют по рабочей платформе принтера. Толщина слоя может составлять всего несколько микрометров, что обеспечивает высокую детализацию и гладкие поверхности.

Лазерное плавление: Высокомощный волоконный лазер сканирует поверхность порошка, избирательно расплавляя и сплавляя частицы в соответствии с поперечным сечением 3D-модели. Точность лазера гарантирует воспроизведение даже самых тонких деталей.

Послойное построение: После сплавления слоя платформа опускается на толщину слоя, и наносится новый порошок. Процесс повторяется, а каждый следующий слой сплавляется с предыдущим, постепенно формируя деталь снизу вверх.

Постобработка: После завершения построения деталь остывает. Её извлекают из порошкового ложа, излишки порошка возвращают в оборот. Для достижения требуемых механических свойств и внешнего вида могут понадобиться термообработка, удаление поддержек и финишная отделка.

Сравнительные преимущества SLM

SLM выделяется среди других методов металлической 3D-печати способностью изготовлять полностью плотные детали со сложной геометрией, недостижимой традиционными способами. В сравнении с Direct Metal Laser Sintering (DMLS) или Electron Beam Melting (EBM), также ориентированными на металлы, SLM особенно силён в следующем:

Материалоэффективность: SLM минимизирует отходы, используя только объём порошка, необходимый для построения детали; остальное сырьё пригодно для повторного применения.

Структурная целостность: Детали, изготовленные методом SLM, демонстрируют отличные механические свойства, сопоставимые с поковками, благодаря полному расплавлению и коалесценции частиц порошка.

Свобода дизайна: Высокая точность и управляемость процессом позволяют интегрировать сложные внутренние структуры — соты, решётки — для облегчения без компромисса по прочности.

Точность и управляемость

Визитная карточка SLM — исключительный контроль над зоной расплава, достигаемый благодаря продвинутым лазерным системам и алгоритмам сканирования. Это критично для заданных свойств материала и размерной точности, особенно при работе с суперсплавами, известными сложной обрабатываемостью и высокотемпературной стойкостью.

Преимущества применения SLM для металлических деталей

Selective Laser Melting (SLM) стала краеугольной технологией аддитивного производства металлов и суперсплавов. Она открыла новую эпоху проектирования и изготовления, предложив множество преимуществ перед традиционными методами и альтернативными технологиями 3D-печати металлами. Ниже — ключевые выгоды, делающие SLM ценным инструментом.

Скорость и эффективность от прототипа до серии

Одно из важнейших преимуществ SLM — резкое сокращение жизненного цикла от прототипа до производства. Классические металлообрабатывающие процессы включают множество стадий — от изготовления оснастки до механической обработки и отделки. SLM создаёт детали напрямую по цифровым моделям, устраняя необходимость в оснастке и существенно уменьшая сроки. Это критически важно там, где скорость вывода продукта на рынок определяет конкурентоспособность, позволяя быстро итеративно дорабатывать конструкции.

Сложность — без наценки

SLM реализует принцип «сложность бесплатна». В традиционном производстве усложнение формы ведёт к росту затрат из-за специальной оснастки и сложной мехобработки. В SLM возможно изготовление деталей со сложной геометрией, включая внутренние каналы и структуры, без роста себестоимости. Это стимулирует инновации и позволяет оптимизировать характеристики — например, повышать удельную прочность и улучшать тепловые режимы.

Исключительная прочность и долговечность

Изделия, изготовленные SLM, обладают высокой плотностью и демонстрируют отличные прочностные и усталостные характеристики — нередко превосходя традиционно изготовленные аналоги. Это особенно важно в авиации, автоспорте и промышленности, где надёжность при высоких нагрузках критична.

Эффективность по материалу и отходам

SLM способствует устойчивости: в отличие от субтрактивных методов, где образуются значительные стружечные отходы, SLM расходует только необходимый материал, а неиспользованный порошок обычно пригоден к повторному применению. Это снижает затратность и экологический след.

Кастомизация и производство по требованию

Цифровая природа SLM упрощает индивидуализацию и выпуск по запросу, устраняя потребность держать крупные склады. Это особенно ценно для медицинских имплантов и авиационных узлов, где персонализация повышает эффективность и точность посадки.

Материальный спектр в SLM

SLM открывает широкие возможности выбора материалов — ключевой момент при работе с металлами и суперсплавами, каждый из которых имеет специфические свойства и преимущества. Понимание спектра — от титана до никелевых суперсплавов — позволяет максимально раскрыть потенциал технологии.

Обзор металлов и суперсплавов, совместимых с SLM

Титановые сплавы: Выдающееся соотношение прочности к массе и биосовместимость. SLM позволяет получать сложные, лёгкие и прочные титановые детали для авиационных конструкций и индивидуальных имплантов.

Нержавеющие стали: Универсальны и коррозионностойки. При SLM возможно формирование сложных геометрий и внутренних структур, что расширяет применение — от оснастки и автокомпонентов до потребительских изделий.

Алюминиевые сплавы: Малая масса и хорошая теплопроводность. SLM обеспечивает изготовление тонко проработанных алюминиевых деталей для задач, где критично снижение веса.

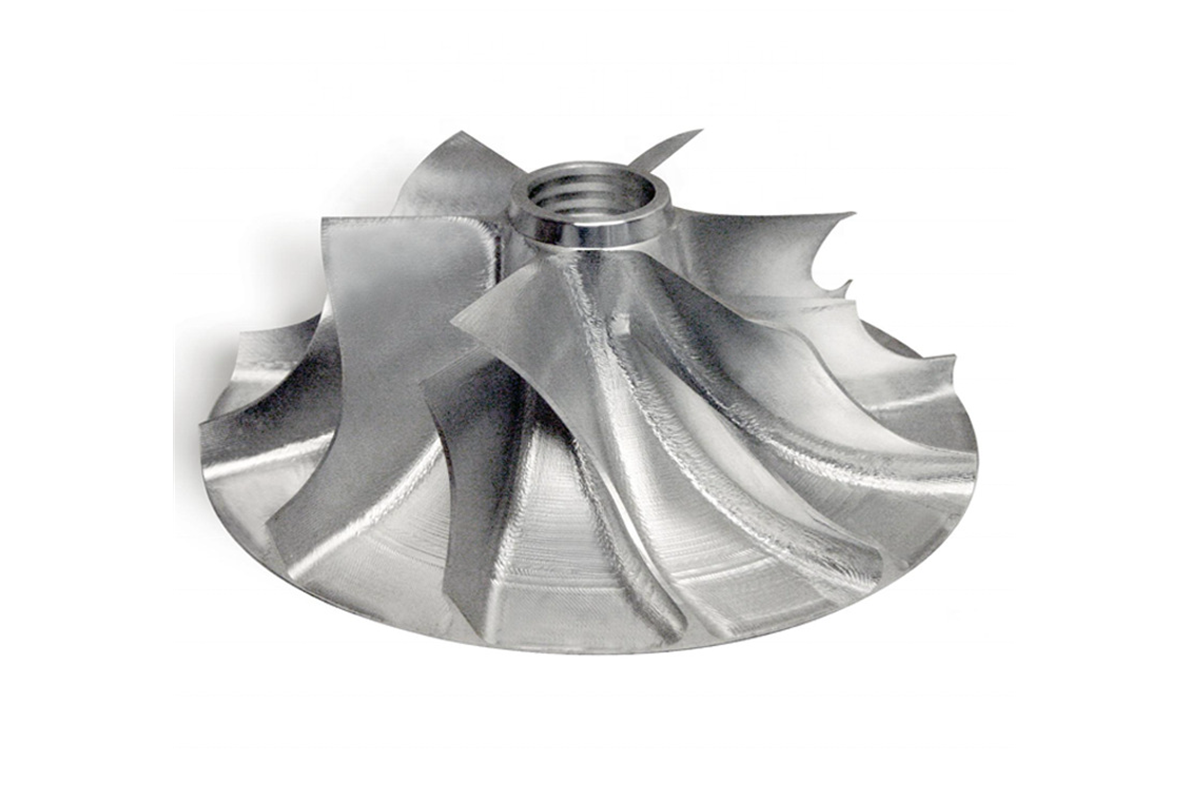

Никелевые суперсплавы: Жаропрочны и сохраняют свойства при высоких температурах; востребованы в лопатках турбин, ракетных двигателях и других узлах горячего тракта. SLM позволяет интегрировать сложные охлаждающие каналы и геометрии.

Кобальт-хром: Высокая износостойкость и прочность при повышенных температурах. В медицине детали из Co-Cr, напечатанные SLM, применяются для з�������������бопротезирования и ортопедии.

Преимущества и типовые области применения

Выбор материала зависит от требований к детали. Так, титан предпочитают приоритетно для сочетания лёгкости и прочности (авиация, персонализированная медицина), тогда как универсальность и коррозионная стойкость нержавеющих сталей делают их подходящими для широчайшего спектра промышленных задач.

Сложности, связанные с материалами для SLM

Несмотря на преимущества, есть и вызовы:

Обращение с порошками и безопасность: Многие порошки (титан, алюминий) реакционноспособны и горючи при определённых условиях. Нужны строгие протоколы хранения и работы.

Требования постобработки: В зависимости от материала и назначения могут потребоваться термообработка, мехобработка или финишная отделка для достижения целевых свойств и качества поверхности.

Затратные факторы: Высококлассные металлы и суперсплавы дороги; к этому добавляются расходы на подготовку порошка, машинное время и постпроцессы.

Промышленные применения SLM

Технология SLM выходит за рамки классического производства, обеспечивая невиданную ранее скорость и точность при изготовлении сложных металлических деталей. Возможность работать с разными металлами и суперсплавами сделала её ключевой для множества отраслей. Ниже — примеры трансформационного эффекта SLM.

Авиакосмическая отрасль

Лидер по внедрению SLM из-за потребности в лёгких и прочных узлах. SLM позволяет изготавливать детали со сложной геометрией и пониженной массой без потери прочности и ресурса. Примеры применений:

Детали двигателей: Форсунки, лопатки турбин со сложными внутренними каналами охлаждения для повышения эффективности при снижении массы.

Силовые элементы: Лёгкие конструкционные узлы, улучшающие топливную экономичность и характеристики ЛА.

Автопром

SLM меняет подход к проектированию и выпуску компонентов, особенно для высокопроиз�од�те�ьн�х и пр�м�альных авто, где важны кастомизация и показатели:

Индивидуальные детали: Производство уникальных узлов для лимитированных серий — коробок передач, элементов выхлопа, компонентов двигателя.

Облегчённые структуры: Сложные решёточные формы для снижения массы без потери прочности, повышающие эффективность и динамику.

Медицина

SLM радикально меняет изготовление биосовместимых, индивидуально подогнанных имплантов и медицинских изделий:

Ортопедические импланты: Пациент-специфические изделия, точно соответствующие анатомии, улучшают исходы операций и сокращают реабилитацию.

Хирургические инструменты: Сложные инструменты и направляющие, кастомизированные под конкретные вмешательства.

Энергетика

Отрасль выигрывает от способности SLM создавать надёжные компоненты, выдерживающие экстремальные условия, особенно в ВИЭ и нефтегазе:

Узлы ветротурбин: Детали, оптимизированные по долговечности и КПД в жёстких средах.

Высоконагруженные компоненты: Изделия для разведки и добычи, требующие высокой прочности, коррозионной и жаровой стойкости.

Оснастка и пресс-формы

SLM широко применяется в изготовлении оснастки, сокращая сроки и позволяя внедрять сложные функции:

Конформные каналы охлаждения: Формы с каналами, повторяющими контуры полости, что уменьшает время охлаждения и повышает качество изделий литья/инжекции.

Быстрая оснастка: Оперативное изготовление инструментов для малых серий и прототипирования с меньшими сроками и затратами.

Как преодолевать вызовы SLM

Несмотря на революционный характер SLM — точность и свободу дизайна, — технология не лишена сложностей. Их грамотное решение необходимо для максимальной эффективности и успешной интеграции SLM в производственные процессы. Ниже — основные вызовы и стратегии их преодоления.

Технические вызовы и решения

Остаточные напряжения и деформации: Выс�к�энер�ет�ч�ский лазер может вызывать значительные остаточные напряжения с рисками коробления.

Решение: Правильная ориентация детали, стратегия поддержек и последующая термообработка снижают риски и обеспечивают точность и целостность.

Шероховатость поверхности: При всей сложности геометрии исходная поверхность не всегда соответствует требуемой.

Решение: Мехобработка, полировка или химическое сглаживание позволяют добиться нужного качества поверхности.

Однородность свойств: Покадровое формирование затрудняет обеспечение равномерной микроструктуры по всему объёму.

Решение: Оптимизация параметров (мощность лазера, скорость сканирования, стратегия штриховки) повышает однородность структуры и свойств.

Операционные вызовы и организационные аспекты

Управление порошками: Требуются строгие меры безопасности из-за реакционной способности и пылеопасности.

Решение: Комплексные регламенты хранения, обращения и рециклинга порошков критичны для безопасной работы.

Стоимость и доступность: Высокие капитальные затраты на оборудование и качественные порошки могут быть барьером.

Решение: ТЭО с учётом экономии на отходах, ускорения вывода продукта и потенциала дизайн-инноваций помогает обосновать инвестиции.

Дефицит компетенций: Кривая обучения крутая — от DfAM-дизайна до эксплуатации и постобработки.

Решение: Инвестиции в обучение персонала или партнёрство с опытными сервис-провайдерами закрывают разрыв компетенций.

Производство с применением Selective Laser Melting (SLM)

Услуга Selective Laser Melting (SLM): быстрое прототипирование и выпуск деталей из никелевых, кобальтовых и коррозионностойких суперсплавов.

Услуга Fused Deposition Modeling (FDM): прототипы и функциональные детали, приспособления, малобюджетные модели.

Услуга Stereolithography (SLA): высокодетализированные модели, стоматология и медицина, ювелирные изделия и арт-объекты.

Услуга Selective Laser Sintering (SLS): сложные геометрии, серийные изделия, защёлкивающиеся соединения.

Услуга Multi Jet Fusion (MJF): функциональные прототипы и серийные детали, сложные сборки, средние и крупные партии.

Услуга Direct Metal Laser Sintering (DMLS): авиационные и автомобильные компоненты, медицинские импланты и инструменты, теплообменники и специальная оснастка.