Стереолитография (SLA) и FDM: в чем разница технологий 3D-печати?

Comprender la estereolitografía (SLA) y el Fused Deposition Modeling (FDM)

En el vertiginoso ámbito de la fabricación y el prototipado, la impresión 3D se erige como un faro de innovación, inaugurando una era de velocidad, precisión y versatilidad antes inimaginable. Entre las tecnologías que han impulsado esta revolución, la estereolitografía (SLA) y el Fused Deposition Modeling (FDM) emergen como pilares fundamentales, cada una con mecanismos, aplicaciones y ventajas diferenciadas. Estas tecnologías han democratizado la fabricación, haciéndola accesible a diseñadores, ingenieros y empresas de todos los tamaños; además, han propiciado un renacimiento en la forma de concebir, desarrollar y lanzar productos al mercado.

La SLA, conocida por su precisión y detalle, aprovecha la luz para transformar resinas líquidas en objetos sólidos, capa a capa y con gran meticulosidad. Esta tecnología se ha ganado un nicho en aplicaciones que requieren detalles intrincados y acabados suaves, desde dispositivos dentales hasta diseños de joyería complejos. Por su parte, FDM, célebre por su robustez y eficiencia, construye objetos extruyendo filamentos termoplásticos, capa a capa, en piezas duraderas y funcionales. Su versatilidad abarca un amplio espectro de aplicaciones, desde el desarrollo de prototipos hasta la fabricación de piezas de uso final en múltiples industrias.

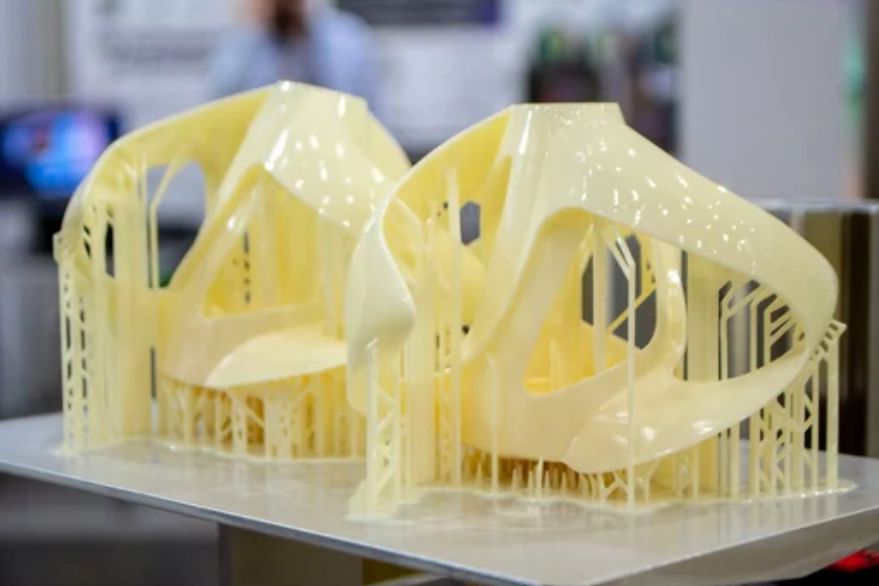

Panorama general de la impresión 3D por estereolitografía (SLA)

En el corazón de la revolución de la impresión 3D, la estereolitografía (SLA) es un testimonio del poder de la precisión y la innovación. Desarrollada en la década de 1980, la SLA se ha convertido en una de las técnicas de fabricación aditiva más sofisticadas, reconocida por su capacidad para crear piezas con un detalle extraordinario y acabados superficiales suaves. A continuación, se presenta una visión en profundidad de la impresión 3D por SLA, explicando sus principios fundamentales, la mecánica de su funcionamiento y los materiales que dan vida a los diseños digitales.

Principios fundamentales de la impresión 3D SLA

La SLA funciona con el principio de fotopolimerización, un proceso en el que la luz hace que las cadenas moleculares de una resina fotopolimérica se unan formando estructuras rígidas. Esta tecnología utiliza un láser ultravioleta (UV) dirigido por espejos controlados por ordenador para trazar y solidificar cada capa de un objeto dentro de un tanque de resina líquida. A medida que cada capa cura, la plataforma de construcción se mueve, permitiendo trazar la siguiente capa y creando gradualmente un objeto tridimensional desde la base hacia arriba.

Componentes clave de una impresora SLA

Fuente de luz: El láser UV es el núcleo de las impresoras SLA y se encarga de curar la resina con precisión milim�������������trica.

Tanque de resina: Recipiente que contiene la resina fotopolimérica. Es transparente en el fondo para permitir que el láser entre y cure la resina capa a capa.

Plataforma de construcción: La superficie donde se forma el objeto; asciende conforme avanza el proceso, extrayendo la pieza solidificada del baño de resina.

Cómo funciona la SLA

Preparación: Se parte de un modelo 3D que se “corta” en cientos o miles de capas horizontales con un software especializado.

Impresión: El láser UV cura selectivamente la resina líquida, solidificando las zonas correspondientes a la primera capa del modelo digital. Tras curar la capa, la plataforma se eleva, separándola del fondo del tanque y permitiendo que la resina fluya de nuevo bajo la pieza. El proceso se repite capa a capa hasta completar el objeto.

Posprocesado: Tras la impresión, la pieza se limpia en un disolvente para retirar resina no curada. Puede requerirse un curado adicional bajo luz UV para alcanzar las propiedades finales del material.

Materiales utilizados en la impresión SLA

Las impresoras SLA emplean diversas resinas formuladas para propiedades y aplicaciones específicas. Estos materiales pueden imitar el aspecto y la funcionalidad de plásticos, cerámicas o vidrio, ofreciendo características como transparencia, flexibilidad o resistencia a altas temperaturas. Las innovaciones en resinas siguen ampliando las capacidades de la SLA, posibilitando aplicaciones que van desde prototipos detallados hasta dispositivos médicos a medida.

Explorando el Fused Deposition Modeling (FDM)

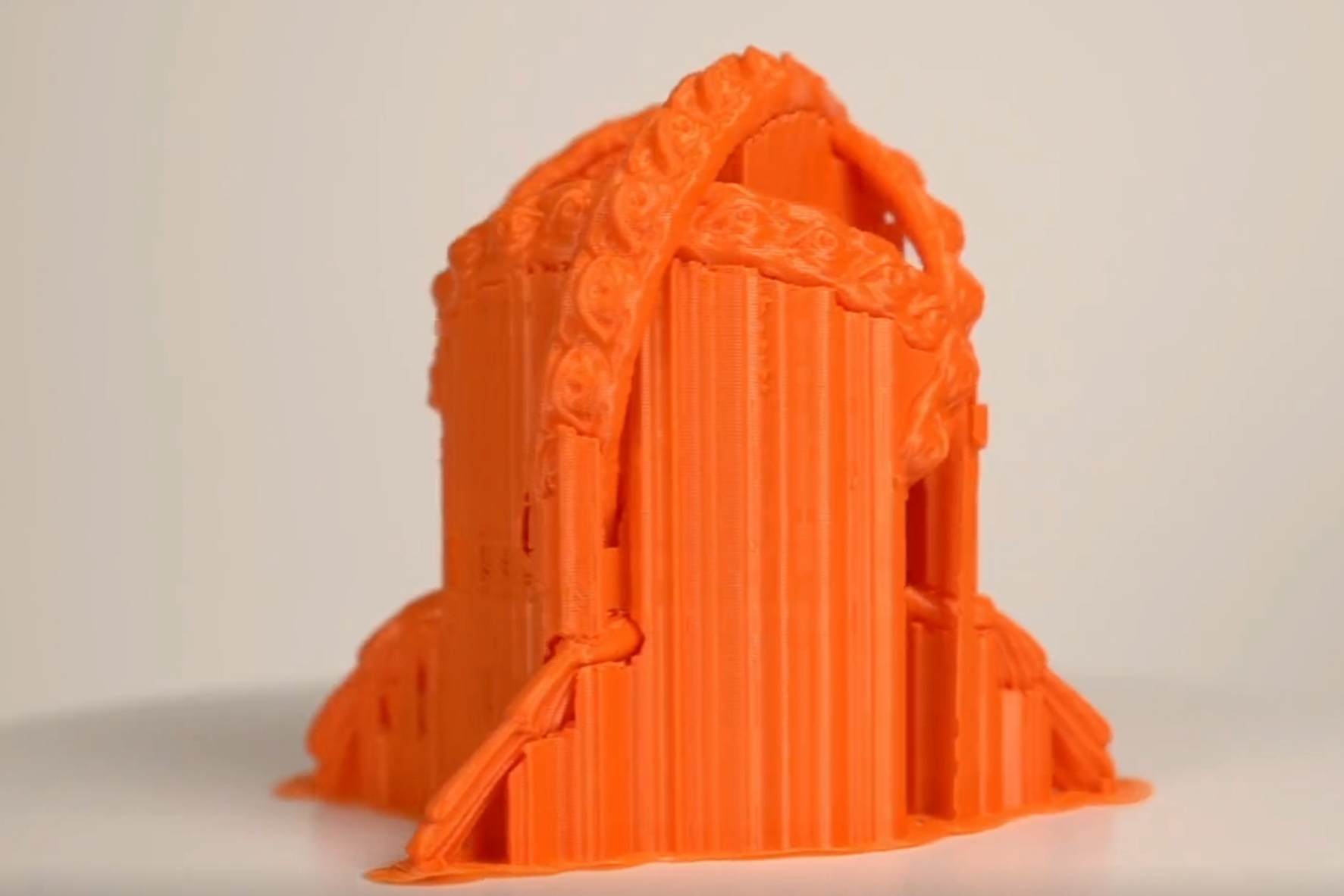

El Fused Deposition Modeling (FDM), otro gigante de la impresión 3D, propone un enfoque claramente distinto al de la SLA, destacando por su robustez, diversidad de materiales y facilidad de uso. Desarrollado a finales de los ochenta, FDM se ha convertido en sinónimo de fabricación aditiva para quienes buscan métodos de producción rápidos, eficientes y versátiles. A continuación, profundizamos en los fundamentos de FDM, su mecánica operativa y la multitud de materiales que lo convierten en la opción predilecta de profesionales y aficionados.

Mecánica fundamental de FDM

FDM funciona extruyendo filamentos termoplásticos a través de una boquilla calentada, depositando el material con precisión, capa por capa, sobre una plataforma. El material se funde justo antes de ser depositado y se fusiona con la capa previa al enfriarse y solidificarse. Este ciclo se repite, construyendo el objeto con exactitud capa a capa.

Resumen del proceso FDM

Preparación: El recorrido empieza “rebanando” el modelo digital en capas delgadas y horizontales que marcan la trayectoria a seguir por la impresora.

Impresión: La impresora calienta el filamento termoplástico ligeramente por encima de su temperatura de transición vítrea para poder extruirlo. La boquilla se desplaza sobre la base, dibujando la sección transversal de cada capa. Al finalizarla, la base desciende (o la boquilla asciende) y se deposita la siguiente directamente encima.

Enfriamiento y solidificación: Al enfriarse, el material se solidifica y se une con la capa inferior. Este control del enfriamiento es crucial para la integridad y precisión dimensional de la pieza.

Tipos de filamentos usados en FDM

PLA (Ácido Poliláctico): Conocido por su facilidad de uso y naturaleza más sostenible, ideal para prototipos, educación y piezas no funcionales.

ABS (Acrilonitrilo Butadieno Estireno): Valorado por su resistencia y durabilidad; se emplea en piezas funcionales, componentes de automoción y productos domésticos.

PETG (Polietileno Tereftalato Glicol): Combina facilidad de impresión con resistencia mecánica y química; apto para prototipos y piezas funcionales.

Policarbonato (PC): Termoplástico de altas prestaciones con gran claridad, resistencia al impacto y tolerancia térmica, adecuado para múltiples aplicaciones industriales y de consumo.

TPU (Poliuretano Termoplástico): Material versátil con excelente elasticidad, resistencia a la abrasión y durabilidad, idóneo para componentes flexibles y resistentes al impacto.

Comparación SLA vs. FDM: la perspectiva técnica

Profundizar en las particularidades técnicas de la estereolitografía (SLA) y el Fused Deposition Modeling (FDM) revela un panorama donde cada tecnología brilla por derecho propio, atendiendo nichos distintos dentro del ecosistema de fabricación aditiva. Esta comparación pretende iluminar las diferencias fundamentales para guiar decisiones informadas según los requisitos de cada proyecto.

Precisión y resolución

La SLA sobresale por su altísima precisión y resolución, atribuibles a la capacidad del láser para curar la resina con exactitud. Esto permite producir piezas con acabados suaves y detalles muy finos, ideales cuando la estética o los microdetalles son críticos.

Aunque ofrece una buena precisión, FDM suele presentar líneas de capa visibles y puede requerir posprocesado para acabados lisos. Su resolución es, por lo general, inferior a la de SLA, por lo que es menos adecuada para geometrías muy detalladas, pero excelente para prototipos y piezas funcionales.

Velocidad y eficiencia

Los tiempos en SLA varían según el tamaño, complejidad y velocidad de curado de la resina. No siempre es la más rápida, pero resulta muy eficiente para piezas pequeñas y medianas con geometrías complejas.

FDM suele alabarse por su rapidez en piezas más grandes y menos detalladas. La naturaleza directa de la extrusión favorece tiempos de producción reducidos, especialmente usando alturas de capa mayores que equilibran velocidad y detalle.

Diversidad de materiales

Las resinas de SLA han evolucionado enormemente (flexibles, rígidas, transparentes, opacas, alta temperatura). Esta diversidad soporta aplicaciones desde maquetas detalladas y prototipos hasta piezas funcionales con propiedades mecánicas específicas.

FDM destaca por su versatilidad de materiales: desde PLA y ABS básicos hasta compuestos avanzados reforzados con fibra de carbono o carga metálica. Este abanico lo adapta a aplicaciones que exigen durabilidad, flexibilidad o características especiales (conductividad eléctrica, resistencia térmica, etc.).

Consideraciones ambientales y operativas

La SLA utiliza resinas líquidas que requieren manipulación y desecho cuidadosos; el posprocesado implica limpieza y curado. La necesidad de un entorno controlado y el manejo de químicos suponen exigencias operativas específicas.

FDM, basado en filamentos termoplásticos, plantea menos consideraciones ambientales y simplifica el posprocesado. La facilidad de manejo y almacenamiento del filamento, junto con la retirada directa de soportes, hacen que FDM sea más amigable en aulas, laboratorios y talleres industriales.

Aplicaciones prácticas de SLA y FDM

Las aplicaciones prácticas de la estereolitografía (SLA) y el Fused Deposition Modeling (FDM) ponen de relieve la versatilidad y las fortalezas de cada tecnología, convirtiéndolas en herramientas indispensables. Desde modelos intrincados y prototipos hasta piezas funcionales y utillajes, SLA y FDM impulsan la innovación en múltiples sectores.

Ámbitos industriales y comerciales donde SLA destaca

Odontología y dispositivos médicos: La precisión de SLA es especialmente útil para producir modelos dentales detallados, audífonos a medida y guías quirúrgicas. La disponibilidad de resinas biocompatibles la convierte en opción preferente en aplicaciones personalizadas.

Joyería: La alta resolución de SLA permite crear diseños complejos y patrones delicados, aportando una vía moderna para piezas únicas y para moldes de fundición tradicionales.

Prototipado en electrónica de consumo: SLA se emplea en prototipos con acabados finos y detalles precisos, ideales para sectores donde la estética es clave. Posibilita geometrías complejas con gran fidelidad.

Versatilidad de FDM en fabricación

Prototipos funcionales y piezas de uso final: La resistencia de FDM lo hace idóneo para prototipos sometidos a ensayos exigentes y para piezas finales en automoción, aeroespacial y bienes de consumo.

Útiles y fijaciones a medida: Con materiales robustos, FDM produce utillajes, plantillas y accesorios capaces de soportar esfuerzos operativos, reduciendo costes y mejorando la eficiencia en planta.

Modelos educativos y maquetas arquitectónicas: La versatilidad de materiales y la facilidad de uso convierten a FDM en una opción popular en educación y arquitectura para crear maquetas a escala y modelos detallados.

Elegir entre SLA y FDM según el sector

Aeroespacial: Ambas tecnologías tienen cabida: SLA para componentes detallados de alta precisión; FDM para piezas funcionales y duraderas en prototipado y fabricación.

Automoción: FDM es la opción de referencia para prototipado y producción rentable de piezas resistentes. SLA se usa para componentes complejos y detallados, como difusores de luz o elementos interiores.

Sanitario: La precisión y biocompatibilidad de SLA son ideales para dispositivos personalizados (prótesis, guías). FDM también se emplea en prototipos y herramientas no específicas para paciente.

Ventajas y limitaciones: SLA vs. FDM

Examinar las ventajas y l�mites de la estereolitografía (SLA) y el Fused Deposition Modeling (FDM) aporta claves para alinear los requisitos del proyecto con las capacidades de estas tecnologías. Cada una ofrece fortalezas únicas y afronta ciertas restricciones que condicionan su aplicación real.

Ventajas de SLA

Altísima resolución y detalle: La tecnología basada en láser permite precisiones excepcionales, perfectas para geometrías intrincadas y acabados suaves.

Amplio rango de materiales: La evolución de las resinas ofrece opciones flexibles, transparentes, de alta resistencia, etc., cubriendo necesidades muy diversas.

Excelente acabado superficial: Las piezas suelen requerir poco posprocesado, lo que es valioso en prototipos estéticos y geometrías complejas.

Limitaciones de SLA

Fragilidad del material: Aunque la gama es amplia, las piezas SLA pueden ser más frágiles que las de FDM, lo que limita su uso funcional bajo impactos o cargas prolongadas.

Volumen de construcción menor: Las impresoras SLA suelen ofrecer volúmenes más contenidos frente a FDM, dificultando piezas grandes o lotes extensos.

Requisitos de posprocesado: Limpieza y curado adicionales añaden pasos y exigen manipular materiales potencialmente peligrosos.

Ventajas de FDM

Durabilidad del material: Los termoplásticos empleados son intrínsecamente más robustos, adecuados para prototipos funcionales y piezas finales que requieren resistencia.

Facilidad de uso y accesibilidad: Tecnología directa y amigable para aficionados, centros educativos y profesionales.

Rentabilidad: Tanto materiales como operación suelen ser más económicos que en SLA, ofreciendo una vía coste-efectiva para prototipado y fabricación.

Limitaciones de FDM

Menor resolución y detalle: No alcanza el nivel de detalle ni la suavidad de SLA; puede requerir posprocesado para acabados finos.

Líneas de capa visibles: Propias del proceso; alisarlas puede llevar tiempo.

Deformaciones por material: Ciertos termoplásticos (p. ej., ABS) son propensos al “warping” si no se controla el enfriamiento, afectando precisión y calidad.

Tomar la decisión: SLA vs. FDM

Elegir entre estereolitografía (SLA) y Fused Deposition Modeling (FDM) es una decisión clave que impacta el resultado del proyecto. Debe basarse en comprender sus fortalezas y límites, así como en las necesidades concretas de alcance, presupuesto y plazo.

Directrices de selección

Detalle y estética: Si tu proyecto exige un acabado muy fino (joyería, prototipos detallados, figuras), SLA es la opción superior por su precisión y superficies lisas.

Resistencia y durabilidad funcional: Para piezas que deban soportar esfuerzos mecánicos o térmicos (mecanismos, prototipos funcionales, utillajes), FDM es preferible por la robustez de sus termoplásticos.

Presupuesto: Si el coste es determinante, FDM suele ser más económico en inversión y consumibles. SLA aporta valor cuando sus ventajas únicas son imprescindibles.

Volumen y tamaño: FDM ofrece, por lo general, mayores volúmenes y velocidades útiles para piezas grandes o lotes. SLA brilla en piezas pequeñas con alto detalle.

Casos y ejemplos

Prototipado de componentes aeroespaciales: Una empresa requiere prototipos para ensayos aerodinámicos. Se elige FDM por su rapidez en piezas grandes y su resistencia para túnel de viento.

Dispositivos dentales personalizados: Un laboratorio necesita modelos específicos por paciente. Se opta por SLA por su precisión y resinas biocompatibles.

Carcasa de electrónica de consumo: Una startup diseña una funda con logotipos detallados y acabado liso. SLA aporta el detalle y la calidad superficial deseados.

Qué podemos hacer en impresión 3D

El futuro de la fabricación aditiva sigue evolucionando con SLA y FDM a la vanguardia. Los avances en resinas y filamentos amplían sus capacidades, haciendo la impresión 3D más accesible, versátil y potente. A medida que surgen nuevos materiales y mejoras, los límites de cada tecnología se ensanchan, consolidando su papel a la hora de convertir ideas en realidades tangibles.

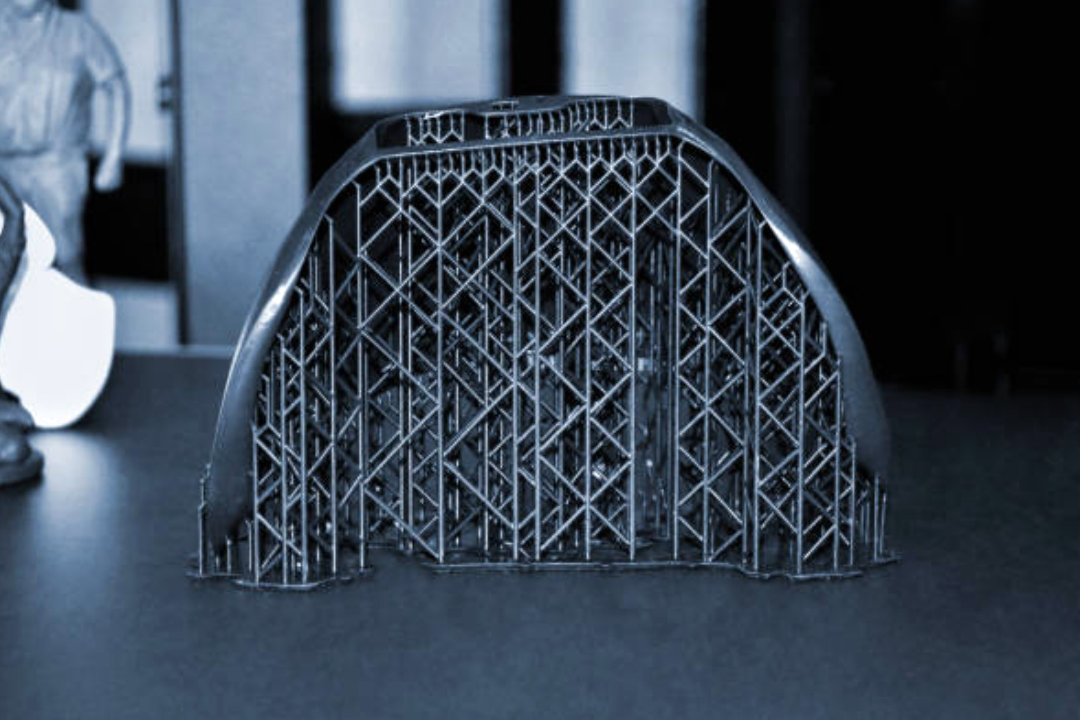

Servicio de Selective Laser Melting (SLM): Prototipado y producción en superaleaciones de níquel, cobalto y aceros inoxidables.

Servicio de Fused Deposition Modeling (FDM): Prototipos y piezas funcionales, útiles y fijaciones, modelos de bajo coste.

Servicio de Stereolithography (SLA): Modelos de alto detalle, aplicaciones dentales y médicas, joyería y arte.

Servicio de Selective Laser Sintering (SLS): Geometrías complejas, piezas de uso final, encajes tipo “snap-fit”.

Servicio de Multi Jet Fusion (MJF): Prototipos funcionales y piezas de uso final, conjuntos complejos, producción de alto volumen.

Servicio de Direct Metal Laser Sintering (DMLS): Componentes aeroespaciales y de automoción, implantes y herramientas médicas, intercambiadores de calor y utillaje a medida.