Impresión 3D DMLS en la fabricación moderna de prototipos rápidos

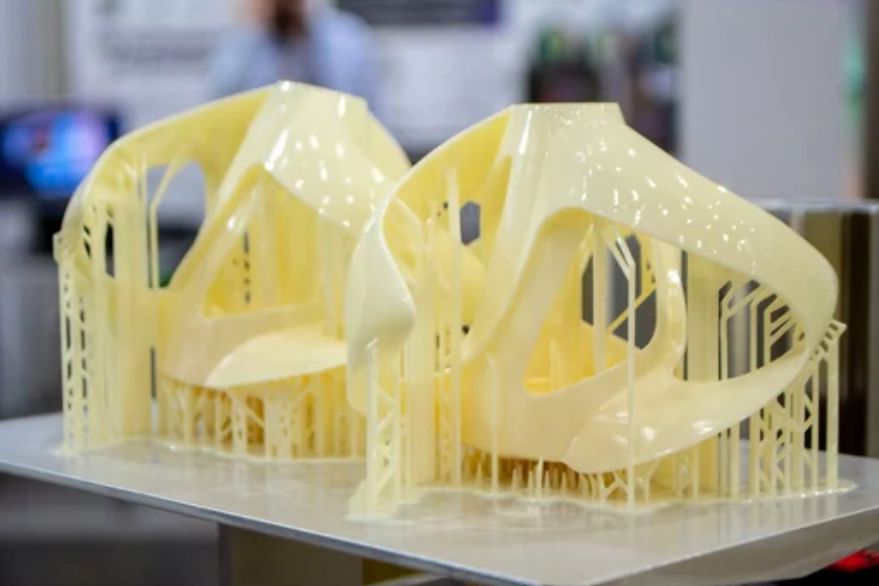

En la fabricación y el desarrollo de productos, la aparición de las tecnologías de impresión 3D ha marcado un hito significativo, ofreciendo una flexibilidad, eficiencia e innovación sin precedentes para crear prototipos y piezas de uso final. Entre estas tecnologías transformadoras, la sinterización láser directa de metal (DMLS) se ha consolidado como protagonista, especialmente en los servicios de prototipado rápido. DMLS, una subcategoría de la impresión 3D en metal, aprovecha la energía de los láseres para sinterizar polvo metálico, capa a capa, hasta obtener objetos densos, complejos y de gran durabilidad directamente a partir de modelos digitales.

Desarrollada como una extensión de la amplia familia de tecnologías de sinterización láser, DMLS ha revolucionado la forma en que las industrias abordan el prototipado de piezas metálicas. Elimina la necesidad de utillajes tradicionales, reduce significativamente los tiempos de desarrollo y abre nuevas posibilidades de innovación de diseño al crear geometrías antes inalcanzables con métodos convencionales de fabricación.

Comprender la tecnología DMLS

La sinterización láser directa de metal (DMLS) representa la cúspide de la fabricación aditiva de metales, permitiendo crear piezas que combinan complejidad y resistencia de un modo imposible para los métodos tradicionales. A continuación, exploramos los fundamentos de DMLS—desde su origen hasta las particularidades de su operación—para sentar las bases que permiten apreciar su papel en la fabricación moderna.

Definición y desarrollo

DMLS es un proceso de fabricación aditiva que utiliza un láser para sinterizar polvo metálico, uniendo el material y creando una estructura sólida capa a capa. A diferencia de los procesos sustractivos tradicionales, DMLS construye las piezas añadiendo material en lugar de retirarlo, lo que ofrece un método de producción más eficiente y con menos desperdicio.

La tecnología se desarrolló a finales del siglo XX, con los primeros sistemas introducidos a comienzos de la década de 1990. Nació para superar las limitaciones de las técnicas existentes, aportando una solución para producir piezas metálicas con geometrías complejas, características internas y altos niveles de personalización.

El proceso DMLS: cómo funciona

El proceso DMLS comprende varias etapas clave:

Preparación del modelo digital: Se crea con software CAD un modelo 3D de la pieza a fabricar. Este modelo se “corta” en finas capas horizontales que sirven de guía para la máquina DMLS.

Dispensado del polvo: Se distribuye de forma uniforme una capa fina de polvo metálico sobre la plataforma de fabricación dentro de la máquina.

Sinterización láser: Un láser de alta potencia sinteriza selectivamente el polvo metálico, fundiéndolo y fusionándolo para formar una capa sólida. El láser sigue con precisión los patrones de cada sección transversal definidos por el modelo “rebanado”.

Estratificación y repetición: Tras sinterizar cada capa, la plataforma desciende y se extiende una nueva capa de polvo. El proceso se repite, uniendo cada capa con la anterior hasta completar la pieza.

Enfriado y extracción: La cámara de fabricación y la pieza terminada se dejan enfriar. La pieza se extrae del lecho de polvo, y el excedente se cepilla o se reutiliza en construcciones posteriores.

Componentes críticos de una impresora DMLS

Sistema láser: Es el núcleo de la impresora, responsable de fundir y fusionar el polvo metálico. Su precisión y potencia son determinantes para alcanzar la calidad deseada y las propiedades del material.

Lecho de polvo: Zona donde se deposita y sinteriza el polvo metálico. Soporta la pieza durante la construcción y contiene el material necesario para formar cada capa.

Sistema de recubrimiento: Mecanismo que extiende nuevas capas de polvo metálico en el área de fabricación, garantizando una distribución homogénea en cada capa.

Ventajas de DMLS en el prototipado rápido

La tecnología DMLS lidera la revolución del prototipado rápido de piezas metálicas. Sus capacidades superan con creces las de las técnicas convencionales, ofreciendo beneficios inigualables para industrias dinámicas e impulsadas por la innovación. Esta sección explora sus ventajas clave y por qué se ha convertido en una herramienta esencial para ingenieros y diseñadores.

Velocidad: del diseño al prototipo en menos tiempo

Una de las mayores ventajas de DMLS es la drástica reducción del tiempo necesario para pasar del concepto al prototipo físico. A diferencia de los procesos metalmecánicos tradicionales—lentos y laboriosos—DMLS crea piezas directamente desde archivos digitales, eliminando utillajes y acortando de forma significativa los plazos. Este “time-to-prototype” acelerado es crucial para empresas que buscan acortar sus ciclos de desarrollo y ganar ventaja competitiva.

Precisión y complejidad: desbloquear nuevas posibilidades de diseño

DMLS destaca por producir piezas con geometrías complejas y detalles finos que serían difíciles o imposibles con métodos convencionales. La precisión del proceso de sinterización láser permite fabricar componentes con tolerancias estrechas y rasgos delicados, abriendo la puerta a innovaciones como canales internos, estructuras reticulares (lattice) y otros elementos complejos en una sola pieza sin comprometer la resistencia.

Propiedades del material: prototipos realmente funcionales

Una ventaja clave de DMLS es su capacidad para conservar las propiedades inherentes de los polvos metálicos, obteniendo prototipos que se comportan de forma similar a piezas fabricadas por métodos tradicionales. Así, los prototipos pueden someterse a pruebas funcionales en condiciones cercanas a las reales, aportando datos de rendimiento fiables. Además, el proceso admite una amplia gama de metales—acero inoxidable, titanio y aleaciones de aluminio, entre otros—para ajustar el material a cada aplicación.

Rentabilidad: racionalizar los costes de prototipado

Aunque los costes iniciales de puesta en marcha y materiales pueden ser superiores a los de algunos métodos, DMLS resulta rentable a medio plazo, sobre todo para tiradas bajas y medias. Al eliminar utillajes y reducir el desperdicio, disminuyen los gastos totales. Asimismo, consolidar múltiples piezas en un único conjunto complejo reduce tiempos y costes de montaje, mejorando aún más la eficiencia económica.

Opciones de material y selección en DMLS

DMLS ofrece un abanico diverso de materiales, cada uno con propiedades y ventajas particulares. Esta versatilidad es clave para ajustar los prototipos a los requisitos de cada aplicación—desde componentes aeroespaciales hasta implantes médicos personalizados. Conocer el rango de materiales disponible y los criterios de selección es esencial para maximizar los beneficios de DMLS en prototipado rápido.

Resumen de los polvos metálicos usados en DMLS

Acero inoxidable: Reconocido por su resistencia mecánica, a la corrosión y su durabilidad, es un material de referencia para prototipos funcionales y piezas de uso final en entornos exigentes.

Aleaciones de titanio: Con una excelente relación resistencia-peso y gran biocompatibilidad, son muy valoradas en los sectores aeroespacial, automotriz y médico para piezas ligeras y de alto rendimiento.

Aleaciones de aluminio: Conocidas por sus propiedades térmicas y su ligereza, se emplean cuando se buscan disipación de calor y reducción de peso sin sacrificar resistencia.

Aleaciones base níquel: Destacan por su resistencia a altas temperaturas y su fortaleza mecánica, idóneas para componentes de motores a reacción, turbinas de gas y otras aplicaciones térmicamente exigentes.

Criterios para seleccionar materiales en proyectos DMLS

La elección del material adecuado depende de varios factores clave:

Propiedades mecánicas: Resistencia, flexibilidad y comportamiento a fatiga son determinantes, especialmente en piezas sometidas a esfuerzos mecánicos o con vida útil prolongada.

Propiedades térmicas: Estabilidad y conductividad térmica son esenciales para componentes expuestos a altas temperaturas.

Biocompatibilidad: Los dispositivos e implantes médicos requieren materiales seguros para el cuerpo humano.

Resistencia a la corrosión: En ambientes agresivos, seleccionar materiales con alta resistencia a la corrosión garantiza la longevidad y fiabilidad de la pieza.

Importancia de la pureza del material y del tamaño de partícula

La calidad de las piezas DMLS está fuertemente influida por la pureza del polvo metálico y la consistencia en el tamaño de partícula. Materiales de alta pureza minimizan inclusiones y defectos; una granulometría uniforme asegura capas regulares y densidad óptima en las piezas sinterizadas. Fabricantes y diseñadores deben atender cuidadosamente a estos parámetros para obtener los mejores resultados.

Aplicaciones de DMLS en diversas industrias

DMLS ha sido ampliamente adoptada en numerosos sectores, aprovechando su capacidad para producir prototipos y piezas metálicas con geometrías complejas y excelentes propiedades mecánicas. Sus ventajas—plazos reducidos y eliminación de utillajes—han abierto nuevas posibilidades para el desarrollo de productos y la innovación. Esta sección muestra su impacto transformador en distintos ámbitos, evidenciando su versatilidad y eficacia.

Industria aeroespacial

En este sector prima la necesidad de componentes ligeros y de alta resistencia. DMLS permite fabricar piezas con estructuras internas complejas—como retículas—que reducen significativamente el peso sin comprometer la resistencia. Se producen habitualmente álabes de turbina, inyectores de combustible y conductos de aire, mejorando el rendimiento y la eficiencia de aeronaves y vehículos espaciales.

Ámbito médico

El sector sanitario se beneficia especialmente de la personalización que ofrece DMLS. Implantes a medida, instrumental quirúrgico y dispositivos ortopédicos pueden adaptarse a la anatomía de cada paciente, mejorando los resultados quirúrgicos y los tiempos de recuperación. La biocompatibilidad de materiales como las aleaciones de titanio refuerza su idoneidad para prótesis y aplicaciones dentales.

Sector automotriz

DMLS es clave en automoción, sobre todo en el prototipado y la producción de componentes para vehículos de altas prestaciones. Permite iterar rápidamente diseños y validar piezas como componentes de transmisión, sistemas de escape o elementos de motor. La posibilidad de fabricar piezas ligeras y resistentes mejora la eficiencia y el rendimiento del vehículo.

Utillajes y moldes

DMLS también ha revolucionado la fabricación de moldes y troqueles al permitir la creación directa de canales de refrigeración conformales que siguen los contornos de la cavidad. Esto mejora la gestión térmica en moldeo por inyección, reduce tiempos de ciclo, aumenta la productividad y eleva la calidad de las piezas plásticas, disminuyendo tensiones residuales y deformaciones.

Sector energético

En energía, DMLS desempeña un papel crucial en componentes para sistemas renovables—como aerogeneradores—y en piezas de alto rendimiento para exploración de petróleo y gas. Su capacidad de resistir condiciones ambientales severas y producir partes que soportan altas temperaturas y presiones la convierte en una herramienta valiosa para soluciones más eficientes y fiables.

Comparación de DMLS con otras tecnologías de impresión 3D metálica

DMLS se ha consolidado como una fuerza destacada en la impresión 3D de metales, con beneficios que abarcan desde el prototipado rápido hasta la producción. No obstante, no es la única opción. Para comprender su alcance, conviene compararla con tecnologías como el Metal Binder Jetting (MBJ) y la fusión por haz de electrones (EBM). Este análisis resalta las ventajas y consideraciones de cada método para elegir la tecnología más adecuada según los requisitos del proyecto.

DMLS vs. Metal Binder Jetting (MBJ)

Proceso y uso de material: DMLS fusiona el polvo metálico capa a capa con un láser. MBJ, en cambio, extiende una capa de polvo y deposita selectivamente un aglutinante sobre la sección de la pieza; tras la impresión, la pieza se sinteriza en un horno para alcanzar su resistencia final.

Velocidad y coste: MBJ suele ser más rápido y rentable para lotes grandes al permitir imprimir múltiples componentes a la vez. Sin embargo, DMLS logra mayor densidad y mejores propiedades mecánicas, por lo que se prefiere para prototipos funcionales y aplicaciones de alta solicitación.

Acabado superficial y detalle: Las piezas DMLS tienden a salir de máquina con mejor acabado y detalle fino que las de MBJ, que a menudo requieren posprocesos adicionales para alcanzar calidades similares.

DMLS vs. Electron Beam Melting (EBM)

Fuente de energía: La diferencia crítica es la fuente: DMLS emplea láser, EBM utiliza un haz de electrones. Esto influye en los materiales procesables y en las características resultantes de las piezas.

Compatibilidad de materiales: EBM se adapta especialmente a materiales de alta reflectividad y conductividad térmica—como las aleaciones de titanio—que resultan desafiantes para sistemas láser. DMLS, por su parte, ofrece una paleta más amplia que incluye diversos aceros, aluminios y aleaciones base níquel.

Aplicaciones y casos de uso: EBM sobresale en piezas con excelentes propiedades bajo alto vacío y temperatura, idóneas para aeroespacial. DMLS aporta mayor flexibilidad en complejidad geométrica y se usa ampliamente para prototipos funcionales y piezas finales.

Consideraciones para escoger DMLS frente a alternativas

La elección entre DMLS y otras tecnologías depende de varios factores:

Complejidad y precisión: La capacidad de DMLS para fabricar geometrías complejas con tolerancias ajustadas la convierte a menudo en la opción preferida para diseños intrincados y prototipado funcional.

Requisitos de material: El material condiciona la decisión. La amplia compatibilidad de DMLS permite cubrir necesidades muy diversas de propiedades.

Volumen y coste: Para lotes pequeños o medianos que requieren alta precisión y propiedades superiores, DMLS suele ser más rentable pese a los mayores costes iniciales de material y equipo.

Optimización del diseño para DMLS

A medida que DMLS redefine las posibilidades del prototipado y la fabricación, optimizar los diseños específicamente para este proceso es fundamental. Su flexibilidad para producir piezas metálicas complejas requiere un enfoque de diseño matizado. Esta sección recopila buenas prácticas para que prototipos y piezas no solo sean fabricables, sino también óptimos en rendimiento, coste y funcionalidad.

Adoptar el diseño para fabricación aditiva (DfAM)

Complejidad “gratuita”: Una de las virtudes de DMLS es gestionar geometrías complejas sin coste adicional. Los diseñadores deben ir más allá de las limitaciones tradicionales e integrar canales internos, estructuras reticulares para aligeramiento y rasgos intrincados directamente en sus diseños.

Estructuras autoportantes: Aunque DMLS produce formas muy complejas, minimizar soportes abarata y mejora acabados. Como guía, las superficies con ángulos superiores a 45° respecto a la base suelen no requerir soportes.

Consideraciones de material en el diseño

Selección del material adecuado: DMLS procesa múltiples polvos metálicos con propiedades distintas. Las decisiones de diseño deben considerar la aplicación: resistencia mecánica, comportamiento térmico y resistencia a la corrosión.

Compensar la distorsión térmica: Las altas temperaturas del proceso pueden inducir distorsiones. Conviene anticipar y compensar posibles alabeos, especialmente en elementos largos y delgados.

Optimizar la orientación y la estrategia de construcción

Orientación para resultados óptimos: La orientación en la placa afecta acabado superficial y propiedades mecánicas. Disponer verticalmente superficies críticas puede mejorar su calidad y, con una colocación estratégica, reducir soportes.

“Nesting” para eficiencia: Planificar piezas anidadas dentro del mismo volumen de construcción maximiza la eficiencia y reduce costes, cuidando siempre la calidad del resultado y el éxito de la fabricación.

Posprocesos y consideraciones de acabado

Diseñar pensando en el posprocesado: Aunque el acabado “as-built” puede ser alto, algunas aplicaciones requieren mecanizado, pulido o tratamientos térmicos. Considerarlos desde el diseño agiliza la fase final.

Expectativas realistas de acabado: Es importante diseñar con expectativas realistas sobre el acabado resultante. Ciertas aplicaciones precisarán posprocesos específicos para cumplir requisitos funcionales o estéticos.

Herramientas de software y simulación

Aprovechar software avanzado: Los programas CAD y de simulación modernos incorporan funciones específicas para fabricación aditiva, permitiendo predecir y optimizar el rendimiento antes de imprimir. Su uso reduce iteraciones físicas y acelera el desarrollo.

What We Can Do In 3D Printing Service

DMLS se ha convertido en una fuerza transformadora del prototipado rápido y la fabricación aditiva, permitiendo a diseñadores e ingenieros superar las restricciones tradicionales. Como hemos visto, ofrece ventajas sin parangón: producir geometrías complejas, trabajar con una amplia gama de materiales y reducir drásticamente el time-to-market. Estas capacidades posicionan a DMLS no solo como herramienta de prototipado, sino como una solución viable para piezas funcionales y de alto rendimiento en múltiples industrias.

La comparación con otras tecnologías metálicas refuerza la posición única de DMLS, equilibrando precisión, propiedades de material y, a menudo, una eficiencia difícil de igualar. No obstante, para aprovechar todo su potencial es esencial comprender las estrategias de optimización de diseño. Adoptando los principios DfAM, los ingenieros pueden crear piezas idóneas para DMLS y, además, optimizarlas para su aplicación final.

Servicio de Selective Laser Melting (SLM): prototipado y producción en superaleaciones de níquel, cobalto y aceros inoxidables.

Servicio de Fused Deposition Modeling (FDM): prototipos y piezas funcionales, útiles y utillajes, modelos de bajo coste.

Servicio de estereolitografía (SLA): modelos de alto detalle, aplicaciones dentales y médicas, joyería y arte.

Servicio de Selective Laser Sintering (SLS): geometrías complejas, piezas de uso final, encajes tipo “snap-fit”.

Servicio de Multi Jet Fusion (MJF): prototipos funcionales y piezas finales, conjuntos complejos, producción a alto volumen.

Servicio de Direct Metal Laser Sintering (DMLS): componentes aeroespaciales y automotrices, implantes y herramientas médicas, intercambiadores de calor y utillajes personalizados.