Fusión Selectiva por Láser (SLM): Servicio de Impresión 3D para Metales y Superaleaciones

En el vertiginoso mundo de la fabricación, la llegada de las tecnologías de impresión 3D ha inaugurado una nueva era de innovación, especialmente en la fabricación metálica. Entre las técnicas emergentes, la fusión selectiva por láser (SLM) destaca por su notable capacidad para transformar metales y superaleaciones en componentes complejos y de alta resistencia con una precisión sin precedentes. SLM, método insignia dentro del arsenal de la fabricación aditiva, ofrece a las industrias una vía para crear piezas que antes se consideraban imposibles o demasiado costosas de producir.

La fusión selectiva por láser (SLM) aprovecha la energía de un haz láser focalizado para fundir finos polvos metálicos, capa a capa, hasta formar estructuras sólidas directamente desde planos digitales. Este proceso encarna la flexibilidad y la eficiencia productiva y redefine lo que es posible en términos de complejidad de pieza y prestaciones del material. Desde aeroespacial hasta aplicaciones médicas, SLM abre el camino a avances pioneros al permitir fabricar componentes que combinan diseños intrincados con la robustez de los metales y las superaleaciones.

El proceso SLM explicado

La fusión selectiva por láser (SLM) representa un avance significativo en fabricación aditiva, especialmente en la producción con metales y superaleaciones. En esencia, SLM trata de precisión, complejidad y la transformación de diseños digitales en piezas tangibles de alto rendimiento. En esta sección desgranamos el proceso SLM, destacando cómo se diferencia de otras tecnologías de impresión 3D metálica y sus capacidades sin igual.

Comprender el flujo de trabajo SLM

El proceso SLM empieza con un modelo 3D digital, normalmente diseñado en software CAD. Este modelo se “corta” en finas capas horizontales, traduciendo geometrías complejas en una serie de secciones que sirven como instrucciones para la máquina SLM. A continuación, un desglose paso a paso:

Preparación: Se distribuye uniformemente una capa de polvo metálico sobre la plataforma de construcción dentro de la impresora SLM. El espesor de capa puede ser de apenas unas micras, permitiendo gran detalle y superficies finas.

Fusión láser: Un láser de fibra de alta potencia escanea la superficie del polvo y funde selectivamente las partículas según la sección transversal del modelo 3D. La precisión del láser garantiza que incluso los detalles más intrincados se reproduzcan con exactitud.

Estratificación: Una vez fusionada la capa, la plataforma desciende un espesor de capa y se aplica una nueva capa de polvo. El proceso se repite, soldando cada capa con la anterior hasta construir la pieza desde la base hacia arriba.

Posprocesado: Tras finalizar la construcción, la pieza se deja enfriar. Luego se extrae del lecho de polvo y el excedente se recicla para usos futuros. Pueden requerirse etapas de posprocesado—como tratamiento térmico, retirada de soportes y acabado superficial—para alcanzar las propiedades mecánicas y la estética deseadas.

Ventajas comparativas de SLM

SLM se distingue de otras técnicas de impresión 3D metálica por su capacidad para producir piezas totalmente densas con geometrías complejas imposibles de lograr con métodos tradicionales. A diferencia de la sinterización láser directa de metal (DMLS) o la fusión por haz de electrones (EBM), que también fabrican piezas metálicas, SLM destaca específicamente en:

Eficiencia de material: SLM minimiza el desperdicio al usar solo el polvo necesario para construir la pieza, pudiendo reutilizar el resto.

Integridad estructural: Las piezas SLM exhiben propiedades mecánicas excelentes, comparables a las forjadas, gracias a la fusión completa y coalescencia de las partículas de polvo.

Libertad de diseño: La precisión y el control de SLM permiten incorporar estructuras internas complejas—como panales y retículas (lattices)—para aligerar peso sin comprometer la resistencia.

Precisión y control

La seña de identidad de SLM es su excepcional precisión y control del proceso de fusión, habilitados por sistemas láser avanzados y algoritmos de software sofisticados. Este control es crucial para lograr las propiedades de material y la exactitud dimensional deseadas, especialmente al trabajar con superaleaciones conocidas por su difícil mecanizado y su rendimiento a alta temperatura.

Ventajas de usar SLM para piezas metálicas

SLM se ha convertido en una tecnología medular de la fabricación aditiva, particularmente para metales y superaleaciones. Ha inaugurado una nueva era de posibilidades de diseño y producción, ofreciendo numerosas ventajas frente a la fabricación tradicional y otras tecnologías metálicas de impresión 3D. Aquí analizamos los beneficios que hacen de SLM un activo invaluable para fabricar piezas metálicas.

Velocidad y eficiencia en prototipado y producción

Uno de los beneficios más destacados de SLM es su capacidad para acortar de forma notable el ciclo del prototipo a la producción. Los métodos metalmecánicos tradicionales suelen requerir múltiples etapas y mano de obra intensiva—desde la fabricación de moldes hasta el mecanizado y el acabado. SLM simplifica este recorrido al crear piezas directamente desde modelos digitales, eliminando utillajes y reduciendo sustancialmente los plazos. Esta eficiencia es especialmente valiosa en industrias donde la rapidez de salida al mercado es crítica, permitiendo iterar y depurar diseños con agilidad.

Complejidad sin coste adicional

SLM destaca por su enfoque de “complejidad gratuita”. En la fabricación tradicional, la complejidad suele implicar mayores costes por utillaje específico o mecanizados intricados. Sin embargo, SLM permite fabricar piezas con geometrías complejas—incluidas estructuras y canales internos—sin sobrecoste. Esto no solo fomenta la innovación en diseño, sino que posibilita optimizar piezas para el rendimiento, por ejemplo, mejorando la relación resistencia-peso y la gestión térmica.

Resistencia y durabilidad sobresalientes

Las piezas fabricadas mediante SLM presentan propiedades mecánicas excelentes, a menudo superiores a las de sus equivalentes fabricados por métodos tradicionales. El proceso logra densidades cercanas al 100%, lo que se traduce en alta resistencia, durabilidad y comportamiento a fatiga. Estas cualidades son especialmente ventajosas en aeroespacial, automoción e industria, donde la fiabilidad bajo carga es primordial.

Eficiencia de material y reducción de residuos

SLM también impulsa la eficiencia de material y la sostenibilidad. A diferencia de los procesos sustractivos, que pueden generar mucho residuo, SLM utiliza solo el material necesario y el polvo no utilizado suele reciclarse para futuras construcciones. Esta eficiencia reduce costes y minimiza el impacto ambiental asociado a los desechos.

Personalización y fabricación bajo demanda

La naturaleza digital de SLM facilita la personalización y la producción bajo demanda, permitiendo fabricar piezas a medida sin necesidad de inventarios. Este aspecto es especialmente beneficioso en implantes médicos y componentes aeroespaciales, donde la personalización puede mejorar notablemente la adaptación y el rendimiento.

Espectro de materiales en SLM

La tecnología SLM abre una nueva frontera en la fabricación de piezas metálicas, ofreciendo una flexibilidad sin precedentes en la elección de materiales. Esta adaptabilidad es esencial al trabajar con metales y superaleaciones, pues cada material aporta propiedades y ventajas distintivas. Comprender el amplio abanico disponible—desde titanio hasta superaleaciones base níquel—es clave para aprovechar todo el potencial de SLM.

Resumen de metales y superaleaciones compatibles con SLM

Aleaciones de titanio: Reconocidas por su excelente relación resistencia-peso y biocompatibilidad, se utilizan ampliamente en aeroespacial, automoción y medicina. SLM facilita piezas de titanio complejas, ligeras y duraderas, ideales para componentes estructurales y implantes médicos personalizados.

Acero inoxidable: Versátil y resistente a la corrosión, es un básico industrial. Con SLM se logran geometrías e internalidades imposibles por métodos tradicionales, adecuadas para utillajes, piezas automotrices y bienes de consumo.

Aleaciones de aluminio: Valoradas por su ligereza y conductividad térmica. SLM permite fabricar piezas de aluminio intrincadas con prestaciones mejoradas, perfectas para aplicaciones donde la reducción de peso es crítica.

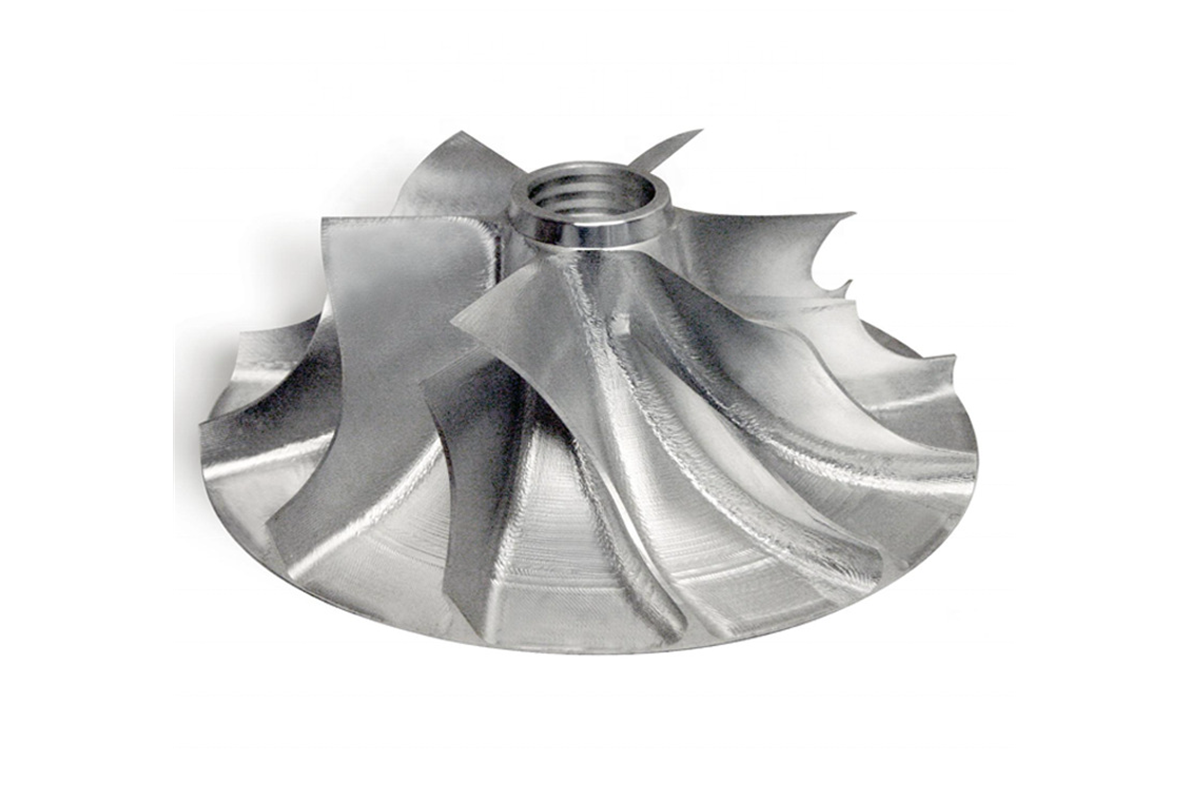

Superaleaciones base níquel: Conocidas por su resistencia a altas temperaturas y elevada resistencia mecánica, son esenciales en álabes de turbina, motores cohete y otras aplicaciones térmicamente exigentes. SLM posibilita canales de refrigeración y geometrías complejas que mejoran notablemente el rendimiento.

Cobalto-cromo: Destaca por su resistencia al desgaste y alta resistencia a elevadas temperaturas. En el ámbito médico, las piezas SLM de Co-Cr se emplean en implantes dentales y ortopédicos duraderos y a medida.

Beneficios y aplicaciones típicas de cada material

La elección del material en SLM la dictan los requisitos específicos de la pieza. Por ejemplo, las aleaciones de titanio se seleccionan cuando priman ligereza y resistencia—como en componentes aeroespaciales e implantes personalizados—, mientras que la versatilidad y resistencia a la corrosión del acero inoxidable lo hacen idóneo para múltiples aplicaciones industriales, desde maquinaria hasta productos de consumo.

Desafíos asociados a los materiales SLM

Aunque SLM ofrece gran versatilidad de materiales, conviene considerar algunos retos:

Manipulación y seguridad del polvo: Muchos polvos metálicos, como titanio y aluminio, son reactivos o inflamables en ciertas condiciones. Es esencial aplicar protocolos adecuados de manipulación y almacenamiento.

Requisitos de posprocesado: Según material y aplicación, las piezas SLM pueden requerir tratamiento térmico, mecanizado o acabado superficial para lograr las propiedades o la estética deseadas.

Consideraciones de coste: Los metales y superaleaciones de alto rendimiento son costosos, y el proceso SLM puede añadir costes por preparación de polvo, operación de máquina y posprocesos.

Aplicaciones industriales de SLM

La fusión selectiva por láser ha superado los límites de la fabricación tradicional, introduciendo una nueva era donde las piezas metálicas complejas se producen con una rapidez y precisión sin precedentes. Su capacidad para procesar diversos metales y superaleaciones ha convertido a SLM en una tecnología clave en múltiples industrias. Esta sección recoge sus aplicaciones y el valor que aporta en cada sector.

Industria aeroespacial

El sector aeroespacial lidera la adopción de SLM por su demanda de componentes ligeros y de alta resistencia. La capacidad de SLM para obtener geometrías complejas y reducir peso sin sacrificar resistencia o durabilidad es invaluable. Entre sus aplicaciones:

Componentes de motor: Fabricación de inyectores de combustible y álabes de turbina con canales internos de refrigeración que mejoran el rendimiento y reducen el peso.

Componentes estructurales: Producción de elementos ligeros que contribuyen a la eficiencia de combustible y al rendimiento global de la aeronave.

Industria automotriz

En automoción, SLM está revolucionando el diseño y la fabricación de componentes—especialmente en vehículos de altas prestaciones y de lujo, donde la personalización y el rendimiento son clave:

Piezas personalizadas: Producción de componentes a medida para series limitadas, incluidos elementos de cajas de cambio, sistemas de escape y piezas de motor.

Estructuras aligeradas: Creación de componentes con retículas complejas que reducen el peso sin sacrificar la resistencia, mejorando eficiencia y prestaciones.

Sector médico

La capacidad de SLM para producir implantes y dispositivos biocompatibles y personalizados la convierte en un punto de inflexión en medicina:

Implantes ortopédicos: Fabricación de implantes específicos de paciente que se ajustan a su anatomía, mejorando resultados quirúrgicos y tiempos de recuperación.

Instrumental quirúrgico: Creación de herramientas y guías complejas adaptadas a procedimientos concretos, aumentando la precisión en cirugía.

Sector energético

El sector energético se beneficia de la capacidad de SLM para producir componentes duraderos capaces de soportar condiciones extremas, especialmente en renovables y en petróleo y gas:

Componentes para aerogeneradores: Piezas que optimizan eficiencia y durabilidad incluso en entornos adversos.

Piezas de alto rendimiento: Componentes para exploración y extracción con alta resistencia mecánica y a la corrosión y temperatura.

Utillajes y moldes

SLM también aporta valor en utillajes y moldes, ofreciendo plazos más cortos y la posibilidad de integrar rasgos complejos:

Canales de refrigeración conformales: Moldes con canales que siguen los contornos de la cavidad, reduciendo drásticamente los tiempos de enfriamiento y mejorando la calidad de las piezas inyectadas.

Utillaje rápido: Producción ágil de herramientas para preseries y prototipos, reduciendo tiempos de entrega y costes.

Cómo afrontar los desafíos de SLM

Aunque SLM es una tecnología revolucionaria que ofrece precisión y libertad de diseño sin parangón, no está exenta de retos. Abordarlos es esencial para maximizar el potencial de la tecnología e integrarla con éxito en los flujos de trabajo de fabricación. Esta sección explora los principales desafíos y estrategias para superarlos.

Desafíos técnicos y soluciones

Tensiones residuales y distorsión: La alta energía del láser puede introducir tensiones significativas que provoquen alabeos o distorsiones.

Solución: Aplicar orientaciones de pieza adecuadas, estrategias de soporte eficaces y tratamientos térmicos de alivio de tensiones para garantizar exactitud dimensional e integridad estructural.

Rugosidad superficial: Aunque SLM produce geometrías complejas, el acabado puede no cumplir ciertos requisitos.

Solución: Emplear procesos secundarios como mecanizado, pulido o alisado químico para alcanzar la calidad de superficie requerida.

Consistencia de propiedades del material: La construcción capa a capa dificulta asegurar propiedades uniformes.

Solución: Optimizar parámetros—potencia láser, velocidad de escaneado, estrategias de tramado—para promover microestructuras y propiedades homogéneas.

Desafíos operativos y consideraciones

Gestión del polvo: La manipulación y almacenamiento de polvos metálicos para SLM exige estrictas medidas de seguridad por su naturaleza reactiva y riesgos para la salud.

Solución: Establecer protocolos completos de gestión de polvo: almacenamiento, manipulación y reciclaje seguros.

Coste y accesibilidad: La inversión inicial en equipos SLM y el coste del polvo de alta calidad pueden ser barreras.

Solución: Realizar análisis coste-beneficio considerando ahorro por menor desperdicio, reducción del time-to-market y potencial de diseños innovadores para justificar la inversión.

Brecha de competencias: Existe una curva de aprendizaje desde el diseño optimizado para aditiva hasta la operación y el posprocesado.

Solución: Invertir en capacitación del personal o colaborar con proveedores experimentados para aprovechar SLM de forma eficaz.

Fabricación con Selective Laser Melting (SLM)

Servicio de Selective Laser Melting (SLM): prototipado y producción en superaleaciones de níquel, cobalto y aceros inoxidables.

Servicio de Fused Deposition Modeling (FDM): prototipos y piezas funcionales, útiles y utillajes, modelos de bajo coste.

Servicio de estereolitografía (SLA): modelos de alto detalle, aplicaciones dentales y médicas, joyería y arte.

Servicio de Selective Laser Sintering (SLS): geometrías complejas, piezas de uso final, encajes snap-fit.

Servicio de Multi Jet Fusion (MJF): prototipos funcionales y piezas finales, conjuntos complejos, producción a alto volumen.

Servicio de Direct Metal Laser Sintering (DMLS): componentes aeroespaciales y automotrices, implantes y herramientas médicas, intercambiadores de calor y utillajes personalizados.