Entendiendo el sinterizado selectivo por láser (SLS): guía completa

En el dinámico y cambiante mundo de la fabricación y el diseño, las tecnologías de impresión 3D se han convertido en un faro de innovación, transformando la forma en que los productos se conciben, diseñan y cobran vida. Entre la multitud de técnicas de fabricación aditiva, el Sinterizado Láser Selectivo (SLS) destaca por su versatilidad, su capacidad para producir geometrías complejas y la durabilidad de las piezas fabricadas. Desarrollado a mediados de la década de 1980, el SLS ha pasado de ser un proceso novedoso a convertirse en una tecnología fundamental para el prototipado rápido y la fabricación digital directa.

El Sinterizado Láser Selectivo (SLS) emplea un láser de alta potencia para fusionar pequeñas partículas de polvo de polímero, metal u otros materiales en un objeto sólido tridimensional. El proceso se distingue por su capacidad única para crear piezas robustas, complejas y listas para uso funcional sin necesidad de estructuras de soporte adicionales. Esta capacidad agiliza la fabricación y abre nuevas vías para la innovación en el diseño, antes limitadas por las restricciones de los métodos tradicionales.

Fundamentos del Sinterizado Láser Selectivo (SLS)

El Sinterizado Láser Selectivo (SLS) es una potente técnica de impresión 3D que se ha ganado un espacio propio en la fabricación aditiva, ofreciendo una flexibilidad sin igual en diseño y producción. Al profundizar en los fundamentos del SLS, es esencial comprender qué diferencia a esta tecnología y cómo ha evolucionado hasta convertirse en una herramienta vital en diversas industrias.

Definición y evolución

El Sinterizado Láser Selectivo (SLS) es un proceso de fabricación aditiva que utiliza un láser para sinterizar material en polvo —normalmente plástico, metal, cerámica o vidrio—, uniendo las partículas para crear una estructura sólida. A diferencia de otras técnicas de impresión 3D que requieren soportes, el SLS construye piezas fusionando el material capa a capa desde la base, creando geometrías complejas con gran libertad de diseño.

El concepto de SLS fue desarrollado a mediados de los años 80 por el Dr. Carl Deckard y el Dr. Joe Beaman en la Universidad de Texas en Austin. La tecnología se comercializó a finales de esa década y, desde entonces, ha experimentado avances significativos, ampliando sus capacidades en materiales y encontrando nuevas aplicaciones en un amplio abanico de sectores.

Explicación del proceso SLS

El proceso SLS implica algunos componentes clave: un láser de alta potencia, una cama de polvo y una plataforma de construcción. He aquí una visión simplificada de su funcionamiento:

Preparación de la cámara de construcción: La cámara se precalienta a una temperatura ligeramente inferior al punto de fusión del material en polvo. Este precalentamiento permite que el láser sinterice el polvo de forma más eficiente.

Deposición del polvo: Se extiende una capa fina de polvo sobre la plataforma de construcción. El espesor de capa suele oscilar entre 0,1 y 0,15 mm.

Sinterizado por láser: El láser selecciona y sinteriza el polvo según la sección transversal del modelo 3D, uniendo las partículas para formar una capa sólida.

Descenso de la plataforma: Tras sinterizarse una capa, la plataforma baja y se deposita una nueva capa de polvo encima. El proceso se repite hasta completar la pieza.

Enfriado y limpieza: Se deja enfriar la cámara de construcción antes de extraer las piezas. El polvo sobrante se limpia y, a menudo, se recicla para usos futuros.

Componentes críticos de una impresora SLS

Láser: El láser se controla y enfoca con precisión para sinterizar el material en polvo. Su intensidad y velocidad son factores clave para la calidad del producto final.

Cama de polvo: Es donde se deposita el material y se sinteriza capa a capa. La propia cama de polvo soporta la pieza durante la impresión, eliminando la necesidad de soportes.

Plataforma de construcción: La superficie, dentro de la cámara, donde se imprime el objeto. Desciende de forma incremental tras cada capa sinterizada para dar paso a nuevas capas de polvo.

Cómo funciona el SLS: el proceso técnico

Al profundizar en el funcionamiento técnico del Sinterizado Láser Selectivo (SLS), descubrimos el proceso que transforma materiales en polvo en piezas sólidas y funcionales. Esta sección desglosa el SLS paso a paso, destacando la interacción sofisticada de calor, material y precisión láser que define esta técnica.

Explicación paso a paso del proceso SLS

Preparación y modelado digital

Antes de imprimir, se crea un modelo 3D con software CAD (diseño asistido por ordenador). Este modelo se convierte a formato .STL (o similar) y se “corta” en capas finas horizontales que se construirán secuencialmente.

Dispersión del polvo

La máquina SLS se precalienta por debajo del punto de fusión del polvo. Una rasqueta o rodillo extiende una capa uniforme sobre la plataforma. La consistencia del espesor de capa es crucial para el detalle y la resistencia.

Sinterizado por láser

Un láser de alta potencia escanea la primera capa, sinterizando selectivamente el polvo según el corte del modelo CAD. El láser calienta el polvo ligeramente por encima de su punto de fusión, provocando la unión de partículas sin fundir totalmente y formando una capa sólida.

Construcción del objeto

Tras sinterizar la primera capa, la plataforma desciende el equivalente a una capa. Se extiende una nueva capa de polvo y el láser repite el proceso, uniendo la capa nueva con la anterior. Este ciclo continúa capa a capa desde la base hacia arriba.

Enfriado y posprocesado

Una vez finalizada la impresión, la cámara se deja enfriar —lo que puede tardar varias horas según el tamaño y la complejidad—. Se “excavan” las piezas del lecho de polvo. El exceso se elimina con brocha o aire y suele reutilizarse. Pueden aplicarse procesos adicionales (arenado, coloración, infiltración) para lograr el acabado y propiedades deseadas.

Papel del control térmico y la atmósfera inerte

Control de temperatura: Mantener la temperatura adecuada en la cámara es crítico. El lecho precalentado minimiza gradientes térmicos y asegura un sinterizado uniforme, clave para propiedades mecánicas y precisión dimensional.

Atmósfera inerte: Muchas máquinas SLS trabajan con atmósfera inerte (nitrógeno o argón) para evitar la oxidación del polvo durante el sinterizado. En procesos metálicos es esencial para la pureza e integridad de las piezas.

Materiales utilizados en la impresión SLS

El Sinterizado Láser Selectivo (SLS) destaca por su amplia compatibilidad de materiales, lo que permite crear piezas con requisitos funcionales y estéticos muy diversos. Esta versatilidad hace del SLS una opción preferente en sectores que van desde el aeroespacial hasta la moda. A continuación, se describen los materiales más comunes, sus ventajas y una comparación con otras tecnologías.

Visión general de materiales SLS

Polímeros: Los más usados son Nylon 11 y Nylon 12, valorados por su equilibrio entre resistencia, flexibilidad y durabilidad. Sirven para prototipos funcionales, piezas de uso final y ensamblajes complejos.

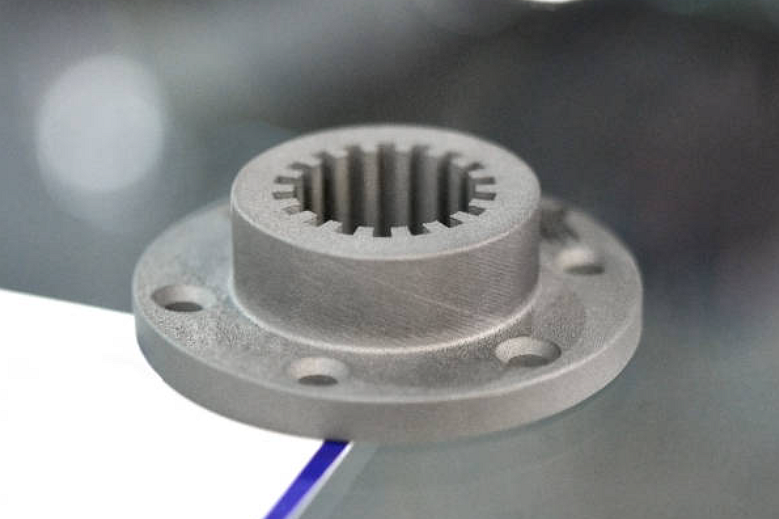

Metales: El SLS se extiende a polvos metálicos como aluminio, acero y titanio. El SLS metálico produce piezas muy duraderas y resistentes a altas temperaturas para aeroespacial, automoción y medicina (a menudo denominado DMLS).

Compuestos y cargas: Mezclas con fibras de vidrio, carbono u otros aditivos refuerzan propiedades como rigidez, resistencia térmica o conductividad. Amplían la funcionalidad más allá de polímeros o metales puros.

Cerámicas: Menos comunes, pero útiles cuando se requieren alta temperatura, biocompatibilidad o propiedades eléctricas específicas.

Ventajas del uso de materiales en polvo

Reciclabilidad: El polvo no sinterizado puede reutilizarse, reduciendo desperdicio y coste.

Estructuras sin soportes: El propio polvo sostiene la pieza durante la impresión, habilitando geometrías e internals complejos sin retirar soportes después.

Eficiencia de material: Solo se sinteriza lo necesario en cada capa, lo que es clave con materiales caros como metales y compuestos.

Comparación con otras tecnologías de impresión 3D

Diversidad de materiales: Frente a FDM y SLA, SLS ofrece una gama más amplia de materiales funcionales, especialmente en polímeros de altas prestaciones y metales.

Piezas funcionales: Aunque FDM y SLA son excelentes para prototipos y modelos estéticos, los materiales SLS suelen brindar mejores propiedades mecánicas para piezas funcionales y de uso final.

Acabado y detalle: SLA logra detalles más finos y superficies más lisas que SLS; no obstante, las piezas SLS son más robustas cuando prima la función sobre la forma.

Ventajas del SLS frente a otras técnicas de fabricación aditiva

El Sinterizado Láser Selectivo (SLS) se ha consolidado como tecnología clave en fabricación aditiva por beneficios únicos que lo diferencian. Su capacidad para producir piezas resistentes, duraderas y con geometrías complejas sin soportes convierte al SLS en un punto de inflexión para muchas industrias. A continuación se detallan sus ventajas clave.

Versatilidad de materiales

La compatibilidad del SLS con materiales que van desde polímeros de altas prestaciones y metales hasta compuestos innovadores permite a diseñadores e ingenieros elegir la opción que mejor se adapte a cada aplicación. Esta versatilidad abarca desde prototipos funcionales hasta piezas finales.

Geometrías complejas y detalles

Una característica destacada del SLS es su capacidad para fabricar piezas con detalles intrincados y geometrías internas complejas —a menudo limitadas o imposibles con FDM o SLA—. El lecho de polvo sostiene el material sinterizado, posibilitando voladizos, contrasalidas y canales internos sin soportes adicionales.

Alta resistencia y durabilidad

Las piezas SLS son conocidas por su resistencia y durabilidad, adecuadas para ensayos funcionales y uso final. El proceso produce piezas casi isotrópicas, con propiedades mecánicas consistentes en todas las direcciones, esencial cuando hay cargas dinámicas o impactos.

Eficiencia en producción por lotes

El SLS permite anidar piezas en el volumen de construcción para optimizar espacio y material. Esto reduce tiempos y costes, ideal para lotes pequeños y medianos. Además, las impresoras pueden operar sin supervisión durante periodos prolongados, aumentando la productividad.

Residuos mínimos y reciclabilidad

La naturaleza en polvo del SLS facilita reciclar el material no usado, reduciendo significativamente el desperdicio y el coste respecto a otros procesos. La posibilidad de reutilizar el polvo varias veces sin degradar la calidad subraya la sostenibilidad del SLS.

Comparación con otras tecnologías

Aunque SLA logra acabados más suaves y detalles finos, SLS sobresale en propiedades mecánicas y geometrías complejas. A diferencia de FDM, SLS ofrece más opciones de material y la posibilidad de imprimir diseños intrincados sin soportes. FDM, no obstante, puede ser más accesible en aplicaciones de entrada por su menor coste de equipo.

Aplicaciones prácticas de la tecnología SLS

El SLS ha transformado diversos sectores al ofrecer un método flexible, eficiente y robusto para producir piezas. Sus ventajas —geometrías complejas sin soportes y amplia variedad de materiales— han abierto nuevas posibilidades en diseño y fabricación. Estos son algunos ámbitos de aplicación.

Aeroespacial y automoción

Se fabrican componentes ligeros y duraderos capaces de soportar entornos exigentes, desde conductos y elementos de sistemas de combustible hasta utillajes y fijaciones para líneas de ensamblaje. La combinación de solidez y ligereza mejora la eficiencia y el rendimiento.

Médico y dental

El SLS aporta gran valor en implantes, prótesis y herramientas quirúrgicas personalizadas. La compatibilidad con materiales biocompatibles permite dispositivos a medida que mejoran resultados clínicos. También agiliza la producción de modelos y dispositivos ortodónticos.

Productos de consumo y moda

El SLS posibilita productos complejos y duraderos, desde wearables hasta artículos personalizados. Diseñadores crean joyería, gafas y calzado a medida, combinando estética con ajuste y confort. En electrónica de consumo, favorece el prototipado rápido y la personalización.

Industrial e ingeniería

Para aplicaciones industriales, el SLS es valioso en prototipos funcionales, piezas finales y utillajes complejos con altas propiedades mecánicas. Las características internas y canales posibilitan componentes optimizados para fluidos, disipación térmica y estructuras ligeras para robótica. Su eficiencia por lotes es ideal para series pequeñas/medianas.

Arte y arquitectura

Artistas y arquitectos utilizan SLS para materializar conceptos con esculturas, maquetas y piezas funcionales complejas y resistentes, explorando nuevas formas y texturas más allá de los métodos tradicionales.

Comparación del SLS con otras tecnologías de impresión 3D

A medida que evoluciona la fabricación aditiva, comprender los matices entre tecnologías es crucial para elegir el método más adecuado. El SLS suele compararse con FDM, SLA y DMLS. Este análisis destaca rasgos distintivos, opciones de material y adecuación por aplicación.

SLS vs. FDM

Materiales: FDM usa filamentos termoplásticos que, aunque diversos, no igualan la resistencia y versatilidad funcional de los materiales en polvo de SLS (polímeros, metales y compuestos).

Acabado y detalle: Las piezas SLS suelen tener acabado más uniforme y permiten geometrías más complejas sin soportes frente a FDM.

Adecuación: FDM es accesible y rentable para proyectos de hobby y prototipos preliminares; SLS es preferible para prototipos funcionales y piezas finales que exigen mayor resistencia, precisión y complejidad.

SLS vs. SLA

Durabilidad: SLA brinda alta resolución y superficies lisas, ideal para modelos detallados; no obstante, SLS ofrece mejor durabilidad para piezas funcionales con requerimientos mecánicos.

Flexibilidad de diseño: Ambas admiten geometrías complejas, pero SLS aventaja en características internas funcionales gracias al soporte del propio polvo.

Posprocesado: SLA suele requerir lavado y curado extensos; en SLS, el posprocesado se centra en retirar polvo, acelerando la puesta en servicio.

SLS vs. DMLS

Rango de materiales: DMLS se enfoca en metales con un amplio abanico de aleaciones. SLS es versátil en polímeros (y también metales), pero es reconocido sobre todo por su capacidad en polímeros.

Complejidad: Ambos producen geometrías complejas; sin embargo, las piezas DMLS son más densas y aptas para esfuerzos muy altos en aeroespacial y automoción.

Coste y velocidad: Para polímeros, SLS es generalmente más rápido y rentable que DMLS, que requiere más energía y posprocesado en metales.

Guía para elegir la tecnología adecuada

La elección entre SLS y otras tecnologías depende de:

Requisitos de material: Determine si necesita la durabilidad y versatilidad de SLS, las cualidades estéticas de resinas SLA o propiedades específicas de filamentos FDM.

Complejidad y funcionalidad: Evalúe la complejidad y las prestaciones requeridas. SLS es preferible para detalles intrincados y geometrías internas complejas que deban soportar pruebas funcionales o uso final.

Presupuesto y volumen: Considere costes y tiradas. FDM puede ser más económico para prototipos simples de bajo volumen; SLS es eficiente para producción de medio volumen de piezas complejas.

Qué podemos hacer en impresión 3D SLS

Servicio de Selective Laser Melting (SLM): Prototipado y producción de superaleaciones de níquel, cobalto y aceros inoxidables.

Servicio de Fused Deposition Modeling (FDM): Prototipos y piezas funcionales, útiles y fijaciones, modelos de bajo coste.

Servicio de Stereolithography (SLA): Modelos de alto detalle, aplicaciones dentales y médicas, joyería y arte.

Servicio de Selective Laser Sintering (SLS): Geometrías complejas, piezas de uso final, encajes “snap-fit”.

Servicio de Multi Jet Fusion (MJF): Prototipos funcionales y piezas de uso final, conjuntos complejos, producción de alto volumen.

Servicio de Direct Metal Laser Sintering (DMLS): Componentes aeroespaciales y de automoción, implantes y herramientas médicas, intercambiadores de calor y utillaje a medida.