Что такое FDM 3D-печать? Революция в прототипировании и производстве

Понимание Fused Deposition Modeling (FDM)

В динамичном мире производства и прототипирования на первый план выходят технологии, обеспечивающие скорость, эффективность и гибкость. Fused Deposition Modeling (FDM) — один из краеугольных камней аддитивного производства. Эта инновационная технология 3D-печати изменила подход инженеров, дизайнеров и производителей к созданию деталей — от простых макетов до сложных функциональных компонентов.

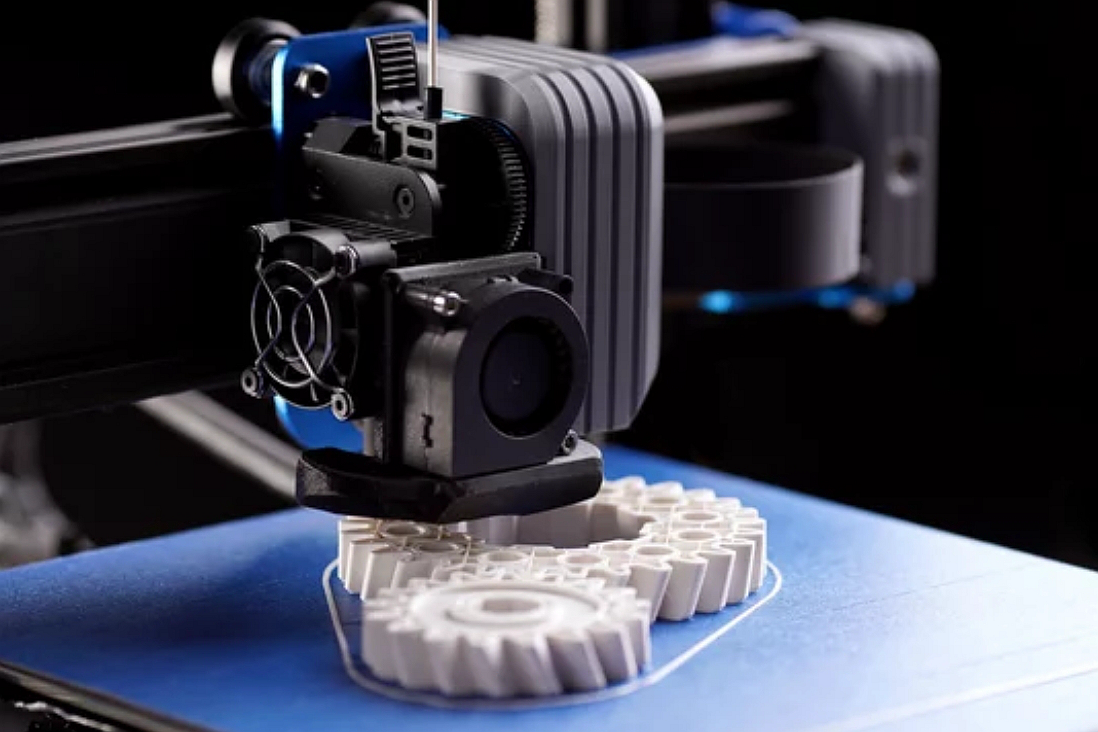

FDM работает за счёт экструзии термопластичной нити через нагретое сопло с послойной укладкой материала снизу вверх. Такой процесс позволяет быстро изготавливать прототипы и поддерживает производство на заказ, делая технологию незаменимой в различных отраслях — от аэрокосмической и автомобильной до медицины и потребительских товаров.

Благодаря универсальности и доступности FDM популярна у бизнеса и энтузиастов, фактически демократизируя производство. Как ключевая технология в комплексе услуг Neway, FDM играет важную роль в наших «one-stop» решениях по изготовлению нестандартных деталей — от идеи до серийного изделия.

В этом материале мы подробно разберём Fused Deposition Modeling: принцип работы, области применения, преимущества и ограничения. Мы также покажем, как Neway использует FDM для решения меняющихся задач клиентов, подтверждая нашу приверженность инновациям и качеству на каждом этапе проекта. Независимо от того, являетесь ли вы опытным инженером или новичком в 3D-печати, присоединяйтесь — разберёмся в тонкостях и возможностях FDM.

Основы Fused Deposition Modeling

Fused Deposition Modeling (FDM) — преобразующая технология аддитивного производства, которая переформатировала подход к проектированию, прототипированию и выпуску продукции. Простая по идее и мощная на практике, FDM обеспечивает прямой путь от цифровой модели к физической детали. Ключевые основы FDM:

Определение FDM

FDM — это 3D-печать с послойным формированием объекта. Термопласт подаётся в нагретое сопло экструзии, плавится и осаждается на платформу. Остывая, слой сплавляется с предыдущим, формируя требуемую геометрию. Процесс управляется CAD/CAM-ПО, что обеспечивает точность и повторяемость.

История и развитие

Технология возникла в конце 1980-х как инструмент быстрого прототипирования. С тех пор FDM прошла путь от нишевого решения до массового производственного процесса. Сегодня существуют настольные принтеры для студий и малых компаний и крупноформатные промышленные установки, печатающие прочные детали для ответственных задач.

Основные узлы FDM-принтера

Экструзионная голова: «Сердце» принтера, где нить нагревается и экструдируется. Точный контроль температуры критичен для качества и свойств материала.

Филамент: Расходный материал для печати. Популярны поликарбонат (PC), ABS, PETG и TPU — каждый со своим набором свойств под разные задачи.

Платформа: Поверхность построения. Часто с подогревом — для предотвращения коробления и улучшения адгезии слоёв.

В Neway мы знаем: освоение основ — первый шаг к полному раскрытию потенциала FDM. Наша экспертиза — не только в работе с оборудованием, но и в оптимизации всего процесса: подбор материала, точные режимы печати, стабильное качество. Это позволяет выпускать детали, отвечающие самым высоким требованиям по функциональности и внешнему виду.

Гибкость и эффективность FDM делают её инструментом выбора для быстрого прототипирования и производства на заказ в разных отраслях. Способность быстро превращать идеи в прототипы или конечные детали бесценна в нынешней высокоскоростной среде разработки. По мере развития FDM её роль в ускорении инноваций и вывода продуктов на рынок будет только расти.

Как работает FDM-печать

Понимание механики FDM помогает оценить её возможности в изготовлении нестандартных деталей и прототипов. Управляемый точными настройками и материалами процесс включает несколько этапов:

1. Подготовка модели:

Работа начинается с цифрового чертежа. В CAD создают 3D-модель, затем слайсер разбивает её на тонкие слои и генерирует траектории печати — основу для управления принтером.

2. Выбор материала:

Ключ к успеху — правильный филамент с учётом назначения, прочности и термостойкости. Экспертиза Neway в материалах гарантирует оптимальный выбор под конкретные требования.

3. Процесс печати:

Нагрев. Филамент подают в головку и нагревают до строго заданной температуры — для стабильного потока и надёжного сцепления.

Послойное построение. Сопло укладывает расплав в соответствии со слоями. После каждого слоя платформа опускается, следующий слой наплавляется поверх предыдущего — до полной готовности.

Охлаждение и фиксация. Материал быстро остывает, формируя прочные межслойные связи. Важно корректно управлять охлаждением, чтобы минимизировать коробление и дефекты.

4. Постобработка:

После печати возможны операции: удаление поддержек, шлифование, упрочняющие и декоративные обработки — для улучшения вида и свойств детали.

Послойная природа FDM позволяет создавать сложную геометрию, труднодостижимую традиционными методами. Лучший результат требует тонкого понимания поведения материалов, калибровки принтера и «правильного» дизайна для печати.

В Neway мы выходим за рамки «просто печати»: оптимизируем весь путь — от проекта до финиша — чтобы каждая деталь точно соответствовала ТЗ. Наши инженеры извлекают максимум из FDM, сочетая скорость, эффективность и качество.

Применение FDM и отрасли

Универсальность FDM сделала её ключевым инструментом во множестве сфер, расширив границы дизайна, прототипирования и производства. Ниже — где технология раскрывается особенно ярко.

Аэрокосмос

Ценится за лёгкие и одновременно функциональные компоненты — от интерьерных узлов до воздуховодов. FDM-детали выдерживают эксплуатационные нагрузки и снижают массу, что критично для эффективности и дальности. В Neway мы разрабатывали специализированные элементы БПЛА и лёгкие приспособления — FDM соответствует высоким отраслевым требованиям.

Автопром

Использует FDM для прототипов и конечных деталей. Сжатые сроки разработки, быстрая итерация, печать жаростойких и прочных элементов (каналы вентиляции, нестандартная оснастка и детали малых серий).

Медицинские изделия

Точность и вариативность FDM помогают создавать индивидуальные инструменты, протезы, анатомические модели. Доступны биосовместимые материалы. Neway производила хирургические направители и прототипы имплантов — вклад FDM в повышение качества помощи очевиден.

Потребительские товары

FDM обеспечивает быстрый вывод продуктов на рынок: от эргономичных инструментов до носимой электроники. Гибкость дизайна и материалов позволяет смело экспериментировать и удешевлять итерации.

Кастомное производство и быстрое прототипирование

Наибольшее влияние FDM — в производстве на заказ и быстром прототипировании. Мы предлагаем решения от концепта до функциональных прототипов и мелкосерий — быстрая обратная связь даёт бизнес-преимущество.

Сферы применения FDM столь же разнообразны, как и отрасли, которые её используют. Глубокое понимание возможностей и ориентир на качество позволяют Neway постоянно помогать клиентам расширять горизонты.

Преимущества и ограничения FDM

Трансформирующая роль FDM держится на балансе сильных сторон и естественных ограничений. Их знание помогает принимать взвешенные решения и применять технологию максимально эффективно.

Преимущества FDM

Экономичность: Снижает стоимость прототипирования и производства за счёт минимальных отходов и отсутствия дорогой оснастки. Клиенты Neway выигрывают за счёт дешёвых итераций и быстрого прогресса.

Простота внедрения: Доступное оборудование и понятное ПО — от стартапов до корпораций. Мы оперативно превращаем концепт в «осязаемый» прототип.

Разнообразие материалов: От базовых PLA/ABS до композитов с углеволокном или металлами — под нужные характеристики (прочность, термостойкость, проводимость и т. п.).

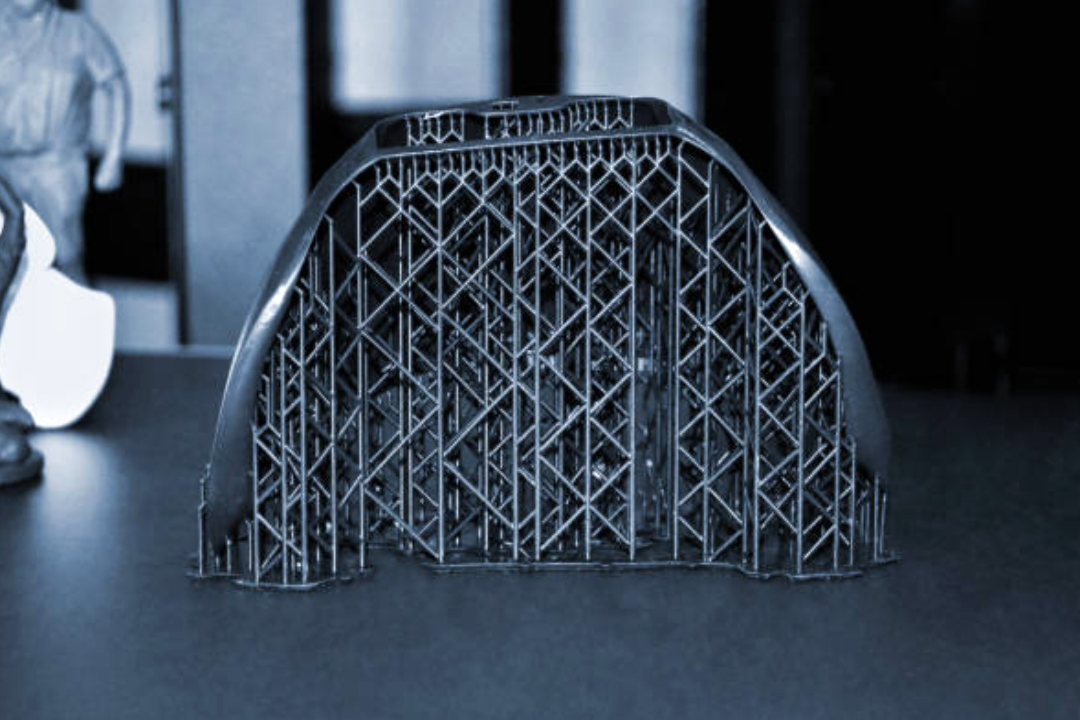

Кастомизация и сложность: Послойное построение позволяет реализовывать сложные формы, недоступные традиционным методам — наш козырь для задач с «нестандартной» геометрией.

Ограничения FDM

Поверхность и разрешение: Видимая слоистость. Для критичных визуально/по шершавости случаев нужна постобработка. Детализация ниже, чем у SLA/SLS для микро-особенностей.

Материаловедение: Свойства напечатанных термопластов отличаются от литых/фрезерованных аналогов: термостойкость, долговечность, прочность — важен корректный выбор и ориентация печати.

Анизотропия: Прочность по осям различается, межслойная адгезия слабее монолита — это учитывают в расчётах и дизайне.

Несмотря на ограничения, преимущества FDM зачастую перевешивают — особенно на ранних стадиях, в кастом-производстве и при необходимости быстрых итераций. Экспертиза Neway позволяет грамотно обходить «подводные камни» — за счёт правильного дизайна, режимов печати и продуманной постобработки.

Оптимизация FDM под качество и эффективность

Мы не просто используем FDM — мы оттачиваем её. Благодаря выверенным стратегиям повышаем точность, долговечность и эстетику деталей.

1. Параметры печати под высшее качество

Высота слоя и скорость: Меньше слой — лучше поверхность, но дольше время. Ищем баланс под задачу.

Температурные режимы: Точная температурная кривая сопла и стола — ключ к стабильным свойствам, минимизации коробления и точным размерам.

Заполнение и рисунок инфилла: Плотность и паттерны под назначение детали — для баланса прочности, времени и расхода материала.

2. Верный материал под задачу

С учётом прочности, гибкости, термостойкости и внешнего вида подбираем оптимальный филамент — чтобы деталь не только выглядела, но и работала к�������������к надо.

3. Производительность процессов

Пакетная печать и раскладка: Оптимизируем размещение деталей на столе для параллельной печати — ускоряем мелко- и среднесерийное производство.

Автоматизация постобработки: Где возможно, применяем полуавтоматические методы (виброшлифование, шлиф, химическое сглаживание) — для стабильного качества и меньшей трудоёмкости.

4. Что дальше в FDM

Neway держит руку на пульсе: новые материалы с улучшенными свойствами, интеграция ИИ/ML для прогнозной оптимизации процессов — всё это расширяет границы качества, эффективности и применимости FDM.

FDM в экосистеме производственных возможностей Neway

Для Neway FDM — не просто процесс, а опора нашей инновационной стратегии кастом-производства и прототипирования. Глубокое знание нюансов, ориентация на качество и эффективность — причины, по которым нас выбирают.

Индивидуальные решения: Под каждый проект — свой подбор материала, режимов, постобработки и эстетики.

Кейсы успеха: Авто-проекты с сокращением цикла разработки на недели; в медицине — индивидуальные хирургические инструменты с нужной точностью и биосовместимостью.

Инновации и адаптивность: Постоянно внедряем новые материалы и цифровые методы оптимизации — клиенты получают преимущества передового уровня.

Заключение

Fused Deposition Modeling (FDM) — яркий пример того, как аддитивные технологии меняют современную индустрию. Сочетание универсальности, эффективности и точности делает FDM незаменимой для прототипирования, кастомного производства и не только. Применения охватывают множество отраслей, каждая из которых по-своему использует сильные стороны технологии.

В Neway мы совмещаем мастерство работы с FDM и целостный подход к производству — чтобы наши решения приносили ощутимую пользу. Оставаясь на переднем крае и оптимизируя процессы, мы гарантируем клиентам высокое и стабильное качество под кон�ре�ны� �ад�чи.

Будущее FDM — это новые материалы и процессы, ещё больше кастомизации, эффективности и устойчивости. Neway продолжит исследовать эти возможности, двигаясь вперёд с неизменной приверженностью качеству и инновациям.

Что мы можем в 3D-печати

Готовы применить FDM в вашем проекте? Свяжитесь с Neway — расскажем, как наша экспертиза в аддитивном производстве превращает идеи в детали с точностью, скоростью и предсказуемым качеством. Давайте вместе формировать будущее производства.

Посетите наш сайт или напишите нам — обсудим задачу и подберём оптимальное решение на базе FDM.

Selective Laser Melting (SLM): быстрое прототипирование и выпуск деталей из никелевых, кобальтовых и нержавеющих сплавов.

Fused Deposition Modeling (FDM): прототипы и функциональные детали, приспособления и оснастка, бюджетные модели.

Stereolithography (SLA): высокая детализация, стоматология и медицина, украшения и арт-объекты.

Selective Laser Sintering (SLS): сложная геометрия, конечные изделия, защёлкивающиеся соединения.

Multi Jet Fusion (MJF): функциональные прототипы и конечные детали, сложные сборки, средние объёмы.

Direct Metal Laser Sintering (DMLS): компоненты для аэрокосмоса и авто, медицинские имплантаты и инструменты, теплообменники и спецоснастка.