Понимание технологии SLS (селективное лазерное спекание): Полный гид

В динамично развивающемся мире производства и дизайна технологии 3D-печати стали маяком инноваций, кардинально меняя подход к тому, как продукты концептуализируются, проектируются и оживают. Среди множества методов аддитивного производства селективное лазерное спекание (SLS) выделяется универсальностью, способностью создавать сложные геометрии и долговечностью получаемых деталей. Разработанная в середине 1980-х годов технология SLS прошла путь от экспериментального процесса до краеугольного камня быстрого прототипирования и прямого цифрового производства.

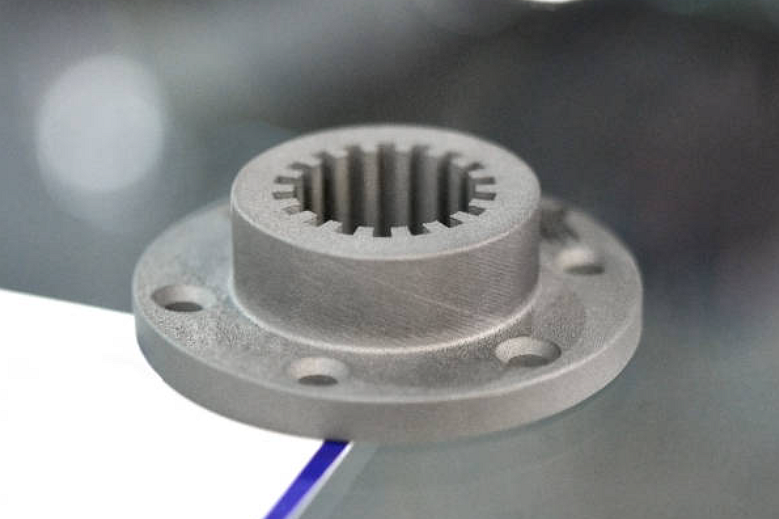

Selective Laser Sintering (SLS) использует мощный лазер для спекания мелких частиц порошка (полимеров, металлов и др.) в монолитный трёхмерный объект. Ключевое преимущество процесса — возможность получать прочные, сложные и функционально готовые детали без дополнительных поддержек. Это одновременно упрощает производство и открывает новые горизонты дизайна, ранее ограниченные рамками традиционных технологий.

Основы селективного лазерного спекания (SLS)

SLS — мощная технология 3D-печати, занявшая особое место в аддитивном производстве благодаря беспрецедентной свободе в проектировании и выпуске изделий. Разберём, что отличает SLS и как она стала незаменимым инструментом для множества отраслей.

Определение и развитие

Selective Laser Sintering (SLS) — аддитивный процесс, при котором лазер спекает частички порошкового материала (как правило, пластика, металла, керамики или стекла), связывая их в твёрдую структуру. В отличие от методов, требующих поддержек, SLS формирует деталь послойно в объёме порошка, что позволяет свободно проектировать сложные формы.

Концепцию SLS разработали в середине 1980-х годов доктор Карл Декард и доктор Джо Биман (Университет Техаса в Остине). С конца 1980-х технология коммерциализируется ������������� постоянно совершенствуется: расширяется перечень материалов и сфер применения.

Как работает SLS

Процесс опирается на три ключевых узла: высокомощный лазер, порошковое ложе и платформу построения. Кратко этапы таковы:

Подогрев камеры: Камеру нагревают до температуры чуть ниже точки плавления порошка, чтобы лазеру было легче спекать частицы.

Нанесение порошка: По платформе равномерно распределяется тонкий слой порошка (обычно 0,1–0,15 мм).

Лазерное спекание: Лазер избирательно сплавляет частицы согласно сечению 3D-модели, формируя монолитный слой.

Понижение платформы: После спекания слой опускают на толщину одного слоя и наносят следующий. Цикл повторяется до завершения построения.

Охлаждение и очистка: Камеру охлаждают, затем деталь извлекают, удаляют несвязанный порошок и при необходимости отправляют на повторное использование.

Критические узлы SLS-принтера

Лазер: Точно управляется и фокусируется для качественного спекания; мощность и скорость сканирования напрямую влияют на итоговое качество.

Порошковое ложе: Область, где послойно распределяется и спекается материал; несвязанный порошок поддерживает деталь, устраняя необходимость в поддержках.

Платформа: Основание внутри камеры, которое понижается после каждого слоя.

Технические детали процесса SLS

Рассмотрим детальнее последовательность действий — от цифровой модели до готовой детали.

Пошаговое описание

Подготовка и цифровое моделирование. Создают 3D-модель в CAD, экспортируют в STL/аналог и нарезают на тонкие слои.

Дисперсия порошка. Машина прогревается; ракель/валик равномерно раскатывает тонкий слой порошка. Стабильность толщины критична для точности и прочности.

Лазерное спекание. Лазер сканирует первый слой, нагревая порошок до состояния, при котором част�цы с�яз�ва�тс� �ез полного расплава, образуя монолит.

Наращивание объекта. Платформа опускается, наносят новый слой порошка, и процесс повторяют до готовности.

Охлаждение и постобработка. Камеру охлаждают (иногда несколько часов), деталь «раскапывают» из порошка, очищают струёй воздуха/щёткой. По требованиям проводят пескоструй, окраску или инфильтрацию для заданных свойств.

Температурный режим и инертная атмосфера

Температура: Корректный преднагрев снижает термоградиенты и обеспечивает равномерное спекание — это база для стабильной геометрии и механики.

Инертная среда: Во многих системах используется азот/аргон для предотвращения окисления. Для металлов это критично для чистоты и свойств.

Материалы для SLS-печати

Сильная сторона SLS — широкий спектр порошков, что позволяет подбирать свойства под функциональные и эстетические требования.

Обзор материалов

Полимеры: Чаще всего нейлон 11 и нейлон 12 — удачный баланс прочности, гибкости и долговечности. Подходят для функциональных прототипов, конечных деталей и сложных сборок.

Металлы: Алюминий, сталь, титан и др. (в металлоориентированных процессах, часто обозначаемых как DMLS). Обеспечивают высокую прочность и термостойкость для аэрокосмоса, автопрома и медицины.

Композиты/наполненные: Порошки с добавками стекловолокна, углеволокна, проводящих наполнителей — для повышения жёсткости, термо- и электросвойств.

Керамики: Реже, но используются там, где требуются высокая термостойкость, биосовместимость или особые электрические свойства.

Преимущества порошковых материалов

Рециклируемость: Несвязанный порошок возвращают в оборот, снижая отходы и себестоимость.

Поддержки не нужны: Роль поддержек выполняет сам порошок — можно печатать сложные полости и нависания.

Материалоэффективность: Спекается лишь то, что нужно, — особенно важно для дорогих металлов и ком�о�ит�в.

Сравнение с другими технологиями

Разнообразие: По функциональным материалам (особенно высокопроизводительные полимеры и металлы) SLS шире FDM/SLA.

Функциональность: Механические свойства SLS-деталей обычно выше, что делает их пригодными для конечного применения.

Финиш: SLA даёт более гладкую поверхность и микродеталь, но SLS — более «рабочие» детали, где важнее функция.

Преимущества SLS перед другими аддитивными методами

Широкая линейка материалов. От высокопрочных полимеров и металлов до композитов — выбор под задачу.

Сложные геометрии. Встроенные каналы, тонкие перемычки, поднутрения — без поддержек, прямо из порошкового ложа.

Прочность и долговечность. Близкая к изотропной механика делает детали пригодными для испытаний и эксплуатации.

Эффективность серий. «Укладка» множества деталей в объёме камеры ускоряет выпускаемость и снижает издержки.

Меньше отходов. Повторное использование порошка повышает устойчивость процесса.

В сравнении: SLA лидирует по финишу и микродетали, но SLS — по механике и сложности форм; FDM доступнее по входу, однако уступает по материалам и тонкой геометрии.

Практические применения SLS

Аэрокосмос и автоиндустрия. Лёгкие и прочные узлы (воздуховоды, элементы топливных систем), а также оснастка и приспособления. Улучшение удельной массы — вклад в эффективность.

Медицина и стоматология. Индивидуальные имплантаты, протезы, хирургические инструменты из биосовместимых материалов; точные модели и ортодонтические изделия.

Потребительские товары и fashion. Носимая электроника, кастом-очки, обувь и украшения с проработанной геометрией и �одг�н�о�.

Инду�триальные и инжиниринговые задачи. Функциональные прототипы, конечные детали, сложная оснастка, элементы с внутренними каналами для тепло- и гидродинамики, лёгкие конструкции для робототехники; выгодно для малых/средних серий.

Искусство и архитектура. Сложные модели, декоративные элементы и скульптуры с высокой детализацией и прочностью.

Сравнение SLS с другими технологиями 3D-печати

SLS vs FDM

Материалы: FDM — в основном термопластовые филаменты; у SLS — функциональные порошки (полимеры, металлы, композиты).

Поверхность и детали: SLS обеспечивает более ровную текстуру и сложные формы без поддержек.

Применимость: FDM — доступно для ранних прототипов; SLS — для функциональных прототипов и конечных деталей с повышенными требованиями.

SLS vs SLA

Долговечность: SLA — про финиш и микродеталь, но SLS обычно прочнее и «рабочее» для механических задач.

Свобода дизайна: Обе технологии печатают сложные формы, но в SLS несвязанный порошок поддерживает внутренние полости «сам собой».

Постобработка: SLA требует промывки и УФ-досушки; в SLS — в основном депудринг.

SLS vs DMLS

Материалы: DMLS — чисто металлы; SLS — шире известен по полимерам (при наличии и металловых вариантов).

Сложность и нагрузка: Обе дают сложные формы; DMLS — наиболее плотные и нагруженные детали для aero/auto.

Скорость и стоимость: Для полимеров SLS обычно быстрее и дешевле, чем металлопечать DMLS.

Как выбрать технологию

Материальные требования: Нужна долговечность и функциональность — SLS; важна оптика/финиш — SLA; бюджетные и простые прототипы — FDM.

Сложность/функция: Внутренние каналы, защёлки, тонкие стенки под нагрузкой — преимущество SLS.

Бюджет и тираж: Небольшие простые серии — FDM; средние партии сложных деталей — SLS.

Что мы можем в SLS-3D-печати

Selective Laser Melting (SLM) Service: быстрое прототипирование и выпуск изделий из никелевых, кобальтовых и нержавеющих сплавов.

Fused Deposition Modeling (FDM) Service: прототипы и функциональные детали, приспособления и оснастка, бюджетные модели.

Stereolithography (SLA) Service: высокая детализация, стоматология и медицина, ювелирные и арт-объекты.

Selective Laser Sintering (SLS) Service: сложные геометрии, конечные изделия, защёлкивающиеся узлы.

Multi Jet Fusion (MJF) Service: функциональные прототипы и конечные детали, сложные сборки, серийное производство.

Direct Metal Laser Sintering (DMLS) Service: компоненты для аэрокосмоса и авто, медицинские имплантаты и инструменты, теплообменники и спецоснастка.