DMLS 3D-печать в современной производстве быстрых прототипов

В сфере производства и разработки продуктов появление технологий 3D-печати стало важной вехой, обеспечив невиданную ранее гибкость, эффективность и инновационность при создании прототипов и конечных изделий. Среди этих преобразующих технологий лидирующие позиции заняло прямое лазерное спекание металлов (DMLS), особенно в услугах быстрого прототипирования. DMLS, подвид металлической 3D-печати, использует энергию лазера для послойного спекания металлического порошка в плотные, сложные и высокопрочные объекты непосредственно по цифровым моделям.

Разработанная как развитие семейства технологий лазерного спекания, DMLS радикально изменила подход к прототипированию металлических деталей. Она устраняет необходимость в традиционной оснастке, существенно сокращает сроки разработки и открывает новые возможности для конструкторских инноваций, обеспечивая геометрии, недостижимые при классических методах изготовления.

Понимание технологии DMLS

Direct Metal Laser Sintering (DMLS) — одна из вершин аддитивного производства металлами, позволяющая изготавливать детали, сочетающие сложность формы и прочность на уровне, недоступном традиционным методам. Ниже рассмотрены основы DMLS — от истоков до тонкостей работы — чтобы лучше понять её роль в современной промышленности.

Определение и развитие

Direct Metal Laser Sintering (DMLS) — это аддитивный процесс, в котором лазер спекает металлический порошок, послойно формируя монолитную структуру. В отличие от субтрактивных методов, DMLS строит деталь путём добавления материала, а не его удаления, что делает производство более эффективным и малoотходным.

Технология появилась в конце XX века; первые системы были представлены в начале 1990-х. Изначально её создавали для преодоления ограничений существующих методов, обеспечивая выпуск металлических деталей со сложной геометрией, внутренними каналами и высоким уровнем кастомизации.

Процесс DMLS: как это работает

Процесс DMLS включает несколько ключевых этапов:

Подготовка цифровой модели: В CAD создают 3D-модель детали. Затем модель «нарезают» на тонкие горизонтальные слои, которые служат путеводителем для машины DMLS.

Нанесение порошка: Тонкий слой металлического порошка равномерно распределяют по рабочей платформе внутри установки.

Лазерное спекание: Высокомощный лазер избирательно сплавляет частицы порошка, образуя монолитный слой. Траектория лазера точно следует контурам сечения, определённым «слайсингом» модели.

Послойное построение: После спекания слой платформу опускают, наносят новый слой порошка и повторяют цикл. Каждый последующий слой связывается с предыдущим, пока деталь не будет построена полностью.

Охлаждение и извлечение: Камера и деталь охлаждаются. Изделие извлекают из порошкового ложа, а излишки порошка счищают или используют повторно.

Ключевые узлы принтера DMLS

Лазерная система: Сердце DMLS-установки, отвечающее за плавление и спекание порошка. Мощность и точность лазера критичны для качества и свойств материала.

Порошковое ложе: Зона, где распределяется и спекается порошок. Оно поддерживает деталь в процессе построения и содержит материал для каждого нового слоя.

Система рекоутинга: Механизм, равномерно распределяющий новые слои порошка по рабочей области, обеспечивая стабильную толщину и плотность.

Преимущества DMLS в быстром прототипировании

Технология DMLS кардинально меняет ландшафт быстрого прототипирования металлических деталей. Она превосходит традиционные методы по ряду ключевых параметров, что критично для динамичных, ориентированных на инновации отраслей. Ниже — основные преимущества DMLS и причины, по которым инженеры и конструкторы активно её выбирают.

Скорость: от идеи к прототипу быстрее

Одно из главных достоинств DMLS — резкое сокращение времени от конструкторской идеи д� �из�че�ко�о пр�тотипа. В отличие от трудоёмких классических процессов, DMLS создаёт детали напрямую из цифровых файлов, без оснастки и длительной подготовки, что ускоряет разработку и даёт компаниям конкурентное преимущество.

Точность и сложность: новые горизонты дизайна

DMLS превосходно справляется с геометрически сложными изделиями и тонкими деталями, которые трудно или невозможно получить традиционными методами. Точность лазерного спекания обеспечивает узкие допуски и тонкие элементы, открывая путь к инновационным решениям — например, к внутренним каналам, решётчатым структурам и интеграции множества функций в одной детали без потери прочности.

Свойства материалов: функциональные прототипы

Важнейшее преимущество DMLS — сохранение присущих порошкам свойств, благодаря чему прототипы максимально близки к изделию, изготовленному традиционным способом. Такие детали можно полноценно испытывать в условиях, близких к реальной эксплуатации. Процесс поддерживает широкий спектр металлов — нержавеющие стали, титаны, алюминиевые и никелевые сплавы — что даёт гибкость в выборе материала под задачу.

Экономичность: оптимизация затрат на прототипирование

Хотя стартовые расходы на DMLS (оборудование и порошки) могут быть выше, в перспективе технология выгодна — особенно при малых и средних сериях. Отсутствие оснастки и низкий уровень отходов сокращают суммарные издержки, а консолидация нескольких компонентов в единую сложную деталь уменьшает время и стоимость сборки.

Материалы и их выбор для DMLS

DMLS поддерживает разнообразные материалы, каждый со своим набором свойств и преимуществ. Это критично для точной подстройки прототипов под требования применения — от аэрокосмики до индивидуальных медицинских имплантов. Понимание доступных материалов и критериев выбора позволяет максимизировать выгоды DMLS.

Обзор металлических порошков для DMLS

�ержа�еющ�е стали: Высокая прочность, коррозионная стойкость и долговечность делают их универсальным выбором для функциональных прототипов и конечных изделий в жёстких средах.

Титановые сплавы: Отличаются превосходным соотношением прочности к массе и биосовместимостью, поэтому востребованы в аэрокосмике, автопроме и медицине для лёгких и высокопрочных деталей.

Алюминиевые сплавы: Обладают хорошей теплопроводностью и малой массой, применяются там, где важны теплоотвод и снижение веса без потери прочности.

Никелевые сплавы: Имеют высокую жаропрочность и сохраняют прочностные характеристики при высоких температурах, что важно для деталей турбин, форсунок и других узлов горячего тракта.

Критерии выбора материалов для проектов DMLS

Подбор материала зависит от ряда факторов:

Механические свойства: Прочность, пластичность и усталостная выносливость особенно важны для нагруженных деталей и длительного ресурса.

Термостойкость и теплопроводность: Критичны для компонентов, работающих при повышенных температурах.

Биосовместимость: Для медицинских изделий требуются материалы, безопасные для организма.

Коррозионная стойкость: В агрессивных средах она определяет долговечность и надёжность.

Чистота материала и размер частиц порошка

Качество деталей DMLS существенно зависит от чистоты порошка и однородности гранулометрии. Высокая чистота снижает риск включений и дефектов, а равномерный размер частиц обеспечивает гладкие слои и оптимальную плотность спечённой структуры. При выборе материалов важно учитывать эти параметры.

Применения DMLS в различных отраслях

DMLS получила широкое распространение благодаря способности быстро выпускать металлические прототипы и детали со с�ожно� г�ометри�й и превосходными механическими свойствами. Сокращение сроков и отказ от традиционной оснастки открыли новые возможности для разработки продуктов. Ниже — примеры влияния DMLS в ключевых секторах.

Аэрокосмическая отрасль

Здесь крайне важны легковесность и прочность. DMLS позволяет создавать детали со сложными внутренними структурами (например, решётками), существенно снижая массу без потери жёсткости. Часто печатают лопатки, форсунки, воздуховоды, повышая эффективность и топливную экономичность.

Медицина

Отрасль особенно выигрывает от кастомизации: импланты, хирургические инструменты и ортопедические изделия изготавливают по индивидуальной анатомии пациента, что улучшает исходы лечения. Биосовместимость титановых сплавов делает DMLS подходящей для протезов и стоматологических систем.

Автопром

DMLS незаменима в прототипировании и выпуске узлов для высокопроизводительных автомобилей. Она ускоряет циклы итераций для деталей трансмиссии, выхлопа, двигателя и др., обеспечивая лёгкие и прочные компоненты и повышая эффективность автомобиля.

Оснастка и пресс-формы

DMLS революционизировала изготовление оснастки благодаря возможности прямой печати форм с конформными каналами охлаждения, повторяющими контуры полости. Это улучшает тепловой режим литья под давлением или инжекционного формования, сокращает цикл и повышает качество пластмассовых деталей.

Энергетика

Технология востребована для компонентов ВИЭ, а также узлов нефте- и газодобычи, работающих в жёстких условиях. Устойчивость к высоким температурам и давлениям делает DMLS инструментом для повышения надёжности и эффективности энергооборудования.

Сравнение DMLS с другими технологиями металлической 3D-печати

DMLS заняла сильные позиции в металлопечати, но не является единственным вариантом. Чтобы полноценно оценить потенциал DMLS, полезно сопоставить её с металл-джеттингом связующим (MBJ) и электронно-лучевым плавлением (EBM). Ниже — краткое сравнение, помогающее подобрать оп�и�аль�у� техно�о�и� под �онкретные требования.

DMLS vs. Metal Binder Jetting (MBJ)

Процесс и материалы: DMLS послойно сплавляет порошок лазером, тогда как MBJ распределяет слой порошка и селективно наносит связующее; затем заготовку спекают в печи до конечной прочности.

Скорость и стоимость: MBJ обычно быстрее и выгоднее для больших партий (благодаря одновременной печати множества деталей), но DMLS обеспечивает более высокую плотность и свойства материала — предпочтительно для функциональных прототипов и нагруженных узлов.

Поверхность и деталировка: Изделия DMLS, как правило, выходят с лучшим качеством поверхности и проработкой, тогда как MBJ чаще требует дополнительной доводки.

DMLS vs. Electron Beam Melting (EBM)

Источник энергии: В DMLS используется лазер, в EBM — электронный пучок; это влияет на совместимые материалы и свойства деталей.

Совместимость материалов: EBM особенно подходит для отражающих и теплопроводных материалов (например, титановых сплавов), сложных для лазерных систем. DMLS, напротив, поддерживает более широкий набор сталей, алюминиевых и никелевых сплавов.

Применение: EBM отлично проявляет себя при вакууме и высоких температурах — это ценно в авиа- и космических задачах. DMLS гибче по части сложности геометрии и широко применяется для функциональных прототипов и серийных деталей.

Когда выбирать DMLS

Выбор между DMLS и альтернативами зависит от:

Сложности и точности: Способность DMLS изготавливать сложные детали с узкими допусками часто делает её оптимальной для тонких и функциональных конструкций.

Материалов: Требуемые свойства сильно влияют на выбор. Широкая «палитра» DMLS упрощает подбор под конкретные требования.

Тиража и бюджета: Для малых и средних серий, где важны точность и свойства, DMLS часто оказывается экономичнее, несмотря на более дорогой старт.

Оптимизация конструкции под DMLS

Чтобы раскрыть потенциал DMLS, важно проектировать изделие с учётом особенностей процесс�. Ниж� � л�ч�ие прак�ики, поз�оляющие повысить технологичность, производительность и функциональность деталей.

DfAM: проектирование для аддитивного производства

«Сложность — бесплатно»: DMLS позволяет интегрировать внутренние каналы, облегчённые решётки и сложные элементы без роста себестоимости. Стоит мыслить вне рамок традиционной технологичности.

Самонесущие формы: Минимизация поддержек снижает стоимость и улучшает поверхность. Как ориентир: элементы с углом >45° к платформе зачастую не требуют поддержек.

Материалы в контексте проектирования

Правильный выбор сплава: Исходит из назначения детали: требуемые механические, термические и коррозионные характеристики.

Учёт термодеформаций: Высокие температуры печати могут вызывать коробление — это нужно предусматривать, особенно для длинных тонких элементов.

Ориентация и стратегия построения

Ориентация для качества: Положение на платформе влияет на шероховатость и свойства. Критичные поверхности часто выгоднее ориентировать вертикально и одновременно снижать потребность в поддержках.

Нестинг для эффективности: Компоновка нескольких деталей в одном объёме повышает использование камеры и уменьшает стоимость, требуя при этом аккуратного планирования.

Финишная обработка

Проектирование с учётом пост-процессов: Механическая обработка, полировка, термообработка — всё это стоит предусмотреть на этапе дизайна.

Ожидания по шероховатости: Иногда для функционала или эстетики необходима дополнительная доводка — это нужно закладывать заранее.

Софт и симуляции

Использование специализированного ПО: Современные CAD/CAE-инструменты для аддитивных технологий помогают предсказывать поведение изделия и сокращают число физических итераций.

Что мы предлагаем в сфере 3D-�ечати

Direct Metal Laser Sintering (DMLS) стала мощным драйвером быстрого прототипирования и аддитивного производства, позволяя конструкторам выходить за рамки традиционной технологичности. Как показано выше, DMLS даёт преимущества — от сложной геометрии и широкого выбора материалов до сокращения time-to-market — и подходит не только для прототипов, но и для функциональных серийных деталей.

Сравнение с другими методами подчёркивает уникальный баланс DMLS между точностью, свойствами и эффективностью. Однако для полного раскрытия потенциала важно оптимизировать конструкцию под процесс и следовать принципам DfAM.

Услуга Selective Laser Melting (SLM): быстрое прототипирование и производство деталей из никелевых, кобальтовых и коррозионностойких суперсплавов.

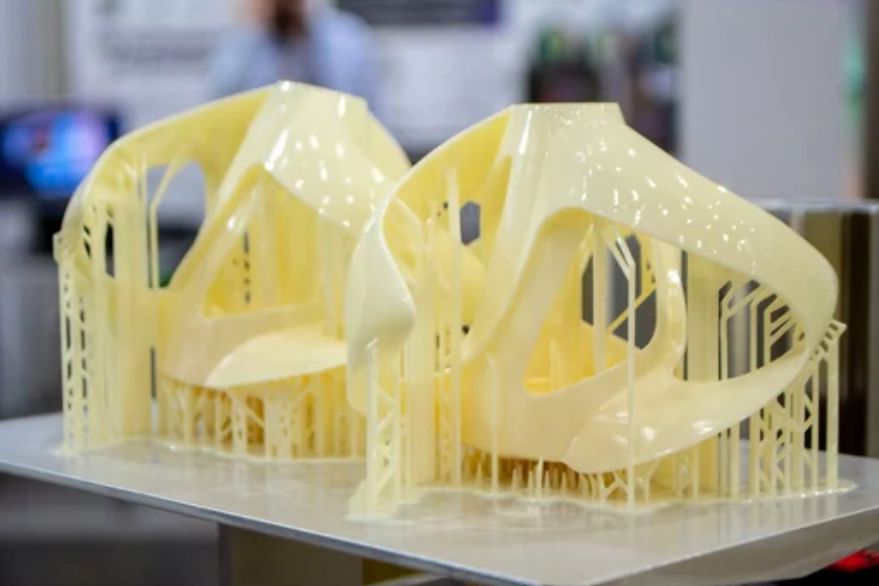

Услуга Fused Deposition Modeling (FDM): прототипы и функциональные детали, приспособления, малобюджетные модели.

Услуга Stereolithography (SLA): высокодетализированные модели, дентальные и медицинские приложения, ювелирные изделия и арт-объекты.

Услуга Selective Laser Sintering (SLS): сложные геометрии, конечные изделия, защёлкивающиеся соединения.

Услуга Multi Jet Fusion (MJF): функциональные прототипы и конечные изделия, сложные сборки, средние и крупные партии.

Услуга Direct Metal Laser Sintering (DMLS): аэрокосмические и автомобильные компоненты, медицинские импланты и инструменты, теплообменники и специальная оснастка.