जिंक डाई कास्टिंग बनाम एल्युमिनियम डाई कास्टिंग: क्या अंतर है?

डाई कास्टिंग एक बहुमुखी और दक्ष विनिर्माण प्रक्रिया है जो जटिल आकारों और उत्कृष्ट आयामी शुद्धता वाली उच्च-गुणवत्ता की धातु भागों का उत्पादन करती है। मूल रूप से, डाई कास्टिंग में पिघली धातु को उच्च दबाव में मोल्ड कैविटी में प्रविष्ट कराया जाता है। यह विधि अपनी गति, सटीकता और अंतिम उत्पाद की श्रेष्ठ गुणवत्ता के कारण पसंद की जाती है।

डाई कास्टिंग में सामग्री का चयन निर्णायक भूमिका निभाता है। धातु का चयन भाग के गुणों को प्रभावित करता है और उत्पादन प्रक्रिया, लागत, तथा अनुप्रयोग उपयुक्तता पर असर डालता है। विभिन्न धातुओं में से जिंक और एल्युमिनियम दो सबसे लोकप्रिय विकल्प हैं, जिनमें प्रत्येक अपनी विशिष्ट विशेषताएँ लाता है।

जिंक डाई कास्टिंग बनाम एल्युमिनियम डाई कास्टिंग के बीच अंतर

सामग्री के गुण: कास्ट एल्युमिनियम और जिंक

अपने डाई-कास्टिंग प्रोजेक्ट के लिए उपयुक्त धातु चुनने हेतु एल्युमिनियम और जिंक के गुणों को समझना अत्यंत महत्वपूर्ण है। प्रत्येक धातु में विशिष्ट भौतिक और यांत्रिक विशेषताएँ होती हैं जो उसके प्रदर्शन और विभिन्न अनुप्रयोगों के लिए उपयुक्तता को प्रभावित करती हैं।

जिंक:

भौतिक गुण:

घनत्व: जिंक का घनत्व लगभग 6.6 से 7.0 g/cm³ होता है, जो एल्युमिनियम की तुलना में काफी अधिक है। यह अधिक घनत्व वजन-संवेदनशील अनुप्रयोगों में लाभकारी हो सकता है।

गलनांक: जिंक लगभग 420°C (788°F) पर पिघलता है, जो कई अन्य धा�ुओं की तुलना में अपेक्षाकृत कम है। यह कम गलनांक कास्टिंग के दौरान ऊर्जा खपत को घटाता है।

यांत्रिक गुण:

मजबूती: जिंक मिश्रधातुएँ अपनी उच्च मजबूती और कठोरता के लिए जानी जाती हैं। वे पर्याप्त यांत्रिक तनाव सह सकती हैं, जिससे वे उच्च-मजबूती वाले अनुप्रयोगों के लिए आदर्श बनती हैं।

कठोरता: जिंक सामान्यतः एल्युमिनियम से अधिक कठोर होता है और अच्छी घिसाव-प्रतिरोधक क्षमता प्रदान करता है।

सामान्य कास्ट जिंक मिश्रधातुएँ:

एल्युमिनियम:

भौतिक गुण:

घनत्व: एल्युमिनियम हल्का होता है, जिसका घनत्व लगभग 2.7 g/cm³ है। यह हल्कापन एयरोस्पेस और ऑटोमोटिव उद्योगों में अत्यंत महत्वपूर्ण है।

गलनांक: एल्युमिनियम का गलनांक जिंक से अधिक होता है, सामान्यतः लगभग 660°C (1220°F)। कास्टिंग हेतु अधिक ऊर्जा की आवश्यकता होती है, परन्तु यह उच्च तापमान अनुप्रयोगों की अनुमति देता है।

यांत्रिक गुण:

मजबूती: यद्यपि जिंक जितनी मजबूत नहीं, फिर भी एल्युमिनियम मिश्रधातुएँ अच्छी मजबूती प्रदान करती हैं, विशेषकर उपयुक्त उपचार या मिश्रधातुकरण पर।

कठोरता: एल्युमिनियम सामान्यतः जिंक से नरम होता है, लेकिन इसकी मिश्रधातुओं का उपचार कर कठोरता और मजबूती बढ़ाई जा सकती है।

सामान्य कास्ट एल्युमिनिय� मिश्रधातुएँ:

गुणों का तुलनात्मक विश्लेषण:

वजन और घनत्व: जिंक भारी और घना होता है, जो छोटे, वजनी घटकों के लिए लाभकारी है। एल्युमिनियम की हल्कापन गतिशीलता-केंद्रित अनुप्रयोगों के लिए आदर्श है।

मजबूती और कठोरता: जिंक सामान्यतः अधिक मजबूती और कठोरता प्रदान करता है, जिससे यह टिकाऊ भागों के लिए उपयुक्त बनता है। एल्युमिनियम, यद्यपि नरम, उच्च मजबूती हेतु मिश्रधातुकरण किया जा सकता है।

गलनांक: जिंक का कम गलनांक निम्न ऊर्जा लागत और सरल कास्टिंग का संकेत देता है, जबकि एल्युमिनियम का उच्च गलनांक उच्च तापमान वातावरण में उपयोग की अनुमति देता है।

मोल्ड का जीवन और आकार

डाई कास्टिंग में डाइज़ (मोल्ड) की टिकाऊपन और प्रदर्शन अत्यंत महत्वपूर्ण कारक हैं, जो उत्पादित भागों की गुणवत्ता और प्रक्रिया की समग्र लागत-प्रभावशीलता दोनों को प्रभावित करते हैं। एल्युमिनियम और जिंक डाई कास्टिंग के बीच मोल्ड का अपेक्षित जीवन और कास्टिंग के सामान्य आकार काफी भिन्न होते हैं।

एल्युमिनियम और जिंक डाई कास्टिंग के लिए मोल्ड जीवन:

एल्युमिनियम डाई कास्टिंग मोल्ड: एल्युमिनियम कास्टिंग में उच्च गलन तापमान शामिल होता है, जो मोल्ड पर तेज ��������������िसावट का कारण बन सकता है। सामान्यतः, एक एल्युमिनियम डाई-कास्टिंग मोल्ड 100,000 से 150,000 शॉट्स तक चल सकता है, जो मोल्ड की जटिलता और रखरखाव पर निर्भर करता है। उच्च तापमान अधिक मजबूत और अक्सर अधिक महंगे मोल्ड सामग्रियों के उपयोग की आवश्यकता भी पैदा करते हैं।

जिंक डाई कास्टिंग मोल्ड: जिंक का कम गलनांक मोल्ड पर कम तनाव डालता है, जिससे उसका जीवन काफी बढ़ जाता है। जिंक डाई-कास्टिंग मोल्ड 1 मिलियन से अधिक 2 मिलियन शॉट्स तक चल सकता है, जो एल्युमिनियम की तुलना में काफी अधिक है। प्रारंभिक निवेश के बावजूद, यह विस्तारित जीवनकाल दीर्घकालिक लागत को कम कर सकता है।

एल्युमिनियम और जिंक के लिए सामान्य डाई कास्टिंग आकार:

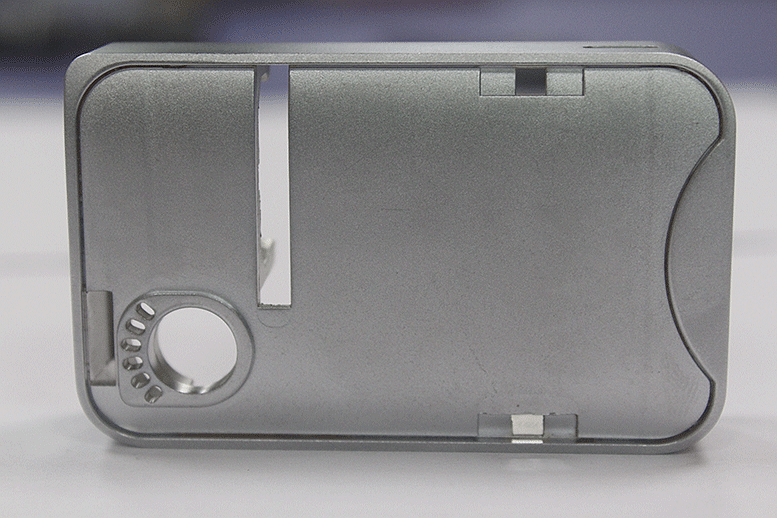

एल्युमिनियम डाई कास्टिंग आकार: एल्युमिनियम का कम घनत्व बड़े भागों की कास्टिंग की अनुमति देता है, जबकि वजन प्रबंधनीय रहता है। इससे एल्युमिनियम डाई कास्टिंग ऑटोमोटिव और एयरोस्पेस उद्योगों में बड़े घटकों के लिए आदर्श बनती है, जहाँ आकार-से-वजन अनुपात एक प्रमुख विचार है।

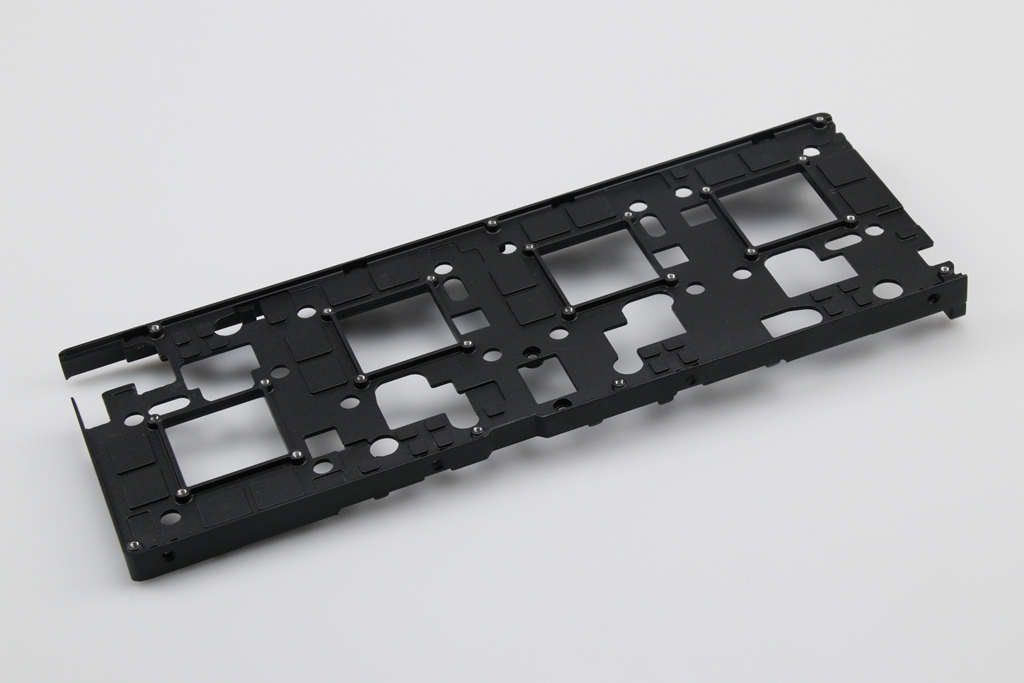

जिंक डाई कास्टिंग आकार: जिंक सामान्यतः छोटे, अधिक जटिल घटकों के लिए उपयोग किया जाता है, इसकी उच्च घनत्व और उत्कृष्ट तरलता के कारण, जो विस्तृत डिज़ाइनों में सटीकता की अनुमति देते हैं। जिंक का वजन इसे बड़े भागों के लिए कम उपयुक्त बनाता है, लेकिन तंग टॉलरेंस वाले छोटे, जटिल घटकों के लिए आदर्श है।

टॉलरेंस और सतह फिनिश क्षमताएँ

डाई कास्टिंग में सटीक टॉलरेंस और उच्च-गुणवत्ता की सतह फिनिश प्राप्त करना अंतिम उत्पाद की कार्यक्षमता और सौंदर्य के लिए महत्वपूर्ण है। अंतर्निहित सामग्री गुणों के कारण एल्युमिनियम और जिंक डाई कास्टिंग इन क्षेत्रों में भिन्न क्षमताएँ प्रदर्शित करते हैं।

एल्युमिनियम डाई कास्टि���� की ������� ��्षमता:

एल्युमिनियम डाई कास्टिंग ±0.002 इंच प्रति इंच तक की टॉलरेंस प्राप्त कर सकती है, जो अधिकांश अनुप्रयोगों के लिए उपयुक्त है। हालाँकि, एल्युमिनियम के थर्मल फैलाव और संकुचन के कारण अधिक कड़े टॉलरेंस को लगातार बनाए रखना चुनौतीपूर्ण हो सकता है।

हाई-स्पीड उत्पादन आयामी स्थिरता को प्रभावित करता है, जिसके कारण प्रिसीजन अनुप्रयोगों हेतु पोस्ट-प्रोसेसिंग की आवश्यकता पड़ सकती है।

जिंक डाई कास्टिंग की टॉलरेंस क्षमता:

जिंक अधिक कड़े टॉलरेंस प्राप्त करने में उत्कृष्ट है, अक्सर ±0.0015 इंच प्रति इंच तक बनाए रखता है। जिंक मिश्रधातुओं की उत्कृष्ट फ्लो विशेषताएँ जटिल ज्यामितियों में भी मोल्ड विवरणों की सटीक प्रतिकृति सक्षम करती हैं।

डाई-कास्टिंग प्रक्रिया में जिंक की स्थिरता बड़े उत्पादन रन में भी सुसंगत टॉलरेंस सुनिश्चित करती है।

एल्युमिनियम डाई कास्टिंग की सामान्य सतह फिनिशिंग:

एल्युमिनियम डाई कास्टिंग को विभिन्न सतह उपचारों से फिनिश किया जा सकता है, जैसे पाउडर कोटिंग, पेंटिंग, एनोडाइजिंग, या प्लेटिंग। ये फिनिश जंग-प्रतिरोध बढ़ाते हैं और सौंदर्य अपील में सुधार करते हैं।

एल्युमिनियम डाई कास्टिंग की प्राकृतिक सतह अपेक्षाकृत चिकनी होती है, लेकिन उच्च-चमक वाली फिनिश की आवश्यकता वाले अनुप्रयोगों के लिए अतिरिक्त सैंडिंग या पॉलिशिंग की आवश्यकता हो सकती है।

जिंक डाई कास्टिंग की सामान्य सतह फिनिशिंग:

जिंक डाई कास्टिंग में स्वाभाविक रूप से श्रेष्ठ सतह फिनिश होती है, जिससे ����� ��������न��म पोस्ट-प्रोसेसिंग की आवश्यकता पड़ती है। इन्हें रूप-सौंदर्य या कार्य में सुधार हेतु आसानी से प्लेट, पेंट या कोट किया जा सकता है।

मोल्ड से सीधे चिकनी, उच्च-गुणवत्ता वाली सतह प्राप्त करना एक बड़ा लाभ है, विशेषकर डेकोरेटिव या दृश्य घटकों के लिए।

पतली दीवार (थिन वॉल) क्षमताएँ

पतली दीवारों वाले भागों का उत्पादन करने की क्षमता डाई कास्टिंग का एक मूल्यवान पहलू है, जो अंतिम उत्पाद के वजन और सामग्री उपयोग को प्रभावित करता है। सामग्री गुणों और कास्टिंग व्यवहार से प्रभावित होकर एल्युमिनियम और जिंक मिश्रधातुओं की थिन वॉल कास्टिंग के लिए भिन्न क्षमताएँ होती हैं।

एल्युमिनियम डाई कास्टिंग की थिन वॉल क्षमताएँ:

न्यूनतम दीवार मोटाई: एल्युमिनियम डाई कास्टिंग सामान्यतः लगभग 0.09 इंच (2.3 mm) की न्यूनतम दीवार मोटाई हासिल करती है। यह एल्युमिनियम की अच्छी फ्लोएबिलिटी और ठोस होने के दौरान अपेक्षाकृत कम सिकुड़न के कारण है।

ApplicationsAluminum's कम वजन और मजबूती इसे पतली दीवारों वाले बड़े घटकों के लिए उपयुक्त बनाते हैं, और यह ऑटोमोटिव व एयरोस्पेस उद्योगों में आम है जहाँ वजन घटाना महत्वपूर्ण है।

चुनौतियाँ: एल्युमिनियम की पतली दीवार कास्टिंग में समान रूप से ठंडा करना सुनिश्चित करना और वार्पिंग या पोरोसिटी जैसे दोषों से बचना अधिक चुनौतीपूर्ण होता है, जिसके लिए सटीक नियंत्रण आवश्यक है।

जिंक डाई कास्टिंग की थिन वॉल क्षमताएँ:

न्यूनतम दीवार मोटाई: जिंक मिश्रधातुएँ और भी पतली दीवारें प्रदान कर सकती हैं, क्षमताएँ 0.02 इंच (0.5 mm) तक। यह जिंक की उत्कृष्ट तरलता और �� ����������क का प�ि�ाम ��ै, जो पतले सेक्शंस वाले जटिल मोल्ड्स को भरने में सहायक है।

अनुप्रयोग: बहुत पतली दीवारों की कास्टिंग की क्षमता जिंक को इलेक्ट्रॉनिक्स, उपभोक्ता उत्पादों और जटिल यांत्रिक असेंबलियों में उपयोग होने वाले छोटे, जटिल भागों के लिए आदर्श बनाती है।

लाभ: जिंक की श्रेष्ठ थिन वॉल क्षमताएँ विस्तृत, उच्च-सटीकता वाले घटकों के उत्पादन को सक्षम करती हैं, साथ ही मजबूती और टिकाऊपन बनाए रखती हैं।

सारांशतः, थिन वॉल कास्टिंग के मामले में जिंक एल्युमिनियम की तुलना में बेहतर क्षमताएँ प्रदान करता है, जिससे अधिक सूक्ष्म और जटिल डिज़ाइन संभव होते हैं। एल्युमिनियम, यद्यपि जिंक जितनी पतली दीवारें सक्षम नहीं, फिर भी मध्यम दीवार मोटाई वाले हल्के घटकों के लिए एक सशक्त विकल्प है। थिन वॉल अनुप्रयोगों के लिए इन दोनों सामग्रियों के बीच चयन परियोजना की आवश्यकताओं—भाग का आकार, जटिलता, और प्रयोजन—पर आधारित होना चाहिए।

अनुप्रयोग और उद्योग उपयोग

पहलू | एल्युमिनियम डाई कास्टिंग | जिंक डाई कास्टिंग |

|---|---|---|

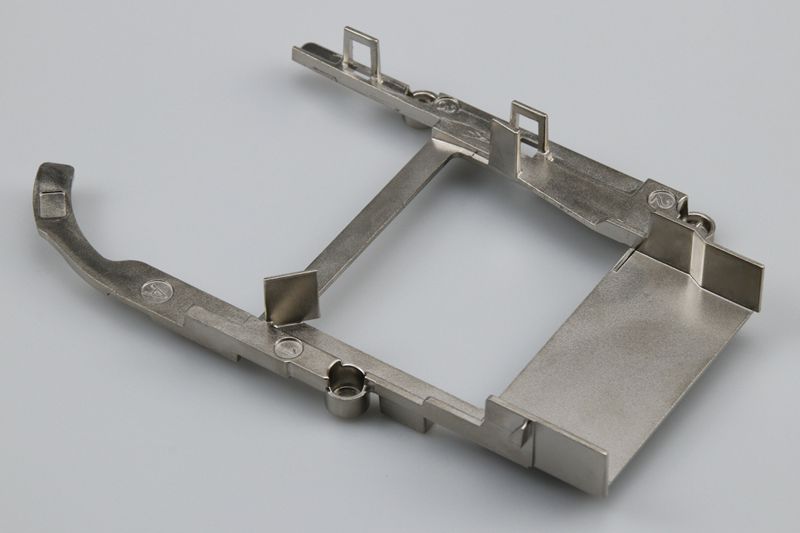

ऑटोमोटिव उद्योग | इंजन भाग, ट्रांसमिशन कॉम्पोनेन्ट्स और बॉडी पैनल हेतु उपयोग। हल्के वजन और मजबूती के लिए पसंदीदा। | सीट बेल्ट घटक और एयरबैग हाउसिंग जैसे सुरक्षा-सम्बंधी भागों में उपयोग, उच्च इम्पैक्ट स्ट्रेंथ के कारण। |

एयरोस्पेस उद्योग | लैंडिंग गियर और संरचनात्मक तत्व जैसे एअरक्राफ्ट घटकों के लिए आदर्श, कम घनत्व और उच्च ताप-प्रतिरोध के कारण। | - |

उपभोक्ता इलेक्ट्रॉनिक्स | लैपटॉप �े�, हीट �ि�क ��र अन्य ह�उ�िंग ��ें प्रचलित—थर्मल कंडक्टिविटी और सौंदर्य अपील के लिए। | कनेक्टर्स और शील्डिंग केस में उपयोग—उत्कृष्ट विद्युतचुंबकीय शील्डिंग गुणों के कारण। |

आउटडोर उपकरण | बाइसिकल फ्रेम और कैंपिंग गियर जैसे बाहरी/खेल उपकरण के लिए उपयुक्त—टिकाऊपन और जंग-प्रतिरोध के कारण। | - |

प्रिसीजन कॉम्पोनेन्ट्स | - | यांत्रिक उपकरणों, ताले और गियर्स के सटीक घटकों के लिए उत्तम—तंग टॉलरेंस और सूक्ष्म विवरण प्राप्त करने की क्षमता। |

उपभोक्ता उत्पाद | - | घरेलू उपकरण, खिलौने और सजावटी वस्तुओं के टिकाऊ, उच्च-गुणवत्ता वाले घटकों में सामान्य उपयोग। |

लागत संबंधी विचार

विनिर्माण में लागत एक महत्वपूर्ण कारक है, और डाई कास्टिंग भी इसका अपवाद नहीं है। एल्युमिनियम और जिंक पर विचार करते समय मोल्ड लागत, डाई कास्टिंग लागत, सामग्री लागत और पोस्ट-प्रोसेसिंग लागत सहित विभिन्न लागत तत्व शामिल होते हैं।

मोल्ड लागत:

एल्युमिनियम: उच्च गलनांक के कारण उच्च-ग्रेड, ऊष्मा-प्रतिरोधी मोल्ड सामग्रियों की आवश्यकता होती है, जिससे लागत बढ़ती है। हालांकि, कास्टिंग के दौरान थर्मल तनाव के कारण इन मोल्ड्स का जीवनकाल कम होता है।

जिंक: जिंक का कम गलनांक कम महंगी मोल्ड सामग्री उपयोग की अनुमति देता है। कम थर्मल तनाव के कारण मोल्ड जीवन लंबा होने से दीर्घकालीन निवेश अधिक किफायती हो जाता है।

डाई कास्टिंग लागत:

एल्युमिनियम: पिघलाने हेतु अधिक ऊर्जा और अतिरिक्त कूलिंग सिस्टम के कारण प्रक्रिया सामान्यतः अधिक महंगी होती है।

जिंक: कम गलनांक के कारण कास्टिंग क� द����ा�� ऊर्जा �प� क�� होती �ै, जिससे प्रक्रिया अधिक लागत-कुशल बनती है।

सामग्री लागत:

एल्युमिनियम: बाजार स्थितियों पर निर्भर उतार-चढ़ाव के साथ, सामान्यतः जिंक से अधिक महंगा होता है।

जिंक: सामान्यतः एल्युमिनियम से कम महंगा होता है, कच्चे माल के रूप में अधिक किफायती समाधान प्रदान करता है।

पोस्ट-प्रोसेसिंग लागत:

एल्युमिनियम: भागों को अतिरिक्त पोस्ट-प्रोसेसिंग, जैसे मशीनिंग या सतह उपचार की आवश्यकता हो सकती है, जो कुल लागत बढ़ा सकते हैं।

जिंक: जिंक कास्टिंग अक्सर उत्कृष्ट सतह फिनिश और सटीकता के कारण न्यूनतम पोस्ट-प्रोसेसिंग की आवश्यकता रखती है, जिससे अतिरिक्त लागत कम हो सकती है।

लाभ और सीमाएँ

डाई कास्टिंग में प्रयुक्त प्रत्येक धातु विशिष्ट लाभ प्रदान करती है और कुछ सीमाओं का सामना करती है। इन्हें समझना निर्माताओं को अपनी विशिष्ट जरूरतों के आधार पर सूचित निर्णय लेने में मदद करता है।

जिंक:

डाई कास्टिंग में लाभ:

उच्च मजबूती और टिकाऊपन: जिंक मिश्रधातुएँ उच्च मजबूती और कठोरता के लिए जानी जाती हैं, जो इन्हें हेवी-ड्यूटी अनुप्रयोगों के लिए आदर्श बनाती हैं।

प्रिसीजन और विवरण: जिंक की उत्कृष्ट तरलता जटिल और विस्तृत भागों की कास्टिंग की अनुमति देती है, तंग टॉलरेंस प्राप्त होते हैं।

मोल्ड का लंबा जीवन: जिंक का कम गलनांक डाई का जीवन बढ़ाता है, दीर्घकालीन लागत कम करता है।

श्रेष्ठ सतह फिनिश: जिंक कास्टिंग सामान्यतः श्रेष्ठ सतह फिनिश देती हैं, जिससे पोस्ट-प्रोसेसिंग की आवश्यकता घट जाती है।

सीमाएँ और चुनौतियाँ:

वजन: जिंक एल्युमिनियम से भारी है, जो उन अनुप्रयोगों में नुकसानदेह हो सकता है जहाँ वजन महत्वपूर्ण हो।

आकार सीमाएँ: वजन ��े कारण ब�़� भ��गो�� के ल�ए ��ि��क कम उप�ुक्त है।

जंग प्रतिरोध: यद्यपि अच्छा है, पर सामान्यतः एल्युमिनियम से कम होता है, जो कुछ वातावरणों में उपयोग सीमित कर सकता है।

एल्युमिनियम:

डाई कास्टिंग में लाभ:

हल्कापन: कम घनत्व उन स्थितियों में आदर्श है जहाँ वजन घटाना महत्वपूर्ण है, जैसे ऑटोमोटिव और एयरोस्पेस।

उच्च तापमान प्रदर्शन: एल्युमिनियम उच्च तापमान सह सकता है, उच्च-ताप अनुप्रयोगों के लिए उपयुक्त।

जंग प्रतिरोध: एल्युमिनियम प्राकृतिक ऑक्साइड परत बनाता है, जो उत्कृष्ट जंग-प्रतिरोध प्रदान करती है।

रिसाइक्लेबिलिटी: एल्युमिनियम अत्यधिक रीसायक्लेबल है, जो पर्यावरण और लागत दोनों के दृष्टिकोण से लाभकारी है।

सीमाएँ और चुनौतियाँ:

मोल्ड जीवन: उच्च गलनांक डाई का जीवन कम करता है।

लागत: कच्चा माल और कास्टिंग प्रक्रिया, दोनों ही, सामान्यतः जिंक से महँगे होते हैं।

टॉलरेंस और सतह फिनिश: जिंक जितनी सटीकता और सतह गुणवत्ता प्राप्त करना अधिक चुनौतीपूर्ण हो सकता है और अतिरिक्त प्रोसेसिंग की आवश्यकता पड़ सकती है।

डाई-कास्टिंग निर्माताओं के लिए निर्णय कारक:

अनुप्रयोग आवश्यकताएँ: आवश्यक मजबूती, वजन, और ऊष्मा/संक्षारक वातावरण के संपर्क के आधार पर चुनें।

लागत-प्रभावशीलता: सामग्री, उत्पादन और पोस्ट-प्रोसेसिंग सहित कुल लागत पर विचार करें।

प्रिसीजन और विवरण: अत्यधिक विस्तृत या जटिल भागों के लिए जिंक बेहतर हो सकता है।

पर्यावरणीय विचार: एल्युमिनियम की रिसाइक्लेबिलिटी पर्यावरण-सम्बंधी परियोजनाओं में निर्णायक कारक हो सकती है।

एल्युमिनियम डाई कास्टिंग कब चुनें

डाई-कास्टिंग प्रोजेक्ट के लिए सही सामग्री का चुनाव वांछित गुणवत्ता, कार्यक्षमता और लागत-प्रभावशीलता प्र�प्� क��ने के लि� महत��व��ूर��ण है। �ल�युमि�ियम डाई कास्टिंग को अक्सर इसके विशिष्ट गुणों और कुछ अनुप्रयोगों में लाभों के कारण चुना जाता है। यहाँ वे परिस्थितियाँ हैं जहाँ एल्युमिनियम डाई कास्टिंग पसंदीदा होती है:

हल्के वजन की आवश्यकता: एल्युमिनियम का कम घनत्व ऑटोमोटिव और एयरोस्पेस उद्योगों के लिए आदर्श है, जहाँ प्रदर्शन और ईंधन दक्षता हेतु वजन कम करना आवश्यक है।

उच्च तापमान अनुप्रयोग: एल्युमिनियम की उच्च तापमान पर बिना मजबूती खोए काम करने की क्षमता इंजन भागों, कुकवेयर और लाइटिंग फिक्स्चर्स जैसे अनुप्रयोगों में लाभ देती है।

जंग-प्रतिरोध आवश्यकताएँ: ऐसे वातावरण जहाँ भाग नमी या रसायनों के संपर्क में हों, एल्युमिनियम का प्राकृतिक जंग-प्रतिरोध बड़ा लाभ है। यह समुद्री अनुप्रयोगों, आउटडोर उपकरण और ऑटोमोबाइल के हुड के नीचे के घटकों के लिए उपयुक्त बनाता है।

मध्यम दीवार मोटाई के साथ जटिल ज्यामितियाँ: एल्युमिनियम की अच्छी फ्लो विशेषताएँ जटिल आकारों और मध्यम दीवार मोटाई वाले भागों के लिए उपयुक्त हैं, जो मजबूती और विवरण दोनों सुनिश्चित करती हैं।

पर्यावरणीय विचार: यदि रिसाइक्लेबिलिटी और पर्यावरण-मित्रता महत्वपूर्ण हैं, तो एल्युमिनियम पुनर्चक्रण में आसानी और रीसाइकल्ड सामग्री की उपलब्धता के कारण श्रेष्ठ विकल्प है।

टिकाऊ, उच्च-मजबूती वाले भाग: एल्युमिनियम मिश्रधातुएँ अपनी मजबूती और टिकाऊपन के लिए जानी जाती हैं, जो यांत्रिक अनुप्रयोगों, ऑटोमोटिव सुरक्षा विशेषताओं और अन्य उच्च-मजबूती आवश्यकताओं के मजबूत घटकों के उत्पादन में महत्वपूर्ण हैं।

बड़े भागों का उत्पादन: हल्केपन के कारण एल्युमिनियम जिंक की तुलना में बड़े भागों क� लि�� अधिक �प�ुक�त है, �का� और हैंडलिंग �े बीच संतुलन बनाते हुए।

लंबे उत्पादन रन: यद्यपि एल्युमिनियम मोल्ड का जीवन जिंक से कम होता है, फिर भी यह लंबे उत्पादन रन के लिए उपयुक्त है, जिससे कई परिदृश्यों में एल्युमिनियम लागत-प्रभावी विकल्प बनता है।

जिंक डाई कास्टिंग कब चुनें

अपनी विशिष्ट विशेषताओं और लाभों के कारण कई परिस्थितियों में जिंक डाई कास्टिंग वरीयता प्राप्त करती है। एल्युमिनियम जैसी अन्य सामग्रियों के बजाय कब जिंक चुनना चाहिए, यह समझना उत्पाद प्रदर्शन, लागत दक्षता और गुणवत्ता में सुधार कर सकता है। यहाँ प्रमुख स्थितियाँ हैं जहाँ जिंक डाई कास्टिंग आदर्श विकल्प है:

उच्च सटीकता और सूक्ष्म विवरण: जब ऐसे भागों का निर्माण करना हो जिनमें बारीक विवरण और उच्च सटीकता चाहिए, तो जिंक की उत्कृष्ट तरलता और सूक्ष्म विशेषताओं को कैप्चर करने की क्षमता इसे आदर्श सामग्री बनाती है।

छोटे से मध्यम आकार के घटक: जिंक का घनत्व और कास्टिंग विशेषताएँ छोटे से मध्यम घटकों के लिए उपयुक्त हैं, विशेषकर जब वजन प्राथमिक चिंता न हो।

पतली दीवार अनुप्रयोग: जिंक बहुत पतली दीवारें बिना मजबूती गँवाए बनाने में अद्वितीय है, जो इसे इलेक्ट्रॉनिक्स और विस्तृत यांत्रिक घटकों के लिए उपयुक्त बनाता है।

लंबे मोल्ड जीवन की आवश्यकता: ऐसे प्रोजेक्ट्स जहाँ लंबा मोल्ड जीवन लागत-प्रभावशीलता पर महत्वपूर्ण प्रभाव डालता है, वहाँ जिंक का कम गलनांक मोल्ड जीवन बढ़ाकर बड़े वॉल्यूम रन में कुल लागत घटाता है।

श्रेष्ठ सौंदर्य फिनिश: उच्च-गुणवत्ता की सतह प्राप्त करने हेतु जिंक कास्टिंग को सामान्यतः न्यूनतम प�स्�-प्��ो��ेस��ंग की आव�्यक�ा ह��ती है, इसलि�� वे सजावटी और उपभोक्ता-सामने वाले उत्पादों के लिए आदर्श हैं।

बड़े वॉल्यूम के लिए किफायती समाधान: लंबा मोल्ड जीवन, कम गलनांक और न्यूनतम पोस्ट-प्रोसेसिंग का संयोजन जिंक को बड़े पैमाने के उत्पादन के लिए लागत-प्रभावी समाधान बनाता है।

विद्युतचुंबकीय शील्डिंग की आवश्यकता वाले अनुप्रयोग: EMI शील्डिंग आवश्यक होने पर इलेक्ट्रॉनिक घटकों में जिंक लाभकारी है।

प्रिसीजन कास्टिंग में हम क्या कर सकते हैं?

हमारी कस्टम प्रिसीजन कास्ट पार्ट्स विनिर्माण सेवाएँ मुख्य रूप से डाई कास्टिंग, लॉस्ट-वैक्स (इन्वेस्टमेंट) कास्टिंग, सैंड कास्टिंग और ग्रैविटी कास्टिंग हैं। ग्राहकों की विविध आवश्यकताओं के अनुसार, हम उनके लिए सबसे उपयुक्त कास्टिंग सेवाएँ प्रदान करते हैं।