एल्यूमिनियम डाई कास्टिंग डिजाइन विशेषज्ञ सलाह | बेहतरीन कास्टिंग के टिप्स

एल्युमिनियम डाई कास्टिंग में डिज़ाइन का महत्व

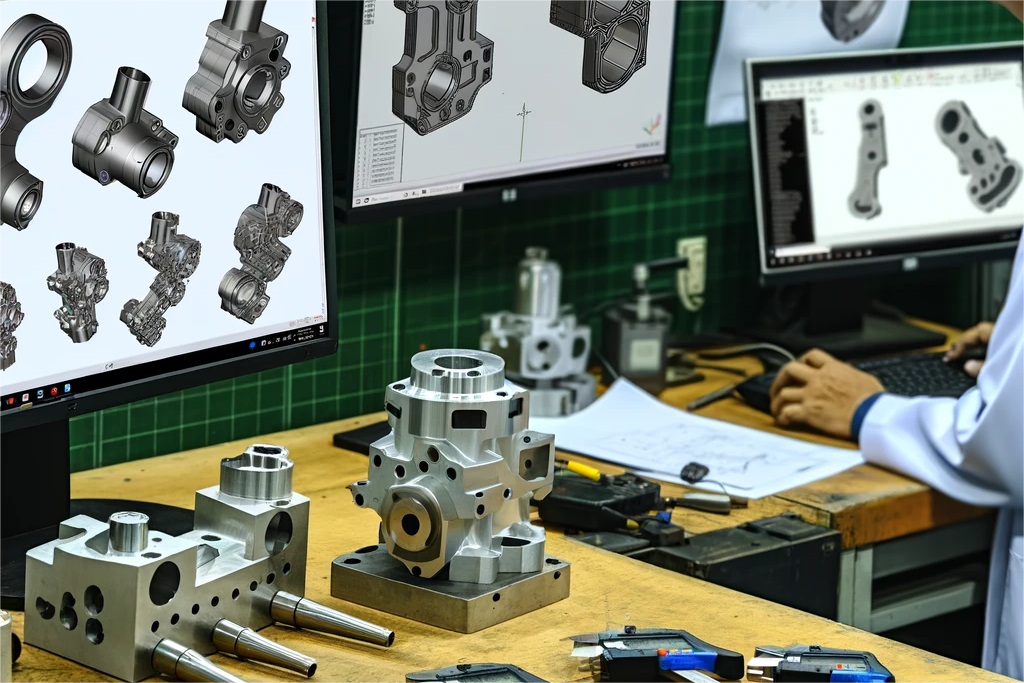

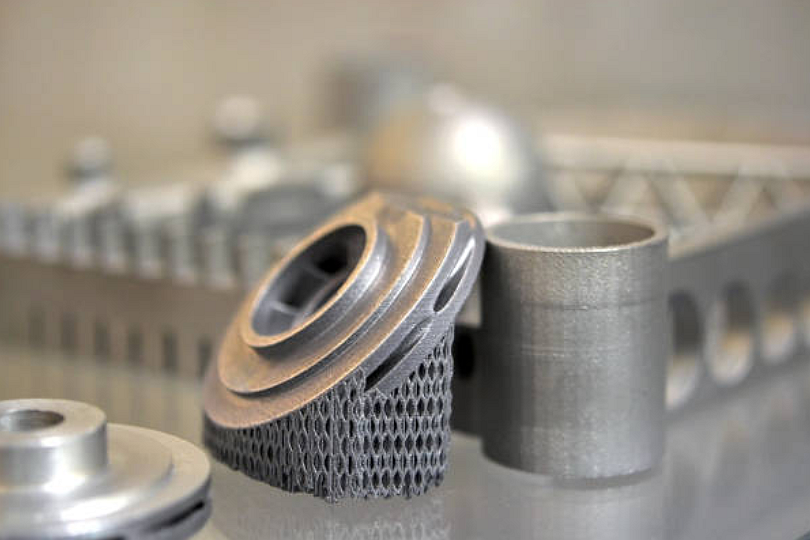

विनिर्माण में, एल्युमिनियम डाई कास्टिंग उच्च-गुणवत्ता वाले पार्ट्स बनाने के लिए एक अत्यंत दक्ष और बहुमुखी प्रक्रिया है। इस विधि में पिघले हुए एल्युमिनियम को उच्च दाब पर स्टील के मोल्ड या डाई में इंजेक्ट किया जाता है, जिससे उच्च सटीकता और दोहरावयोग्यता के साथ जटिल आकृतियाँ प्राप्त होती हैं। एल्युमिनियम के अंतर्निहित गुण—कम वजन, उच्च मजबूती और जंग-प्रतिरोध—इसे विभिन्न उपयोगों के लिए आदर्श बनाते हैं, ऑटोमोटिव घटकों से लेकर उपभोक्ता इलेक्ट्रॉनिक्स तक।

फिर भी, डाई-कास्टिंग प्रक्रिया की सफलता काफी हद तक पार्ट के डिज़ाइन पर निर्भर करती है। सुविचारित डिज़ाइन अंतिम उत्पाद की अखंडता और कार्यक्षमता सुनिश्चित करने के साथ-साथ विनिर्माण चुनौतियों को कम करने, लागत घटाने और उत्पादन प्रक्रियाओं को सरल बनाने में महत्वपूर्ण भूमिका निभाता है। डिज़ाइन और डाई-कास्टिंग दक्षता के बीच के इस महत्त्वपूर्ण संबंध को समझते हुए, यह गाइड डिज़ाइनरों, इंजीनियरों और निर्माताओं को बेहतर एल्युमिनियम पार्ट्स बनाने हेतु उपयोगी अंतर्दृष्टि और व्यावहारिक सुझाव प्रदान करता है।

इस एल्युमिनियम डाई कास्टिंग डिज़ाइन गाइड के माध्यम से हम डाई-कास्टिंग प्रक्रिया की बारीकियों में उतरेंगे, और उन प्रमुख डिज़ाइन विचारों को रेखांकित करेंगे जो किसी पार्ट की सफलता को बना य� बिगाड़ सकते हैं। उपयुक्त एल्युमिनियम मिश्रधातु चुनने से लेकर पार्ट डिज़ाइन और टॉलरेंस की जटिलताओं को समझने तक, यह गाइड एक व्यापक अवलोकन देता है, जो पाठकों को एल्युमिनियम डाई कास्टिंग की जटिलताओं में मार्गदर्शन करेगा। चाहे आप इस क्षेत्र में नए हों या मौजूदा ज्ञान को परिष्कृत करना चाहते हों—हमारा लक्ष्य है कि आपके डिज़ाइनों को गुणवत्ता, दक्षता और लागत-प्रभावशीलता के लिए अनुकूलित करने में आपकी मदद हो।

एल्युमिनियम डाई कास्टिंग को समझना

एल्युमिनियम डाई कास्टिंग एक उच्च-सटीक विनिर्माण प्रक्रिया है, जिसमें पिघले हुए एल्युमिनियम को उच्च दाब पर स्टील के मोल्ड (डाई) में प्रविष्ट कराया जाता है। यह विधि उच्च आयामी सटीकता और चिकनी सतह फिनिश के साथ जटिल आकृतियाँ बनाने के लिए पसंद की जाती है। हालांकि, एल्युमिनियम डाई कास्टिंग के लाभ सटीकता से आगे बढ़कर, एल्युमिनियम सामग्री के विशिष्ट फायदों तक विस्तृत होते हैं।

डाई कास्टिंग प्रक्रिया

प्रक्रिया एल्युमिनियम मिश्रधातु को पिघलाने से शुरू होती है, जिसे बाद में 1,500 से 25,000 पाउंड प्रति वर्ग इंच के दाब पर डाई कैविटी में इंजेक्ट किया जाता है। उच्च-दाब इंजेक्शन सुनिश्चित करता है कि पिघला हुआ एल्युमिनियम डाई कैविटी को पूरी तरह भरे और डिज़ाइन के सूक्ष्म विवरणों व ज्यामिति को कैप्चर करे। एल्युमिनियम के ठोस होने के बाद, डाई खोली जाती है और कास्टिंग को बाहर निकाला जाता है। इस प्रक्रिया की गति और दक्षता इसे उच्च-वॉल्यूम उत्पादन के लिए आदर्श बनाती है।

एल्युमिनियम के उपयोग के लाभ

एल्युमिनियम कम वजन होने के बावजूद मजबूत होता है, इसलिए जहाँ भार-घटाव महत्वपूर्ण है पर मजबूती से समझौता नहीं करना, वहाँ यह उत्कृष्ट विकल्प है। यह उत्कृष्ट तापीय चालकता, जंग-प्रतिरोध और विद्युत चालकता भी प्रदर्शित करता है—जिससे यह ऑटोमोटिव, एयरोस्पेस, इलेक्ट्रॉनिक्स और उपभोक्ता वस्तुओं सहित अनेक उद्योगों के लिए बहुपयोगी बनता है। साथ ही, उच्च तापमान सहन करने की क्षमता और आसानी से पुनर्चक्रणीय होने के कारण इसका पर्यावरणीय पक्ष भी मजबूत है।

एल्युमिनियम डाई-कास्ट पार्ट्स के सामान्य उपयोग

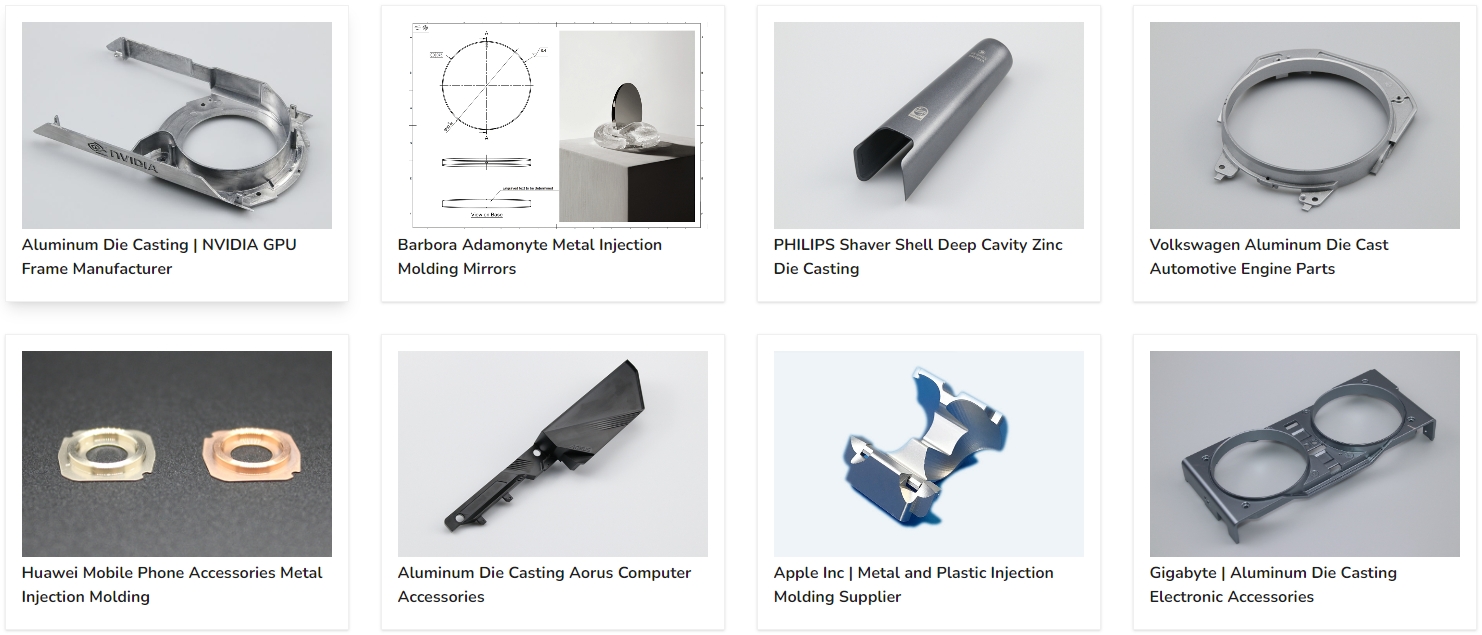

एल्युमिनियम के अनूठे गुण और डाई-कास्टिंग प्रक्रिया के फायदे इसे अनेक अनुप्रयोगों के लिए उपयुक्त बनाते हैं। ऑटोमोटिव उद्योग में इंजन हाउजिंग, गियरबॉक्स केस और संरचनात्मक पार्ट्स में एल्युमिनियम डाई-कास्ट पार्ट्स प्रयुक्त होते हैं। उपभोक्ता इलेक्ट्रॉनिक्स में एन्क्लोज़र, हीट-सिंक और फ्रेम बनाए जाते हैं। अन्य आम उपयोगों में खेल उपकरण, चिकित्सा उपकरण और फ़र्नीचर घटक शामिल हैं—जो आधुनिक विनिर्माण में एल्युमिनियम डाई कास्टिंग की बहुविधता को दर्शाते हैं।

एल्युमिनियम डाई कास्टिंग के लिए डिज़ाइन संबंधी विचार

उच्च-गुणवत्ता वाले एल्युमिनियम डाई-कास्ट पार्ट्स बनाने के लिए विविध डिज़ाइन कारकों पर सावधानीपूर्वक विचार आवश्यक है। सामग्री चयन से लेकर पार्ट डिज़ाइन की बारीकियों तक—ये सभी तत्व अंतिम पार्ट के प्रदर्शन, सौंदर्य और निर्माण-योग्यता में निर्णायक भूमिका निभाते हैं। इस अनुभाग में वे प्रमुख डिज़ाइन विचार शामिल हैं जो एल्युमिनियम डाई-कास्टिंग परियोजनाओं की सफलता पर महत्वपूर्ण प्रभाव डालते हैं।

सामग्री चयन

एल्युमिनियम मिश्रधातुओं के प्रकार और उनके गुण

डाई कास्टिंग के लिए एल्युमिनियम मिश्रधातुओं को उनकी रासायनिक संरचना के आधार पर वर्गीकृत किया जाता है, और प्रत्येक विशिष्ट अनुप्रयोग आवश्यकताओं के अनुरूप अलग-अलग गुण प्रदान करती है। उदाहरण के लिए, A380 अपनी उत्कृष्ट फ्ल्यूडिटी, प्रेशर-टाइटनेस और हॉट-क्रैकिंग प्रतिरोध के कारण व्यापक रूप से प्रयुक्त एलॉय है—जो इसे विस्तृत उत्पाद-परास के लिए उपयुक्त बनाता है। A360 जैसी अन्य एलॉय थोड़ी कम कास्टिंग फ्ल्यूडिटी के बदले अधिक मजबूती और जंग-प्रतिरोध देती है। उपयुक्त एलॉय का चयन यांत्रिक गुणों, कास्टिंग विशेषताओं और लागत के संतुलन पर आधारित होना चाहिए।

अपने पार्ट के लिए सही एल्युमिनियम एलॉय कैसे चुनें

उपयुक्त एलॉय का चुनाव पार्ट के उपयोग, आवश्यक यांत्रिक गुणों और विशिष्ट विनिर्माण/पर्यावरणीय विचारों पर निर्भर करता है। उदाहरणतः यदि उच्च तापीय चालकता महत्वपूर्ण हो, तो A383 जैसी एलॉय—जो उत्कृष्ट तापीय गुणों के लिए जानी जाती है—को प्राथमिकता दी जा सकती है। निर्माताओं को एलॉय की उपलब्धता, लागत और रीसाइक्लिंग आवश्यकताओं जैसे कारकों पर भी विचार करना चाहिए।

एल्युमिनियम डाई कास्टिंग में प्रमुख डिज़ाइन तत्व

एल्युमिनियम डाई कास्टिंग हेतु डिज़ाइन करते समय यह समझना आवश्यक है कि प्रत्येक डिज़ाइन तत्व अंतिम उत्पाद की निर्माण-योग्यता, मजबूती और सौंदर्य को कैसे प्रभावित करता है। यहाँ दीवार मोटाई, ड्राफ्ट एंगल, फिलेट/रेडियस और पार्टिंग लाइन जैसे तत्वों के विशिष्ट पहलुओं पर चर्चा करते हुए, इन्हें बेहतर बनाने के व्यावहारिक तरीके दिए गए हैं।

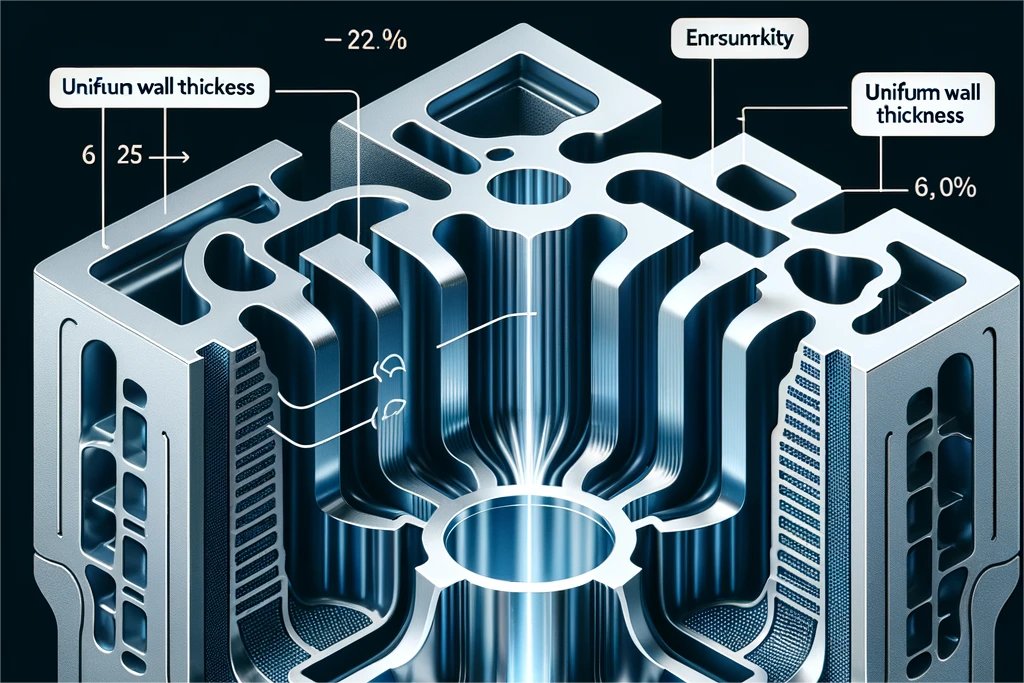

दीवार मोटाई

एकरूपता: दीवार मोटाई में समानता प्राप्त करना डाई-कास्टिंग डिज़ाइन में सर्वोपरि है, ताकि श्रिंकिज पॉरोसिटी जैसे दोषों को रोका जा सके और ठंडा/ठोस होना समान रहे। समान मोटाई पिघले एल्युमिनियम के समान प्रवाह को सक्षम करती है, जिससे संरचनात्मक अखंडता बढ़ती है।

न्यूनतम और अधिकतम मोटाई: पतली दीवारें सामग्री और भार-दक्षता के लिए वांछनीय हैं, पर एक निचली सीमा होती है—एल्युमिनियम डाई कास्टिंग में सामान्यतः ~0.8 मिमी (एलॉय और जटिलता पर निर्भर)। अधिकतम मोटाई पर नियंत्रण आवश्यक है, ताकि ठंडा होने में अत्यधिक समय और पोरोस��� �� बढ़े।

डिज़ाइन रणनीतियाँ: मोटी और पतली सेक्शनों के बीच क्रमिक संक्रमण सामग्री प्रवाह और कूलिंग दरों को प्रबंधित करने में सहायक होते हैं। मोटे हिस्सों में अनावश्यक सामग्री हटाने (कोर-आउट) से मजबूती बनाए रखते हुए हल्का और अधिक किफायती पार्ट प्राप्त होता है।

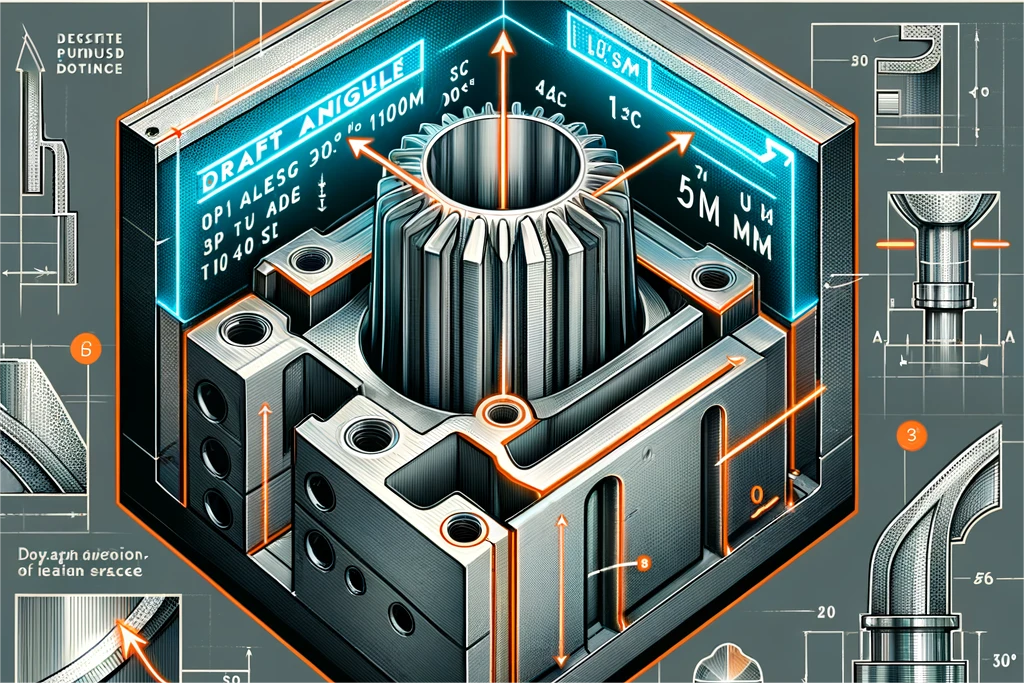

ड्राफ्ट एंगल

महत्त्व: ड्राफ्ट एंगल पार्ट को डाई से आसानी से निकालने (इजेक्शन) में सहायक होते हैं, जिससे पार्ट या डाई को नुकसान नहीं पहुँचता। ये सतह फिनिश की गुणवत्ता में भी योगदान देते हैं।

अनुशंसित एंगल: आवश्यक ड्राफ्ट एंगल पार्ट की गहराई और वांछित सतह फिनिश पर निर्भर करता है, पर एक सामान्य नियम है कि 50 मिमी तक लंबाई वाली सतहों के लिए कम-से-कम 1° ड्राफ्ट रखें; लंबाई बढ़ने पर एंगल बढ़ाएँ।

अनुप्रयोग: आरंभिक डिज़ाइन चरण में ही ड्राफ्ट एंगल शामिल करें, ताकि बाद में डाई/पार्ट में महँगे संशोधन न करने पड़ें। डाई-ड्रॉ दिशा के समानांतर सभी फीचरों में ड्राफ्ट एंगल का सुसंगत अनुप्रयोग निर्माण-योग्यता सुनिश्चित करता है।

फिलेट्स और रेडियस

कार्यात्मकता: फिलेट और रेडियस तेज़ कोनों को हटाकर तनाव-संकेंद्रण घटाते हैं, जिससे क्रैकिंग/विफलता का जोखिम कम होता है। ये कास्टिंग के दौरान पिघली धातु के प्रवाह को भी बेहतर बनाते हैं, जिससे पार्ट की गुणवत्ता और मजबूती बढ़ती है।

डिज़ाइन सुझाव: आंतरिक �ि��� ��ा रेडियस द��ार मोटाई के कम-से-कम एक-तिहाई के बराबर रखें; बाहरी फिलेट रेडियस अपेक्षाकृत छोटा रखा जा सकता है। फिलेट का रणनीतिक उपयोग पार्ट की टिकाऊपन में उल्लेखनीय सुधार कर सकता है।

पार्टिंग लाइन

परिभाषा: जहाँ डाई के दो हिस्से मिलते हैं, उसे पार्टिंग लाइन कहते हैं—इसका स्थान पार्ट की सौंदर्यात्मकता और कार्यात्मकता दोनों पर प्रभाव डालता है।

रणनीतिक स्थान-निर्धारण: पार्टिंग लाइन को ऐसे स्थान पर रखें कि दिखाई देने पर उसका प्रभाव न्यूनतम हो और कड़े आयामी टॉलरेंस वाले क्षेत्रों से बचा जा सके। आदर्शतः इसे पार्ट की प्राकृतिक ब्रेक/कॉन्टूर के साथ मिलाएँ, ताकि वह छिपी रहे।

कार्यात्मक विचार: सौंदर्य से परे, पार्टिंग लाइन का स्थान डाई-कास्टिंग और पार्ट रिमूवल की सुगमता को प्रभावित करता है। उचित स्थान-निर्धारण से ट्रिमिंग/मशीनिंग जैसी सेकेंडरी ऑपरेशनों की आवश्यकता घटाकर लागत कम की जा सकती है।

दोष घटाने और मजबूती बढ़ाने हेतु डिज़ाइन टिप्स

स्व-समर्थित संरचनाओं वाला डिज़ाइन अपनाएँ, ताकि अतिरिक्त सपोर्ट/कोर की आवश्यकता न पड़े।

वज़न या दीवार मोटाई बढ़ाए बिना मजबूती बढ़ाने के लिए रिब्स और गसेट्स प्रयोग करें।

गेट लोकेशन और पिघले एल्युमिनियम के प्रवाह-पथ पर विचार करें, ताकि कैविटी पूरी भर सके और वायु-फँसाव न्यूनतम हो।

टॉलरेंस और प्रिसिशन

एल्युमिनियम डाई कास्टिंग में मानक टॉलरेंस

डाई कास्टिंग कई अन्य विनिर्माण प्रक्रियाओं की तुलना में अधिक कसे टॉलरेंस प्राप्त कर सकती है, पर यह समझना आवश्यक है कि एल्युमिनियम डाई कास्टिंग में यथार्थ रूप से क्या- क्या टॉलरेंस संभव हैं। ये टॉलरें� ����र���� के आ�ा�, प्रयुक्त एलॉय और डिज़ाइन जटिलता पर निर्भर होते हैं। टॉलरेंस उतने ही कसे निर्दिष्ट करें जितने पार्ट के कार्य हेतु आवश्यक हों—अन्यथा अनावश्यक लागत बढ़ सकती है।

मूल आयाम-परास (मिमी) | मानक टॉलरेंस (± मिमी) |

|---|---|

0 से 10 | 0.02 |

10 से 18 | 0.03 |

18 से 30 | 0.04 |

30 से 50 | 0.05 |

50 से 80 | 0.07 |

80 से 120 | 0.08 |

120 से 180 | 0.12 |

180 से 250 | 0.2 |

उच्च टॉलरेंस स्तर प्राप्त करने की रणनीतियाँ

डिज़ाइन के शुरुआती चरण में ही डाई-कास्टर के साथ सहयोग करें, ताकि उनकी प्रक्रिया की क्षमताएँ और सीमाएँ स्पष्ट रहें।

सिमुलेशन सॉफ़्टवेयर का उपयोग कर सामग्री प्रवाह, ठोस होना और कूलिंग से जुड़े संभावित मुद्दों का पूर्वानुमान लगाएँ और उन्हें संबोधित करें।

बॉस, रिब और दीवार जैसी विशेषताओं को विनिर्माण एवं मशीनिंग को ध्यान में रखकर डिज़ाइन करें, ताकि महत्वपूर्ण आयाम विश्वसनीय और कुशलता से प्राप्त किए जा सकें।

लागत घटाना और दक्षता बढ़ाना

एल्युमिनियम डाई कास्टिंग में उच्च गुणवत्ता बनाए रखते हुए लागत-प्रभावशीलता पाने के लिए डिज़ाइन और उत्पादन के प्रत्येक चरण में रणनीतिक योजना और अनुकूलन आवश्यक है। यहाँ बिना अखंडता/प्रदर्शन से समझौता किए लागत घटाने और दक्षता बढ़ाने के व्यावहारिक तरीके दिए गए हैं।

कम उत्पादन लागत हेतु डिज़ाइन संशोधन

पार्ट डिज़ाइन सरल बनाना: अत्यधिक जटिल डिज़ाइन अधिक जटिल डाई की माँग करते हैं—जिससे �्��र�भ�क ��ा�� लागत और प्रति-पार्ट चक्र-समय दोनों बढ़ते हैं। जहाँ संभव हो, ज्यामिति सरल करने से डाई जटिलता और निर्माण समय घटाकर उल्लेखनीय लागत बचत हो सकती है।

एकाधिक पार्ट्स को एक कास्टिंग में समेकित करना: जहाँ संभव हो, कई घटकों को एक ही डाई-कास्ट पार्ट में एकीकृत करें। इससे असेंबली ऑपरेशन और हार्डवेयर कम होते हैं, कुल पार्ट-गिनती घटती है और उत्पादन/इन्वेंट्री लागत कम होती है।

सामग्री उपयोग का अनुकूलन: मजबूती और कार्यक्षमता के लिए आवश्यक न्यूनतम सामग्री के साथ डिज़ाइन करें। कोर-आउट और रणनीतिक खोखले सेक्शन जैसी तकनीकों से सामग्री लागत और चक्र-समय घटता है, जबकि पार्ट की अखंडता बनी रहती है।

आसान मशीनिंग और फिनिशिंग हेतु डिज़ाइन का लाभ उठाना

डिज़ाइन चरण में ही सेकेंडरी ऑपरेशन पर विचार: मशीनिंग, फिनिशिंग और असेंबली हेतु सुविधाजनक फीचर पहले से ही शामिल करें—इससे बाद के चरणों की लागत और समय कम होते हैं।

मानक घटकों/फीचरों का उपयोग: जहाँ संभव हो, मानक डाई-घटकों और फीचर अपनाएँ—कस्टम घटक लागत और लीड-टाइम बढ़ाते हैं।

प्रभावी कूलिंग और इजेक्शन हेतु डिज़ाइन: डाई कूलिंग सुधरने और पार्ट इजेक्शन आसान होने से चक्र-समय घटता है और कुल प्रक्रिया दक्षता बढ़ती है।

रैपिड प्रोटोटाइपिंग और इसके लाभ

डिज़ाइन वैलिडेशन के लिए रैपिड प्रोटोटाइपिंग: महँगी डाई निर्माण से पहले 3D प्रिंटिंग और CNC मशीनिंग जैसी विधियों से वास्तविक मॉडल बनाएँ—समय रहते डिज़ाइन-समस्याओं की पहचान कर संशोधन संभव होता है।

कार्यक्षमता और असेंबली का परीक्षण: प्रोटोटाइप से पार्ट की कार्यक्षमता और असेंबली इंटरैक्शन स�्य�प�� क��े��—म��ँग�� डिज़ाइन त्रुटियों और देर-चरण संशोधनों का जोखिम घटता है।

रैपिड प्रोटोटाइपिंग के लिए विचार

उपयुक्त प्रोटोटाइपिंग विधि चुनें: ऐसी तकनीक चुनें जो अंतिम पार्ट के गुणों और निर्माण प्रक्रिया का निकटतम अनुकरण करे—ताकि डिज़ाइन वैलिडेशन के लिए सटीक फीडबैक मिले।

प्रोटोटाइप फीडबैक का गहन विश्लेषण: प्राप्त अंतर्दृष्टियों के आधार पर डिज़ाइन को निर्माण-योग्यता, कार्यक्षमता और लागत-प्रभावशीलता के लिए परिष्कृत करें—आवर्तनशील सुधारों से प्रक्रिया दक्षता और अंतिम गुणवत्ता दोनों बढ़ती हैं।

सामान्य दोष और उनसे बचाव

एल्युमिनियम डाई कास्टिंग, यद्यपि दक्ष और बहुमुखी है, फिर भी कभी-कभी ऐसे दोष उत्पन्न कर सकती है जो तैयार पार्ट की गुणवत्ता, कार्यक्षमता और सौंदर्य को प्रभावित करते हैं। इन सामान्य दोषों को समझना और उनके बचाव हेतु रणनीतियाँ लागू करना उच्च उत्पादन मानक बनाए रखने के लिए महत्वपूर्ण है। इस अनुभाग में एल्युमिनियम डाई कास्टिंग के कई प्रचलित दोषों और उनके निवारण के उपाय दिए गए हैं।

पोरोसिटी (Porosity)

विवरण: ठोस होने के दौरान गैस फँसने या श्रिंकिज से कास्ट पार्ट के भीतर सूक्ष्म छिद्र/रिक्तियाँ बनना।

रोकथाम:

समान ठंडा/ठोस होने हेतु दीवार मोटाई एकसमान रखें।

गैस निकास के लिए मोल्ड डिज़ाइन में उचित वेंटिंग/गेटिंग अपनाएँ।

पिघले एल्युमिनियम की गुणवत्ता नियंत्रित रखें—दूषकों से मुक्त हो, ताकि गैस-फँसाव न हो।

श्रिंकिज पोरोसिटी

विवरण: क�स�ट�ंग ��े कुछ �िस�सों ��े अन्य ह��्सों से तेज़ी से ठोस होने पर रिक्तियाँ बनना।

रोकथाम:

क्रमिक और समान कूलिंग के लिए मोल्ड तापमान-नियंत्रण लागू करें।

गेटिंग सिस्टम ऐसा रखें कि ठोस होना दिशा-निर्देशित हो—सबसे मोटे से सबसे पतले हिस्से की ओर।

कोल्ड शट्स

विवरण: जब दो पिघली धातु-फ्रंट ठीक से न मिलें तो कमजोर सीम (जुड़ाव) बनना।

रोकथाम:

पिघले एल्युमिनियम या मोल्ड का तापमान बढ़ाएँ, ताकि समय से पहले ठोस न हो।

इंजेक्शन गति समायोजित करें, ताकि धातु ठंडा होने से पहले कैविटी भर दे।

मिसरन

विवरण: जब पिघला एल्युमिनियम कैविटी को पूरा न भर पाए और पार्ट अधूरा रह जाए।

रोकथाम:

स्मूद और पूर्ण भराव के लिए मोल्ड डिज़ाइन और गेट प्लेसमेंट अनुकूलित करें।

प्रवाह-गुणों में सुधार हेतु पिघले एल्युमिनियम का तापमान और इंजेक्शन दाब संशोधित करें।

फ्लैश

विवरण: अतिरिक्त सामग्री का मोल्ड कैविटी से रिसकर पार्टिंग लाइन या इजेक्टर पिन के आसपास जम जाना।

रोकथाम:

मोल्ड अलाइनमेंट सटीक रखें और वियर/डिग्रेडेशन से बचाव हेतु उचित रखरखाव करें।

क्लैम्पिंग फोर्स समायोजित करें, ताकि कास्टिंग के दौरान मोल्ड के दोनों हिस्से पूर्णत: बंद रहें।

दोषों का समाधान और रोकथाम

प्रत्येक दोष-विशिष्ट उपायों के अतिरिक्त, गुणवत्ता नियंत्रण और प्रक्रिया-अनुकूलन का समग्र दृष्टिकोण अपनाने से दोषों की घटनाएँ और घटती हैं। इसमें शामिल हैं:

सिमुलेशन सॉफ़्टवेयर: कास्टिंग सिमुलेशन से उत्पादन से पहले संभावित दोषों का पूर्वानुमान और निवारण संभव है।

क्वालिटी कंट्रोल प��र��ट��कॉल: वि�िन�न उत्��ादन चरणों पर निरीक्षण/परीक्षण सहित कठोर गुणवत्ता उपाय लागू करना—दोषों की समय रहते पहचान और समाधान में सहायक है।

निरंतर सुधार: प्रत्येक रन से फीडबैक का विश्लेषण कर प्रक्रियाओं को परिष्कृत करने की संस्कृति अपनाएँ—दीर्घकाल में दोष-दर स्थायी रूप से घटती है।

इन सक्रिय उपायों से निर्माता एल्युमिनियम डाई-कास्टिंग के भरोसेमंद संचालन, बेहतर उत्पाद और उच्च ग्राहक-संतुष्टि हासिल कर सकते हैं।

एल्युमिनियम डाई कास्टिंग में हम क्या कर सकते हैं?

एल्युमिनियम डाई कास्टिंग की जटिल दुनिया में, अवधारणा से तैयार पार्ट तक की यात्रा महत्वपूर्ण डिज़ाइन निर्णयों से होकर गुजरती है। इस गाइड ने सामग्री चयन, पार्ट डिज़ाइन, टॉलरेंस, लागत-घटाव रणनीति, दोष-निवारण और रैपिड प्रोटोटाइपिंग की निर्णायक भूमिका जैसी बातों को समेटा है। श्रेष्ठ एल्युमिनियम डाई-कास्ट पार्ट्स का मूलमंत्र है—इन क्षेत्रों की गहरी समझ—ताकि डिज़ाइन व्यावहारिक होने के साथ दक्षता, टिकाऊपन और लागत-प्रभावशीलता के लिए भी अनुकूलित हों।

क्या आप अपनी एल्युमिनियम डाई-कास्टिंग परियोजनाओं को अगले स्तर पर ले जाने के लिए तैयार हैं? चाहे आप मौजूदा डिज़ाइनों को परिष्कृत कर रहे हों या नई पहल शुरू कर रहे हों—इस गाइड के सिद्धांत आपकी सफलता का रोडमैप हैं। जिनके लिए और सूक्ष्म सुधार या जटिल चुनौतियों का सामना आवश्यक है, उनके लिए पेशेवर परामर्श डाई-कास्टिंग संचालन में गुणवत्ता और दक्षता के नए स्तर खोल सकता है।

Neway से संपर्क करें—जो उपयुक्त एल्युमिनियम एलॉय क�� चयन स� लेक�� अद्वितीय प्रदर�शन क�� लिए �पके डिज़ाइन के अनुकूलन तक, आपके लिए विशेष सलाह प्रदान कर सकता है। कवर किए गए विषयों पर विस्तृत संसाधनों में गहराई से जाएँ और एल्युमिनियम डाई कास्टिंग की कला और विज्ञान के प्रति समर्पित पेशेवरों के समुदाय से जुड़ें। नवाचार और उत्कृष्टता से चिह्नित, बेहतर एल्युमिनियम पार्ट्स बनाने की आपकी यात्रा हर कदम के साथ आगे बढ़ती है—चुनौती को स्वीकारें और मिलकर विनिर्माण का भविष्य गढ़ें।