हॉट चैम्बर और कोल्ड चैम्बर डाई कास्टिंग में अंतर क्या है

डाई कास्टिंग का संक्षिप्त अवलोकन

डाई कास्टिंग एक धातु कास्टिंग प्रक्रिया है जो पुनः उपयोग योग्य मोल्ड्स का उपयोग करती है जिन्हें डाई कहा जाता है, ताकि उच्च मात्रा में सटीक रूप से आकार वाली धातु की भागों का उत्पादन किया जा सके। डाई कास्टिंग प्रक्रिया में, मोल्ड उपकरण स्टील से बना होता है और इसमें दो आधे होते हैं। पिघला हुआ धातु, सामान्यतः एक गैर-लौह धातु मिश्रण, को डाई में उच्च दबाव से इंजेक्ट किया जाता है और तब तक रखा जाता है जब तक वह ठोस नहीं हो जाता।

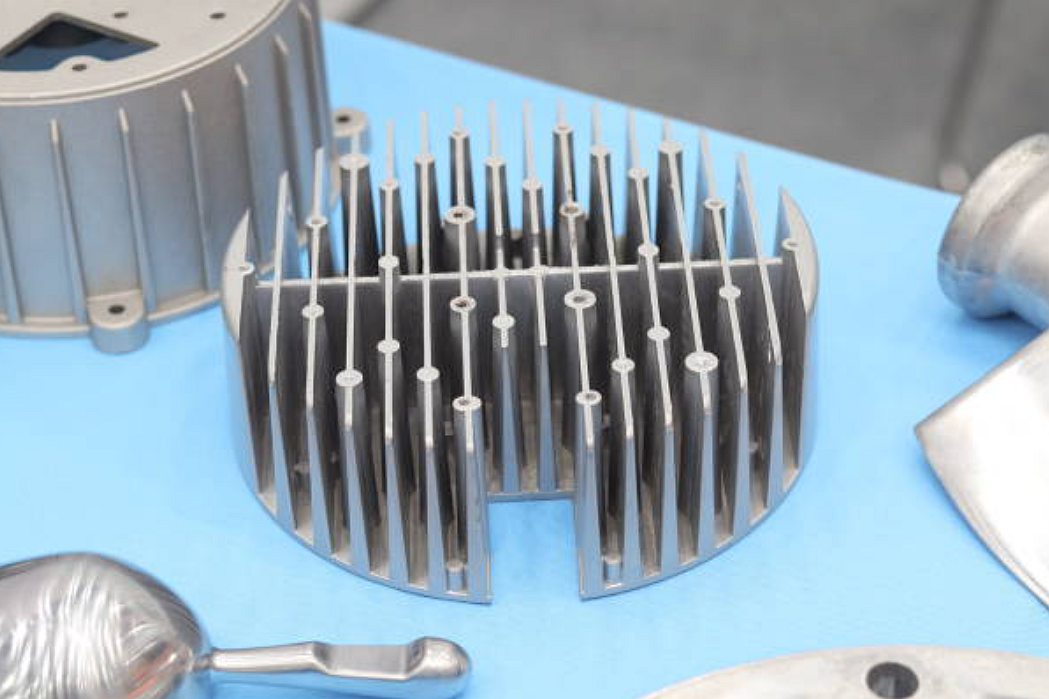

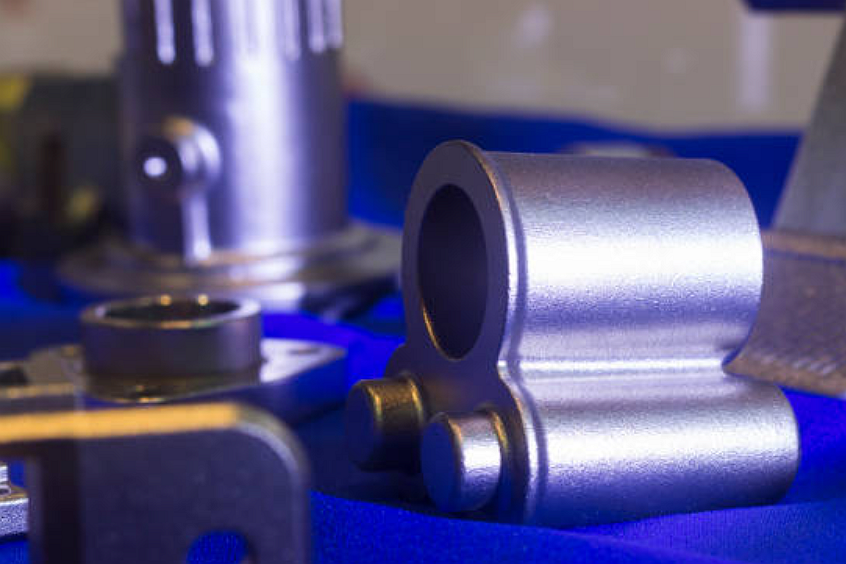

जिंक डाई कास्टिंग प्रक्रिया अपनी गति, उच्च उत्पादकता और जटिल आकार बनाने की क्षमता के लिए जानी जाती है, जो अच्छे आयामीय सटीकता और चिकनी सतहों के साथ होती है। डाई कास्टिंग द्वारा निर्मित एल्यूमीनियम भागों में ऑटोमोबाइल घटक जैसे पैडल, स्टीयरिंग कॉलम और पहिए शामिल हैं। अन्य अनुप्रयोगों में पावर टूल्स, लैंप, CCTV कैमरे, घरेलू उपकरण, खिलौने, और औद्योगिक मशीनरी भाग शामिल हैं। डाई कास्टिंग कंपनियाँ अक्सर इस कुशल उत्पादन विधि का उपयोग करती हैं, जो उच्च मात्रा के उत्पादन के लिए आदर्श है क्योंकि मोल्ड्स को पुनः उपयोग किया जा सकता है। यह अन्य कास्टिंग तकनीकों की तुलना में निकटतम सहिष्णुता और कम छिद्रता वाले घटकों का उत्पादन करता है। मुख्य लाभ तेज उत्पादन दर, स्थिरता, और प्रति भाग निम्न श्रम लागत हैं।

डाई कास्टिंग प्रक्रियाओं के दो प्रमुख प्रकार

गर्म कक्ष डाई कास्टिंग तेज होती है लेकिन मिश्र धातु के चयन में सीमित होती है, जबकि ठंडे कक्ष डाई कास्टिंग धीमी होती है लेकिन मिश्र धातु चयन में अधिक लचीलापन होता है। उपयोग की जाने वाली प्रक्रिया इस पर निर्भर करती है कि किस प्रकार का धातु, उत्पादन मात्रा और भाग का आकार है।

गर्म कक्ष डाई कास्टिंग

डाई कास्टिंग प्रक्रिया एक विधि है जिसका उपयोग उच्च सटीकता और सही आकार वाली धातु की भागों का उत्पादन करने के लिए किया जाता है। यह मुख्य रूप से उन धातुओं के लिए उपयोग की जाती है जिनके गलनांक कम होते हैं, जैसे जिंक, टिन और सीसा आधारित मिश्रण। यह प्रक्रिया सामान्यतः छोटे से मध्यम आकार के भागों को बनाने में उपयोग की जाती है, जिसमें ऑटोमोबाइल घटक, इलेक्ट्रॉनिक हाउज़िंग और विभिन्न उपभोक्ता वस्त्र शामिल हैं। जैसे कि जिंक डाई कास्टिंग कैप, USB ड्राइव शेल्स, आदि

गर्म कक्ष डाई कास्टिंग कैसे काम करती है

1. डाई तैयार करना: डाई कास्टिंग प्रक्रिया की शुरुआत दो डाई आधे तैयार करने से होती है, जो सामान्यतः कठोरित उपकरण स्टील से बनाए जाते हैं। इन डाई आधों में ऐसे कैविटीज होते हैं जो आवश्यक धातु भाग के आकार को परिभाषित करते हैं। एक डाई आधा स्थिर रहता है, जबकि दूसरा हिलने योग्य होता है।

2. इंजेक्शन प्रणाली: डाई कास्टिंग प्रक्रिया में, इंजेक्शन प्रणाली एक क्रूसिबल और एक गूसनेक से मिलकर बनी होती है। क्रूसिबल में पिघला हुआ धातु होता है, और गूसनेक (एक धातु की ट्यूब) क्रूसिबल और स्थिर डाई आधे में स्थित स्प्रू होल से जुड़ी होती है।

3. क्रूसिबल भरना: क्रूसिबल को धातु मिश्रण से भरा जाता है, जो सामान्यतः एक विशिष्ट तापमान तक गर्म किया जाता है ताकि यह कास्टिंग प्रक्रिया के दौरान तरल बना रहे। धातु को अं�िम उत्पाद की इच्छित विशेषताओं के आधार पर चुना जाता है।

4. गलन और इंजेक्शन: गूसनेक, जो पिघले हुए धातु में डूबा होता है, धातु को क्रूसिबल से डाई कैविटी तक ले जाने के लिए एक चैनल के रूप में कार्य करता है। हाइड्रोलिक या यांत्रिक दबाव द्वारा संचालित, एक पिस्टन पिघले हुए धातु को गूसनेक के माध्यम से डाई कैविटी में इंजेक्ट करता है। यह दबाव तब तक बनाए रखा जाता है जब तक धातु डाई में ठोस नहीं हो जाती।

5. ठंडा करना और ठोस बनाना: एक बार जब पिघली धातु डाई कैविटी में इंजेक्ट हो जाती है, तो यह तेजी से ठंडी और ठोस हो जाती है, और डाई की आकृति को प्राप्त करती है। ठंडा होने की प्रक्रिया को ठीक से नियंत्रित किया जाता है ताकि धातु समान रूप से ठोस हो और दोष रहित हो।

6. निष्कासन: जब धातु ठोस हो जाती है, तो डाई का गतिशील आधा खोला जाता है और ठोस भाग को डाई कैविटी से निष्कासित किया जाता है, और फिर इसे मशीन से हटा दिया जाता है ताकि अतिरिक्त सामग्री और सतह की समाप्ति प्रक्रियाओं के लिए और काम किया जा सके।

7. प्रक्रिया को दोहराना: डाई कास्टिंग प्रक्रिया को स्वचालित किया जा सकता है और लगातार दोहराया जा सकता है, जिससे समान धातु भागों का उच्च मात्रा में उत्पादन संभव होता है।

गर्म कक्ष डाई कास्टिंग के लाभ

गर्म कक्ष डाई कास्टिंग एक बहुउपयोगी और प्रभावी निर्माण प्रक्रिया है जो कई लाभ प्रदान करती है, विशेष रूप से जटिल आकार और उच्च गुणवत्ता वाली सतहों के साथ छोटे से मध्यम आकार के भागों के उत्पादन के लिए।

1. तेज उत्पादन चक्र: गर्म कक्ष डाई कास्टिंग में, पिघली हुई धातु को सीधे डाई कैविटी में इंजेक्ट किया जाता है, जो हर चक्र में इंजेक्शन चेम्बर को फिर से भरने की आवश्यकता को समाप्त करता है। इसके परिणामस्वरूप ठंडे कक्ष डाई कास्टिंग की तुलना में तेज उत्पादन चक्र होते ह��������������ं, जहां प्रत्येक शॉट से पहले इंजेक्शन चेम्बर को पिघली धातु से भरा जाना पड़ता है।

2. उत्कृष्ट सतह खत्म: यह प्रक्रिया पिघली धातु के प्रवाह और ठंडा होने को सटीक रूप से नियंत्रित करने की अनुमति देती है, जिससे अंतिम उत्पाद पर उत्कृष्ट सतह खत्म और उच्च गुणवत्ता का विवरण मिलता है। यह गर्म कक्ष डाई कास्टिंग को उन भागों के लिए उपयुक्त बनाता है जिन्हें चिकनी और सौंदर्यपूर्ण रूप से आकर्षक सतहों की आवश्यकता होती है।

3. उच्च-आयामी सटीकता: गर्म कक्ष डाई कास्टिंग जटिल और जटिल आकारों के उत्पादन को सक्षम बनाती है जिनकी सख्त सहिष्णुताएँ होती हैं। उच्च दबाव इंजेक्शन यह सुनिश्चित करता है कि पिघली हुई धातु डाई कैविटी को समान रूप से भरती है, जिसके परिणामस्वरूप भागों की उच्च आयामी सटीकता होती है।

4. सामग्री का अपव्यय कम होना: गर्म कक्ष डाई कास्टिंग की स्वचालित प्रकृति सामग्री का कुशलता से उपयोग करने की अनुमति देती है, क्योंकि पिघली हुई धातु को डाई कैविटी में सीधे इंजेक्ट किया जाता है बिना अतिरिक्त सामग्री के। इससे सामग्री का अपव्यय कम होता है और बड़े पैमाने पर उत्पादन के लिए प्रक्रिया अधिक किफायती बनती है।

5. अच्छी यांत्रिक गुण: गर्म कक्ष डाई कास्टिंग से उत्पादित भागों में आमतौर पर अच्छे यांत्रिक गुण होते हैं क्योंकि ठंडक की दरें तेज होती हैं। इसका परिणाम यह होता है कि ये भाग इच्छित शक्ति और संरचनात्मक अखंडता प्रदान करते हैं, जो उन्हें विभिन्न अनुप्रयोगों के लिए उपयुक्त बनाते हैं।

6. पतली दीवारों वाले भागों के लिए उपयुक्त: गर्म कक्ष डाई कास्टिंग पतले दीवारों वाले भागों के निर्माण के लिए उपयुक्त है जिनकी मोटाई समान हो। सटीक इंजेक्शन प्रक्रिया यह सुनिश्चित करती है कि पिघली हुई धातु डाई कैविटी के छोटे से छोटे हिस्सों को भी भरती है, जिससे दीवार की मोटाई ���� �������� है।

7. स्वचालन और दक्षता: गर्म कक्ष डाई कास्टिंग मशीनों को आसानी से स्वचालित किया जा सकता है, जिससे निरंतर और उच्च मात्रा में उत्पादन होता है। स्वचालित प्रक्रिया श्रम की आवश्यकता को कम कर देती है, उत्पादन दक्षता बढ़ाती है और मानव त्रुटियों का जोखिम घटाती है।

8. छोटे से मध्यम आकार के भागों के लिए लागत-कुशल: गर्म कक्ष डाई कास्टिंग अन्य छोटे से मध्यम आकार के निर्माण विधियों की तुलना में अक्सर अधिक लागत-कुशल होती है। यह उत्पादन की गति, सामग्री का उपयोग और भाग की गुणवत्ता के बीच अच्छा संतुलन बनाती है।

9. कम पोस्ट-प्रोसेसिंग: गर्म कक्ष डाई कास्टिंग में प्राप्त उच्च सटीकता और गुणवत्ता अक्सर पोस्ट-प्रोसेसिंग की आवश्यकताओं को कम कर देती है। इससे लागत में बचत हो सकती है और अंतिम उत्पादों के बाजार में आने का समय तेज हो सकता है।

गर्म कक्ष डाई कास्टिंग की सीमाएँ

हालाँकि गर्म कक्ष डाई कास्टिंग कई लाभ प्रदान करती है, इसमें कुछ सीमाएँ और बाधाएँ हैं जो इसे कुछ अनुप्रयोगों के लिए अनुपयुक्त बना सकती हैं। इन सीमाओं के बावजूद, गर्म कक्ष डाई कास्टिंग एक मूल्यवान और व्यापक रूप से उपयोग की जाने वाली निर्माण प्रक्रिया बनी रहती है, विशेष रूप से विशिष्ट अनुप्रयोगों के लिए, साथ ही साथ छोटे से मध्यम आकार के, जटिल रूप वाले और उच्च उत्पादन मात्रा वाले भागों के लिए जो कि कम गलनांक वाली उपयुक्त मिश्र धातुओं से बने होते हैं। यहाँ कुछ मुख्य सीमाएँ हैं:

1. कम गलनांक वाली मिश्र धातुओं तक सीमित: गर्म कक्ष डाई कास्टिंग मुख्य रूप से उन धातुओं और मिश्र धातुओं के लिए उपयुक्त होती है जिनका गलनांक कम होता है, जैसे कि जिंक, टिन और सीसा। उच्च गलनांक वाली साम��������, ��स� क�� एल्यूमिनियम और तांबे की मिश्र धातुएं, गर्म कक्ष डाई कास्टिंग में उपयोग नहीं की जा सकतीं क्योंकि इससे उपकरणों को नुकसान होने का खतरा होता है और उच्च तापमान के कारण डाई का जीवन छोटा हो जाता है।

2. भागों का आकार सीमित: गर्म कक्ष डाई कास्टिंग सामान्यतः छोटे से मध्यम आकार के भागों के उत्पादन के लिए अधिक उपयुक्त होती है। डाई कास्टिंग मशीन का आकार और गर्म कक्ष इंजेक्शन प्रणाली की सीमाएँ बड़ी और भारी भागों के उत्पादन को सीमित कर सकती हैं।

3. उपकरणों पर संक्षारणीय प्रभाव: कुछ कम गलनांक वाली मिश्र धातुएं जो गर्म कक्ष डाई कास्टिंग में उपयोग की जाती हैं, जैसे कि जिंक-एल्यूमिनियम मिश्र धातुएं, समय के साथ उपकरणों पर संक्षारणीय प्रभाव डाल सकती हैं। यह संक्षारण मशीनरी के रखरखाव और प्रतिस्थापन लागत को बढ़ा सकता है।

4. ठंडा होने की दर पर कम नियंत्रण: ठंडे कक्ष डाई कास्टिंग की तुलना में, गर्म कक्ष डाई कास्टिंग में आमतौर पर ठंडा होने की दरें तेज होती हैं। जबकि यह कुछ अनुप्रयोगों के लिए फायदेमंद हो सकता है, यह डाले गए भागों की सूक्ष्म संरचना पर कम नियंत्रण का कारण बन सकता है, जिससे उनके यांत्रिक गुण प्रभावित हो सकते हैं।

5. सीमित ताकत और कठोरता: गर्म कक्ष डाई कास्टिंग से उत्पादित भागों में अन्य विधियों जैसे ठंडे कक्ष डाई कास्टिंग या मशीनिंग से उत्पादित भागों की तुलना में अलग यांत्रिक ताकत और कठोरता हो सकती है। यह सीमा उच्च ताकत वाले घटकों की आवश्यकता वाले अनुप्रयोगों के लिए गर्म कक्ष डाई कास्टिंग की उपयुक्तता को प्रभावित कर सकती है।

6. असमान तापमान वितरण: उच्च तापमान के कारण, डाई में तापमान वितरण असमान हो सकता है, जो थर्मल थकावट और डाई के जल्द खराब होने का कारण बन सकता है। इससे डाई के रखरखाव और प्रतिस्थापन लागत में वृद्धि हो सकती है।

7. सतह दोष: गर्म ��क��ष डाई ��स�टि�ग ��े�� ठंडा होने की तेज दरें कभी-कभी सतह पर दोष उत्पन्न कर सकती हैं, जैसे कि हवा का फंसा होना, ठंडे कनेक्शन या संकुचन की छिद्रता। हालांकि इन दोषों को प्रक्रिया के अनुकूलन के माध्यम से अक्सर कम किया जा सकता है, लेकिन उच्च गुणवत्ता वाले भागों का उत्पादन एक संभावित चुनौती बना रहता है।

8. मिश्र धातु की लचीलापन सीमित: गर्म कक्ष डाई कास्टिंग सामग्री चयन में रेत कास्टिंग या निवेश कास्टिंग जितनी लचीली नहीं होती है। यदि किसी विशिष्ट भाग के लिए एक विशिष्ट मिश्र धातु की आवश्यकता होती है, तो गर्म कक्ष डाई कास्टिंग आदर्श नहीं हो सकता।

ठंडे कक्ष डाई कास्टिंग

ठंडे कक्ष डाई कास्टिंग में, पिघला हुआ धातु मशीन से बाहर एक अलग टंकी में रखा जाता है। इंजेक्शन प्रणाली धातु में नहीं डूबती है। जब तैयार होता है, तो एक वैक्यूम सहायता पिघला हुआ धातु को गूसनेक बैरल में खींचती है, और पिस्टन इसे उच्च दबाव के तहत डाई में इंजेक्ट करता है। डाई इंजेक्शन प्रणाली से अलग होती है। ठंडे कक्ष डाई कास्टिंग उन धातुओं का उपयोग कर सकती है जिनका गलनांक उच्च होता है, जैसे कि एल्यूमिनियम, तांबा और मैग्नीशियम मिश्र धातुएं। चक्र समय गर्म कक्ष की तुलना में धीमे होते हैं, लेकिन गूसनेक से पिघले हुए धातु का अलगाव मिश्र धातु चयन में अधिक लचीलापन देता है।

ठंडे कक्ष डाई कास्टिंग कैसे काम करती है

1. डाई तैयार करना: डाई कास्टिंग प्रक्रिया की शुरुआत दो डाई आधे तैयार करने से होती है, जो सामान्यतः कठोरित उपकरण स्टील से बनाए जाते हैं। इन डाई आधों में ऐसे कैविटीज होते हैं जो आवश्यक धातु भाग के आकार को परिभाषित करते हैं। एक डाई आधा स्थिर रहता है, जबकि दूसरा हिलने योग्य होता है।

2. धातु का पिघलना: ठंडे कक्ष डाई कास्टिंग प्रक्�िय� म��ं, ���ु ��ो एक अ�ग भ������ी में पिघलाया जाता है जो कास्टिंग मशीन से बाहर स्थित होती है। भट्ठी को उच्च तापमानों को सहन करने के लिए डिज़ाइन किया गया है जो उच्च गलनांक वाली सामग्री को पिघलाने के लिए आवश्यक होते हैं। एक बार धातु उपयुक्त तापमान पर पहुंचने पर, इसे डाई कास्टिंग मशीन के ठंडे कक्ष में एक चम्मच या स्वचालित प्रणाली के माध्यम से स्थानांतरित किया जाता है।

3. इंजेक्शन प्रणाली: डाई कास्टिंग मशीन के ठंडे कक्ष में एक पिस्टन या प्लंजेर होता है, जो इंजेक्शन प्रणाली के रूप में कार्य करता है। पिघला हुआ धातु भट्ठी से ठंडे कक्ष में डाला जाता है, और पिस्टन इसका उपयोग करके इसे डाई कैविटी में इंजेक्ट करता है।

4. डाई कै विटी भरना: जब पिस्टन पिघला हुआ धातु डाई कैविटी में डालता है, तो वह डाई के सभी खांचों और गुहाओं को भर देता है, जिससे वह वांछित आकार को प्राप्त करता है। उच्च दबाव लागू किया जाता है ताकि पूरी तरह से भराव सुनिश्चित हो सके और अंतिम उत्पाद में दोष कम से कम हों।

5. ठंडा करना और ठोस बनाना: जैसे ही डाई कैविटी पिघली हुई धातु से भर जाती है, धातु तेजी से ठंडी और ठोस हो जाती है। ठंडक की प्रक्रिया को ठीक से नियंत्रित किया जाता है ताकि भाग समान रूप से ठोस हो और आवश्यक यांत्रिक गुण प्राप्त कर सके।

6. डाई खोलना और निष्कासन: जब धातु ठोस हो जाती है और पर्याप्त ठंडी हो जाती है, तो डाई का हिलने वाला आधा खोला जाता है, और ठोस भाग डाई कैविटी से निष्कासित किया जाता है। भाग को फिर अगले कास्टिंग चक्र के लिए मशीन से हटा दिया जाता है।

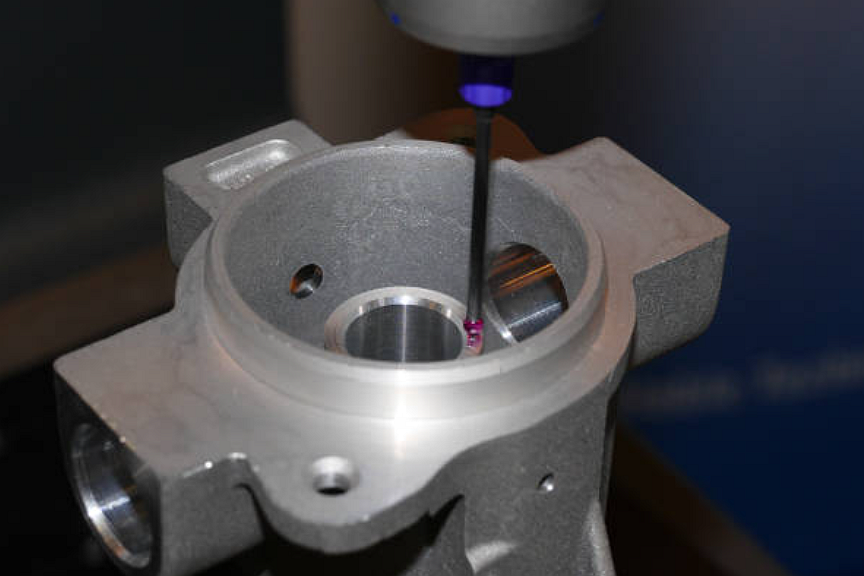

7. ट्रिमिंग और फिनिशिंग: एक बार जब भाग डाई से बाहर निकलता है, तो उसे अतिरिक्त सामग्री (ट्रिमिंग), CNC मशीनिंग, या सतह उपचार जैसे और फिनिशिंग प्रक्रियाओं से गुजरना पड़ सकता है ताकि अंतिम विनिर्देशों औ�� रूप क� प��������्त किया ज� सके��

8. प्रक्रिया को दोहराना: ठंडे कक्ष डाई कास्टिंग प्रक्रिया को स्वचालित किया जा सकता है और लगातार दोहराया जा सकता है, जिससे समान धातु भागों का उच्च मात्रा में उत्पादन संभव हो जाता है।

ठंडे कक्ष डाई कास्टिंग के लाभ

ठंडे कक्ष डाई कास्टिंग कई लाभ प्रदान करता है, जो इसे विशिष्ट अनुप्रयोगों के लिए एक पसंदीदा निर्माण विधि बनाता है, खासकर उच्च गलनांक वाली धातुओं के लिए। ठंडे कक्ष डाई कास्टिंग एक बहु-उपयोगी और प्रभावी निर्माण प्रक्रिया है, जो कई लाभ प्रदान करती है, खासकर उच्च गलनांक वाली मिश्र धातुओं से बने भागों और बड़े घटकों के लिए।

1. उच्च गलनांक वाली मिश्र धातुओं के लिए उपयुक्त: ठंडे कक्ष डाई कास्टिंग की सबसे बड़ी ताकत इसकी क्षमता है उच्च गलनांक वाली धातुओं और मिश्र धातुओं को संसाधित करने की, जैसे एल्यूमिनियम, तांबा, और मिश्र धातुएं। यह इसे बेहतर यांत्रिक गुण और ताकत वाली भागों के निर्माण के लिए आदर्श बनाता है।

2. उत्कृष्ट यांत्रिक गुण: ठंडे कक्ष डाई कास्टिंग से उत्पादित भागों में अक्सर उत्कृष्ट यांत्रिक गुण होते हैं, जिनमें उच्च तन्यता शक्ति, कठोरता, और थकान प्रतिरोध शामिल हैं। ठंडा होने की नियंत्रित दरें अंतिम उत्पादों की यांत्रिक विशेषताओं में सुधार करती हैं।

3. बड़े और भारी भागों के लिए आदर्श: ठंडे कक्ष डाई कास्टिंग उन बड़े और भारी भागों के निर्माण के लिए आदर्श है, जिनके लिए बड़ी मात्रा में धातु की आवश्यकता होती है। यह क्षमता इसे इंजन घटकों, ट्रांसमिशन भागों, और अन्य ऑटोमोबाइल और औद्योगिक भागों के निर्माण के लिए पसंदीदा बनाती है।

4. डाई की लंबी उम्र: गर्म कक्ष ड�ई क��स्��िं�� की �ु�ना ��ें, जह�ं डाई कुछ �म गलनांक वाली मिश्र धातुओं के संक्षारणीय प्रभावों के संपर्क में आती है, ठंडे कक्ष डाई कास्टिंग में पिघलने वाले भट्ठी और डाई कास्टिंग मशीन के बीच अंतर होता है। इस अंतर से डाई का पहनाव और संक्षारण कम हो जाता है, जिससे डाई की उम्र बढ़ जाती है और रखरखाव लागत कम हो जाती है।

5. कम छिद्रता और बेहतर सतह खत्म: ठंडे कक्ष डाई कास्टिंग में ठंडा होने और ठोस बनने की प्रक्रिया छिद्रता को कम करती है, जिससे उच्च घनत्व और बेहतर संरचनात्मक अखंडता मिलती है। यह प्रक्रिया आम तौर पर चिकनी सतह खत्म प्रदान करती है, जो अतिरिक्त पोस्ट-प्रोसेसिंग की आवश्यकता को घटाती है।

6. उच्च आयामी सटीकता और स्थिरता: ठंडे कक्ष डाई कास्टिंग धातु प्रवाह और ठंडा होने की दरों को सटीक रूप से नियंत्रित करने की अनुमति देती है, जिससे उच्च आयामी सटीकता और स्थिरता वाले भाग प्राप्त होते हैं। यह उन्हें उन अनुप्रयोगों के लिए उपयुक्त बनाता है जहां सख्त सहिष्णुता और सटीक फिटिंग की आवश्यकता होती है।

7. फ्लैश का कम निर्माण: फ्लैश वह अवांछनीय पतली धातु की परत है जो डाई के विभाजन रेखा के साथ निर्माण के दौरान बन सकती है। ठंडे कक्ष डाई कास्टिंग आम तौर पर फ्लैश कम बनाती है, जिससे ट्रिमिंग और अन्य फिनिशिंग प्रक्रियाओं की आवश्यकता कम हो जाती है।

8. बेहतर गर्मी का वितरण: ठंडे कक्ष डाई कास्टिंग की नियंत्रित ठंडा होने की प्रक्रिया ठोस बनने के दौरान गर्मी का कुशल वितरण करने की अनुमति देती है, जो उन भागों के लिए फायदेमंद हो सकता है जिन्हें अच्छा थर्मल कंडक्टिविटी की आवश्यकता होती है।

9. स्वचालन और दक्षता: ठंडे कक्ष डाई कास्टिंग मशीनों को आसानी से स्वचालित किया जा सकता है, जो निरंतर और उच्च मात्रा में उत्�ादन ��रने की अ�ु�ति द��ती है। यह स्��च��ल�� श्रम की आवश्यकता को कम करता है, उत्पादन दक्षता को बढ़ाता है, और भागों की गुणवत्ता में स्थिरता सुनिश्चित करता है।

ठंडे कक्ष डाई कास्टिंग की सीमाएँ

हालांकि ठंडे कक्ष डाई कास्टिंग कई लाभ प्रदान करती है, इसमें कुछ सीमाएँ और चुनौतियाँ हैं जो इसे विशिष्ट अनुप्रयोगों के लिए उपयुक्त नहीं बना सकती हैं। इन सीमाओं के बावजूद, ठंडे कक्ष डाई कास्टिंग एक मूल्यवान और व्यापक रूप से उपयोग की जाने वाली निर्माण प्रक्रिया बनी रहती है, विशेष रूप से उन उच्च गलनांक वाली मिश्र धातुओं से बने उच्च गुणवत्ता वाले धातु भागों के लिए, और बड़े घटकों के लिए जो सख्त यांत्रिक आवश्यकताओं को पूरा करते हैं।

1. धीमी उत्पादन चक्र: गर्म कक्ष डाई कास्टिंग की तुलना में ठंडे कक्ष डाई कास्टिंग में आमतौर पर अधिक जटिल सेटअप की आवश्यकता होती है, क्योंकि पिघलने वाली भट्ठी और धातु का स्थानांतरण अलग से किया जाता है। इससे धीमी उत्पादन चक्र हो सकती है, जो कुल उत्पादन दक्षता को प्रभावित कर सकती है।

2. उच्च उपकरण और ऊर्जा लागत: ठंडे कक्ष डाई कास्टिंग प्रक्रिया में पिघलने वाली भट्ठी और उच्च तापमान वाली मिश्र धातुओं के संचालन की आवश्यकता होती है, जिससे प्रारंभिक उपकरण लागत अधिक हो सकती है। इसके अतिरिक्त, पिघलने वाली भट्ठी के संचालन में उच्च ऊर्जा खपत की आवश्यकता होती है, जो उत्पादन खर्चों को बढ़ा सकता है।

3. अधिक जटिल सेटअप और संचालन: ठंडे कक्ष डाई कास्टिंग में पिघली धातु को भट्ठी से डाई कास्टिंग मशीन तक ले जाने के लिए अतिरिक्त कदम और संचालन की आवश्यकता होती है। यह जटिलता प्रशिक्षित ऑपरेटरों की आवश्यकता को बढ़ाती है और उच्च तापमान वाली मिश्र धातुओं के संचालन के दौरान सुरक्षा उपायों को बढ़ाती है।

4. केवल उच्च गलनांक �ाली म��श्र धातुएँ: जबकि ठंडे क�्ष डाई कास्टिंग उच्च गलनांक वाली मिश्र धातुओं के लिए उपयुक्त है, यह कम गलनांक वाली मिश्र धातुओं के लिए आदर्श नहीं है, जैसे जिंक और टिन मिश्र धातुएं, जिन्हें गर्म कक्ष डाई कास्टिंग के लिए अधिक उपयुक्त माना जाता है। यह सीमा कुछ अनुप्रयोगों के लिए उपलब्ध सामग्री की श्रेणी को सीमित कर सकती है।

5. डिज़ाइन की लचीलापन सीमित: ठंडे कक्ष डाई कास्टिंग अन्य कास्टिंग विधियों, जैसे निवेश कास्टिंग या रेत कास्टिंग की तरह जटिल और विस्तृत डिज़ाइन के लिए उतनी उपयुक्त नहीं हो सकती है। प्रक्रिया में उच्च दबाव के कारण पतली दीवारों वाली और जटिल विशेषताओं वाली भागों का निर्माण मुश्किल हो सकता है।

6. छिद्रता का जोखिम: हालांकि ठंडे कक्ष डाई कास्टिंग सामान्यतः अन्य कास्टिंग विधियों की तुलना में कम छिद्रता वाले भागों का उत्पादन करती है, फिर भी खासतौर पर मोटे हिस्सों में छिद्रता की समस्याएँ हो सकती हैं। छिद्रता को कम करने के लिए उचित डिज़ाइन विचार और प्रक्रिया अनुकूलन आवश्यक हैं।

7. डाई की लागत और रखरखाव: ठंडे कक्ष डाई कास्टिंग के लिए मजबूत और टिकाऊ डाई की आवश्यकता होती है जो उच्च दबाव और तापमान का सामना कर सकें। इन विशेष डाई को बनाना और बनाए रखना अन्य कास्टिंग प्रक्रियाओं की तुलना में अधिक महंगा हो सकता है।

8. छोटे उत्पादन रन के लिए कम लाभकारी: ठंडे कक्ष डाई कास्टिंग के लिए आवश्यक सेटअप और तैयारी छोटे उत्पादन रन या प्रोटोटाइप के लिए इसे कम लागत प्रभावी बना सकती है। ऐसे परिदृश्यों के लिए अन्य निर्माण विधियाँ, जैसे मशीनिंग या त्वरित प्रोटोटाइपिंग, अधिक उपयुक्त हो सकती हैं।

9. सतह दोष: हालांकि ठंडे कक्ष डाई कास्टिंग सामान्यतः अच्छे सतह खत्म वाली भागों का उत्पादन करती है, कुछ जटिल ज्योमेट्रियां और सामग्री गुण सतह पर दोष पैदा कर सकते हैं, जैस�� फ्लैश या ठ��ड�� जोड़, जिस��े अतिरिक्त प�स्�-प्��ोसेसिंग की आवश्यकता होती है।

गर्म और ठंडे कक्ष डाई कास्टिंग के बीच तुलना

गर्म कक्ष डाई कास्टिंग तेज और सस्ता होता है लेकिन सामग्री चयन में सीमित होता है, जबकि ठंडे कक्ष डाई कास्टिंग धीमा और महंगा होता है लेकिन मिश्र धातु चयन में अधिक लचीलापन प्रदान करता है। यहाँ गर्म और ठंडे कक्ष डाई कास्टिंग के बीच तुलना दी गई है:

पिघले धातु का स्रोत:

गर्म कक्ष: पिघला हुआ धातु मशीन के गर्म कक्ष के अंदर एक पूल में रखा जाता है। इंजेक्शन प्रणाली इस पूल में डूब जाती है।

ठंडा कक्ष: पिघला हुआ धातु एक अलग भट्ठी में बाहर रखा जाता है। धातु को एक अनहीटेड कक्ष में डाला जाता है।

धातु का तापमान:

गर्म कक्ष: धातु को उच्च तापमान पर रखा जाता है, जिससे यह चक्रों के बीच में भी पिघला रहता है।

ठंडा कक्ष: धातु को तब इंजेक्ट किया जाता है जब यह आवश्यक होता है और हर चक्र के बाद अनहीटेड कक्ष में ठोस हो जाता है।

चक्र समय:

गर्म कक्ष: चक्र समय तेज़ होते हैं, सामान्यतः 60 सेकंड से कम।

ठंडा कक्ष: चक्र समय धीमा होता है, लगभग 60-120 सेकंड।

धातु मिश्र धातु:

गर्म कक्ष: कम गलनांक वाली मिश्र धातुओं जैसे जिंक, टिन और सीसा के लिए सीमित होता है। अधिकतम तापमान \~600°F (315°C)।

ठंडा कक्ष: उच्च गलनांक वाली मिश्र धातुओं जैसे एल्यूमिनियम, मैग्नीशियम और तांबे का उपयोग किया जा सकता है।

डाई निर्माण:

गर्म कक्ष: डाई मशीन के गर्म कक्ष से जुड़ी होती है और यह कास्ट आयरन या उपकरण स्टील से बनी होती है।

ठंडा कक्ष: डाई इंजेक्शन प्रणाली से अलग होती है। ये आमतौर पर उपकरण स्टील से बनी होती हैं।

लागत:

गर्म कक्ष: कम मशीन और डाई लागत होती है।

ठंडा कक्ष: अधिक मशीन और डाई लागत होती है।

स्वचालन:

गर्म कक्ष: अधिक श्रम-संवेदनशील हो�ा है।

ठंडा �क्ष: स्वचालित करना आ��ान होता है।

गर्म या ठंडे कक्ष डाई कास्टिंग कब चुनें?

सामान्यतः, गर्म कक्ष डाई कास्टिंग छोटे, सरल भागों के उच्च मात्रा में उत्पादन के लिए सबसे अच्छा काम करती है जो अधिक लचीली सहिष्णुताओं को सहन कर सकती हैं। ठंडे कक्ष डाई कास्टिंग को अधिक बड़े, जटिल घटकों के लिए प्राथमिकता दी जाती है जो उच्च गलनांक वाली मिश्र धातुओं से बने होते हैं, खासकर जब छोटे उत्पादन की आवश्यकता होती है। यहाँ कुछ दिशा-निर्देश दिए गए हैं कि कब गर्म कक्ष डाई कास्टिंग और कब ठंडे कक्ष डाई कास्टिंग चुनें:

गर्म कक्ष डाई कास्टिंग सबसे अच्छा है:

छोटे, सरल भागों के बड़े पैमाने पर उत्पादन के लिए

पतली दीवारों और जटिल ज्योमेट्रियों वाले भागों के लिए

कम गलनांक वाली मिश्र धातुएं जैसे जिंक, टिन, सीसा

प्रति भाग औजार लागत कम

तेज चक्र समय

ठंडे कक्ष डाई कास्टिंग सबसे अच्छा है:

निम्न से मध्यम उत्पादन मात्रा

बड़े, मोटे कास्टिंग

उच्च गलनांक वाली मिश्र धातुएं जैसे एल्यूमिनियम, मैग्नीशियम, तांबा

वर्टिकल डाई ऑरिएंटेशन की आवश्यकता है

बेहतर यांत्रिक गुणों की आवश्यकता है

स्वचालन की आवश्यकता है

केंद्रीय नाभि खींचने की आवश्यकता है

विचार करने के लिए प्रमुख कारक

आवश्यक कास्टिंग की संख्या

भागों की जटिलता और आकार

डाई कास्ट करने के लिए मिश्र धातु

सहिष्णुता और सतह खत्म की आवश्यकताएँ

आवश्यक उत्पादन दर

उपकरण और यंत्र निर्माण का बजट

हमें क्यों चुनें?

नमस्ते! क्या आप जानते हैं कि Neway पिछले 30 वर्षों से कस्टम धातु, सिरेमिक, और प्लास्टिक भागों क�� निर्माण कर ��हा है? हम इंजेक्शन म�ल्�िं�, डाई का�्ट�ंग, प्रिसीजन कास्टिंग और अधिक में विशेषज्ञ हैं, हम सब कुछ जानते हैं। हम आपको अपनी सबसे बड़ी विचारों को वास्तविकता में बदलने में मदद करना चाहते हैं हमारे गैर-मानक निर्माण सेवाओं के साथ। नए ग्राहक 2023 में अपने पहले ऑर्डर पर 20% छूट प्राप्त करते हैं! तो आप किसका इंतजार कर रहे हैं? Neway के साथ साझेदारी करें और कुछ अद्वितीय बनाएं।