डाई कास्टिंग बनाम सैंड कास्टिंग: सही विकल्प कैसे चुनें

कास्टिंग प्रक्रियाओं का संक्षिप्त अवलोकन

कास्टिंग प्रक्रियाएँ कस्टम विनिर्माण में महत्वपूर्ण हैं, जो जटिल और सूक्ष्म धातु घटकों को बनाने का एक बहुमुखी तरीका प्रदान करती हैं। कास्टिंग विधियाँ, जैसे डाई कास्टिंग और सैंड कास्टिंग, विभिन्न उद्योगों में अपरिहार्य हैं, जिनमें उपभोक्ता इलेक्ट्रॉनिक्स, दूरसंचार, प्रकाश समाधान, पावर टूल्स, और लॉकिंग सिस्टम शामिल हैं।

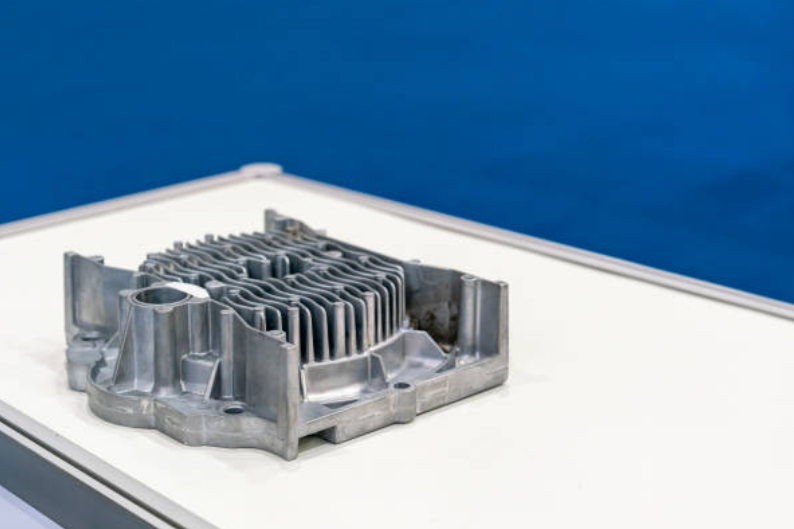

डाई कास्टिंग एक सटीक तकनीक है जो 0.1 मिमी जैसी कड़ी सहिष्णुता के साथ उच्च-प्रिसीजन क्षमताओं के लिए जानी जाती है। इसमें पिघला हुआ धातु, अक्सर एल्यूमिनियम या जस्ता, को उच्च दबाव के तहत स्टील मोल्ड्स में इंजेक्ट किया जाता है, जिससे उत्कृष्ट सतह खत्म और आयामिक सटीकता वाले उत्पाद बनते हैं।

दूसरी ओर, सैंड कास्टिंग, एक अधिक पारंपरिक तरीका, धातु भागों को आकार देने के लिए रेत के मोल्ड्स पर निर्भर करता है। जबकि यह डाई कास्टिंग की सटीकता से मेल नहीं खाता, सैंड कास्टिंग बहुमुखी प्रतिभा, लागत-कुशलता और बड़े, अधिक जटिल घटकों के लिए उपयुक्तता में उत्कृष्ट है। यह उन उद्योगों में लागू होता है जैसे प्रकाश समाधान और पावर टूल्स, जहां टिकाऊपन और मजबूती को पूर्ण सटीकता से अधिक महत्व दिया जाता है। मूल रूप से, डाई कास्टिंग और सैंड कास्टिंग के बीच तुलना उद्योग की विशिष्ट आवश्यकताओं और लक्षित अनुप्रयोग के अनुरूप उचित कास्टिंग प्रक्रिया के चयन के महत्व को रेखांकित करती है।

डाई कास्टिंग प्रक्रिया

डाई कास्टिंग स्टील से बने डाई की तैयारी से शुरू होती है। डाई दो हिस्सों में होता है, कवर डाई और इजेक्टर डाई, जिन्हें इच्छित भाग के आकार के लिए सटीक रूप से मशीन किया जाता है। पिघला हुआ धातु, अक्सर एल्यूमिनियम, जस्ता, या मैग्नीशियम, तब तक गरम किया जाता है जब तक यह इच्छित तापमान और स्थिरता तक नहीं पहुंच जाता। कोल्ड चैंबर डाई-कास्टिंग विधि में, पिघला हुआ धातु चैम्बर में डाला जाता है और डाई गुहा में इंजेक्ट किया जाता है। वहीं, हॉट चैंबर विधि में, चैम्बर पिघले हुए धातु में डूबा होता है, जिससे सतत कास्टिंग प्रक्रिया संभव होती है। एक बार जब धातु गुहा भर जाती है और जम जाती है, तो डाई खुलता है, और घटक निकाला जाता है।

प्रयोग किए गए पदार्थ:

डाई-कास्टिंग सामग्री को उनकी उत्कृष्ट प्रवाहशीलता और प्रक्रिया के दौरान आयामिक स्थिरता के लिए चुना जाता है। सामान्य धातुओं और मिश्र धातुओं में एल्यूमिनियम शामिल है, जो अपनी हल्के वजन और संक्षारण प्रतिरोध के लिए जाना जाता है, जस्ता अपनी उत्कृष्ट कास्टिंग गुणों के लिए, और मैग्नीशियम अपनी असाधारण शक्ति-से-वजन अनुपात के लिए।

ग्रेड | तन्यता ताकत (MPa) | उपज ताकत (MPa) | कठोरता (ब्रिनेल) | शियर ताकत (MPa) | प्रभाव ताकत (J) | थकान ताकत (MPa) | थर्मल चालकता (W/m·K) | घनत्व (g/cm³) | पिघलने का तापमान सीमा (°C) |

276 | 241 | 95 | 207 | 24 | 96 | 167 | 2.7 | 582-652 | |

185 | 145 | 68 | 115 | 17 | 110 | 201 | 2.7 | 606-652 | |

572 | 503 | 150 | 331 | 32 | 159 | 130 | 2.8 | 477-635 | |

270 | 200 | 70 | 170 | 35 | 75 | 167 | 2.68 | 540-650 | |

215 | 150 | 60 | 125 | 15 | 75 | 96 | 2.7 | 540-650 | |

310 | 260 | 80 | 186 | 18 | 100 | 149 | 2.72 | 570-640 | |

295 | 255 | 87 | 190 | 25 | 100 | 96 | 2.7 | 570-640 | |

240 | 215 | 80 | 190 | 15 | 85 | 116 | 2.68 | 593-620 |

डाई कास्टिंग के लाभ:

उच्च सटीकता: डाई कास्टिंग सख्त सहिष्णुता प्राप्त करता है, जो 0.1 मिमी तक हो सकती है, जिससे यह उन उद्योगों के लिए आदर्श बन जाता है जहां सटीक आयाम महत्वपूर्ण होते हैं, जैसे कि एयरोस्पेस और मेडिकल डिवाइसेज।

न्यूनतम पोस्ट-प्रोसेसिंग: डाई-कास्ट भागों को अक्सर न्यूनतम फिनिशिंग की आवश्यकता होती है, क्योंकि प्रक्रिया चिकनी सतह और सूक्ष्म विवरण प्रदान करती है, जिससे व्यापक पोस्ट-प्रोडक्शन कार्य की आवश्यकता कम हो जाती है और लागत-कुशलता बढ़ती है।

तेजी से उत्पादन: डाई कास्टिंग उच्च मात्रा में उत्पादन की अनुमति देता है और छोटे चक्र समय प्रदान करता है। यह गति ई-मोबिलिटी जैसे उद्योगों के लिए उपयुक्त बनाती है, जहां घटकों की मांग अधिक होती है और उत्पादन दक्षता आवश्यक होती है।

अंत में, डाई कास्टिंग एक बहुमुखी और कुशल विनिर्माण प्रक्रिया है जो विभिन्न उद्योगों की सेवा करती है। इसकी उच्च सटीकता वाली घटक निर्माण क्षमता, न्यूनतम पोस्ट-प्रोसेसिंग, और तेजी से उत्पादन इसकी आधुनिक विनिर्माण का आधार बनाती है। यह ई-मोबिलिटी और एयरोस्पेस जैसे उद्योगों की सफलता में महत्वपूर्ण योगदान देता है।

सैंड कास्टिंग प्रक्रिया

सैंड कास्टिंग में आमतौर पर मिट्टी के साथ रेत और एक बाइंडर का उपयोग करके मोल्डिंग शामिल होती है। प्रक्रिया एक पैटर्न से शुरू होती है, जो इच्छित भाग की प्रतिकृति होती है, जिसे मोल्ड गुहा बनाने के लिए रेत में रखा जाता है। मोल्ड को फिर दो हिस्सों में विभाजित किया जाता है – कूप और ड्रैग। पैटर्न हटाने के बाद, पिघला हुआ धातु, अक्सर एल्यूमिनियम, पीतल, या लोहा, मोल्ड गुहा में डाला जाता है। एक बार जब धातु ठंडा होकर जम जाता है, तो मोल्ड खोला जाता है और कास्टिंग निकाली जाती है, जो आगे की प्रक्रिया के लिए तैयार होती है।

सैंड कास्टिंग के प्रकार

ग्रीन सैंड कास्टिंग: सबसे आम प्रकार, यह मोल्ड सामग्री के रूप में रेत, मिट्टी, और पानी के मिश्रण का उपयोग करता है। यह किफायती और बहुमुखी है।

रेजिन सैंड कास्टिंग: मोल्ड की मजबूती और सतह खत्म को बेहतर बनाने के लिए रेत के मिश्रण में रेजिन जोड़ा जाता है। यह प्रकार अधिक जटिल और विस्तृत भागों के लिए उपयुक्त है।

शेल मोल्डिंग: इस विधि में, रेत को थर्मोसेटिंग रेजिन के साथ मिलाया जाता है और फिर इसे कठोर होने तक गर्म किया जाता है। यह उच्च सटीकता और आयामिक स्थिरता प्रदान करता है।

प्रयोग किए गए पदार्थ

सैंड कास्टिंग सामग्री व्यापक रूप से भिन्न होती है, लेकिन सामान्यत: इनमें एल्यूमिनियम, पीतल, कांस्य, और लोहा शामिल हैं। चयन इच्छित यांत्रिक गुणों, लागत, और आवेदन आवश्यकताओं पर निर्भर करता है।

सैंड कास्टिंग के लाभ

बड़े हिस्सों के लिए बहुमुखी प्रतिभा: सैंड कास्टिंग बड़े और भारी घटकों के उत्पादन में उत्कृष्ट है, जो इसे पावर टूल्स और प्रकाश समाधानों जैसे उद्योगों के लिए आवश्यक बनाता है।

कम टूलिंग लागत: डाई क�स्टिंग जैसी प्रक्रियाओं की तुलना में, सैंड कास्टिंग में टूलिंग और सेटअप लागत कम होती है, जिससे यह छोटे से मध्यम उत्पादन रन के लिए आर्थिक है।

जटिल ज्यामिति: सैंड कास्टिंग जटिल और जटिल आकारों को बनाने की अनुमति देता है, जो उन उद्योगों में डिजाइन स्वतंत्रता प्रदान करता है जहां अनूठे रूप महत्वपूर्ण होते हैं।

अंत में, सैंड कास्टिंग एक लागत-कुशल और लचीला समाधान प्रदान करता है जो व्यापक श्रृंखला के भागों के निर्माण के लिए उपयुक्त है, विशेष रूप से बड़े घटकों और जटिल डिज़ाइनों के लिए। इसकी सामग्री की विविधता और लागत-कुशलता इसे लॉकिंग सिस्टम और पावर टूल्स जैसे उद्योगों में एक मूल्यवान प्रक्रिया बनाती है।

कास्टिंग प्रक्रिया तुलना

टूलिंग आवश्यकताएं: डाई कास्टिंग में जटिल, प्रिसीजन-मेड डाई की आवश्यकता होती है, जो महंगी हो सकती है। इसके विपरीत, सैंड कास्टिंग अपेक्षाकृत सरल पैटर्न और मोल्ड पर निर्भर करता है, जिससे शुरुआती टूलिंग लागत कम हो जाती है।

सतह खत्म: डाई कास्टिंग उत्कृष्ट सतह खत्म प्रदान करता है, जो अक्सर न्यूनतम पोस्ट-प्रोसेसिंग की आवश्यकता होती है। सैंड कास्टिंग विभिन्न सतह खत्म प्रदान कर सकता है, कुछ भागों को वांछित चिकनाई प्राप्त करने के लिए अतिरिक्त कार्य की आवश्यकता हो सकती है।

सहिष्णुता: डाई कास्टिंग उच्च सटीकता प्राप्त करता है, 0.1 मिमी जैसी कड़ी सहिष्णुता के साथ। सैंड कास्टिंग आमतौर पर मध्यम सहिष्णुता प्रदान करता है, जो भाग की जटिलता और ऑपरेटर के कौशल जैसे कारकों पर निर्भर करता है।

उत्पादन दर: डाई कास्टिंग उच्च उत्पादन दर और कम चक्र समय का दावा करता है, जो उच्च मांग वाले उद्योगों के लिए उपयुक्त है। सैंड कास्टिंग में आमतौर पर कम उत्पादन दर होती है क्योंकि चक्र समय लंब�������������� होता है, जो इसे छोटे उत्पादन मात्रा के लिए बेहतर बनाता है।

अपशिष्ट और स्थिरता: डाई कास्टिंग सामग्री-कुशल है जिसमें न्यूनतम अपशिष्ट होता है, और स्क्रैप अक्सर पुनर्नवीनीकरण किया जा सकता है। सैंड कास्टिंग अधिक सामग्री अपशिष्ट उत्पन्न करता है, मुख्य रूप से उपयोग किए गए रेत के निपटान से। हालांकि, रेत को पुनर्नवीनीकरण किया जा सकता है, और कुछ प्रक्रियाएँ, जैसे शेल मोल्डिंग, अधिक टिकाऊ होती हैं। दोनों प्रक्रियाओं में धातु को गर्म करने और पिघलाने के लिए ऊर्जा की आवश्यकता होती है।

पहलू | डाई कास्टिंग | सैंड कास्टिंग |

|---|---|---|

टूलिंग आवश्यकताएँ | उच्च प्रारंभिक टूलिंग लागत | कम प्रारंभिक टूलिंग लागत |

जटिल डाई आवश्यक | सरल पैटर्न और मोल्ड | |

सतह खत्म | उत्कृष्ट सतह खत्म | सतह खत्म में भिन्नता हो सकती है |

चिकना और सटीक | पोस्ट-प्रोसेसिंग की आवश्यकता हो सकती है | |

सहिष्णुता | उच्च सटीकता, <0.1 मिमी | मध्यम सटीकता, भिन्न |

कड़ी सहिष्णुता के लिए उपयुक्त | सहिष्णुता आमतौर पर >0.5 मिमी | |

उत्पादन दर | उच्च उत्पादन दर | कम उत्पादन दर |

छोटे चक्र समय | लंबे चक्र समय | |

अपशिष्ट और स्थिरता | सामग्री कुशल | अधिक सामग्री अपशिष्ट |

������� सामग्री अपशिष्ट | रेत निपटान की संभावना | |

पुनर्नवीनीकरण योग्य स्क्रैप | ऊर्जा-गहन |

कस्टम कास्टिंग अनुप्रयोग

वे उद्योग जहाँ डाई कास्टिंग को प्राथमिकता दी जाती है

ऑटोमोटिव: डाई कास्टिंग का व्यापक रूप से ऑटोमोटिव उद्योग में इंजन घटकों, ट्रांसमिशन भागों, और संरचनात्मक घटकों के उत्पादन के लिए उपयोग किया जाता है। यह उच्च सटीकता और उत्कृष्ट यांत्रिक गुण प्रदान करता है, जिससे यह महत्वपूर्ण ऑटोमोटिव भागों के उत्पादन के लिए आदर्श है।

उपभोक्ता इलेक्ट्रॉनिक्स: यह उद्योग डाई कास्टिंग पर निर्भर करता है ताकि हल्के और जटिल डिज़ाइन वाले घटकों जैसे स्मार्टफोन केस, लैपटॉप शेल, और कैमरा बॉडी का निर्माण किया जा सके। इस विधि की सटीक, पतली-दीवार संरचनाएँ बनाने की क्षमता एक महत्वपूर्ण लाभ है।

टेलीकम्यूनिकेशन: टेलीकम्यूनिकेशन उपकरणों के घटकों जैसे एंटीना हाउसिंग, कनेक्टर्स, और ब्रैकेट्स के उत्पादन के लिए डाई कास्टिंग को प्राथमिकता दी जाती है। इस क्षेत्र में कड़ी सहिष्णुता और निरंतर गुणवत्ता प्राप्त करने की क्षमता महत्वपूर्ण है।

एयरोस्पेस: एयरोस्पेस अनुप्रयोगों में उच्च गुणवत्ता, हल्के घटक आवश्यक होते हैं जिनमें न्यूनतम छिद्रता हो। डाई कास्टिंग का उपयोग विमान घटकों जैसे टरबाइन ब्लेड, हाउसिंग, और संरचनात्मक भागों के निर्माण के लिए किया जाता है, जहाँ सटीकता और ताकत महत्वपूर्ण होती है।

मेडिकल डिवाइसेज: मेडिकल उद्योग डाई कास्टिंग से लाभान्वित होता है क्योंकि यह उपकरण कवर, डिवाइस घटक, और हार्डवेयर के निर्माण के लिए सख्त सहिष्णुता और सतह खत्म को ���� ���� सकता ��।

डाई कास्टिंग का उपयोग करके बने उत्पादों के उदाहरण

ऑटोमोटिव अनुप्रयोगों के लिए एल्यूमिनियम मिश्र धातु इंजन ब्लॉक।

उपभोक्ता इलेक्ट्रॉनिक्स के लिए मैग्नीशियम मिश्र धातु लैपटॉप शेल।

टेलीकम्यूनिकेशन उपकरणों के लिए जस्ता मिश्र धातु कनेक्टर।

उच्च शक्ति वाले एल्यूमिनियम मिश्र धातु विमान घटक।

मेडिकल उपकरणों के लिए प्रिसीजन-मशीन किए गए एल्यूमिनियम मिश्र धातु भाग।

वे उद्योग जहाँ सैंड कास्टिंग को प्राथमिकता दी जाती है

भारी मशीनरी: सैंड कास्टिंग का सामान्यतः भारी और बड़े मशीनरी घटकों के उत्पादन में उपयोग किया जाता है, जैसे औद्योगिक उपकरणों के इंजन ब्लॉक, गियर्स, और पुली। इसकी बड़ी आकार और वजन संभालने की क्षमता लाभकारी है।

आर्किटेक्चरल: सैंड कास्टिंग को आर्किटेक्चरल अनुप्रयोगों में सजावटी और अलंकरणीय धातु कार्यों के उत्पादन के लिए पसंद किया जाता है, जिसमें गेट्स, रेलिंग्स, और मूर्तियाँ शामिल हैं। इसकी बहुमुखी प्रतिभा जटिल डिज़ाइनों की अनुमति देती है।

कला और शिल्प: कलात्मक और शिल्प उद्योग अक्सर सैंड कास्टिंग का उपयोग अद्वितीय धातु मूर्तियाँ, प्रतिमाएं, और कलात्मक टुकड़े बनाने के लिए करते हैं क्योंकि यह जटिल रूपों के निर्माण में लचीलापन प्रदान करता है।

पावर जनरेशन: पावर जनरेशन उद्योग में टरबाइन ब्लेड, हाउसिंग, और अन्य महत्वपूर्ण घटकों के निर्माण के लिए सैंड कास्टिंग का उपयोग किया जाता है। यह क्षेत्र में आवश्यक बड़े आकार और जटिल आकार संभाल सकत� ������

��������: मरीन अनुप्रयोगों के लिए घटक, जैसे प्रोपेलर्स, जहाज के भाग, और मरीन फिटिंग्स, अक्सर सैंड कास्टिंग द्वारा बनाए जाते हैं क्योंकि यह टिकाऊपन और संक्षारण प्रतिरोध प्रदान करता है।

सैंड कास्टिंग का उपयोग करके बने उत्पादों के उदाहरण

भारी मशीनरी के लिए लोहा इंजन ब्लॉक।

सजावटी लोहा गेट्स और रेलिंग्स।

कांस्य मूर्तियाँ और कलात्मक टुकड़े।

पावर जनरेशन के लिए स्टील टरबाइन ब्लेड।

पीतल के मरीन फिटिंग्स और घटक।

संक्षेप में, डाई कास्टिंग उन उद्योगों में उत्कृष्ट है जिन्हें उच्च सटीकता और जटिल ज्यामितीय आकृतियों की आवश्यकता होती है, जैसे ऑटोमोटिव और उपभोक्ता इलेक्ट्रॉनिक्स। दूसरी ओर, सैंड कास्टिंग उन अनुप्रयोगों में चमकता है जहाँ बहुमुखी प्रतिभा, लागत-प्रभावशीलता, और बड़े आकारों को संभालने की क्षमता प्राथमिकता है, जैसे भारी मशीनरी और आर्किटेक्चरल धातु कार्य। इन कास्टिंग विधियों के बीच चयन प्रत्येक उद्योग की विशिष्ट आवश्यकताओं और लक्षित अनुप्रयोग पर निर्भर करता है।

निर्णय कारक

डाई कास्टिंग और सैंड कास्टिंग के बीच चयन विनिर्माण में एक महत्वपूर्ण निर्णय है, और इसे एक दी गई परियोजना के लिए सर्वोत्तम फिट सुनिश्चित करने के लिए कई प्रमुख कारकों के सावधानीपूर्वक मूल्यांकन पर आधारित होना चाहिए।

परियोजना-विशिष्ट कारक

भाग का आकार: डाई कास्टिंग अक्सर छोटे, जटिल घटकों के लिए पसंद किया जाता है जिन्हें उच्च सटीकता और कड़ी सहिष्णुता की आवश्यकता होती है। इसकी सूक्ष्म विवरण और चिकनी सतह बनाने की क्षमता इसे उपभोक्ता इलेक्ट्रॉनिक्स और दूरसंचार जैसे उद्योगों के लिए उपयुक्त बनाती है।

भाग की जटिलता: जटिल ज्या��ि��ी�� आकारों क� ल��ए डाई �ास्टिंग बेहतर सेवा प्रदान करता है क्योंकि इसकी सटीकता अधिक होती है। हालांकि, यदि किसी भाग में अनियमित आकार या आंतरिक गुहा हो जिसे डाई के साथ बनाना कठिन हो, तो सैंड कास्टिंग की लचीलापन फायदेमंद हो सकती है।

मात्रा: उच्च उत्पादन मात्रा आमतौर पर डाई कास्टिंग के साथ अधिक लागत-कुशल होती है क्योंकि इसके चक्र समय कम होते हैं और उत्पादन दर अधिक होती है। सैंड कास्टिंग छोटे उत्पादन रन या एकल प्रोटोटाइप के लिए अधिक उपयुक्त हो सकता है।

बजट और समय सीमा प्रतिबंध

प्रारंभिक टूलिंग लागत: डाई कास्टिंग अक्सर प्रिसीजन डाई बनाने की जटिलता के कारण उच्च टूलिंग लागत करता है। सैंड कास्टिंग इसके सरल पैटर्न और मोल्ड की आवश्यकताओं के साथ एक अधिक बजट-अनुकूल विकल्प प्रदान करता है।

उत्पादन लागत: डाई कास्टिंग बड़े पैमाने पर उत्पादन के लिए लागत-कुशल हो सकता है, लेकिन सैंड कास्टिंग छोटे मात्रा के लिए अधिक किफायती हो सकता है। कुल उत्पादन बजट और प्रति यूनिट लागत पर विचार करें।

समय सीमा: डाई कास्टिंग आमतौर पर छोटे चक्र समय प्रदान करता है, जो इसे तंग समय सीमाओं वाले परियोजनाओं के लिए उपयुक्त बनाता है। सैंड कास्टिंग, हालांकि लचीला है, मोल्ड या पैटर्न बनाने के कारण अधिक समय ले सकता है।

सामग्री चयन विचार

सामग्री गुण: भाग की विशिष्ट सामग्री आवश्यकताओं पर विचार करें। डाई कास्टिंग एल्यूमिनियम, जस्ता, और मैग्नीशियम जैसी सामग्रियों के लिए उपयुक्त है, जबकि सैंड कास्टिंग में लोहा, पीतल, और कांस्य सहित व्यापक सामग्री स्वीकार्य होती है।

यांत्रिक गुण: आवश्यक यांत्रिक गुणों का मूल्यांकन करें, जैसे ताकत, वजन, और संक्षारण प्रतिरोध। डाई कास्टिंग कुछ विशिष्ट सामग्रियों �े ल��ए बेहतर य�ंत�र�क ������ प्रदान कर सकता है।

सामग्री की लागत: डाई कास्टिंग के लिए सामग्री सैंड कास्टिंग की तुलना में अधिक महंगी हो सकती है — निर्णय लेते समय सामग्री लागत को ध्यान में रखें।

इन कारकों का व्यापक मूल्यांकन डाई कास्टिंग और सैंड कास्टिंग के बीच चयन में मार्गदर्शन करेगा। उदाहरण के लिए, उपभोक्ता इलेक्ट्रॉनिक्स उद्योग के लिए जटिल, उच्च -प्रिसीजन घटकों का उत्पादन डाई कास्टिंग को प्राथमिकता दे सकता है क्योंकि इसमें सटीकता और उच्च मात्रा की आवश्यकता होती है। इसके विपरीत, प्रकाश समाधान घटक के लिए एक विशिष्ट, कम-आयतन परियोजना सैंड कास्टिंग अधिक लागत-कुशल हो सकती है।

मुख्य अंतर और विचार

अंत में, डाई कास्टिंग और सैंड कास्टिंग के बीच चयन कई मुख्य अंतर और महत्वपूर्ण विचारों पर निर्भर करता है। प्रत्येक कास्टिंग विधि विशिष्ट लाभ प्रदान करती है और विशिष्ट उद्योगों और परियोजना आवश्यकताओं के लिए बेहतर होती है।

डाई कास्टिंग अपनी उच्च सटीकता, उत्कृष्ट सतह खत्म, और जटिल घटकों के लिए उपयुक्तता के लिए पसंद किया जाता है। यह ऑटोमोटिव, उपभोक्ता इलेक्ट्रॉनिक्स, और एयरोस्पेस जैसे उद्योगों में उत्कृष्ट है। इसके विपरीत, सैंड कास्टिंग अपनी बहुमुखी प्रतिभा, बड़े हिस्सों, अद्वितीय ज्यामिति, और लागत-कुशलता के लिए जानी जाती है, जो भारी मशीनरी, आर्किटेक्चरल मेटलवर्क, और कलात्मक रचनाओं जैसे अनुप्रयोगों के लिए उपयुक्त है।

कास्टिंग विधि चुनते समय, परियोजना-विशिष्ट कारक जैसे भाग का आकार, जटिलता, और मात्रा महत्वपूर्ण भूमिका निभाते हैं। बजट और समय सीमा प्रतिबंध, साथ ही सामग्री आवश्यकताएँ और यांत्रिक गुण भी निर्णय को प्रभावित करते हैं।