एल्यूमिनियम डाई-कास्टिंग में विकृति: कारण और समाधान

परिचय

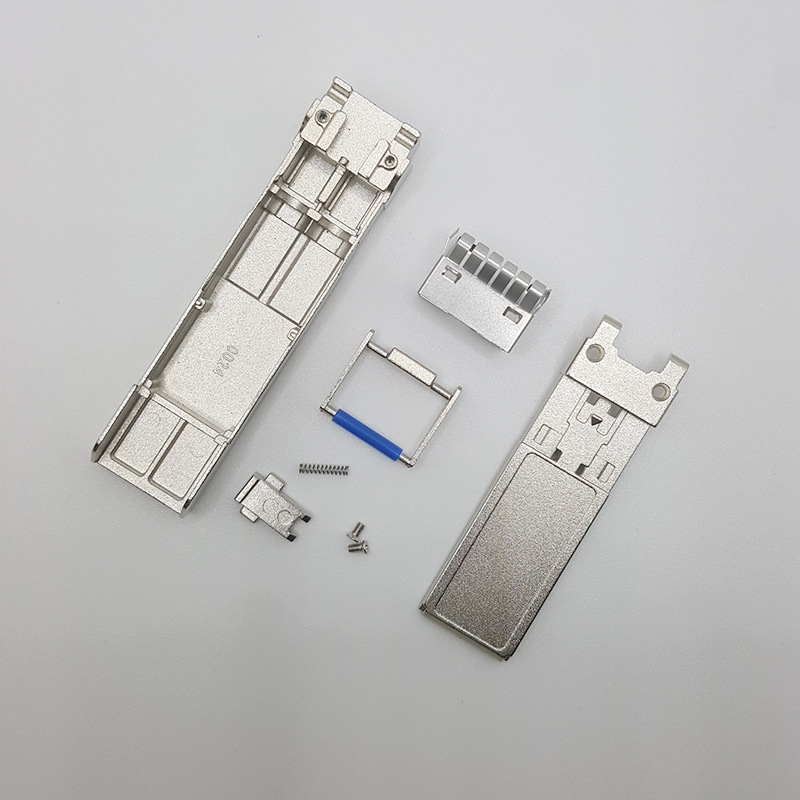

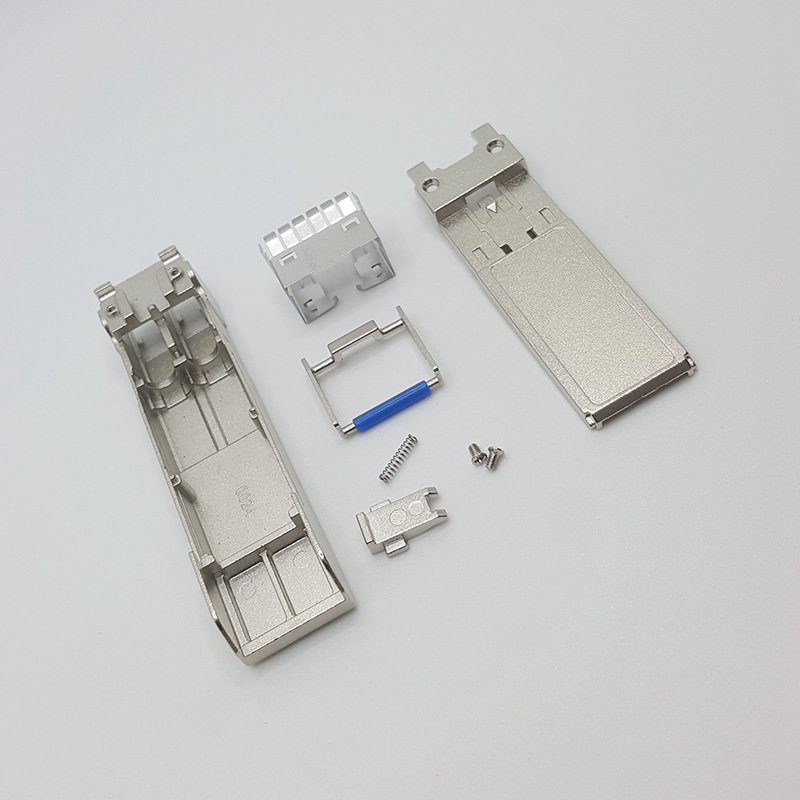

एल्यूमिनियम डाई कास्टिंग जटिल, उच्च-सटीकता वाले घटकों को उत्कृष्ट सतह फिनिश और आयामी स्थिरता के साथ बनाने के लिए एक लोकप्रिय विनिर्माण प्रक्रिया है। हालांकि, एल्यूमिनियम डाई कास्टिंग में वॉर्पेज (मोड़/विकृति) एक महत्वपूर्ण चुनौती है। वॉर्पेज आयामी अशुद्धियाँ और संरचनात्मक अखंडता में कमी पैदा कर सकता है, जिससे अंतिम उत्पाद की गुणवत्ता और कार्यक्षमता प्रभावित होती है।

वॉर्पेज समस्याओं का समाधान सुनिश्चित करना आवश्यक है ताकि कास्ट किए गए पुर्ज़े ऑटोमोटिव से लेकर एयरोस्पेस तक विभिन्न उद्योगों की कड़ी आवश्यकताओं को पूरा कर सकें। इस ब्लॉग में, हम एल्यूमिनियम डाई कास्टिंग में आम वॉर्पेज समस्याओं, उनके कारणों और उन्हें कम करने के व्यावहारिक समाधानों पर चर्चा करेंगे। इन रणनीतियों को समझकर और लागू करके, निर्माता अपने डाई-कास्ट उत्पादों की गुणवत्ता और विश्वसनीयता बढ़ा सकते हैं।

एल्यूमिनियम डाई कास्टिंग में वॉर्पेज को समझना

वॉर्पेज की परिभाषा

एल्यूमिनियम डाई कास्टिंग में वॉर्पेज से तात्पर्य कास्ट किए गए भाग के अनपेक्षित विकृति या रूप-परिवर्तन से है। यह विकृति तब होती है जब शीतलन प्रक्रिया के दौरान कास्टिंग के विभिन्न क्षेत्र असमान रूप से सिकुड़ते हैं, जिसके परिणामस्वरूप अंतिम आकार इच्छित डिज़ाइन से मेल नहीं खाता।

एल्यूमिनियम डाई कास्टिंग में वॉर्पेज के कारण

थर्मल तनाव: डाई कास्टिंग प्रक्रिया के दौरान पिघले एल्यूमिनियम का तेज़ शीतलन सामग्री के भीतर महत्वपूर्ण थर्मल तनाव उत्पन्न कर सकता है। ये तनाव भाग के विभिन्न सेक्शनों को अलग-अलग द�������������� से सिकुड़ने का कारण बनते हैं, जिससे वॉर्पेज होता है।

असमान शीतलन दरें: यदि कास्ट भाग का शीतलन समान नहीं है, तो विभेदक संकुचन होता है। जो क्षेत्र अन्य क्षेत्रों की तुलना में धीमे या तेज़ ठंडे होते हैं, वे थर्मल संकुचन बलों के असमान वितरण के कारण मुड़ सकते हैं।

मोल्ड डिज़ाइन संबंधी समस्याएँ: डाई मोल्ड का डिज़ाइन पिघले एल्यूमिनियम के प्रवाह और शीतलन पर निर्णायक प्रभाव डालता है। खराब मोल्ड डिज़ाइन—जैसे गलत गेट/रनर प्लेसमेंट या अपर्याप्त कूलिंग चैनल—वॉर्पेज में योगदान कर सकते हैं।

सामग्री के गुण: प्रयुक्त एल्यूमिनियम मिश्रधातु के विशिष्ट गुण भी वॉर्पेज को प्रभावित करते हैं। मिश्रधातु की संरचना, दाने (ग्रेन) संरचना और ताप चालकता जैसे कारक शीतलन और ठोसकरण के दौरान सामग्री के व्यवहार को प्रभावित करते हैं।

सामान्य वॉर्पेज समस्याएँ

आम वॉर्पेज मुद्दों का विवरण

एल्यूमिनियम डाई कास्टिंग में वॉर्पेज कई रूपों में दिखाई देता है, जिनमें से प्रत्येक अंतिम उत्पाद को अलग तरह से प्रभावित करता है। सबसे आम प्रकार हैं:

बोइंग (Bowing): जब कास्टिंग अपनी लंबाई के साथ झुक जाती है और उत्तल या अवतल आकार लेती है। यह विशेष रूप से लंबे, समतल घटकों के लिए समस्याग्रस्त है जहाँ सीधेपन महत्वपूर्ण होता है।

ट्विस्टिंग (Twisting): यह वह स्थिति है जब कास्टिंग के अलग-अलग हिस्से एक-दूसरे के सापेक्ष घूर्णित हो जाते हैं। इससे मिस-अलाइनमेंट और अन्य घटकों के साथ असेंबली में कठिनाई हो सकती है।

डिस्टॉर्शन (Distortion): कास्टिंग �� जटिल, असमान रूप-परिवर्तन जो कई आयामों और कोणों को प्रभावित कर सकता है; प्रायः व्यापक सुधारात्मक उपायों की आवश्यकता होती है।

वॉर्पेज का अंतिम उत्पाद पर प्रभाव के उदाहरणवॉर्पेज कई तरीकों से डाई-कास्ट एल्यूमिनियम भागों की गुणवत्ता और उपयोगिता को गंभीर रूप से प्रभावित कर सकता है:

आयामी अशुद्धियाँ: वॉर्प्ड भाग अक्सर सटीक आयामी विनिर्देशों को पूरा नहीं करते, जिससे असेंबली में फिटमेंट समस्याएँ, बढ़ा हुआ घिसाव, शोर, और उपयोग में विफलता हो सकती है।

संरचनात्मक अखंडता से समझौता: वॉर्पेज सामग्री में अवांछित तनाव और कमजोरियाँ पैदा कर सकता है, जिससे समग्र मज़बूती और टिकाऊपन घटता है—यह ऑटोमोटिव और एयरोस्पेस जैसे अनुप्रयोगों में विशेष रूप से महत्वपूर्ण है।

वॉर्पेज में योगदान देने वाले कारक

शीतलन दरों का प्रभाव

एल्यूमिनियम डाई कास्टिंग में वॉर्पेज के प्रमुख कारणों में से एक शीतलन दर है। असमान शीतलन के कारण कास्टिंग के विभिन्न सेक्शन अलग-अलग दर से ठंडे होते और सिकुड़ते हैं। यह विभेदक संकुचन आंतरिक तनाव उत्पन्न करता है, जिससे वॉर्पेज होता है। तेज़ शीतलन कुछ क्षेत्रों को जल्दी सिकोड़ता है, जबकि धीमे क्षेत्र पीछे रह जाते हैं—नतीजा झुकाव, मरोड़ या अन्य विकृतियाँ।

मोल्ड/डिज़ाइन का प्रभाव

डाई मोल्ड का डिज़ाइन पिघले एल्यूमिनियम के प्रवाह और शीतलन दर निर्धारित करने में महत्वपूर्ण है। डिज़ाइन के कई पहलू वॉर्पेज को प्रभावित कर सकते हैं:

गेट और रनर सिस्टम: गेट और रनर का प्लेसमेंट/डिज़ाइन मोल्ड कैविटी में पिघले एल्यूमिनियम के प्रवाह को प्रभावित करता है। खराब डिज़ाइन असमान भराव और शीतलन का कारण बनता है, जिससे वॉर्पेज का जोखिम बढ़ता है।

मोल्ड �ैविटी एलाइनमेंट: कैविटी का मिस-अलाइनमेंट शीतलन के दौरान विभेदक तनाव पैदा करता है। सटीक एलाइनमेंट समान संकुचन बनाए रखने और वॉर्पेज की संभावना घटाने में सहायक है।

कूलिंग चैनल: मोल्ड के भीतर अच्छी तरह डिज़ाइन किए गए कूलिंग चैनल ऊष्मा का समान अपसारण सुनिश्चित करते हैं। अपर्याप्त कूलिंग चैनल “हॉट स्पॉट्स” और असमान शीतलन पैदा कर सकते हैं, जिससे वॉर्पिंग होती है।

सामग्री गुणों की भूमिका

डाई कास्टिंग में प्रयुक्त एल्यूमिनियम मिश्रधातु के गुण भी वॉर्पेज पर बड़ा प्रभाव डालते हैं। प्रमुख सामग्री कारक:

मिश्रधातु संरचना: विभिन्न एल्यूमिनियम मिश्रधातुओं के थर्मल विस्तार/संकुचन की दरें अलग-अलग होती हैं। प्रक्रिया आवश्यकताओं से मेल खाती विशेषताओं वाली मिश्रधातु चुनना वॉर्पेज घटाने में मदद करता है।

ग्रेन संरचना: एल्यूमिनियम की दानेदार संरचना तय करती है कि वह थर्मल तनावों पर कैसे प्रतिक्रिया करेगा। सूक्ष्म और समान ग्रेन आमतौर पर वॉर्पेज के प्रति कम संवेदनशील होते हैं; इच्छित ग्रेन संरचना पाने हेतु ठोसकरण को नियंत्रित करना आवश्यक है।

वॉर्पेज को रोकने के उपाय

इष्टतम मोल्ड डिज़ाइन रणनीतियाँ

समान दीवार मोटाई: डाई-कास्ट भाग के डिज़ाइन में समान दीवार मोटाई सुनिश्चित करना आवश्यक है। मोटाई में भिन्नता असमान शीतलन और संकुचन पैदा करती है—जो वॉर्पेज का प्रमुख कारण है। सुसंगत मोटाई थर्मल तनावों को समान रूप से वितरित करने में मदद करती है।

उचित गेट प्लेसमेंट: गेट का प्लेसमेंट—जो पिघले एल्यूमिनियम �े प्रवाह को नियंत्रित करता है—शीतलन दर और समानता को प्रभावित करता है। सही स्थान पर गेट मोल्ड कैविटी को सुचारु रूप से भरने/ठंडाने में मदद करते हैं, अशांति घटाते हैं और वॉर्पेज की संभावना कम करते हैं।

नियंत्रित शीतलन तकनीकें

क्रमिक (ग्रेजुअल) शीतलन: नियंत्रित, धीरे-धीरे शीतलन से कास्टिंग को नियोजित दर पर ठंडाया जा सकता है, जिससे वॉर्पेज रोका जा सकता है। इसके लिए इन्सुलेटेड कवर या नियंत्रित शीतलन वातावरण जैसी तकनीकें उपयोगी हैं।

कूलिंग चैनलों का उपयोग: मोल्ड में सुविकसित कूलिंग चैनलों का समावेश पूरे हिस्से में समान शीतलन सुनिश्चित करता है, विभेदक संकुचन और वॉर्पेज के जोखिम को कम करता है।

सामग्री चयन और ट्रीटमेंट

उपयुक्त एल्यूमिनियम मिश्रधातु का चयन: ऐसी मिश्रधातु चुनें जो थर्मल तनावों के प्रति अधिक प्रतिरोधी हो और विकृति के प्रति कम संवेदनशील हो। मिश्रधातु के थर्मल विस्तार तथा ठोसकरण गुणों पर विचार करें।

हीट-ट्रीटमेंट प्रक्रियाएँ: कास्ट भाग पर हीट-ट्रीटमेंट (जैसे एनीलिंग या सॉल्यूशन हीट ट्रीटमेंट) लागू कर यांत्रिक गुण बढ़ाए जा सकते हैं और अवशिष्ट तनाव घटाए जा सकते हैं, जिससे वॉर्पेज की संवेदनशीलता कम होती है। यह ग्रेन संरचना को भी सुधार सकता है।

वॉर्पेज सुधार तकनीकें

पोस्ट-कास्टिंग स्ट्रेटनिंग विधियाँ

थर्मल स्ट्रेटनिंग: विकृत कास्टिंग के विशिष्ट क्षेत्रों पर नियंत्रित ऊष्मा लगाकर अवशिष्ट तनाव कम किए जाते हैं और विकृति सुधारी जाती है। तापमान और हीटिंग अवधि का सटीक नियंत्रण आवश्यक है ताकि नए तनाव न उत्पन्न हों।

मैकेनिकल स्ट्रेटनिंग: हाइड्रोलिक प्रेस, क्लैंप या विशेष टूल्स से भौतिक बल लग��� �������������� सुधारा जाता है। यह तकनीक मामूली विकृतियों के लिए प्रभावी है, पर सावधानी आवश्यक है ताकि नई क्षति/तनाव न पैदा हों।

सूक्ष्म वॉर्पेज के लिए प्रिसीजन मशीनिंग

मामूली वॉर्पेज वाले कास्टिंग में प्रिसीजन मशीनिंग (जैसे CNC मिलिंग, ग्राइंडिंग, टर्निंग) के माध्यम से अतिरिक्त सामग्री हटाकर निर्दिष्ट आयाम/टॉलरेंस प्राप्त किए जा सकते हैं—यह उच्च-सटीकता वाले घटकों के लिए विशेष रूप से उपयोगी है।

वास्तविक केस स्टडी: सफल वॉर्पेज सुधार प्रोजेक्ट

मान लें कि एक ऑटोमोटिव घटक डाई कास्टिंग के दौरान असमान शीतलन से महत्वपूर्ण वॉर्पेज का शिकार हुआ। निर्माता ने थर्मल स्ट्रेटनिंग और प्रिसीजन मशीनिंग का संयोजन अपनाया:

प्रारंभिक आकलन: भाग का विस्तृत निरीक्षण कर विकृति की प्रकृति/परिमाण मापा गया।

थर्मल स्ट्रेटनिंग: विकृत क्षेत्रों पर नियंत्रित ऊष्मा लगाई गई और क्रमिक शीतलन किया गया—अवशिष्ट तनाव घटे और समग्र वॉर्पेज कम हुआ।

प्रिसीजन मशीनिंग: बाद में CNC मिलिंग द्वारा अतिरिक्त सामग्री हटाकर अंतिम आयामी विनिर्देश सुनिश्चित किए गए।

गुणवत्ता आश्वासन: सुधारे गए भाग का कड़े माप और संरचनात्मक परीक्षणों से सत्यापन हुआ; अंतिम उत्पाद सभी विनिर्देशों पर खरा उतरा।

वॉर्पेज को न्यूनतम करने के सर्वोत्तम अभ्यास

डिज़ाइन संबंधी विचार

तेज़ कोनों से बचना: डाई-कास्ट डिज़ाइनों में तीखे कोने तनाव-संकेन्द्रण बनाते हैं, जो वॉर्पेज का कारण बन सकते हैं। गोल कोने/फिलेट्स तनाव को समान रूप से वितरित ���े ��ै�� और �ि�ल� ध������ के बेहतर प्रवाह/समान शीतलन में सहायक होते हैं।

समान सेक्शन मोटाई सुनिश्चित करना: सेक्शन मोटाई में भिन्नता असमान शीतलन दर पैदा करती है, जिससे विभेदक संकुचन और वॉर्पिंग होती है। जहाँ भिन्नता आवश्यक हो, वहाँ मोटाई परिवर्तन क्रमिक रखें ताकि तनाव-संकेन्द्रण कम हों।

प्रक्रिया-नियंत्रण उपाय

तापमान और शीतलन दर की सुसंगत निगरानी: पिघले एल्यूमिनियम के तापमान और शीतलन दरों पर सख्त नियंत्रण वॉर्पेज रोकने में निर्णायक है। उन्नत मॉनिटरिंग सिस्टम से पूरे कास्टिंग चक्र में ट्रैक/समायोजन करें ताकि समान शीतलन सुनिश्चित हो।

मोल्ड का नियमित रखरखाव: सुसंगत और सटीक कास्टिंग के लिए मोल्ड का स्वास्थ्य महत्वपूर्ण है। एलाइनमेंट, कूलिंग चैनलों की सफाई, गेट/रनर के सही कार्य आदि का नियमित निरीक्षण/रखरखाव करें।

वॉर्पेज घटाने के अतिरिक्त सुझाव

मोल्ड का प्रीहीटिंग: कास्टिंग से पहले डाई मोल्ड को प्रीहीट करने से थर्मल शॉक घटता है और अधिक समान शीतलन मिलता है, जिससे वॉर्पेज की संभावना कम होती है।

सिमुलेशन सॉफ़्टवेयर का उपयोग: उन्नत सिमुलेशन टूल संभावित वॉर्पेज मुद्दों की पूर्वानुमान में मदद करते हैं—उत्पादन से पहले डिज़ाइन/प्रक्रिया समायोजन संभव होते हैं।

क्वालिटी कंट्रोल प्रक्रियाओं का कार्यान्वयन: कास्टिंग प्रक्रिया में नियमित निरीक्षण/मापन द्वारा वॉर्पेज का प्रारंभिक पता लगाएँ और समय पर सुधारात्मक कार्रवाई करें।