एल्यूमिनियम डाई-कास्टिंग में पोरोसिटी: कारण और समाधान

परिचय

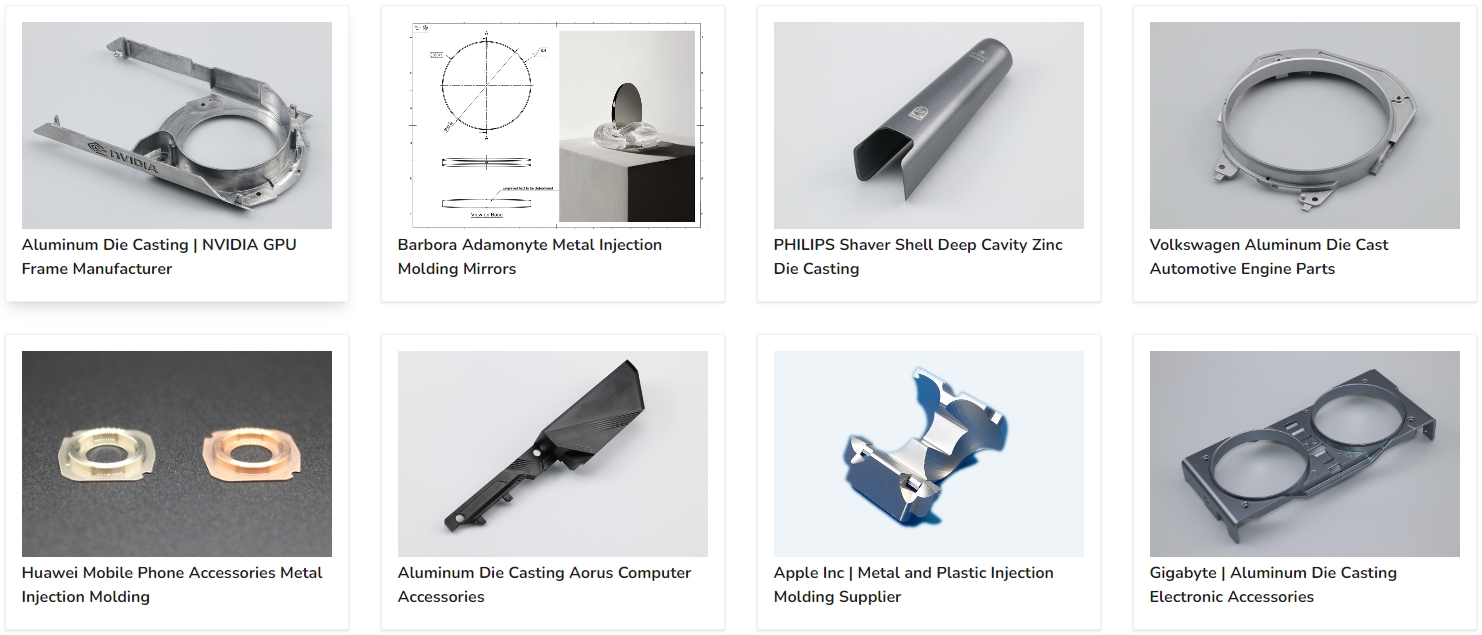

एल्यूमिनियम डाई कास्टिंग एक व्यापक रूप से उपयोग की जाने वाली विनिर्माण प्रक्रिया है, जो जटिल और सटीक धातु घटकों के उत्पादन में अपनी दक्षता के लिए जानी जाती है। हालांकि, एल्यूमिनियम डाई कास्टिंग में एक लगातार चुनौती पोरोसिटी (छिद्रता) की घटना है। पोरोसिटी कास्टिंग की यांत्रिक विशेषताओं और समग्र गुणवत्ता पर गंभीर प्रभाव डाल सकती है—ताकत कम करती है, अखंडता से समझौता करती है और महत्वपूर्ण अनुप्रयोगों में विफलता तक का कारण बन सकती है।

पोरोसिटी के कारणों को समझना और व्यावहारिक समाधान लागू करना निर्माताओं के लिए उच्च-गुणवत्ता वाली एल्यूमिनियम डाई कास्टिंग सुनिश्चित करने के लिए महत्वपूर्ण है। यह ब्लॉग एल्यूमिनियम डाई कास्टिंग में पोरोसिटी के सामान्य कारणों का अन्वेषण करने और इस समस्या को कम करने व समाप्त करने के व्यावहारिक समाधान प्रस्तुत करने का लक्ष्य रखता है। इन चुनौतियों का समाधान करके, निर्माता अपने कास्ट उत्पादों की विश्वसनीयता और प्रदर्शन में सुधार कर सकते हैं और अंततः बाजार में अपनी प्रतिस्पर्धात्मकता बढ़ा सकते हैं।

एल्यूमिनियम डाई कास्टिंग में पोरोसिटी को समझना

एल्यूमिनियम डाई कास्टिंग में पोरोसिटी धातु के भीतर मौजूद छोटे रिक्त स्थानों या गुहाओं को संदर्भित करती है। ये गुहाएँ आकार और वितरण में भिन्न हो सकती हैं और सामान्यतः धातु के ठोसकरण के दौरान बनती हैं। पोरोसिटी को व्यापक रूप से दो मुख्य प्रकारों में वर्गीकृत किया जा सकता है: गैस पोरोसिटी और सिकुड़न (श्रिंकेज) पोरोसिटी।

गैस पोरोसिटी

गैस पोरोसिटी तब उत्पन्न होती है जब कास्टिंग प्रक्रिया के दौरान हवा या हाइड्रोजन जैसी गैसें पिघली धातु में फँस जाती हैं। यह फँसाव कई कारणों से हो सकता है, जैसे मोल्ड या कोर सामग्री में नमी, अपर्याप्त वेंटिंग, या पिघली धातु में अशांति। गैस पोरोसिटी अक्सर कास्टिंग के अंदर छोटे, गोल छिद्रों के रूप में दिखाई देती है, जो सामग्री की संरचनात्मक अखंडता से समझौता कर सकती है।

सिकुड़न पोरोसिटी

सिकुड़न पोरोसिटी उस आयतन-संकुचन के कारण होती है जो पिघली धातु के ठोस होकर ठंडी होने पर स्वाभाविक रूप से होता है। जब धातु द्रव से ठोस अवस्था में बदलती है, तो वह संकुचित होती है। यदि इस संकुचन की भरपाई के लिए पर्याप्त फीड धातु उपलब्ध नहीं है, तो रिक्त स्थान बन जाते हैं। ये रिक्त स्थान आकार में बड़े और अनियमित होते हैं और कास्टिंग को काफी कमजोर कर सकते हैं।

यांत्रिक गुणों और गुणवत्ता पर प्रभाव

पोरोसिटी एल्यूमिनियम डाई कास्टिंग की यांत्रिक विशेषताओं और समग्र गुणवत्ता पर कई हानिकारक प्रभाव डाल सकती है। इनमें शामिल हैं:

ताकत में कमी: पोरोसिटी तन्यता और थकान ताकत को कम करती है, जिससे लोड के तहत दरार और विफलता की संभावना बढ़ जाती है।

दाब-रोधकता में समझौता: छिद्रयुक्त कास्टिंग दाब के तहत रिस सकती हैं—हाइड्रॉलिक घटकों और ऑटोमोटिव भागों जैसे अनुप्रयोगों में यह अत्यंत महत्वपूर्ण है।

खराब सतह फिनिश: सतह पोरोसिटी के कारण सतह खुरदरी व असमान हो सकती है, जिससे सौंदर्य और कार्यात्मक दोनों गुण प्रभावित होते हैं।

मशीनिंग चुनौतियाँ: छिद्रयुक्त क्षेत्र मशीनिंग के दौरान समस्याएँ पैदा कर सकते हैं, जैसे टूल का घिसना और आयामों की अशुद्धि।

एल्यूमिनियम डाई कास्टिंग में पोरोसिटी के सामान्य कारण

डाई कास्टिंग प्रक्रिया के दौरान विभिन्न कारकों से पोरोसिटी उत्पन्न हो सकती है। इन सामान्य कारणों को समझना पोरोसिटी को कम करने और समाप्त करने के व्यावहारिक समाधान लागू करने के लिए आवश्यक है।

गैस फँसाव (Gas Entrapment)

गैस फँसाव एल्यूमिनियम डाई कास्टिंग में पोरोसिटी का प्रमुख कारण है। यह तब होता है जब हवा, हाइड्रोजन या अन्य संदूषक पिघली धातु में फँस जाते हैं। गैस के सामान्य स्रोतों में शामिल हैं:

मोल्ड या कोर सामग्री में नमी: नमी कास्टिंग के दौरान वाष्पित होकर गैस बनाती है।

हवा का फँसना: अशांत प्रवाह और अनुचित धातु प्रवाह से हवा पिघली धातु में फँस सकती है।

हाइड्रोजन का अवशोषण: एल्यूमिनियम मिश्रधातुएँ वातावरण या गीली सामग्रियों से हाइड्रोजन अवशोषित कर सकती हैं, जो ठोसकरण पर गैस बुलबुले बनाती है।

ठोसकरण सिकुड़न (Solidification Shrinkage)

धातु के ठोस होकर ठंडी होने पर होने वाला प्राकृतिक संकुचन यदि पर्याप्त फीड धातु से नहीं भरा जाता, तो सिकुड़न पोरोसिटी उत्पन्न करता है। योगदान कारक:

अपर्याप्त फीडिंग: ठोसकरण के दौरान पिघली धातु की कमी से सिकुड़न गुहाएँ बनती हैं।

खराब राइज़र डिज़ाइन: राइज़र ठोसकरण के दौरान फीड धातु का भंडार होते हैं; यदि उनका डिज़ाइन सही नहीं है तो फीडिंग अपर्याप्त रहती है।

तेज़/असमान शीतलन: असमान या अत्यधिक तेज़ शीतलन उचित फीडिंग को रोककर सिकुड़न पोरोसिटी बढ़ा सकता है।

अपर्याप्त वेंटिंग

मोल्ड वेंटिंग गैसों को मोल्ड कैविटी से निकलने देने के लिए महत्वपूर्ण है। वेंटिंग की कमी गैसों को कास्टिंग में फँसा देती है, जिससे पोरोसिटी होती है। प्रमुख बिंदु:

पर्याप्त वेंट चैनलों का अभाव: वेंट्स की कमी गैसों के निकलने को रोकती है, जिससे गैस पोरोसिटी बनती है।

वेंट्स में रुकावटें: मलबा या खराब रखरखाव वेंट चैनलों को ब्लॉक कर सकता है।

दूषित पदार्थ और अशुद्धियाँ

एल्यूमिनियम मिश्रधातु में मौजूद दूषित पदार्थ भी पोरोसिटी में योगदान कर सकते हैं। ये विभिन्न स्रोतों से आ सकते हैं:

रिसाइकल्ड सामग्री: रिसाइकल्ड एल्यूमिनियम अशुद्धियाँ ला सकता है जो गैस बनने का कारण बनती हैं।

ऑक्साइड फिल्म: पिघली धातु की सतह पर ऑक्साइड फिल्म कास्टिंग के भीतर फँस सकती है और रिक्तियाँ बना सकती है।

विदेशी कण: धूल, स्लैग और अन्य कण पोरोसिटी बनने के स्थल के रूप में कार्य कर सकते हैं।

पोरोसिटी की पहचान और मापन की तकनीकें

अंतिम उत्पाद की गुणवत्ता और अखंडता सुनिश्चित करने के लिए एल्यूमिनियम डाई कास्टिंग में पोरोसिटी की पहचान और मापन महत्वपूर्ण है। कई तकनीकों का उपयोग पोरोसिटी का पता लगाने और परिमाणित करने के लिए किया जा सकता है, प्रत्येक के अपने लाभ और अनुप्रयोग हैं।

दृश्य निरीक्षण

दृश्य निरीक्षण सतह पोरोसिटी की पहचान करने की सबसे सरल विधि है। इसमें कास्टिंग की बाहरी सतह की बारीकी से जाँच शामिल है, त��������������कि पोरोसिटी के दृश्य संकेत मिल सकें, जैसे:

सतह दोष: सतह पर छोटे छिद्र या खुरदरे क्षेत्र पोरोसिटी की उपस्थिति दर्शा सकते हैं।

रंग में भिन्नता: रंग में अंतर आंतरिक रिक्तियों या अशुद्धियों का संकेत हो सकता है।

हालाँकि दृश्य निरीक्षण सतह पोरोसिटी का पता लगाने में सहायक है, यह आंतरिक दोषों का खुलासा नहीं कर सकता।

नॉन-डिस्ट्रक्टिव टेस्टिंग (NDT) विधियाँ

NDT विधियाँ कास्टिंग को क्षति पहुँचाए बिना आंतरिक पोरोसिटी का पता लगाने देती हैं। सामान्य NDT तकनीकें:

एक्स-रे निरीक्षण

एक्स-रे रेडियोग्राफी: यह तकनीक कास्टिंग में एक्स-रे प्रविष्ट कर आंतरिक दोष दर्शाने वाली छवि बनाती है। गैस और सिकुड़न—दोनों प्रकार की पोरोसिटी की पहचान में अत्यंत प्रभावी।

कम्प्यूटेड टोमोग्राफी (CT) स्कैनिंग: कास्टिंग के अंदरूनी भाग का विस्तृत 3D दृश्य प्रदान करती है, जिससे पोरोसिटी का सटीक पता और मापन संभव है—जटिल ज्यामितियों और क्रिटिकल अनुप्रयोगों में विशेष रूप से उपयोगी।

अल्ट्रासोनिक टेस्टिंग

अल्ट्रासोनिक फ्लॉ डिटेक्शन: कास्टिंग से अल्ट्रासोनिक तरंगें गुजारी जाती हैं और उनकी परावर्तन का विश्लेषण कर आंतरिक रिक्तियाँ खोजी जाती हैं; मोटे सेक्शनों में पोरोसिटी पहचानने में प्रभावी।

लाभ: तेज़, पोर्टेबल और ऑन-साइट उपयोग योग्य।

डिस्ट्रक्टिव टेस्टिंग विधियाँ

इन विधियों में कास्टिंग को काटकर सीधे पोरोसिटी का निरीक्षण और मापन किया जाता है—विस्तृत जानकारी मिलती है, परंतु कास्टिंग अनुपयोगी हो जाती है।

मेटलोग्राफिक परीक्षा

सेक्शनिंग और पॉलिशिंग: कास्ट��� ���� काटकर, ����लिश कर माइक्रोस्कोप से दोषों का निरीक्षण किया जाता है; पोरोसिटी के आकार, वितरण और रूप-विज्ञान का सटीक निर्धारण संभव।

मात्रात्मक विश्लेषण: इमेज विश्लेषण सॉफ़्टवेयर द्वारा पोर्स का वॉल्यूम-फ्रैक्शन और आकार-वितरण मापा जा सकता है।

घनत्व मापन

आर्किमिडीज़ सिद्धांत: हवा और द्रव में वजन की तुलना कर कास्टिंग का घनत्व निकाला जाता है; अपेक्षित घनत्व से विचलन पोरोसिटी की ओर संकेत करता है।

पोरोसिटी इंडेक्स: मापे गए घनत्व से पोरोसिटी इंडेक्स की गणना कर पोरोसिटी स्तर का मात्रात्मक मूल्यांकन किया जा सकता है।

पोरोसिटी को कम करने और समाप्त करने के समाधान

एल्यूमिनियम डाई कास्टिंग में पोरोसिटी का समाधान मोल्ड डिज़ाइन सुधार, प्रक्रिया नियंत्रण, मिश्रधातु ट्रीटमेंट और उन्नत कास्टिंग तकनीकों के संयोजन से होता है। यहाँ कुछ व्यावहारिक उपाय दिए गए हैं:

मोल्ड डिज़ाइन में सुधार

अच्छा मोल्ड डिज़ाइन पोरोसिटी को घटाने के लिए निर्णायक है। प्रमुख सुधार:

गेट और राइज़र प्लेसमेंट का अनुकूलन: सुविचारित गेट/राइज़र डिज़ाइन धातु के सुचारु प्रवाह और ठोसकरण के दौरान पर्याप्त फीडिंग सुनिश्चित करता है—अशांति और हवा फँसाव को रोकता है।

वेंटिंग और कूलिंग सिस्टम को सुदृढ़ करना: पर्याप्त वेंटिंग गैसों के निकलने देती है, गैस पोरोसिटी घटाती है। प्रभावी कूलिंग चैनल समान शीतलन सुनिश्चित करते हैं, जिससे सिकुड़न पोरोसिटी कम होती है। इन प्रणालियों के डिज़ाइन/अनुकूलन में सिमुलेशन सॉफ़्टवेयर सहायक हो सकता है।

प्रक्रिया नियंत्रण और निगरानी

कास्टिंग प्रक्रिया का सख्त �ि������ ��र निगरानी पोरोसिटी को उल्लेखनीय रूप से कम कर सकती है। महत्वपूर्ण पहलू:

उचित तापमान और दाब बनाए रखना: पिघल, मोल्ड तापमान और इंजेक्शन दाब का सुसंगत नियंत्रण गैस अवशोषण और सिकुड़न दोषों को रोकने में मदद करता है। स्वचालित प्रणालियाँ सटीक नियंत्रण और स्थिरता सुनिश्चित कर सकती हैं।

कास्टिंग पैरामीटर का रीयल-टाइम मॉनिटरिंग: सेंसर और रीयल-टाइम निगरानी उपकरण असामान्यताओं का तत्काल पता लगने देते हैं, जिससे तुरन्त समायोजन कर पोरोसिटी बनने से रोका जा सकता है।

मिश्रधातु चयन और ट्रीटमेंट

एल्यूमिनियम मिश्रधातु का चयन और उनका ट्रीटमेंट पोरोसिटी को न्यूनतम करने में महत्वपूर्ण भूमिका निभाता है। विचारणीय बिंदु:

लो-पोरोसिटी एल्यूमिनियम मिश्रधातु चुनना: उच्च-शुद्धता और कम गैस-अवशोषण प्रवृत्ति वाली मिश्रधातुएँ गैस पोरोसिटी की संभावना घटाती हैं; डाई कास्टिंग हेतु विशेष रूप से विकसित मिश्रधातुएँ सामान्यतः कम संवेदनशील होती हैं।

डीगैसिंग और रिफाइनिंग प्रक्रियाएँ: पिघली धातु का डीगैसिंग एजेंट्स और फ्लक्स के साथ पूर्व-उपचार घुली गैसें और अशुद्धियाँ हटाता है। रोटरी डीगैसिंग और जड़त्व गैस (जैसे आर्गन) का उपयोग हाइड्रोजन आदि गैसों को दूर करता है।

वैक्यूम कास्टिंग तकनीकें

वैक्यूम-असिस्टेड डाई कास्टिंग गैस फँसाव को घटाकर और धातु प्रवाह में सुधार कर पोरोसिटी कम कर सकती है। मुख्य बिंदु:

लाभ: वैक्यूम सिस्टम मोल्ड कैविटी से हवा निकालते हैं, गैस पोरोसिटी की संभावना घटती है। जटिल ज्यामितियों का बेहतर भराव भी संभव होता ह��

इ�्प्लीमेंटेशन और लागत विचार: यद्यपि वैक्यूम कास्टिंग उपकरण/संचालन लागत बढ़ा सकती है, परंतु बेहतर गुणवत्ता और स्क्रैप-रेट में कमी के लाभ प्रायः निवेश को न्यायसंगत बनाते हैं। विशिष्ट उत्पादन आवश्यकताओं के आधार पर लागत-लाभ का मूल्यांकन करें।

केस स्टडी और वास्तविक उदाहरण

वर्णित रणनीतियों के व्यावहारिक अनुप्रयोग को दर्शाने के लिए दो केस स्टडी प्रस्तुत हैं, जो वास्तविक एल्यूमिनियम डाई कास्टिंग परिदृश्यों में पोरोसिटी-संबंधित मुद्दों के समाधान दिखाती हैं।

उदाहरण 1: ऑटोमोटिव भागों में गैस पोरोसिटी घटाना

प्रारंभिक चुनौतियाँ: एक ऑटोमोटिव निर्माता को अपने एल्यूमिनियम डाई कास्ट इंजन घटकों में उच्च स्तर की गैस पोरोसिटी का सामना करना पड़ रहा था। इससे यांत्रिक ताकत और दाब-रोधकता प्रभावित हो रही थी, और भागों की विश्वसनीयता पर असर पड़ रहा था।

लागू समाधान:

मोल्ड वेंटिंग में सुधार: मोल्ड डिज़ाइन में अतिरिक्त वेंट चैनल जोड़े गए, जिससे कास्टिंग के दौरान फँसी गैसें बेहतर ढंग से निकल सकीं।

डीगैसिंग ट्रीटमेंट: पिघले एल्यूमिनियम का आर्गन गैस के साथ रोटरी डीगैसिंग किया गया, जिससे पिघल में हाइड्रोजन की मात्रा में उल्लेखनीय कमी आई।

प्रक्रिया नियंत्रण: पिघल तापमान और मोल्ड-भराव दाब का रीयल-टाइम मॉनिटरिंग लागू किया गया, जिससे सुसंगत कास्टिंग दशाएँ सुनिश्चित हुईं।

मापे गए सुधार और परिणाम:

पोरोसिटी स्तर में कमी: एक्स-रे निरीक्षणों ने गैस पोरोसिटी ��� ��ल��ल��ख��ीय कमी दर्शाई और कम दोष पाए गए।

यांत्रिक गुणों में सुधार: तन्यता-परीक्षण में ताकत ~15% बढ़ी और घटक आवश्यक दाब-रोधकता मानकों पर खरे उतरे।

स्क्रैप रेट में कमी: पोरोसिटी-जनित स्क्रैप ~25% घटा, जिससे लागत बचत और उत्पादन दक्षता में सुधार हुआ।

उदाहरण 2: एयरोस्पेस घटकों में सिकुड़न पोरोसिटी पर काबू

प्रारंभिक चुनौतियाँ: एक एयरोस्पेस निर्माता को संरचनात्मक एल्यूमिनियम कास्टिंग में सिकुड़न पोरोसिटी घटाने में सहायता चाहिए थी; पोरोसिटी के कारण इन क्रिटिकल घटकों की अखंडता और प्रदर्शन प्रभावित हो रहे थे।

लागू समाधान:

राइज़र डिज़ाइन का अनुकूलन: ठोसकरण के दौरान बेहतर फीडिंग हेतु राइज़र सिस्टम का पुनःडिज़ाइन किया गया; प्लेसमेंट और आयामों के अनुकूलन के लिए सिमुलेशन सॉफ़्टवेयर का उपयोग हुआ।

नियंत्रित शीतलन: मोल्ड के कूलिंग चैनलों को बेहतर कर शीतलन दर समायोजित की गई, जिससे अधिक समान ठोसकरण सुनिश्चित हुआ।

वैक्यूम-असिस्टेड कास्टिंग: हवा फँसाव को कम करने और धातु प्रवाह सुधारने के लिए वैक्यूम-असिस्टेड डाई कास्टिंग लागू की गई।

प्रदर्शन में वृद्धि और गुणवत्ता लाभ:

सिकुड़न गुहाओं का उन्मूलन: मेटलोग्राफिक परीक्षाओं ने दिखाया कि सिकुड़न गुहाएँ उल्लेखनीय रूप से घटीं, माइक्रोस्ट्रक्चर अधिक घना और समरूप हुआ।

घटक विश्वसनीयता में वृद्धि: कास्ट घटकों ने बेहतर थकान-प्रतिरोध और अधिक लोड-वहन क्षमता दर्शाई, एयरोस्पेस की कठोर आवश्यकताओं को पूरा किया।

लागत-प्रभावशीलता: दोष और रीवर्क घटने से उत्पादन लागत में ~20% कमी आई, जबकि उच्च गुणवत्ता और प्रदर्शन मानक बनाए रखे गए।