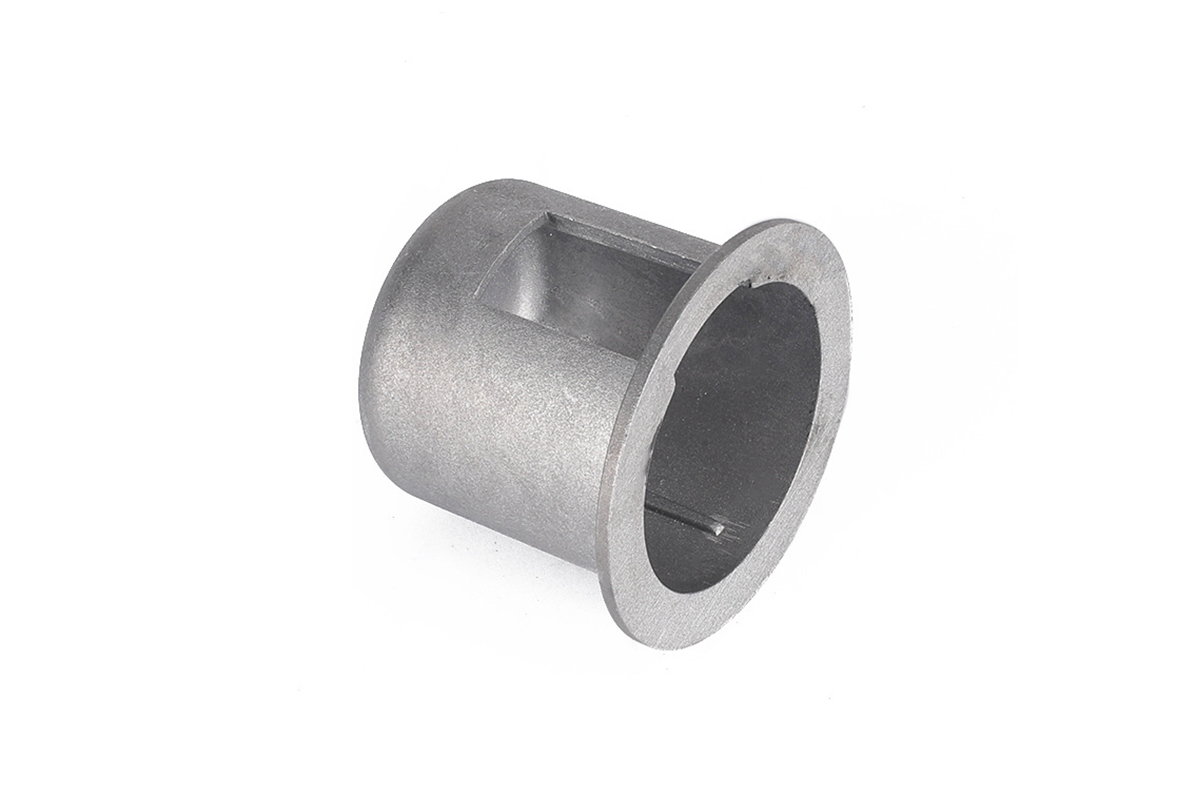

विस्फोट रोधी लैंप के लिए ADC12 एल्युमिनियम ग्रैविटी डाई-कास्टिंग

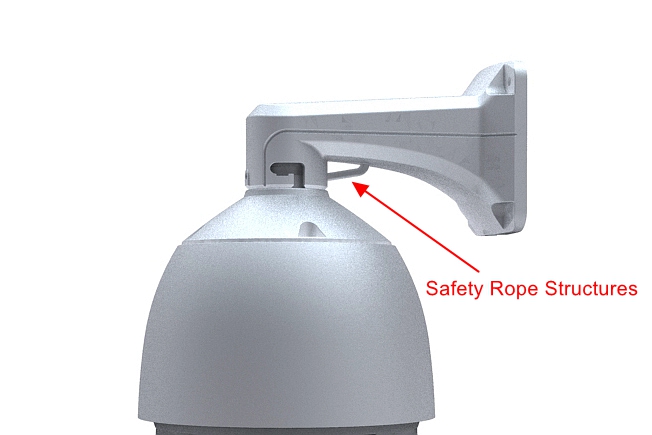

विस्फोट-रोधी लैंप उन खतरनाक वातावरणों में आवश्यक होते हैं जहाँ ज्वलनशील गैसें, वाष्प या धूल विनाशकारी दुर्घटनाओं का कारण बन सकती हैं। ये लैंप आसपास मौजूद विस्फोटक पदार्थों को प्रज्वलित होने से रोकने के लिए डिज़ाइन किए गए हैं, जिससे वे खनन, तेल और गैस, रासायनिक प्रसंस्करण और अन्य उद्योगों में सुरक्षा के लिए अनिवार्य बन जाते हैं।

एल्यूमिनियम ADC12 अपने अनुकूल गुणों के कारण विस्फोट-रोधी लैंप सहायक उपकरणों के निर्माण के लिए लोकप्रिय विकल्प है। यह मिश्रधातु उत्कृष्ट कास्टेबिलिटी, उच्च संक्षारण प्रतिरोध, अच्छी ताप चालकता और हल्के वजन के लिए जानी जाती है। ये विशेषताएँ ADC12 को टिकाऊ, विश्वसनीय घटकों के उत्पादन के लिए उपयुक्त बनाती हैं जो कठोर परिस्थितियों का सामना कर सकें।

ग्रेविटी डाई-कास्टिंग इन एल्यूमिनियम घटकों के निर्माण की पसंदीदा विधि है। इस कास्टिंग प्रक्रिया में पिघला हुआ एल्यूमिनियम गुरुत्वाकर्षण बल से साँचे में डाला जाता है। यह उच्च आयामी सटीकता, उत्कृष्ट सतह फिनिश और श्रेष्ठ यांत्रिक मजबूती वाले पुर्ज़ों के उत्पादन के लिए जानी जाती है। हालांकि, अन्य किसी भी विनिर्माण प्रक्रिया की तरह, ADC12 एल्यूमिनियम की ग्रेविटी डाई-कास्टिंग की अपनी चुनौतियाँ भी हैं।

ADC12 एल्यूमिनियम को समझना

ADC12 एल्यूमिनियम, जिसे संयुक्त राज्य अमेरिका में A383 के नाम से भी जाना जाता है, डाई-कास्टिंग उद्योग में व्यापक रूप से उपयोग होने वाली मिश्रध�तु है। इसकी संरचना में आमतौर पर 10–12% सिलिकॉन, 1–3% तांबा, 0.5–1% मैग्नीशियम और लोहे, जिंक तथा मैंगनीज़ की सूक्ष्म मात्रा शामिल होती है, शेष एल्यूमिनियम होता है। तत्वों का यह विशिष्ट मिश्रण ADC12 को अनोखे गुण देता है, जिससे यह विस्फोट-रोधी लैंप सहायक उपकरणों सहित विभिन्न अनुप्रयोगों के लिए पसंदीदा विकल्प बनता है।

ADC12 एल्यूमिनियम की संरचना और गुण

सिलिकॉन (10–12%): कास्टिंग के दौरान प्रवाहशीलता बढ़ाता है, सिकुड़न कम करता है और कास्ट की समग्र गुणवत्ता में सुधार करता है।

तांबा (1–3%): मज़बूती और कठोरता बढ़ाता है, अंतिम उत्पाद को टिकाऊ बनाता है।

मैग्नीशियम (0.5–1%): संक्षारण प्रतिरोध और यांत्रिक गुणों में सुधार करता है।

लोहा, जिंक और मैंगनीज़ (सूक्ष्म मात्रा): मिश्रधातु की मज़बूती और कास्टेबिलिटी में योगदान करते हैं बिना अन्य गुणों को महत्वपूर्ण रूप से प्रभावित किए।

विस्फोट-रोधी लैंप सहायक उपकरणों में ADC12 के उपयोग के लाभ

हल्का वजन: ADC12 कई अन्य धातुओं से हल्का है, जिससे संरचनात्मक अखंडता से समझौता किए बिना सहायक उपकरणों को संभालना और स्थापित करना आसान हो जाता है।

संक्षारण प्रतिरोध: विशेषकर मैग्नीशियम और सिलिकॉन की उपस्थिति के कारण उत्कृष्ट संक्षारण प्रतिरोध मिलता है, जिससे कठोर वातावरण में भी लंबी आयु सुनिश्चित होती है।

अच्छी ताप चालकता: ADC12 प्रभावी रूप से ऊष्मा का अपसारण करता है, लैंप में ऊष्मा संचय को रोकता है और घटक विफलता के जोखिम को कम करता है।

उच्च आयामी स्थिरता: मिश्रधातु विभिन्न तापमान और दाब के तहत अपने आकार और आयाम बनाए रखती है, जो सहायक उपकरणों की सटीक फिट और कार्य के लिए मह��������������्वपूर्ण है।

उत्कृष्ट कास्टेबिलिटी: ADC12 की संरचना इसे साँचे के सूक्ष्म विवरणों तक आसानी से प्रवाहित होने देती है और अंतिम उत्पाद में दोषों को कम करती है।

अन्य एल्यूमिनियम मिश्रधातुओं और सामग्रियों से तुलना

ADC10 की तुलना में: यद्यपि समान है, ADC10 में सिलिकॉन की मात्रा थोड़ी कम होती है, जिससे जटिल डिज़ाइन और कम सिकुड़न वाली अनुप्रयोगों के लिए ADC12 बेहतर रहता है।

A380 की तुलना में: ADC12 A380 की तुलना में बेहतर संक्षारण प्रतिरोध और ताप चालकता प्रदान करता है, हालांकि A380 की यांत्रिक विशेषताएँ थोड़ा बेहतर हो सकती हैं।

जिंक मिश्रधातुओं की तुलना में: जिंक मिश्रधातुएँ उच्च ताकत और प्रभाव प्रतिरोध देती हैं, लेकिन वे भारी होती हैं और उनका संक्षारण प्रतिरोध ADC12 से कम होता है।

स्टील की तुलना में: स्टील उच्चतर ताकत देता है, लेकिन यह काफी भारी होता है और ADC12 एल्यूमिनियम की तुलना में अधिक संक्षारण-सम्भावित है, इसलिए विस्फोट-रोधी लैंप सहायक उपकरणों के लिए ADC12 अधिक व्यावहारिक विकल्प है।

ग्रेविटी डाई-कास्टिंग प्रक्रिया

ग्रेविटी डाई-कास्टिंग जटिल एल्यूमिनियम भागों—जिनमें विस्फोट-रोधी लैंप सहायक उपकरण शामिल हैं—का उत्पादन करने के लिए अत्यंत कुशल और सटीक विनिर्माण विधि है। इस प्रक्रिया में पिघला हुआ एल्यूमिनियम गुरुत्वाकर्षण की सहायता से साँचे की गुहा में भरा जाता है। इस खंड में ग्रेविटी डाई-कास्टिंग में शामिल चरणों की रूपरेखा और इसके प्रमुख लाभ�� ���� प्रकाश ��ला गया है।

ग्रेविटी डाई-कास्टिंग प्रक्रिया का विस्तृत विवरण

मोल्ड तैयारी

डिज़ाइन और निर्माण: सांचा, जो आमतौर पर स्टील या ढलवा लोहे का बना होता है, वांछित भाग की विशिष्टताओं के अनुसार डिज़ाइन किया जाता है। यह दो हिस्सों से मिलकर बना होता है: कैविटी (स्त्री) और कोर (पुस्र्ष)।

कोटिंग और प्रीहीटिंग: पिघले एल्यूमिनियम के चिपकने से बचाने और सांचे की आयु बढ़ाने के लिए इसे अपचायक (refractory) पदार्थ से कोट किया जाता है। समान रूप से भराव और ठोसकरण सुनिश्चित करने हेतु सांचे को निर्दिष्ट तापमान तक प्रीहीट किया जाता है।

एल्यूमिनियम का पिघलाना और ढालना

पिघलाना: ADC12 एल्यूमिनियम इन्गट्स को लगभग 660°C (1220°F) पर भट्टी में पिघलाया जाता है जब तक कि सुसंगत द्रव अवस्था प्राप्त न हो जाए।

ढालना: पिघला एल्यूमिनियम गेटिंग सिस्टम के माध्यम से सावधानीपूर्वक सांचे की गुहा में डाला जाता है, जो प्रवाह को निर्देशित करता है और उथल-पुथल कम कर दोषों को रोकता है।

ठोसकरण और शीतलन

नियंत्रित शीतलन: सांचा भर जाने के बाद एल्यूमिनियम ठंडा होकर ठोस हो जाता है। आंतरिक तनाव को रोकने और समरूप दानेदार संरचना सुनिश्चित करने के लिए शीतलन दरों का नियंत्रण महत्वपूर्ण है।

ठोसकरण पैटर्न: उचित शीतलन प्रबंधन वांछित यांत्रिक गुण दिलाने में मदद करता है और पोरोसिटी तथा सिकुड़न जैसे दोषों को कम करता है।

इजेक्शन और फिनिशिंग

मोल्ड खोलना: पर्याप्त ठोसकरण के बाद सांचा खोला जाता है और इजेक्टर पिनों की सहायता से कास्टिंग को निकाला जाता है।

फिनिशिंग प्रक्रियाएँ: अतिरिक्त सामग्री हटाने, सतह गुणवत्ता ����़��न�� और ���� ����ाम प्राप्त करने के लिए ट्रिमिंग, मशीनिंग और सतह उपचार सहित विभिन्न प्रक्रियाएँ की जाती हैं।

लैंप सहायक उपकरणों के निर्माण के लिए ग्रेविटी डाई-कास्टिंग के लाभ

आयामी सटीकता

ग्रेविटी डाई-कास्टिंग उच्च आयामी सटीकता प्रदान करती है, जो जटिल आकृतियों और सूक्ष्म डिज़ाइनों के निर्माण के लिए आवश्यक है। सहनशीलताएँ ±0.1 mm के भीतर रखी जा सकती हैं, जिससे परफेक्ट फिट और विश्वसनीय प्रदर्शन सुनिश्चित होता है।

सतह फिनिश की गुणवत्ता

यह प्रक्रिया उत्कृष्ट सतह फिनिश देती है, जिससे व्यापक पोस्ट-प्रोसेसिंग की आवश्यकता कम होती है। सतह खुरदरापन प्रायः Ra 1.6 से Ra 3.2 माइक्रोमीटर के बीच रहता है, जो घटकों के सौंदर्य और कार्यात्मक पहलुओं को बढ़ाता है।

यांत्रिक मजबूती

नियंत्रित ठोसकरण के कारण ग्रेविटी डाई-कास्ट भागों में घनी और समरूप दानेदार संरचना के साथ श्रेष्ठ यांत्रिक मजबूती मिलती है। ADC12 घटक लगभग 310 MPa तक तन्य ताकत और 3–5% लंबन प्राप्त कर सकते हैं, जिससे वे मज़बूत और टिकाऊ बनते हैं।

दक्षता और उत्पादकता

यह प्रक्रिया अत्यंत कुशल है, जिससे उच्च उत्पादन दर और दोहराव क्षमता मिलती है। स्वचालित सिस्टम उत्पादनशीलता को और बढ़ा सकते हैं, जिससे लीड टाइम और विनिर्माण लागत कम होती है।

ग्रेविटी डाई-कास्टिंग सटीकता, दक्षता और बहुपयोगिता का संयोजन है, जो विस्फोट-रोधी लैंप सहायक उपकरणों के लिए उच्च-गुणवत्ता वाले एल्यूमिनियम घटकों के उत्पादन क�� आदर्श व��� �������� है। �्रक्रिया के प्रत्येक चरण को समझकर और अनुकूलित करके, निर्माता खतरनाक वातावरण में सुरक्षा और विश्वसनीयता सुनिश्चित करते हुए उत्कृष्ट परिणाम प्राप्त कर सकते हैं।

ADC12 एल्यूमिनियम की ग्रेविटी डाई-कास्टिंग में चुनौतियाँ

यद्यपि ग्रेविटी डाई-कास्टिंग विस्फोट-रोधी लैंप सहायक उपकरणों के निर्माण के लिए अनेक लाभ प्रदान करती है, यह कई चुनौतियाँ भी प्रस्तुत करती है। ये चुनौतियाँ अंतिम उत्पाद की गुणवत्ता और प्रदर्शन को प्रभावित कर सकती हैं। इन मुद्दों को समझना प्रभावी समाधान विकसित करने की पहली कड़ी है। इस खंड में ADC12 एल्यूमिनियम की ग्रेविटी डाई-कास्टिंग के दौरान आम तौर पर मिलने वाली समस्याओं की समीक्षा की गई है।

कास्टिंग प्रक्रिया के दौरान मिलने वाली सामान्य समस्याएँ

पोरोसिटी और गैस फँसना

समस्या: पोरोसिटी धातु में सूक्ष्म रिक्त स्थान/गुहाओं को संदर्भित करती है, जो अक्सर फँसी हुई गैस के कारण होती है। यह हिस्से की संरचनात्मक अखंडता को कमजोर कर सकती है और महत्त्वपूर्ण अनुप्रयोगों में विफलता का कारण बन सकती है।

कारण: ढालने के दौरान हवा फँसना, पिघले एल्यूमिनियम का अपर्याप्त डीगैसिंग, या अत्यधिक उथल-पुथल।

सिकुड़न दोष

समस्या: ठोसकरण के समय एल्यूमिनियम के आयतन में कमी से रिक्तियाँ और दरारें बनती हैं। यह दोष कास्ट भाग की ताकत और टिकाऊपन से समझौता करते हैं।

कारण: ठोस हो रही कास्टिंग को पिघले एल्यूमिनियम की अपर्याप्त फीडिंग, अनुचित मोल्ड डिज़ाइन और असमान शीतलन दरें।

अपूर्ण भराव और कोल्ड शट्स

समस्या: अपूर्ण भराव �ें ������च�� के �ु� ��ि��्��े एल्यूमिनियम से नहीं भरते, जबकि कोल्ड शट तब बनते हैं जब पिघली धातु की दो धाराएँ ठीक से एक-दूसरे से नहीं जुड़तीं। दोनों ही दोष कास्टिंग में कमजोर क्षेत्र बनाते हैं।

कारण: कम ढालने का तापमान, धीमी गति और खराब मोल्ड डिज़ाइन।

वर्पिंग और विकृति

समस्या: शीतलन के दौरान कास्ट भाग का विकृत होना, जिससे आयामी त्रुटियाँ और असेंबली समस्याएँ उत्पन्न होती हैं।

कारण: असमान शीतलन दरें, ठोसकरण से उत्पन्न अवशिष्ट तनाव और अनुचित मोल्ड डिज़ाइन।

इन चुनौतियों में योगदान देने वाले कारक

मिश्रधातु के गुण और संरचना

ADC12 की विशिष्ट विशेषताएँ—जैसे उच्च सिलिकॉन सामग्री—प्रवाहशीलता और ठोसकरण व्यवहार को प्रभावित करती हैं, जो कास्टिंग प्रक्रिया पर प्रभाव डालती हैं।

मोल्ड डिज़ाइन और सामग्री

मोल्ड का डिज़ाइन, जिसमें गेटिंग और राइज़र सिस्टम शामिल हैं, पिघले एल्यूमिनियम के प्रवाह और ठोसकरण को नियंत्रित करने में महत्वपूर्ण भूमिका निभाता है। मोल्ड की सामग्री ऊष्मा अंतरण और शीतलन दरों को भी प्रभावित करती है।

ढालने का तापमान और गति

एल्यूमिनियम को जिस तापमान पर डाला जाता है और ढालने की गति—दोनों महत्वपूर्ण पैरामीटर हैं। गलत सेटिंग्स पोरोसिटी, अपूर्ण भराव और कोल्ड शट्स जैसे दोष पैदा कर सकती हैं।

शीतलन दर और ठोसकरण पैटर्न

कास्टिंग के शीतलन और ठोसकरण की दर अंतिम सूक्ष्मसंरचना और यांत्रिक गुणों को प्रभावित करती है। दोषों को न्यूनतम करने और सुसंगत गुणवत्ता सुनिश्चित करने के लिए नियंत्रित शीतलन अत्यावश्यक है।

कास्टिंग चुनौतियों को दूर करने के समाधान

ADC12 एल्यूमिनियम की ग्रेविटी डाई-कास्टिंग में आने वाली चुनौतियों का समाधान प्रक्रिया अनुकूलन, उन्नत तकनीकों और विभिन्न पैरामीटरों पर सटीक नियंत्रण के संयोजन से होता है। यह खंड सामान्य कास्टिंग समस्याओं के प्रभावी समाधानों का अन्वेषण करता है, ताकि उच्च-गुणवत्ता वाले विस्फोट-रोधी लैंप सहायक उपकरणों का उत्पादन सुनिश्चित हो सके।

पोरोसिटी और गैस फँसाव को कम करने की तकनीकें

पिघले एल्यूमिनियम का उचित डीगैसिंग

समाधान: रोटरी डीगैसिंग जैसी तकनीकों का उपयोग करें, जिसमें जड़त्व गैस (जैसे, आर्गन या नाइट्रोजन) पिघले एल्यूमिनियम में प्रविष्ट कर घुले हाइड्रोजन और अन्य गैसों को हटाया जाता है।

प्रभाव: गैस फँसने की संभावना घटती है, जिससे पोरोसिटी दोष कम होते हैं और यांत्रिक गुण सुधरते हैं।

वैक्यूम कास्टिंग या लो-प्रेशर डाई-कास्टिंग का उपयोग

समाधान: कास्टिंग प्रक्रिया के दौरान हवा के फँसाव को न्यूनतम करने के लिए वैक्यूम या लो-प्रेशर डाई-कास्टिंग विधियाँ लागू करें।

प्रभाव: गैस पॉकेट्स घटते हैं, जिससे कास्ट हिस्सों का घनत्व और अखंडता बढ़ती है।

ढालने के तापमान और गति का अनुकूलन

समाधान: सांचे में पिघले एल्यूमिनियम का प्रवाह सुचारु और स्थिर रखने हेतु तापमान और गति का सावधानीपूर्वक नियंत्रण करें।

प्रभाव: उथल-पुथल और हवा फँसाव कम होता है, जिससे पोरोसिटी घटती है और कास्टिंग गुणवत्ता बढ़ती है।

स��कु��़न दोषों को ��्��ू��त�� करने की ��णनीतियाँ

मोल्ड गेटिंग और राइज़र में डिज़ाइन संशोधन

समाधान: ठोसकरण के दौरान पिघले एल्यूमिनियम की पर्याप्त फीडिंग सुनिश्चित करने के लिए गेटिंग सिस्टम और राइज़र्स के डिज़ाइन का अनुकूलन करें।

प्रभाव: आयतन कमी की क्षतिपूर्ति हेतु सतत पिघले धातु की आपूर्ति मिलती है, जिससे सिकुड़न दोष घटते हैं।

नियंत्रित शीतलन और ठोसकरण

समाधान: ठोसकरण दर प्रबंधित करने के लिए कूलिंग चैनल या बाहरी शीतलन उपकरण जैसी नियंत्रित शीतलन तकनीकें अपनाएँ।

प्रभाव: समान शीतलन सुनिश्चित होता है, सिकुड़न गुहाओं का गठन रुकता है और समग्र कास्टिंग गुणवत्ता सुधरती है।

चिल्स और इन्सुलेटिंग स्लीव्स का उपयोग

समाधान: ठोसकरण को दिशा देने हेतु मोल्ड के रणनीतिक स्थानों पर मेटल चिल्स और इन्सुलेटिंग स्लीव्स रखें।

प्रभाव: दिशात्मक ठोसकरण प्रोत्साहित होता है, सिकुड़न दोष घटते हैं और कास्ट हिस्सों के यांत्रिक गुण बेहतर होते हैं।

पूर्ण भराव सुनिश्चित करने और कोल्ड शट्स रोकने की विधियाँ

बेहतर प्रवाह गतिविज्ञान हेतु मोल्ड डिज़ाइन में सुधार

समाधान: पिघले एल्यूमिनियम के प्रवाह को बेहतर बनाने के लिए मोल्ड डिज़ाइन का अनुकूलन करें, ताकि मोल्ड कैविटी पूर्णतः भरे।

प्रभाव: अपूर्ण भराव और कोल्ड शट्स रोके जाते हैं, और समरूप गुणों वाली दोष-रहित कास्टिंग प्राप्त होती है।

उचित वेंटिंग और गैस निकासी

समाधान: ढालने की प्रक्रिया के दौरान फँसी गैसों को निकलने देने के लिए मोल्ड में वेंटिंग सिस्टम शामिल करें।

प्��भाव: �ै� फ��साव घटता ह� और पिघली धात� का प्रवाह सुधरता है, जिससे कोल्ड शट्स रुकते हैं और कास्टिंग गुणवत्ता बढ़ती है।

उच्च-गुणवत्ता वाले लुब्रिकेंट्स और कोटिंग्स का उपयोग

समाधान: घर्षण को कम करने और पिघले एल्यूमिनियम के सुचारु प्रवाह के लिए उच्च-गुणवत्ता के लुब्रिकेंट्स और मोल्ड कोटिंग्स लागू करें।

प्रभाव: मोल्ड भराव बेहतर होता है और कोल्ड शट्स का जोखिम घटता है, जिससे कास्टिंग गुणवत्ता बढ़ती है।

वर्पिंग और विकृति रोकने के उपाय

समान शीतलन और तापमान नियंत्रण

समाधान: नियंत्रित शीतलन तकनीकों का उपयोग करके और मोल्ड तापमान को सुसंगत रखकर कास्टिंग का समान शीतलन सुनिश्चित करें।

प्रभाव: विभेदक शीतलन दरें रुकती हैं जो वर्पिंग/विकृति पैदा कर सकती हैं, परिणामस्वरूप आयामी सटीकता बनी रहती है।

पोस्ट-कास्टिंग तनाव-निवारण उपचार

समाधान: एनीलिंग जैसी तनाव-निवारण प्रक्रियाएँ करें ताकि कास्ट भागों में अवशिष्ट तनाव कम हो।

प्रभाव: वर्पिंग और विकृति का जोखिम घटता है, जिससे स्थिरता और आयामी सटीकता में सुधार होता है।

प्रिसीजन मशीनिंग और फिनिशिंग

समाधान: वांछित आयाम और सतह फिनिश प्राप्त करने के लिए प्रिसीजन मशीनिंग और फिनिशिंग तकनीकों का उपयोग करें।

प्रभाव: मामूली विकृतियों का सुधार होता है और अंतिम भाग कड़े गुणवत्ता मानकों पर खरे उतरते हैं।

ग्रेविटी डाई-कास्टिंग केस स्टडीज़

चर्चित समाधानों के व्यावहारिक अनुप्रयोग को दर्शाने के लिए, आइए कुछ वास्तविक उदाहरणों और केस स्टडीज़ पर नज़र डालें। इन तकनीकों को ADC12 एल्यूमिनियम ग�रे�िटी ��ाई-कास्टिंग द्�ारा ��िस्फोट-रोधी लैंप सहायक उपकरणों के निर्माण में सफलतापूर्वक लागू किया गया है।

विस्फोट-रोधी लैंप सहायक उपकरणों के लिए सफल ग्रेविटी डाई-कास्टिंग प्रोजेक्ट

प्रारंभिक चुनौतियाँ

पोरोसिटी समस्याएँ: शुरुआती बैचों में उल्लेखनीय पोरोसिटी दिखी, जिससे लैंप हाउसिंग की संरचनात्मक अखंडता प्रभावित हुई।

सिकुड़न दोष: कई भागों में विशेषकर मोटे हिस्सों में सिकुड़न गुहाएँ देखी गईं।

अपूर्ण भराव: कुछ घटकों में ऐसे क्षेत्र थे जहाँ एल्यूमिनियम साँचे को पूरी तरह नहीं भर पाया, जिससे कमजोर स्थान और कोल्ड शट्स बने।

लागू किए गए समाधान

उन्नत डीगैसिंग: पिघले एल्यूमिनियम से घुली गैसों को हटाने के लिए रोटरी डीगैसिंग अपनाई गई, जिससे पोरोसिटी में उल्लेखनीय कमी आई।

अनुकूलित मोल्ड डिज़ाइन: ठोसकरण के दौरान पर्याप्त फीडिंग सुनिश्चित करने के लिए गेटिंग सिस्टम को फिर से डिज़ाइन किया गया और राइज़र जोड़े गए, जिससे सिकुड़न दोष कम हुए।

नियंत्रित शीतलन: ठोसकरण दर प्रबंधन हेतु कूलिंग चैनल और चिल्स का उपयोग करके नियंत्रित शीतलन तकनीकें लागू की गईं, जिससे समान शीतलन और दोषों में कमी सुनिश्चित हुई।

बेहतर ढालने की तकनीक: एल्यूमिनियम के प्रवाह को सुधारने के लिए ढालने के तापमान और गति को समायोजित किया गया, जिससे अपूर्ण भराव और कोल्ड शट्स रोके गए।

प्राप्त परिण��म

ग�णव�्ता म��ं सुधार: ��ास��टिंग की गुणवत्ता में भारी सुधार हुआ, पोरोसिटी और सिकुड़न दोषों में उल्लेखनीय कमी आई।

यांत्रिक गुणों में बढ़ोतरी: भागों के यांत्रिक गुण आवश्यक विनिर्देशों के अनुरूप रहे, जिससे खतरनाक वातावरण में टिकाऊपन और विश्वसनीयता सुनिश्चित हुई।

उत्पादन दक्षता में वृद्धि: अनुकूलित प्रक्रिया से चक्र समय घटा और उत्पादन दक्षता बढ़ी, जिससे लागत में बचत हुई।