PC लैम्पशेड इंजेक्शन मोल्डिंग के लिए ट्रबलशूटिंग गाइड

पीसी (Polycarbonate) लैंपशेड इंजेक्शन मोल्डिंग उच्च-गुणवत्ता वाले लैंपशेड के उत्पादन में अत्यंत महत्वपूर्ण है—यह टिकाऊपन, बहुमुखीपन और उत्कृष्ट सौंदर्य प्रदान करती है। फिर भी, अन्य किसी भी विनिर्माण प्रक्रिया की तरह, इसमें भी कई चुनौतियाँ होती हैं। इन चुनौतियों का समय पर समाधान अंतिम उत्पाद की दक्षता और गुणवत्ता सुनिश्चित करने के लिए बेहद आवश्यक है।

यह लेख पीसी लैंपशेड इंजेक्शन मोल्डिंग के दौरान आम तौर पर मिलने वाली समस्याओं पर प्रकाश डालेगा और उन्हें दूर करने के व्यावहारिक समाधान तथा सर्वोत्तम प्रथाओं की पड़ताल करेगा। मूल कारणों को समझकर और सक्रिय उपाय अपनाकर, निर्माता अपनी प्रक्रियाओं को अनुकूलित कर समग्र उत्पादकता बढ़ा सकते हैं।

पीसी लैंपशेड इंजेक्शन मोल्डिंग में सामान्य समस्याएँ

यद्यपि यह एक अत्यधिक प्रभावी विनिर्माण प्रक्रिया है, पीसी लैंपशेड इंजेक्शन मोल्डिंग में कई सामान्य चुनौतियाँ सामने आ सकती हैं जो उत्पादन की गुणवत्ता और दक्षता को प्रभावित करती हैं। प्रभावी समाधान लागू करने के लिए इन समस्याओं और उनके अंतर्निहित कारणों को समझना आवश्यक है। नीचे पीसी लैंपशेड इंजेक्शन मोल्डिंग के दौरान देखने वाली मुख्य समस्याएँ दी गई हैं:

वॉर्पिंग और विकृति

कारण:

असमरूप कूलिंग: मोल्ड में कूलिंग दरों में भिन्नता के कारण डिफरेंशियल श्रिंकेज होता है, जो वॉर्पिंग और विकृति पैदा करता है।

अपर्याप्त मोल्ड तापमान नियंत्रण: कूलिंग चरण में मोल्ड तापमान का उतार-चढ़ाव सामग्री के असमान सॉलिडिफिकेशन का कारण बनता है, जिससे वॉर्पिंग होती है।

गलत सामग्री प्रवाह: मोल्ड के कुछ क्षेत्रों में सामग्री का अपर्याप्त प्रवाह स्थानीय तनाव पैदा करता है, जो कूलिंग पर वॉर्पिंग का कारण बनता है।

अंतिम उत्पाद पर प्रभाव:

आयामिक असंगतियाँ: वॉर्पिंग/विकृति वांछित आयामों से विचलन का कारण बनती है, जिससे फिट और फिनिश प्रभावित होता है।

कमतर सौंदर्य: विकृत लैंपशेड दृश्य अपील घटाते हैं, जिससे सौंदर्य और ग्राहक संतुष्टि प्रभावित होती है।

कार्यात्मकता पर समझौता: वॉर्पिंग संरचनात्मक अखंडता को प्रभावित कर सकती है—जैसे असमान प्रकाश-प्रसार।

समाधान:

उन्नत कूलिंग प्रणाली: उन्नत/कॉनफ़ॉर्मल कूलिंग चैनलों से कूलिंग दक्षता बढ़ाएँ—समरूप सॉलिडिफिकेशन से वॉर्पिंग घटती है।

मोल्ड तापमान नियंत्रण: पूरे मोल्डिंग चक्र में सटीक तापमान बनाए रखने से थर्मल ग्रेडिएंट घटते हैं और वॉर्पिंग/विकृति कम होती है।

मटेरियल फ्लो का अनुकूलन: उपयुक्त गेट डिज़ाइन और रनर सिस्टम से सामग्री वितरण समरूप होता है, जिससे स्थानीय तनाव और वॉर्पिंग का जोखिम घटता है।

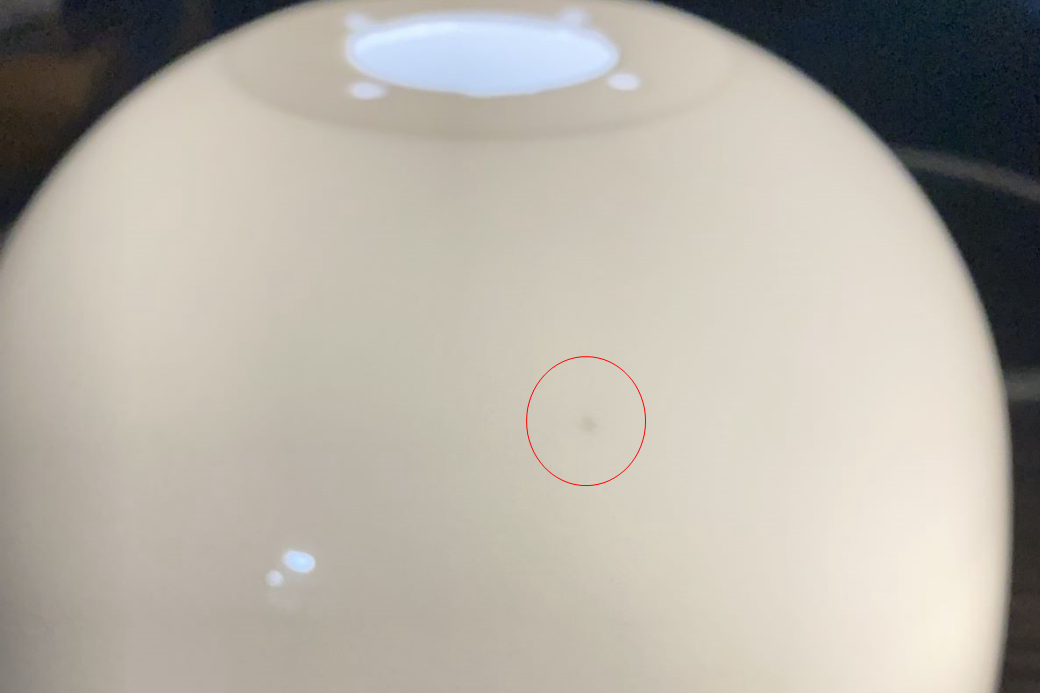

सतह संबंधी दोष

कारण:

अपर्याप्त सामग्री प्रवाह: अपर्याप्त प्रवाह या अत्यधिक इंजेक्शन प्रेशर से फ्लो मार्क्स/सतह अनियमितताएँ हो सकती हैं।

मोल्ड संदूषण: अवशिष्ट संदूषक या अपर्याप्त मेंटेनेंस से बर्न मार्क्स/स्पेक्स जैसे दोष बनते हैं।

अत्यधिक इंजेक्शन प्रेशर: उच्च प्रेशर से सामग्री में शीयरिंग/फ्लैशिंग होकर सतह दोष बनते हैं।

सौंदर्य और कार्यक्षमता पर प्रभाव:

दृश्य अपील में कमी: सतह दोष लैंपशेड की स्मूद/यूनिफॉर्म उपस्थिति को खराब करते हैं।

लाइट डिफ्यूजन पर असर: सतह अनियमितताएँ प�रकाश-प्रसार गुणों में बाधा डालती हैं।

सामग्री अखंडता में कमी: गंभीर दोष (जैसे बर्न/स्पेक्स) सामग्री अखंडता को प्रभावित कर समयपूर्व विफलता का कारण बन सकते हैं।

उपचारात्मक कदम:

मोल्ड मेंटेनेंस: नियमित सफाई/रखरखाव से संदूषण रोका जा सकता है और फिनिश सुधरती है।

इंजेक्शन पैरामीटर का अनुकूलन: इंजेक्शन स्पीड/प्रेशर को फाइन-ट्यून कर शीयरिंग और सतह दोषों का जोखिम घटाएँ।

मोल्ड रिलीज़ एजेंट: उचित अनुप्रयोग से डी-मोल्डिंग सरल होती है और स्टिकिंग/मार्किंग घटती है।

आयामिक अशुद्धियाँ

मूल कारण:

मोल्ड तापमान में भिन्नता: असंगत तापमान से भिन्न-भिन्न श्रिंकेज होता है और आयामिक त्रुटियाँ बढ़ती हैं।

प्रेशर असंगतियाँ: इंजेक्शन/पैकिंग प्रेशर में उतार-चढ़ाव से फ्लो/पैकिंग डेंसिटी बदलती है, जिससे आयाम प्रभावित होते हैं।

मटेरियल फ्लो नियंत्रण: फ्लो रेट/इंजेक्शन स्पीड पर अपर्याप्त नियंत्रण से अनियमित भराव और आयामिक भिन्नताएँ होती हैं।

असेंबली और प्रदर्शन पर प्रभाव:

असेंबली चुनौतियाँ: आयामिक अशुद्धियाँ असेंबली को कठिन बनाती हैं और अतिरिक्त समायोजन की ज़रूरत पड़ती है।

प्रदर्शन सीमाएँ: स्पेसिफिकेशन से विचलन फिट/फंक्शन को प्रभावित करता है।

क्वालिटी एश्योरेंस चिंताएँ: गुणवत्ता, ग्राहक संतुष्टि और ब्रांड प्रतिष्ठा पर नकारात्मक प्रभाव।

सुधारात्मक उपाय:

तापमान नियंत्रण: सटीक तापमान नियंत्रण से श्रिंकेज समरूप होता है और पार्ट आयाम स्थिर रहते हैं।

इंजेक्शन पैरामीटर अनुकूलन: प्रेशर/स्पीड की फाइन-ट्यूनिंग से फ्लो/पैकिंग समरूप होती है और आयामिक भिन्नताएँ घटती हैं।

मोल्ड डिज़ाइन संशोधन: यूनिफॉर्म वॉल-थिकनेस और पर्याप्त ड्राफ्ट एंगल शामिल कर श्रिंकेज-जनित विकृतियाँ कम करें।

एंटी-यूवी अवयव

क) एंटी-यूवी अवयव जोड़ने का प्रभाव:

यूवी सुरक्षा: यूवी डिग्रेडेशन से बचाव कर लैंपशेड का जीवनकाल बढ़ता है।

सामग्री संगतता: कुछ एंटी-यूवी एडिटिव्स सामग्री गुण/प्रोसेसिंग व्यवहार को प्रभावित कर सकते हैं।

ख) एंटी-यूवी जोड़ने से संभावित समस्याएँ:

सामग्री का अपघटन: एंटी-यूवी और पीसी रेज़िन की असंगतता से डिग्रेडेशन/डिसकलरशन हो सकता है।

फ्लो असंगति: विस्कोसिटी/फ्लो व्यवहार में बदलाव से फिलिंग/पैकिंग समस्याएँ।

ग) सुधारात्मक उपाय:

मटेरियल टेस्टिंग: चुने गए एंटी-यूवी एडिटिव्स की पीसी रेज़िन के साथ संगतता की जाँच करें।

प्रोसेसिंग पैरामीटर समायोजन: मेल्ट टेम्परेचर/इंजेक्शन स्पीड आदि को नई सामग्री विशेषताओं के अनुरूप फाइन-ट्यून करें।

लाइट डिफ्यूज़िंग एजेंट

क) जोड़ने की भूमिका:

सौंदर्य वृद्धि: प्रकाश को समान रूप से बिखेरकर सॉफ्ट, डिफ्यूज़ इल्युमिनेशन पैदा करते हैं।

ऑप्टिकल गुण: उचित डिस्पर्शन से ट्रांसमिशन/डिफ्यूजन गुण बेहतर होते हैं।

ख) संभावित समस्याएँ:

अपर्याप्त डिस्पर्शन: असमान वितरण से लाइट असमानता/दिखने वाली स्ट्रिक्स बन सकती हैं।

सतह अनियमितताएँ: खराब वितरण से मॉट्लिंग/स्ट्रेकिंग जैसे दोष।

ग) सुधारात्मक उपाय:

मिक्सिंग अनुकूलन: पॉलिमर मैट्रिक्स में एजेंट्स का thorough और uniform डिस्पर्शन सुनिश्चित करें।

प्रोसेसिंग कंडीशंस समायोजन: मेल्ट टेम्परेचर/इंजेक्शन स्पीड फाइन-ट्यून कर समरूप वितरण को बढ़ावा दें।

कलर मास्टरबैच

क) जोड़ने की भूमिका:

रंग-वृद्धि: जीवंत रंग/शेड्स देकर कस्टमाइज़ेशन और दृश्य अपील बढ़ाते हैं।

रंग की सुसंगतता: उपयुक्त फॉर्मुलेशन से पूरे पार्ट में यूनिफॉर्म कलरेशन सुनिश्चित होता है।

ख) संभावित समस्याएँ:

रंग असंगति: खराब डिस्पर्शन/फॉर्मुलेशन से कलर वेरिएशन/स्ट्रिक्स आ सकती हैं।

सामग्री का अपघटन: मास्टरबैच और पीसी की असंगतता से डिग्रेडेशन/यांत्रिक गुणों में कमी।

ग) सुधारात्मक उपाय:

कलर-मैचिंग टेस्ट: बैचों में लगातार वांछित रंग सुनिश्चित करने हेतु परीक्षण करें।

फॉर्मुलेशन समायोजन: संगतता सुधारने और डिग्रेडेशन रोकने के लिए मास्टरबैच फॉर्मुलेशन फाइन-ट्यून करें।

समाधान और सर्वोत्तम प्रथाएँ

पीसी लैंपशेड इंजेक्शन मोल्डिंग की सामान्य समस्याओं का समाधान रणनीतिक उपायों और सर्वोत्तम प्रथाओं के संयोजन से होता है। मोल्ड डिज़ाइन का अनुकूलन, उपयुक्त सामग्री चयन और प्रक्रिया पैरामीटर की फाइन-ट्यूनिंग से उत्पाद गुणवत्ता और उत्पादन दक्षता में सुधार आता है। प्रमुख उपाय निम्न हैं:

क. मोल्ड डिज़ाइन अनुकूलन

गेट प्लेसमेंट और वेंटिंग का महत्व: उचित गेट/वेंटिंग से फ्लो यूनिफॉर्म रहता है—फ्लो मार्क्स/सतह दोष घटते हैं।

कूलिंग दक्षता बढ़ाना: दक्ष कूलिंग सिस्टम तापमान सुसंगत रखते हैं—वॉर्पिंग/विकृति घटती है।

ड्राफ्ट एंगल का समावेश: उचित ड्राफ्ट से इजेक्शन आसान होता है—आयामिक त्रुटियाँ/सतह क्षति घटती है।

ख. सामग्री चयन विचार

पीसी रेज़िन से संगतता: संगत सामग्री प्रोसेसिंग को सरल बनाती है और डिग्रेडेशन का जोखिम घटाती है।

श्रिंकेज का समाधान: डिज़ाइन चरण में श्रिंकेज को ध्यान में रखकर सटीक आयाम प्राप्त किए जा सकते हैं।

विशेष ग्रेड के लाभ: लैंपशेड अनुप्रयोग हेतु विशेष पीसी ग्रेड से ऑप्टिकल गुण, टिकाऊपन और सौंदर्य बेहतर होते हैं।

ग. प्रक्रिया पैरामीटर समायोजन

तापमान नियंत्रण: सटीक तापमान नियंत्रण से फ्लो सुसंगत रहता है और सतह/आयामिक दोष घटते हैं।

इंजेक्शन स्पीड/प्रेशर का अनुकूलन: सामग्री गुण/मोल्ड डिज़ाइन के अनुसार फाइन-ट्यून कर बेहतर फिल/पैकिंग हासिल करें।

साइकल-टाइम प्रबंधन: गुणवत्ता बनाए रखते हुए साइकल टाइम अनुकूलित कर उत्पादकता बढ़ाएँ और लागत घटाएँ।

केस स्टडीज़ और वास्तविक उदाहरण

यह भाग उन केस स्टडीज़ पर केंद्रित है जो दर्शाती हैं कि निर्माता पीसी लैंपशेड इंजेक्शन मोल्डिंग में आम समस्याओं को कैसे संबोधित करते हैं—चुनौतियाँ, अपनाई गई रणनीतियाँ और प्राप्त परिणाम।

Neway Lighting Solutions में वॉर्पिंग समस्याओं का समाधान

समस्या का विवरण:

पीसी लैंपशेड निर्माण में लगातार वॉर्पिंग—सौंदर्य और आयामिक शुद्धता प्रभावित—जिससे असेंबली/प्रदर्शन पर असर।

निदान और समाधान के कदम:

व्यापक विश्लेषण: कूलिंग दक्षता, मोल्ड तापमान नियंत्रण और मटेरियल फ्लो डायनेमिक्स पर फोकस।

उन्नत कूलिंग सिस्टम: उन्नत चैनल/कूलिंग रेट अनुकूलन से तापमान समानता बढ़ाई गई।

तापमान अनुकूलन: मॉनिटरिंग सिस्टम और ऑटोमैटेड कंट्रोल एल्गोरिद्म से सटीक नियंत्रण।

मटेरियल फ्लो सिमुलेशन: सॉफ्टवेयर से फ्लो पैटर्न का विश्लेषण कर असमान भराव क्षेत्रों की पहचान और डिज़ाइन संशोधन।

प्राप्त परिणाम:

वॉर्पिंग में कमी: आयामिक स्थिरता और सौंदर्य में सुधार।

उत्पाद गुणवत्ता में वृद्धि: आयाम सुसंगत, सतहें स्मूद, ऑप्टिकल गुण बेहतर।

उत्पादन दक्षता बढ़ी: कम रिजेक्ट/कम पोस्ट-प्रोसेसिंग—लागत बचत और ग्राहक संतुष्टि में वृद्धि।

LampTech Industries में आयामिक शुद्धता बढ़ाना

चुनौतियाँ:

पीसी लैंपशेड में आयामिक अशुद्धियाँ—असेंबली/प्रदर्शन प्रभावित।

प्रक्रिया अनुकूलन रणनीतियाँ:

मोल्ड डिज़ाइन संशोधन: यूनिफॉर्म वॉल-थिकनेस, पर्याप्त ड्राफ्ट, और अनुकूलित गेटिंग/वेंटिंग।

तापमान नियंत्रण: उन्नत कंट्रोल सिस्टम और नियमित कैलिब्रेशन।

इंजेक्शन पैरामीटर फाइन-ट्यूनिंग: स्पीड/प्रेशर/पैकिंग टाइम का अनुकूलन।

उपलब्धियाँ और आगे की राह:

आयामिक सुसंगतता में वृद्धि—असेंबली आसान, प्रदर्शन बेहतर।

निरंतर सुधार संस्कृति—प्रयोग/परिष्कार को बढ़ावा।

भविष्य: इन-प्रोसेस मॉनिटरिंग/कंट्रोल टेक्नोलॉजी का गहन उपयोग।

लैंपशेड का पीलापन और फ्लो-लाइन्स समस्याएँ

Neway को एक सफेद पारदर्शी लैंपशेड बनाते समय निम्न समस्याएँ मिलीं:

1. इंजेक्शन प्रक्रिया के दौरान पीलापन

2. इंजेक्शन प्रक्रिया के दौरान फ्लो-लाइन्स

3. एक वर्ष के उपयोग के बाद नए लैंपशेड की तुलना में रंग-भिन्नता

Neway की R&D टीम ने उन्मूलन-पद्धति से इन तीनों समस्याओं को संबोधित किया। चरणबद्ध विश्लेषण:

1. इंजेक्शन के समय पीलापन: कच्चा माल पीसी होने पर, भले ही मोल्ड तापमान बढ़ाएँ, पीसी स्वयं नहीं जलकर पीला होता। परंतु टोनर/लाइट-डिफ्यूज़िंग/एंटी-यूवी जैसे जोड़े गए अवयव उच्च तापमान-सहिष्णु न होने पर कार्बनाइज़ होते हैं—पीला/काला पड़ना।

समाधान: इन अवयवों को उच्च-ताप-सहिष्णु कंपोनेंट्स से प्रतिस्थापित करें।

2. फ्लो-लाइन्स: कच्चे माल में जोड़े गए टोनर और पीसी कणों के असमान मिश्रण से इंजेक्शन के दौरान रंग असमानता/लाइनें।

समाधान: PC+टोनर मिश्रण के बजाय प्री-ग्रैनुलेटेड मास्टरबैच सामग्री अपनाएँ ताकि रंग पूरी तरह सुसंगत रहे।

3. एक वर्ष बाद रंग-भिन्नता: एंटी-यूवी अवयव कम/न होने से सूर्यप्रकाश में पीसी/अन्य अवयव उम्राकर डिग्रेड होते हैं—हल्का पीलापन।

समाधान: वास्तविक मोटाई और ट्रांसमिटेंस के अनुसार उपयुक्त एंटी-यूवी अनुपात बढ़ाएँ।

निष्कर्ष

संक्षेप में, पीसी लैंपशेड इंजेक्शन मोल्डिंग प्रक्रिया में अनेक चुनौतियाँ होती हैं जो गुणवत्ता, सौंदर्य और दक्षता को प्रभावित करती हैं। किन्तु सामान्य समस्याओं के मूल कारण समझकर और सक्रिय समाधान/सर्वोत्तम प्रथाएँ लागू कर निर्माता इन चुनौतियों को प्रभावी ढंग से पार कर सकते हैं।

हमने वॉर्पिंग, सतह दोष, आयामिक अशुद्धियाँ तथा एंटी-यूवी, लाइट-डिफ्यूज़िंग एजेंट और कलर मास्टरबैच जैसे एडिटिव्स से जुड़ी समस्याओं के कारण/प्रभाव और व्यावहारिक समाधान—जैसे मोल्ड डिज़ाइन अनुकूलन, सामग्री चयन तथा प्रक्रिया पैरामीटर समायोजन—पर चर्चा की।

मोल्ड डिज़ाइन का अनुकूलन, उपयुक्त सामग्री चयन और पैरामीटर फाइन-ट्यूनिंग से उत्पाद गुणवत्ता बढ़ाई जा सकती है, दोष घटते हैं और उत्पादन दक्षता सुधरती है। वास्तविक केस स्टडीज़ ने भी दर्शाया कि ये रणनीतियाँ व्यावहारिक रूप से सफल हैं।

आज के प्रतिस्पर्धी परिदृश्य में सक्रिय ट्रबलशूटिंग और सतत सुधार को प्राथमिकता देना आवश्यक है। नवाचार अपनाकर निर्माता उच्च-गुणवत्ता वाले पीसी लैंपशेड लगातार प्रदान कर सकते हैं।

आगे बढ़ते हुए, उत्कृष्टता के �्रति प्रतिबद्ध रहें—चुनौतियों को वृद्धि/नवाचार के अवसर समझें। इस लेख में साझा ज्ञान/अंतर्दृष्टियों से आप अपनी पीसी लैंपशेड इंजेक्शन मोल्डिंग प्रक्रियाओं को अनुकूलित कर सतत सफलता प्राप्त कर सकते हैं।

ध्यान रखें, सतत सुधार कोई लक्ष्य नहीं—एक यात्रा है। आइए, हर कदम पर उत्कृष्टता और नवाचार के लिए साथ मिलकर प्रयास करें।

प्लास्टिक इंजेक्शन मोल्डिंग में हम क्या कर सकते हैं

Neway विभिन्न इंजेक्शन मोल्डिंग प्रक्रिया विकल्प प्रदान करता है, जिनमें शामिल हैं:

1. प्लास्टिक इंजेक्शन मोल्डिंग सेवा

4. मल्टी-शॉट इंजेक्शन मोल्डिंग सेवा

और इंजेक्शन मोल्डिंग के लिए विभिन्न मानक एवं कस्टम सामग्री: