इंजीनियरिंग थर्मोप्लास्टिक इंजेक्शन मोल्डिंग निर्माण: एक व्यापक गाइड

इंजीनियरिंग थर्मोप्लास्टिक्स उन्नत विनिर्माण की आधारशिला हैं—वे विभिन्न अनुप्रयोगों में असाधारण बहुमुखी प्रतिभा और प्रदर्शन प्रदान करते हैं। ऑटोमोटिव सेक्टर के उच्च-शक्ति घटकों से लेकर प्रिसिजन चिकित्सा उपकरणों तक, इन सामग्रियों ने अपनी उत्कृष्ट यांत्रिक गुणों, रासायनिक प्रतिरोध और तापीय स्थिरता के कारण उद्योगों में क्रांति ला दी है। यह व्यापक मार्गदर्शिका इंजीनियरिंग थर्मोप्लास्टिक्स के साथ इंजेक्शन मोल्डिंग विनिर्माण की कला और विज्ञान में गहराई से उतरती है, जो बुनियादी अवधारणाओं से लेकर परिष्कृत तकनीकों तक के प्रमुख अंतर्दृष्टि प्रदान करती है।

इंजीनियरिंग थर्मोप्लास्टिक्स की इंजेक्शन मोल्डिंग उच्च गुणवत्ता वाले भागों को लगातार, कुशलतापूर्वक और किफायती रूप से बनाने के लिए महत्वपूर्ण है। इस प्रक्रिया की बारीकियों को समझना न केवल अनुभवी इंजीनियरों के लिए, बल्कि उन नए पेशेवरों के लिए भी आवश्यक है जो अपनी विनिर्माण क्षमताओं को बढ़ाना चाहते हैं। इस मार्गदर्शिका के माध्यम से, हमारा उद्देश्य इंजेक्शन मोल्डिंग के विभिन्न पहलुओं का अन्वेषण करना है—उपयुक्त सामग्रियों का चयन, मशीनरी सेटअप, प्रक्रिया अनुकूलन, और उन नवीन विनिर्माण तकनीकों तक जो इंजीनियरिंग थर्मोप्लास्टिक्स के विशिष्ट गुणों का लाभ उठाती हैं।

इंजेक्शन मोल्डिंग की मूल बातें

इंजेक्शन मोल्डिंग एक बहुमुखी और व्यापक रूप से प्रयुक्त विनिर्माण प्रक्रिया है जिसमें पिघले हुए पदार्थ को मोल्ड में इंजेक्ट करके पार्ट्स बनाए जाते हैं। विश�ष रूप से इंजीनियरिंग थर्मोप्लास्टिक्स के साथ प्रभावी, यह विधि ऑटोमोटिव और उपभोक्ता इलेक्ट्रॉनिक्स उद्योगों के घटकों के निर्माण में निर्णायक भूमिका निभाती है। यह अनुभाग इंजेक्शन मोल्डिंग के बुनियादी पहलुओं का परिचय देता है और इंजीनियरिंग थर्मोप्लास्टिक्स के साथ विनिर्माण में इसके महत्व और उपयोगिता पर जोर देता है।

परिभाषा और प्रक्रिया का अवलोकन

इंजेक्शन मोल्डिंग क्या है: मूल रूप से, इंजेक्शन मोल्डिंग में प्लास्टिक ग्रैन्यूल्स को गर्म करके पिघलाया जाता है, फिर पिघले प्लास्टिक को उच्च दाब पर सटीक मोल्ड में इंजेक्ट किया जाता है। मोल्ड भर जाने के बाद सामग्री ठंडी होकर ठोस होती है और तैयार भाग के रूप में बाहर निकाली जाती है। यह प्रक्रिया असाधारण स्थिरता के साथ चक्र दर चक्र दोहराई जाती है।

इंजेक्शन मोल्डिंग की चरणबद्ध प्रक्रिया:

सामग्री तैयारी: प्लास्टिक पेलेट्स को सुखाकर इंजेक्शन मोल्डिंग मशीन में फीड किया जाता है।

पिघलाना: पेलेट्स मशीन के बैरल में गर्म होकर पिघलते हैं।

इंजेक्शन: पिघला हुआ प्लास्टिक नियंत्रित दाब पर मोल्ड में डाला जाता है।

कूलिंग और ठोसकरण: प्लास्टिक ठंडा होकर मोल्ड के आकार में ठोस हो जाता है।

इजेक्शन: ठोस भाग को मोल्ड से बाहर निकाला जाता है और प्रक्रिया पुनः दोहराई जाती है।

इंजीनियरिंग थर्मोप्लास्टिक्स के लिए इंजेक्शन मोल्डिंग के लाभ

दक्षता और गति: इंजेक्शन मोल्डिंग कम चक्र समय के साथ बड़े पैमाने पर उत्पादन की अनुमति देता है, जिससे उच्च दक्षता मिलती है।

दोहरावनीयता: इंजेक्शन मोल्डिंग में प्रयुक्त मोल्ड की उच्च सटीकता सुनिश्चित करती है कि प्रत्येक भाग लगभग समान हो—विशेषकर बड़े पैमाने के उत्पादन में जहां स्थिरता अत्यंत आवश्यक है।

सामग्री और डिजाइन लचीलापन: इंजीनियरिंग थर्मोप्लास्टिक्स जटिल आकृतियों में ढलने की क्षमता के लिए पसंद किए जाते हैं, जिसे इंजेक्शन मोल्डिंग आसानी से संभव बनाता है। यह लचीलापन विभिन्न सामग्रियों या ब्लेंड्स के उपयोग तक विस्तृत है, जिससे विशिष्ट अनुप्रयोग आवश्यकताओं को पूरा करने के लिए कई विकल्प मिलते हैं।

किफायतीपन: हालाँकि मोल्ड विकसित करने की आरंभिक लागत अधिक हो सकती है, लेकिन बड़े रन के लिए प्रति-यूनिट लागत काफी कम हो जाती है, जिससे टिकाऊ और जटिल भागों के विनिर्माण के लिए इंजेक्शन मोल्डिंग एक किफायती समाधान बनता है।

इंजीनियरिंग थर्मोप्लास्टिक्स की इंजेक्शन मोल्डिंग टिकाऊपन और उच्च प्रदर्शन के लाभ प्रदान करती है। यह विभिन्न उद्योगों की बदलती मांगों को पूरा करने और नवाचार के लिए आवश्यक बहुमुखी प्रतिभा देती है। इन मूल बातों को समझना आगे के जटिल पहलुओं—जैसे सामग्री चयन, मशीन प्रकार, और विशेष मोल्डिंग तकनीकों—की गहन पड़ताल के लिए आधार तैयार करता है, जो अंतिम उत्पादों की गुणवत्ता और कार्यक्षमता को और बढ़ा सकते हैं।

इंजेक्शन मोल्डिंग में प्रयुक्त सामान्य इंजीनियरिंग थर्मोप्लास्टिक्स

इंजीनियरिंग थर्मोप्लास्टिक्स को उनकी उत्कृष्ट मजबूती, टिकाऊपन, और कठोर वातावरण के प्रतिरोध के लिए महत्व दिया जाता है, जिससे वे अनेक अनुप्रयोगों के लिए उपयुक्त बनते हैं। यह अनुभाग इंजेक्शन मोल्डिंग में सबसे अधिक उपयोग होने वाले कुछ इंजीनियरिंग थर्मोप्लास्टिक्स का वर्णन करता है—उनके ��������������ुण, लाभ और विशिष्ट अनुप्रयोगों सहित। उपयुक्त थर्मोप्लास्टिक का चयन करने के लिए इन सामग्रियों की समझ महत्वपूर्ण है।

सामग्री प्रोफाइल

ABS (एक्रिलोनिट्राइल ब्यूटाडीन स्टायरिन)

गुण: ABS, एक्रिलोनिट्राइल और स्टायरिन की कठोरता व दृढ़ता को पॉलीब्यूटाडीन रबर की टफनेस के साथ जोड़ता है। यह अच्छी इम्पैक्ट रेजिस्टेंस, टफनेस और सतह कठोरता के लिए जाना जाता है।

लाभ: ABS को मोल्ड करना आसान है और यह यांत्रिक टफनेस, इम्पैक्ट रेजिस्टेंस और सौंदर्य गुणों का संतुलित संयोजन प्रदान करता है।

अनुप्रयोग: उत्कृष्ट सतह फिनिश और टिकाऊपन के कारण ऑटोमोटिव कंपोनेंट्स, कंज्यूमर गुड्स और इलेक्ट्रॉनिक हाउजिंग्स में व्यापक रूप से उपयोग।

गुण: नायलॉन उच्च ताकत, ताप-प्रतिरोध और उत्कृष्ट घिसाव गुणों के लिए जाना जाता है। इसमें अच्छा रासायनिक प्रतिरोध है और यह यांत्रिक तनाव के तहत भी अच्छा प्रदर्शन करता है।

लाभ: प्रोसेसिंग और डिजाइन में उल्लेखनीय लचीलापन देता है, और उच्च शक्ति व सख्त हिस्सों के लिए विशेष रूप से प्रभावी है।

अनुप्रयोग: ऑटोमोटिव अंडर-द-हूड पार्ट्स और मैकेनिकल गियर्स में आम; कम वजन और उच्च शक्ति के कारण कई अनुप्रयोगों में धातु का विकल्प।

गुण: पॉलीकार्बोनेट अपनी शक्ति, कठोरता और इम्पैक्ट रेजिस्टेंस के लिए विशिष्ट है। इसमें उच्च पारदर्शिता भी होती है।

लाभ: PC उन अनुप्रयोगों में उपयोगी है जिन्हें उच्च सटीकता, आयामी स्थि������ और �������िता की आवश्यकता होती है। यह गर्मी और झटकों के प्रति भी प्रतिरोधी है।

अनुप्रयोग: ऑटोमोटिव लाइटिंग कंपोनेंट्स, सुरक्षा हेलमेट्स और बुलेट-प्रूफ ग्लास के विकल्पों में अक्सर उपयोग।

गुण: PEEK असाधारण तापीय स्थिरता, रासायनिक प्रतिरोध और घिसाव प्रतिरोध प्रदान करता है। यह उच्च तापमान और आक्रामक वातावरण सहन कर सकता है।

लाभ: कठिन औद्योगिक अनुप्रयोगों के लिए उच्च-प्रदर्शन सामग्री, जो चरम परिस्थितियों में भी दीर्घायु और विश्वसनीयता प्रदान करती है।

अनुप्रयोग: एयरोस्पेस पार्ट्स, हाई-परफॉर्मेंस लिक्विड क्रोमैटोग्राफी कॉलम, चिकित्सा इम्प्लांट्स और ऑटोमोटिव भाग—जहाँ उच्च तापमान, रसायनों का संपर्क और यांत्रिक प्रदर्शन आवश्यक हैं।

गुण: कम नमी अवशोषण, उत्कृष्ट आयामी स्थिरता और उच्च ताप प्रतिरोध के लिए प्रसिद्ध।

लाभ: स्थिर विद्युत गुण और अच्छे यांत्रिक गुण प्रदान करता है, जिससे यह उच्च-प्रिसिजन आवश्यकताओं वाले अनुप्रयोगों के लिए उपयुक्त बनता है।

अनुप्रयोग: विद्युत/इलेक्ट्रॉनिक इन्सुलेशन, ऑटोमोटिव भागों और चिकित्सा उपकरणों में, जहाँ स्थिरता और प्रदर्शन महत्वपूर्ण हैं।

चयन मानदंड

ताप प्रतिरोध: उच्च ताप अनुप्रयोगों के लिए PEEK और PPO जैसी सामग्रियाँ चुनें।

यांत्रिक गुण: नायलॉन और पॉलीकार्बोनेट जैसी सामग्री संरचनात्मक घटकों के लिए उच्च शक्ति और ट������ �������� हैं।

पर्यावरणीय प्रतिरोध: कठोर रसायनों के संपर्क वाले अनुप्रयोगों के लिए PEEK और PPO उत्कृष्ट विकल्प हैं क्योंकि इनका रासायनिक प्रतिरोध श्रेष्ठ होता है।

सौंदर्य आवश्यकताएँ: उत्कृष्ट सौंदर्य फिनिश और पारदर्शिता/रंग विकल्पों के लिए ABS और पॉलीकार्बोनेट वांछनीय हैं।

मशीनरी और उपकरण

इंजीनियरिंग थर्मोप्लास्टिक्स के साथ इंजेक्शन मोल्डिंग की सफलता केवल सामग्री चयन पर नहीं, बल्कि उपयोग की जाने वाली मशीनरी और उपकरणों पर भी निर्भर करती है। यह अनुभाग इंजेक्शन मोल्डिंग मशीनों के प्रकारों और टूलिंग व मोल्ड डिजाइन के महत्वपूर्ण पहलुओं का विवरण देता है, जो उच्च गुणवत्ता वाले थर्मोप्लास्टिक भागों के उत्पादन के लिए आवश्यक हैं।

इंजेक्शन मोल्डिंग मशीनों के प्रकार

हाइड्रोलिक मशीनें:

विवरण: पारंपरिक हाइड्रोलिक इंजेक्शन मोल्डिंग मशीनें क्लैम्पिंग, इंजेक्शन और इजेक्शन सहित सभी गतियों को हाइड्रोलिक सिस्टम से संचालित करती हैं।

फायदे: ये मशीनें सशक्त बल प्रदान करती हैं और बड़े भागों के उत्पादन के लिए अत्यंत प्रभावी हैं। अन्य प्रकार की मशीनों की तुलना में आमतौर पर कम महंगी।

विचारणीय: शक्तिशाली होने के बावजूद, हाइड्रोलिक मशीनें विद्युत मशीनों की तुलना में कम ऊर्जा-कुशल और चक्र समय में धीमी हो सकती हैं।

इलेक्ट्रिक मशीनें:

विवरण: इलेक्ट्रिक इंजेक्शन मोल्डिंग मशीनें सभी गतियों को सर्वो मोटर्स से संचालित करती हैं, जो अधिक सटीकता, दोहरावनीयता और ऊर्जा दक्षता प्रदान करती हैं।

फायदे: ये मशीनें सभी प्रक्रिया पैरामीटर्स पर सटीक नियंत्रण देती हैं—जो �ड�� ��������स��स��ं�� आवश्यकताओं वाले इंजीनियरिंग थर्मोप्लास्टिक्स के लिए निर्णायक है। वे शांत तथा अधिक ऊर्जा-कुशलता से संचालित होती हैं।

विचारणीय: प्रारंभिक लागत अधिक होती है और सामान्यतः उच्च-प्रिसिजन व नियंत्रण अनुप्रयोगों के लिए उपयोग की जाती हैं।

हाइब्रिड मशीनें:

विवरण: हाइब्रिड इंजेक्शन मोल्डिंग मशीनें हाइड्रोलिक और इलेक्ट्रिक सिस्टम की श्रेष्ठताओं को संयोजित करती हैं—जहाँ प्रिसिजन आवश्यक है वहाँ विद्युत, और जहाँ उच्च बल चाहिए वहाँ हाइड्रॉलिक्स का उपयोग।

फायदे: शक्ति, गति और ऊर्जा दक्षता का अच्छा संतुलन प्रदान करती हैं, जिससे विभिन्न अनुप्रयोगों के लिए बहुउद्देश्यीय बनती हैं।

विचारणीय: दोनों प्रणालियों के एकीकरण के कारण मेंटेनेंस अपेक्षाकृत जटिल हो सकता है।

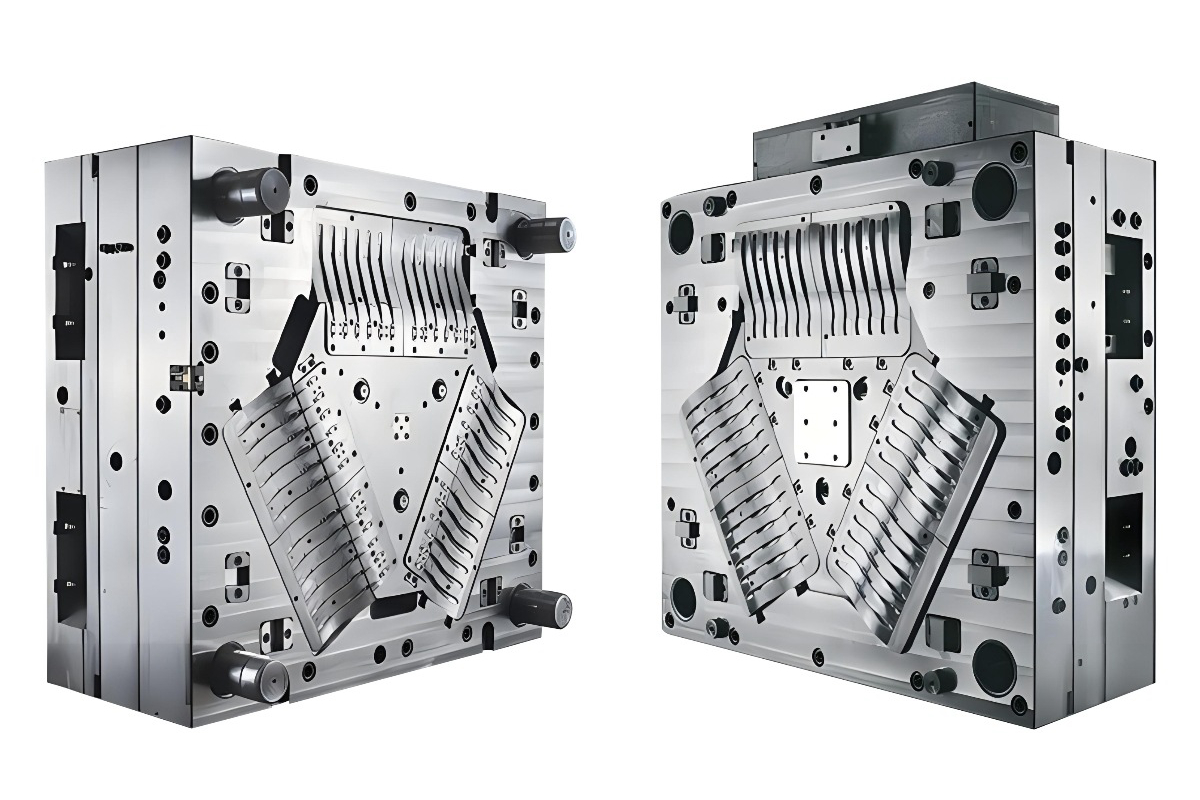

टूलिंग और मोल्ड डिजाइन

मोल्ड के लिए सामग्री चयन:

टूल स्टील्स: उच्च घिसाव प्रतिरोध और उच्च दाब व तापमान सहने की क्षमता के कारण मोल्ड्स के लिए प्रचलित। उच्च-वॉल्यूम उत्पादन रन के लिए आदर्श।

एल्युमिनियम: तेज़ ऊष्मा अपसारण और कम चक्र समय प्रदान करता है। प्रोटोटाइप और लो-वॉल्यूम उत्पादन के लिए किफायती।

डिजाइन संबंधी विचार:

मोल्ड लेआउट: उत्तम गेटिंग, रनर सिस्टम और वेंटिंग सुनिश्चित करना दोषों को रोकने और मोल्डेड भागों की गुणवत्ता सुनिश्चित करने के लिए महत्वपूर्ण है।

कूलिंग सिस्टम: खासकर उच्च गलनांक वाले थर्मोप्लास्टिक्स के लिए, तापमान को प्रभावी ढंग से नियंत्रित करने हेतु कूलिंग सिस्टम का उचित डिजाइन अनिवार्य है। कुशल कूलिंग चक्र समय घटाती है और भाग की गुणवत्ता सुधारती है�

�ज�क�शन ��िस��टम: तैयार भागों को क्षति से बचाने के लिए इसका सावधानीपूर्वक डिजाइन आवश्यक है—विशेष रूप से उन थर्मोप्लास्टिक्स के लिए जो अधिक भंगुर या तनाव-संवेदनशील हो सकते हैं।

उन्नत मोल्ड तकनीकें:

कॉनफॉर्मल कूलिंग चैनल्स: ये भाग के कंटूर का अनुसरण करते हैं, जिससे अधिक समान कूलिंग और तेज़ चक्र समय प्राप्त होता है।

हॉट रनर सिस्टम: पिघले प्लास्टिक को सीधे कैविटीज़ तक बनाए रखते हैं, जिससे सामग्री की बर्बादी कम होती है और चक्र समय बेहतर होता है।

रखरखाव और अनुरक्षण

इंजेक्शन मोल्डिंग मशीनों और मोल्ड्स की दीर्घायु और दक्षता सुनिश्चित करने के लिए नियमित रखरखाव आवश्यक है—जिसमें रूटीन निरीक्षण, लुब्रिकेशन, सफाई, तथा घिसाव/क्षति की तुरंत मरम्मत शामिल है।

प्रक्रिया पैरामीटर्स और अनुकूलन

प्रक्रिया पैरामीटर्स का अनुकूलन उच्च-गुणवत्ता वाले भाग प्राप्त करने के लिए निर्णायक है—विशेषकर तब, जब कड़े प्रोसेसिंग आवश्यकताओं वाले इंजीनियरिंग थर्मोप्लास्टिक्स के साथ काम किया जा रहा हो। यह अनुभाग प्रमुख पैरामीटर्स को कवर करता है जिन्हें प्रबंधित करना चाहिए और प्रत्येक को अनुकूलित करने की रणनीतियाँ प्रस्तुत करता है, ताकि सफल मोल्डिंग ऑपरेशन सुनिश्चित हों।

तापमान सेटिंग्स

मेल्ट तापमान: यह वह तापमान है जिस पर प्लास्टिक ग्रैन्यूल्स इंजेक्शन से पहले पिघलाए जाते हैं। प्रत्येक थर्मोप्लास्टिक के लिए उपयुक्त मेल्ट तापमान निर्धारित करना उचित फ्लो सुनिश्चित करता है और थर्मल डिग्��े��े���� से �च�त� है। तापमान �ह�� अधिक होने पर सामग्री का अपघटन हो सकता है, जबकि बहुत कम होने पर मोल्ड में पर्याप्त प्रवाह नहीं होगा।

मोल्ड तापमान: मोल्ड तापमान कूलिंग दर और चक्र समय पर महत्वपूर्ण प्रभाव डालता है। उच्च मोल्ड तापमान सतह फिनिश सुधारता है, आंतरिक तनाव कम करता है, लेकिन चक्र समय बढ़ा सकता है। आदर्श तापमान सामग्री और भाग के डिजाइन पर निर्भर करता है।

दाब और इंजेक्शन गति

इंजेक्शन दाब: यह वह दाब है जिस पर पिघला प्लास्टिक मोल्ड में इंजेक्ट किया जाता है। कैविटी को पूर्णतः भरने हेतु पर्याप्त दाब बनाए रखना चाहिए, ताकि भाग को क्षति या अत्यधिक तनाव न पहुँचे। विभिन्न सामग्रियाँ और ज्यामितियाँ सर्वोत्तम परिणामों के लिए दाब समायोजन मांगती हैं।

इंजेक्शन गति: मोल्ड कैविटीज़ को भरने के तरीके पर गति का सीधा प्रभाव पड़ता है। अत्यधिक तेज़ गति से टर्बुलेंस पैदा होकर एयर एंट्रैपमेंट/अन्य दोष हो सकते हैं, जबकि बहुत धीमी गति समयपूर्व कूलिंग और अधूरा भराव उत्पन्न कर सकती है।

कूलिंग समय और चक्र समय

कूलिंग समय: बिना विकृति या आंतरिक तनाव के भाग को ठोस करने के लिए उचित कूलिंग आवश्यक है। कूलिंग समय भाग की मोटाई और प्रयुक्त थर्मोप्लास्टिक के तापीय गुणों पर आधारित होना चाहिए।

चक्र समय: कुल चक्र समय में इंजेक्शन, कूलिंग, और मोल्ड खोलना/इजेक्शन शामिल है। चक्र समय का अनुकूलन पर्याप्त कूलिंग और उत्पादन दक्षता के बीच संतुलन बनाता है।

सामान्य समस्याओं का निवारण

वार्पिंग: डिजाइन चरण में समान दीवार मोटाई सुनिश्चित करके और मोल्ड में कूलिंग पैटर्न को अनुकूलित करके कम किया जा सकता है।

सिंक मार्क्स: मोटे क्षेत्रों में अपर्याप्त कूलिंग या ��पर��य��प��त दबाव के क��रण होते ह��। होल्डिंग प्रेशर और कूलिंग समय समायोजित करने से समस्या कम होती है।

शॉर्ट शॉट्स: अपर्याप्त मोल्ड-भराव के कारण होते हैं; मेल्ट तापमान या इंजेक्शन दाब बढ़ाकर दूर किए जा सकते हैं।

उन्नत अनुकूलन तकनीकें

साइंटिफिक मोल्डिंग: यह दृष्टिकोण प्रक्रिया के सभी पहलुओं को समझने और अनुकूलित करने के लिए कठोर डेटा-संग्रह और विश्लेषण पर आधारित है। प्रमुख वेरिएबल्स को स्थिर गुणवत्ता हेतु रीयल-टाइम मॉनिटर किया जाता है।

डिज़ाइन ऑफ एक्सपेरिमेंट्स (DOE): प्रक्रिया पैरामीटर्स में व्यवस्थित रूप से बदलावों का परीक्षण करने और भाग की गुणवत्ता पर उनके प्रभाव का निर्धारण करने के लिए उपयोग किया जाता है—जिससे सभी वेरिएबल्स के लिए इष्टतम सेटिंग्स पहचानी जा सकें।

थर्मोप्लास्टिक इंजेक्शन मोल्डिंग में उन्नत तकनीकें

जैसे-जैसे जटिल और उच्च-प्रदर्शन प्लास्टिक भागों की मांग बढ़ती है, निर्माता इन चुनौतियों से निपटने के लिए उन्नत इंजेक्शन मोल्डिंग तकनीकों की ओर रुख कर रहे हैं। ये परिष्कृत विधियाँ उत्पादों की कार्यक्षमता और सौंदर्य दोनों को बढ़ाती हैं और विनिर्माण प्रक्रिया में अधिक दक्षता व सटीकता प्रदान करती हैं। यह अनुभाग इंजीनियरिंग प्लास्टिक्स के साथ संभव सीमाओं को आगे बढ़ाने के लिए प्रयुक्त कुछ उन्नत तकनीकों का अन्वेषण करता है।

ओवरमोल्डिंग और इंसर्ट मोल्डिंग

ओवरमोल्डिंग: इस तकनीक में पहले से मोल्ड किए गए भाग पर प्लास्टिक की एक परत ढाली जाती है। इसे कठोर सब्सट्रेट्स पर सॉफ्ट-टच सतह जोड़ने या कठोरता और लचीलापन जैसी भिन्न विशेषताओं को संयोजित करने वाले बहु-स�मग्�ी घ��क बनाने क� लिए उपयोग कि�ा ����ता है। ओवरमोल्डिंग बिना असेंबली के बेहतर संरचनात्मक अखंडता और डिजाइन लचीलापन देते हुए, भाग की सौंदर्य अपील और कार्यक्षमता बढ़ाती है।

इंसर्ट मोल्डिंग: इंसर्ट मोल्डिंग में मोल्ड कैविटी में किसी इंसर्ट (अक्सर धातु या भिन्न प्लास्टिक) को रखने के बाद उसके चारों ओर थर्मोप्लास्टिक इंजेक्ट किया जाता है। परिणामस्वरूप एकल भाग में कई सामग्रियाँ निर्बाध रूप से एकीकृत हो जाती हैं—यह उच्च संरचनात्मक मजबूती, इंटीग्रेटेड फास्टनर्स या विद्युत चालकता की आवश्यकता वाले भागों के लिए उपयुक्त है।

माइक्रो-मोल्डिंग

विवरण: माइक्रो-मोल्डिंग सूक्ष्म और अत्यंत सटीक थर्मोप्लास्टिक घटकों के निर्माण पर केंद्रित एक विशेष इंजेक्शन मोल्डिंग विधि है। इसमें उच्च प्रिसिजन और सूक्ष्म भागों के उत्पादन की तकनीकी चुनौतियों को संभालने के लिए विशेष उपकरण और विशेषज्ञता की आवश्यकता होती है।

अनुप्रयोग: माइक्रो-मोल्डिंग का व्यापक उपयोग चिकित्सा उपकरणों, माइक्रोइलेक्ट्रॉनिक्स और माइक्रो-ऑप्टिक्स में होता है, जहाँ अत्यंत छोटे प्लास्टिक भागों में कड़े टॉलरेंस चाहिए होते हैं—जटिल ज्यामितियों और उत्कृष्ट सतह फिनिश के साथ।

गैस-असिस्टेड इंजेक्शन मोल्डिंग

प्रक्रिया अवलोकन: गैस-असिस्टेड इंजेक्शन मोल्डिंग में, पिघले थर्मोप्लास्टिक का एक हिस्सा मोल्ड में इंजेक्ट करने के बाद उच्च-दाब गैस (आमतौर पर नाइट्रोजन) डाली जाती है। गैस प्लास्टिक को मोल्ड के सुदूर हिस्सों तक धकेलती है और भाग के भीतर खोखला चैनल बनाती है।

�ाभ: य�� तकनीक सा�ग्�ी उ��य��ग और भाग के वजन को कम करती है, आयामी स्थिरता सुधारती है, तथा सिंक मार्क्स और वार्पिंग को दूर करती है—विशेषकर बड़े या मोटे, फिर भी हल्के और मज़बूत भागों के लिए।

वॉटर-असिस्टेड इंजेक्शन मोल्डिंग

गैस-असिस्टेड से समानताएँ: गैस-असिस्टेड की तरह ही, वॉटर-असिस्टेड इंजेक्शन मोल्डिंग में पिघले प्लास्टिक के इंजेक्शन के बाद मोल्ड कैविटी में पानी का इंजेक्शन किया जाता है। पानी बेहतर कूलिंग क्षमता और तेज़ प्रक्रिया समय प्रदान करता है।

फायदे: यह विधि कूलिंग दक्षता और चक्र समय में सुधार करती है। खोखले या ट्यूबलर भागों के निर्माण के लिए आदर्श—बेहतर सतह गुणवत्ता और भाग की मजबूती के साथ।

बाई-इंजेक्शन और मल्टी-कंपोनेंट मोल्डिंग

तकनीक: बाई-इंजेक्शन या मल्टी-कंपोनेंट मोल्डिंग में एक ही मोल्ड में एक चक्र के दौरान दो भिन्न सामग्रियों का इंजेक्शन किया जाता है—या तो दो इंजेक्शन यूनिट वाली एक मशीन से या रोटरी मोल्ड का उपयोग कर जो दो इंजेक्शन स्थितियों के बीच शिफ्ट करता है।

कार्यात्मकता: यह विधि बिना असेंबली के बहुरंगी या बहु-सामग्री जटिल भाग बनाती है—उन उत्पादों के लिए उपयुक्त जहाँ भाग के विभिन्न हिस्सों में भिन्न भौतिक गुण (जैसे कठोर व मुलायम क्षेत्र) चाहिए होते हैं।

एडिटिव्स और फिलर्स से गुणों में सुधार

इंजीनियरिंग थर्मोप्लास्टिक इंजेक्शन मोल्डिंग में एडिटिव्स और फिलर्स विशिष्ट अनुप्रयोग आवश्यकताओं को पूरा करने हेतु प्लास्टिक के गुणों को संशोधित और उन्नत करने में निर्णायक भूमिका निभाते हैं। ये सुधार प्रदर्शन, सौंदर्य गुणों और प्रोसेसिंग विश�षत�ओ� क�� उल्लेखनीय र�प स�� बेहतर �र सकते हैं, जिससे निर्माता विभिन्न उद्योगों की माँगों के अनुरूप सामग्री को अधिक सटीकता से ट्यून कर पाते हैं। यह अनुभाग थर्मोप्लास्टिक्स में आम तौर पर प्रयुक्त एडिटिव्स/फिलर्स और इंजेक्शन मोल्डिंग में उनके लाभों की रूपरेखा प्रस्तुत करता है।

एडिटिव्स के प्रकार:

फ्लेम रिटार्डेंट्स:

उद्देश्य: थर्मोप्लास्टिक्स की ज्वलनशीलता कम करना और इग्निशन/बर्निंग के प्रति प्रतिरोध बढ़ाना।

अनुप्रयोग: विद्युत/इलेक्ट्रॉनिक हाउजिंग्स, ऑटोमोटिव कंपोनेंट्स और जहाँ भी अग्नि सुरक्षा प्राथमिकता हो।

यूवी स्टेबलाइज़र्स:

उद्देश्य: अल्ट्रावायलेट प्रकाश के संपर्क से होने वाले अपघटन—जैसे डिस्कलरशन और यांत्रिक गुणों की हानि—से प्लास्टिक्स की रक्षा करना।

अनुप्रयोग: आउटडोर उत्पाद—ऑटोमोटिव एक्सटीरियर्स, गार्डन उपकरण, आउटडोर फर्नीचर आदि—के लिए आवश्यक।

इम्पैक्ट मॉडिफायर्स:

उद्देश्य: प्लास्टिक भागों की टफनेस बढ़ाना—बिना उनकी कठोरता में अत्यधिक कमी किए या अन्य अवांछित गुण जोड़ें।

अनुप्रयोग: उच्च इम्पैक्ट रेजिस्टेंस चाहने वाले उत्पादों—प्रोटेक्टिव गियर, वाहन बंपर, मजबूत एनक्लोज़र्स आदि—में।

फिलर्स की भूमिका:

ग्लास फाइबर्स:

लाभ: तनी हुई ताकत, आयामी स्थिरता और ताप प्रतिरोध बढ़ाते हैं; मोल्डिंग के दौरान सिकुड़न और वार्पिंग कम करते हैं।

अनुप्रयोग: ऑटोमोटिव भागों, औद्योगिक अनुप्रयोगों और कंज्यूमर इलेक्ट्रॉनिक्स में—जहाँ अतिरिक्त शक्ति की आवश्यकता होती है।

कार्बन फाइबर्स:

लाभ: ग्लास फाइबर्स क�� तुलना म�ं अध��क शक्ति �र क��ोरता; साथ ��ी महत्वपूर्ण वजन में कमी। कार्बन फाइबर्स प्लास्टिक्स की विद्युत चालकता भी बढ़ाते हैं।

अनुप्रयोग: एयरोस्पेस/ऑटोमोटिव, स्पोर्टिंग गुड्स—जहाँ कम वजन के साथ उच्च प्रदर्शन भी आवश्यक है।

खनिज फिलर्स (जैसे टैल्क या कैल्शियम कार्बोनेट):

लाभ: आयामी स्थिरता और कठोरता में सुधार; सामग्री लागत में कमी।

अनुप्रयोग: घरेलू उपकरण, ऑटोमोटिव भाग और निर्माण सामग्री—जहाँ अधिक कठोरता और कम भाग-लागत वांछनीय है।

एडिटिव/फिलर उपयोग का अनुकूलन:

संगतता: चयनित एडिटिव्स/फिलर्स बेस रेज़िन के साथ संगत हों और सामग्री के अंतर्निहित गुणों को प्रतिकूल रूप से प्रभावित न करें।

वितरण (डिस्पर्शन): पॉलिमर मैट्रिक्स में समान वितरण सुनिश्चित करें, ताकि एडिटिव्स/फिलर्स अधिकतम प्रभावशीलता दें। खराब वितरण से दोष और प्रदर्शन में कमी हो सकती है।

एकाग्रता: ऐसी सांद्रता संतुलित करें जो वांछित गुणों को अनुकूलित करे—बिना प्रोसेसएबिलिटी या भौतिक गुणों के साथ समझौता किए। अत्यधिक मात्रा भंगुरता या प्रोसेसिंग कठिनाइयों को जन्म दे सकती है।

उन्नत कंपाउंडिंग तकनीकें:

मास्टरबैचिंग: एडिटिव्स/फिलर्स को उच्च सांद्रता (मास्टरबैच) में पॉलिमर्स के साथ पहले से प्री-मिक्स करना, फिर मुख्य बैच में जोड़ना—बेहतर डिस्पर्शन और सांद्रता नियंत्रण हेतु।

नैनोकम्पोजिट्स: नैनोस्केल फिलर्स का समावेश, जिससे कम लोडिंग पर भी गुण-सुधार प्राप्त होते हैं—अक्सर यांत्रिक/बैरियर गुणों और फ्लेम रिटार्डेंसी में सुधार के साथ।