टू-शॉट, मल्टी-शॉट और ओवरमोल्डिंग प्रक्रियाओं की तुलना

प्लास्टिक इंजेक्शन मोल्डिंग में प्लास्टिक के पिघले हुए द्रव को मोल्ड की गुहा में इंजेक्ट करके प्लास्टिक पार्ट्स बनाए जाते हैं। टू-शॉट मोल्डिंग में, दो अलग-अलग प्लास्टिक्स को एक मोल्ड में क्रमशः इंजेक्ट करके दो सामग्री या दो रंग की पार्ट बनाई जाती है। मल्टी-शॉट मोल्डिंग में तीन या अधिक प्लास्टिक शॉट्स को एक ही मोल्ड में इंजेक्ट करके कई सामग्री या रंगों वाली पार्ट्स बनाई जाती हैं। ओवरमोल्डिंग में, एक प्री-फॉर्म्ड पार्ट को मोल्ड में रखकर उस पर दूसरी सामग्री इंजेक्ट की जाती है, जिससे दो सामग्री एक साथ एक पार्ट में जुड़ जाती हैं। मल्टी-शॉट और ओवरमोल्डिंग में लचीलापन, मजबूती, और बनावट जैसी विभिन्न विशेषताओं को एक साथ जोड़ा जाता है। ये डिजाइन की आज़ादी बढ़ाते हैं, लेकिन सामान्य इंजेक्शन मोल्डिंग की तुलना में अधिक जटिल टूलिंग की जरूरत होती है।

इंजेक्शन मोल्डिंग

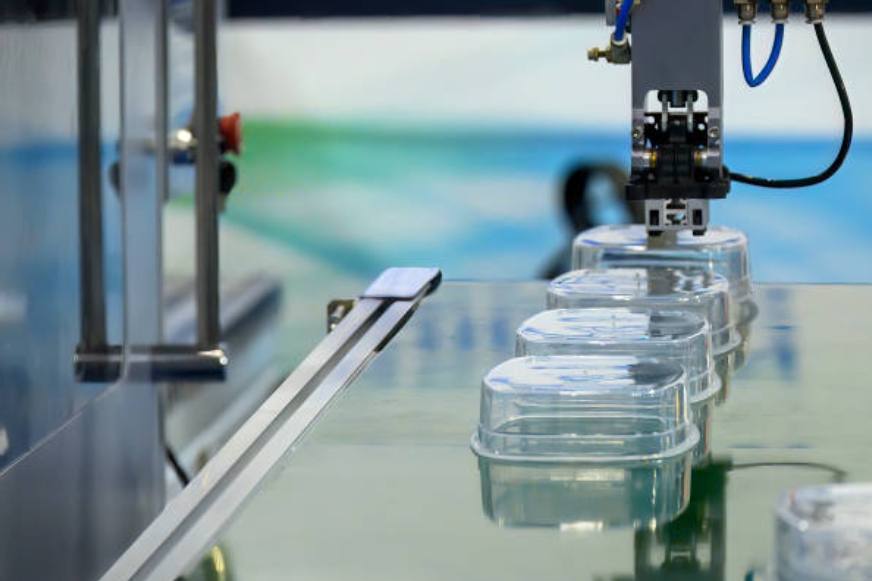

इंजेक्शन मोल्डिंग उच्च मात्रा में प्लास्टिक पार्ट्स बनाने की एक सामान्य विनिर्माण प्रक्रिया है। मुख्य प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया में प्लास्टिक सामग्री को पिघलाकर द्रव में बदलना और उसे उच्च दबाव में मोल्ड की गुहा में इंजेक्ट करना शामिल है। प्लास्टिक मोल्ड के अंदर ठंडा होकर सख्त हो जाता है और मोल्ड की आकृति लेता है।

यह प्रक्रिया छोटे प्लास्टिक कच्चे माल को एक हॉपर में डालने से शुरू होती है, जो इंजेक्शन मोल्डिंग मशीन को फ़ीड करता है। पेललेट्स को हीटर और घूमते हुए स्क्रू की मदद से हीटिंग बैरल के अंदर पिघलाया जाता है। पिघलने के बाद, प्लास्टिक को एक नोजल के माध्यम से मोल्ड गुहा में इंजेक्ट किया जाता है, जबकि क्लैंपिंग यूनिट मोल्ड को दबाव में बंद रखती है।

मोल्ड के अंदर कटे हुए चैनल ठंडा करने वाले तरल को सर्कुलेट करने देते हैं जिससे प्लास्टिक ठंडा होकर सख्त हो जाता है। ठंडा होने के बाद मोल्ड खुल जाता है और तैयार प्लास्टिक पार्ट को बाहर निकाला जाता है। फिर मोल्ड बंद हो जाता है और चक्र दोहराया जाता है।

इंजेक्शन मोल्डिंग अपनी गति, पुनरावृत्ति, और जटिल ज्यामितीय आकारों को प्रभावी ढंग से बनाने की क्षमता के लिए जानी जाती है। पार्ट्स के आयाम सटीक होते हैं और स्क्रैप दर कम होती है। हालांकि इंजेक्शन मोल्ड की प्रारंभिक लागत उच्च होती है, लेकिन उच्च मात्रा में प्रति-पार्ट लागत कम होती है, जिससे यह बड़े पैमाने पर उत्पादन के लिए उपयुक्त होता है।

टू-शॉट इंजेक्शन मोल्डिंग

टू-शॉट इंजेक्शन मोल्डिंग, जिसे 2K मोल्डिंग या दो रंगों वाला इंजेक्शन मोल्डिंग भी कहा जाता है, एक प्लास्टिक मोल्डिंग प्रक्रिया है जो दो अलग-अलग प्लास्टिक सामग्रियों को एक ही पार्ट में जोड़ती है।

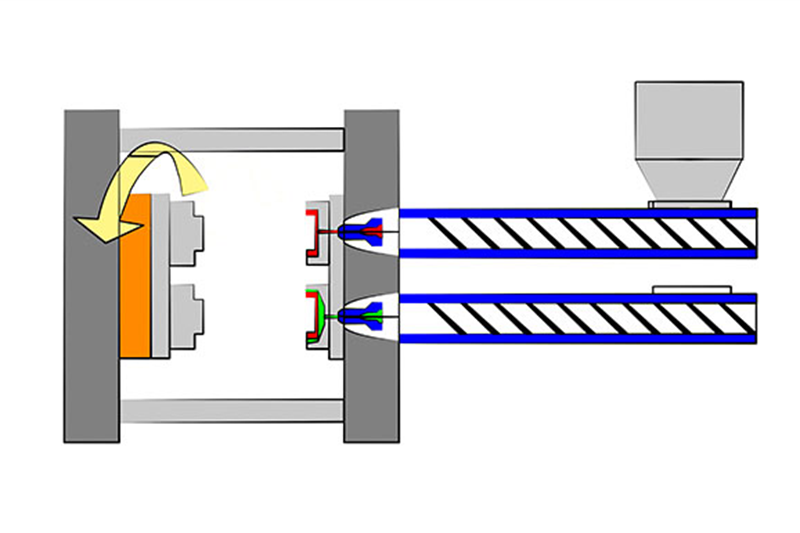

इस प्रक्रिया में, दो अलग-अलग प्लास्टिक सामग्रियां एक ही मोल्ड गुहा में क्रम से इंजेक्ट की जाती हैं। पहला शॉट कोर पार्ट बनाता है; दूसरा शॉट कोर पर दूसरी सामग्री मोल्ड करता है। ये दो सामग्री थर्मल और आणविक प्रसार के माध्यम से जुड़ जाती हैं, जिससे एक दो-материал या दो-रंग वाला कॉम्पोनेन्ट बनता है जिसमें विशिष्ट गुण होते हैं।

दो पिघली हुई सामग्रियों को अलग रखने के लिए, टू-शॉट मोल्डिंग को विशेष इंजेक्शन मोल्डिंग मशीनों और दो अलग-अलग बैरल और नोजल सिस्टम वाल�������������� मोल्ड की आवश्यकता होती है। यह दो प्लास्टिक्स जैसे लचीले और कठोर पॉलिमर के फायदे एक पार्ट में जोड़ता है।

टू-शॉट मोल्डिंग के फायदे में डिजाइन की लचीलापन, संयोजित पार्ट असेंबली, लागत-कुशलता, और नरम-टच ग्रिप या रबर सील जैसे गुणों के संयोजन की क्षमता शामिल हैं जो कठोर प्लास्टिक से जुड़े होते हैं। टू-शॉट मोल्डिंग कंट्रोल पैनल, ऑटोमोटिव ट्रिम, मेडिकल डिवाइसेज, और उपभोक्ता सामान जैसे जटिल उत्पादों के लिए आदर्श है।

टू-शॉट इंजेक्शन मोल्डिंग के फायदे और नुकसान

टू-शॉट मोल्डिंग अनूठे फायदे प्रदान करता है, लेकिन पारंपरिक सिंगल-शॉट इंजेक्शन मोल्डिंग की तुलना में अधिक निवेश और प्रक्रिया विशेषज्ञता की आवश्यकता होती है।

फायदे:

दो सामग्रियों को एक पार्ट में जोड़ना, जिससे असेंबली की जरूरत नहीं पड़ती

मल्टी-कलर और मल्टी-मटेरियल पार्ट्स बनाना

दो पार्ट्स असेंबल करने की तुलना में लागत कम होना

एक सामग्री के मुकाबले अधिक डिजाइन फ्लेक्सिबिलिटी

ओवरमोल्डिंग प्रक्रिया का ऑटोमेशन

दो सामग्रियों के बीच मजबूत बॉन्डिंग

कठोर/लचीले जैसे विभिन्न गुणों का मिश्रण संभव

सामग्रियों के बीच दिखने वाले जोड़ों को छुपाना

संगत गुणवत्ता और विश्वसनीयता

नुकसान:

सिंगल-शॉट मोल्डिंग की तुलना में उच्च टूलिंग लागत

विशेष उपकरणों की आवश्यकता वाले अधिक जटिल प्रोसेस

डिजाइन और उत्पादन के लिए व्यापक विशेषज्ञता आवश्यक

बॉन्डिंग और विस्कोसिटी के आधार पर सामग्री संयोजन की सीमाएं

सिंगल-शॉट की तुलना में उच्च दबाव आवश्यकताएं

कई इंजेक्शनों के कारण धीमी चक्र अवधि

प्रक्रिया के ठीक से अनुकूलित न होने �� �������� स्क्रैप दर

दो से अधिक सामग्री संयोजित करना चुनौतीपूर्ण

यदि बॉन्डिंग कमजोर हो तो सामग्री पृथक्करण हो सकता है

दोनों प्लास्टिक्स के संकुचन दरों को संतुलित करना आवश्यक

मल्टी-शॉट इंजेक्शन मोल्डिंग

मल्टी-शॉट इंजेक्शन मोल्डिंग में दो या अधिक अलग-अलग प्लास्टिक सामग्रियों को एक ही मोल्ड गुहा में क्रमशः इंजेक्ट किया जाता है, ताकि एक शॉट में जटिल, मल्टी-मटेरियल प्लास्टिक पार्ट्स बनाए जा सकें।

मल्टी-शॉट प्रक्रिया में, मोल्ड में कई नोजल होते हैं जो एक ही गुहा में अलग-अलग समय पर इंजेक्ट करते हैं। पहला पिघला हुआ प्लास्टिक शॉट इंजेक्ट किया जाता है और आंशिक या पूर्ण रूप से कठोर होने दिया जाता है। फिर दूसरे, अलग सामग्री का शॉट पहले के ऊपर इंजेक्ट किया जाता है, और जरूरत के अनुसार और शॉट्स भी इंजेक्ट किए जाते हैं।

मल्टी-शॉट मोल्डिंग में अतिरिक्त इंजेक्शन यूनिट्स और जटिल हॉट रनर सिस्टम वाले विशेष मशीनों की जरूरत होती है जो अलग-अलग पिघली हुई सामग्रियों को सप्लाई करते हैं। प्रत्येक सामग्री को अन्य के साथ संगत होना चाहिए और उसमें उचित बॉन्डिंग गुण होने चाहिए।

मल्टी-शॉट प्रक्रिया तीन या अधिक प्लास्टिक सामग्रियों को एक पार्ट में संयोजित करने की अनुमति देती है। यह अलग-अलग गुण, रंग, फिनिश, और कार्यों को एक ही कंपोनेंट में जोड़ने के लिए डिजाइन की लचीलापन प्रदान करती है। मल्टी-मटेरियल पार्ट्स में सॉफ्ट टच ग्रिप्स, सील्स, गैस्केट्स, हिंग्स, और स्पष्ट विंडो लेंस को एक ही मोल्डेड पार्ट में जोड़ा जा सकता है।

मल्टी-शॉट मोल्डिंग असेंबली प्रक्रियाओं को एकीकृत करता है, श्रम कम करता है, और मल्टी-पार्ट असेंबली क� ���������� में म�ब��� ��ढ़ाता है। यह ऑटो इंटीरियर ट्रिम, कंज्यूमर इलेक्ट्रॉनिक्स, मेडिकल डिवाइसेज, और इंडस्ट्रियल पार्ट्स जैसे जटिल उत्पादों के लिए आदर्श है। हालांकि, मोल्ड्स और उपकरण जटिल होते हैं, जिनके लिए काफी विशेषज्ञता चाहिए।

मल्टी-शॉट इंजेक्शन मोल्डिंग के फायदे और नुकसान

मल्टी-शॉट मोल्डिंग नवोन्मेषी मल्टी-मटेरियल पार्ट्स बना सकता है, लेकिन यह मानक इंजेक्शन मोल्डिंग की तुलना में बहुत जटिल प्रक्रिया और उच्च प्रारंभिक लागत की मांग करता है। फायदे:

तीन या अधिक सामग्री को एक पार्ट में संयोजित करता है

जटिल मल्टी-मटेरियल और मल्टी-कलर प्रभाव प्राप्त करता है

जटिल असेंबलियों को एक कंपोनेंट में समेकित करता है

कई पार्ट्स असेंबल करने की तुलना में उत्पादन लागत कम करता है

अद्वितीय डिजाइन लचीलापन और उत्पाद नवाचार प्रदान करता है

एक उत्पाद में असंगत सामग्रियों को जोड़ने की अनुमति देता है

विभिन्न सामग्रियों के बीच बॉन्ड स्ट्रेंथ को बढ़ाता है

ओवरमोल्डिंग और असेंबली ऑपरेशंस को ऑटोमेट करता है

अलग-अलग असेंबल करने की तुलना में बेहतर गुणवत्ता और स्थिरता प्रदान करता है

नुकसान:

जटिल मोल्ड्स और उपकरणों में बहुत अधिक प्रारंभिक निवेश

प्रक्रिया और मोल्ड डिज़ाइन में उन्नत विशेषज्ञता की जरूरत

सामग्री संगतता के लिए महत्वपूर्ण प्रक्रिया अनुकूलन आवश्यक

कई इंजेक्शनों के कारण चक्र अवधि लंबी

यदि सही ढंग से अनुकूलित न हो तो स्क्रैप दर अधिक

बॉन्डिंग के आधार पर सामग्री संयोजन में सीमाएं

पांच से अधिक विभिन्न सामग्रियों को जोड़ना चुनौतीपूर्ण

मोल्ड में परिवर्तन या संशोधन महंगा

जटिल सिस्टम के लिए उच्च रखरखाव लागत

सभी सामग्रियों के संकुचन दरों का संतुलन आवश्यक

य��ि बॉन्डिंग क�ज�र ��ो तो स�मग्री अलग हो सकती है

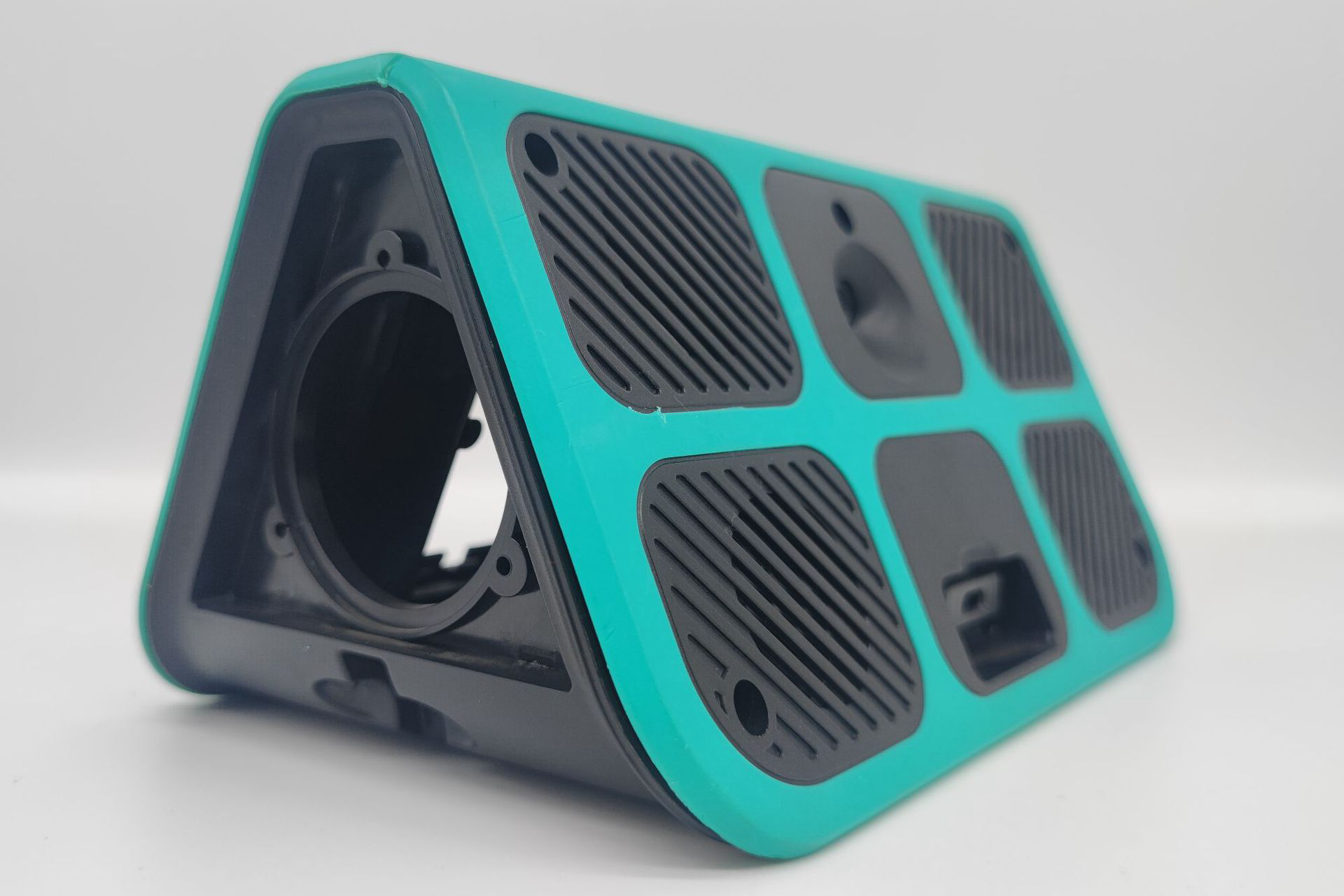

ओवरमोल्डिंग

ओवरमोल्डिंग एक प्लास्टिक मोल्डिंग प्रक्रिया है जिसमें एक सामग्री को दूसरी पूर्व-निर्मित सामग्री पर मोल्ड किया जाता है। यह दो अलग-अलग कंपोनेंट्स को एक साथ जोड़ता है।

यह प्रक्रिया पहली सामग्री के मोल्डिंग से शुरू होती है जो कोर कंपोनेंट बनाती है, जिसे सब्सट्रेट या सब्सट्रेट पार्ट कहा जाता है।

फिर सब्सट्रेट को दूसरे मोल्ड में लोड किया जाता है जहां दूसरी सामग्री को इंजेक्ट करके सब्सट्रेट के चारों ओर एक बाहरी परत बनाई जाती है। इसे ओवरमोल्डिंग कहा जाता है।

दोनों सामग्री मिलकर अंतिम ओवरमोल्डेड पार्ट बनाते हैं। सब्सट्रेट कोर स्ट्रेंथ प्रदान करता है जबकि ओवरमोल्ड ग्रिपिंग सतह, सील, गैस्केट या सौंदर्यात्मक अपील जोड़ता है।

ओवरमोल्डिंग विभिन्न गुणों को जोड़ने की अनुमति देता है, जैसे कठोर और लचीले पॉलिमर, एक पार्ट में। यह अलग-अलग कंपोनेंट्स के असेंबली को फास्टनर्स या एडहेसिव के बिना समाप्त करता है।

ओवरमोल्डेड पार्ट्स के कुछ उदाहरणों में सॉफ्ट ग्रिप वाले टूथब्रश, मेटल कंपोनेंट्स पर रबर सील, और टूल्स पर ग्रिप शामिल हैं। सब्सट्रेट प्लास्टिक, धातु, लकड़ी या प्री-असेंबल्ड सब-कंपोनेंट हो सकता है।

ओवरमोल्डिंग विभिन्न सामग्रियों के लाभों को एक पार्ट में किफायती तरीके से जोड़ने के लिए आदर्श है, जिससे कार्यक्षमता बढ़ती है। यह असेंबली को सरल बनाता है और विश्वसनीयता बढ़ाता है।

ओवरमोल्डिंग के अद्वितीय लाभ हैं लेकिन इसके लिए सामग्री चयन, मोल्ड डिज़ाइन, और प्रक्रिया अनुकूलन में विशेषज्ञता चाहिए।

ओवरमोल्डिंग के फायदे और नुकसान

फायदे:

व��भ��न��न सामग्रियों को एक पार्ट में जोड़ना

अलग-अलग कंपोनेंट्स के असेंबली को एकीकृत करना

एक सामग्री से संभव नहीं होने वाली डिजाइन लचीलापन प्रदान करना

असंगत सामग्रियों को जोड़ने की अनुमति देना

मल्टी-मटेरियल और मल्टी-कलर इफेक्ट्स हासिल करना

कई पार्ट्स असेंबल करने की तुलना में उत्पादन लागत कम करना

ग्रिप या सील जोड़ने जैसी असेंबली ऑपरेशंस का ऑटोमेशन

कठोर/लचीले गुणों के संयोजन से कार्यक्षमता बढ़ाना

एर्गोनोमिक्स और एस्थेटिक्स में सुधार

फास्टनर्स और जोड़ों को कम करके डिजाइन को सरल बनाना

विभिन्न सामग्रियों के बीच बॉन्ड स्ट्रेंथ बेहतर बनाना

गुणवत्ता और विश्वसनीयता में स्थिरता

नुकसान:

दो अलग-अलग विनिर्माण प्रक्रियाओं की आवश्यकता

अनुकूल सामग्रियों के चयन में विशेषज्ञता चाहिए

सामग्री के संकुचन दरों का मेल होना आवश्यक

सब्सट्रेट और ओवरमोल्ड सामग्रियों पर प्रतिबंध

ओवरमोल्डिंग के लिए सब्सट्रेट को विशेष रूप से डिजाइन करना आवश्यक

सामान्य मोल्डिंग से अधिक चक्र समय

उच्च प्रारंभिक मोल्ड लागत

समय के साथ ओवरमोल्डेड लेयर के अलग होने की संभावना

यदि सब्सट्रेट जटिल हो तो असें बली की आवश्यकता हो सकती है

सब्सट्रेट में दोष और जॉइन लाइन दिखाई दे सकते हैं

प्रक्रिया के सही अनुकूलन न होने पर अधिक स्क्रैप दर

दो से अधिक सामग्री जोड़ना चुनौतीपूर्ण

टू-शॉट और मल्टी-शॉट इंजेक्शन मोल्डिंग बनाम ओवरमोल्डिंग

टू-शॉट और ओवरमोल्डिंग दो सामग्रियों को क्रमिक मोल्डिंग के माध्यम से जोड़ते हैं, जबकि मल्टी-शॉट तीन या अधिक सामग्री के जटिल संयोजनों की अनुमति देता है, जो एक मोल्ड में कई इंजेक्शन के माध्यम से होता है। ओवरमोल्डिंग प्री-फॉर्म्ड सब्सट्रेट पार्ट क� उप��ोग करता �ै। ��े सभी �द्वितीय पार्ट कंसोलिडेशन और गुणों के समेकन प्रदान करते हैं, लेकिन मल्टी-शॉट सबसे जटिल प्रक्रिया है।

टू-शॉट मोल्डिंग:

केवल दो विभिन्न प्लास्टिक सामग्री को एक पार्ट में जोड़ता है

दो सामग्रियों को एक मोल्ड में क्रमशः इंजेक्ट किया जाता है

दो रंगों और कठोर/लचीली सामग्री के संयोजन वाली पार्ट्स बनाता है

मल्टी-शॉट मोल्डिंग की तुलना में कम जटिलता और लागत

मल्टी-शॉट मोल्डिंग:

तीन या अधिक विभिन्न प्लास्टिक सामग्री को जोड़ता है

एक मोल्ड में कई इंजेक्शन यूनिट क्रमशः इंजेक्ट करती हैं

जटिल मल्टी-मटेरियल और मल्टी-कलर पार्ट्स बनाता है

सबसे अधिक जटिलता, प्रारंभिक लागत और प्रक्रिया विशेषज्ञता आवश्यक

ओवरमोल्डिंग:

प्री-फॉर्म्ड सब्सट्रेट सामग्री के ऊपर दूसरी सामग्री मोल्ड की जाती है

सब्सट्रेट प्लास्टिक, धातु, लकड़ी आदि हो सकते हैं

सब्सट्रेट पर ग्रिप्स, सील आदि की असेंबली को ऑटोमेट करता है

मल्टी-शॉट की तुलना में कम जटिलता, केवल दो सामग्री

ओवरमोल्डिंग के लिए सब्सट्रेट को विशेष रूप से डिजाइन किया जाना चाहिए

सही इंजेक्शन प्रक्रिया कैसे चुनें?

सर्वोत्तम विकल्प उत्पाद आवश्यकताओं, मात्रा, बजट, डिजाइन आवश्यकताओं, और उत्पादन क्षमताओं पर निर्भर करता है।

सामग्री की संख्या: टू-शॉट 2 सामग्री को जोड़ता है, मल्टी-शॉट 3 या अधिक, और ओवरमोल्डिंग आमतौर पर केवल 2 सामग्री का उपयोग करता है।

पार्ट की जटिलता: मल्टी-शॉट सबसे जटिल मल्टी-मटेरियल पार्ट्स बना सकता है। अगर सब्सट्रेट जटिल हो तो ओवरमोल्डिंग सीमित होता है।

टूलिंग लागत: मल्टी-शॉट मोल्ड सबसे महंगे होते हैं। ओवरमोल्डिंग को दो टूल सेट चाहिए, और टू-शॉट टूल के बीच में होता है।

उत्पादन मात्रा: टू-शॉ�� मध्यम से उ��्च मात्रा के ��ि�� बेहतर है। ओवरमोल्डिंग कम मात्रा के उत्पादन या प्लास्टिक प्रोटोटाइपिंग के लिए बेहतर है। मल्टी-शॉट केवल उच्च मात्रा के लिए व्यावहारिक है ताकि टूलिंग लागत की वसूली हो सके।

सामग्री चयन: मल्टी-शॉट में विशेष रूप से अधिक सामग्रियों के लिए सामग्री की संगतता और बॉन्डिंग महत्वपूर्ण है।

प्रक्रिया विशेषज्ञता: मल्टी-शॉट को सबसे अधिक प्रक्रिया ज्ञान की आवश्यकता होती है। टू-शॉट कम जटिल है।

उपकरण लागत: मल्टी-शॉट मशीन सबसे महंगी होती हैं। टू-शॉट और ओवरमोल्डिंग मानक प्रेस से किए जा सकते हैं।

चक्र समय: मल्टी-शॉट में कई इंजेक्शन के कारण सबसे लंबा चक्र समय होता है। टू-शॉट ओवरमोल्डिंग से तेज़ होता है।

प्रारंभिक निवेश: मल्टी-शॉट में उपकरण और टूलिंग में सबसे अधिक निवेश की आवश्यकता होती है। टू-शॉट और ओवरमोल्डिंग की शुरूआती लागत कम होती है।

डिजाइन फ्लेक्सिबिलिटी: मल्टी-शॉट कई सामग्रियों के साथ सबसे नवोन्मेषी डिजाइन विकल्प प्रदान करता है।

असेंबली कंसोलिडेशन: मल्टी-शॉट और टू-शॉट अधिकतर असेंबली चरणों को एकीकृत करते हैं। ओवरमोल्डिंग सब्सट्रेट पर निर्भर करता है।

क्यों चुनें Neway इंजेक्शन मोल्डिंग?

Neway तीन दशकों से विशेष इंजेक्शन मोल्डेड, कास्ट, और फैब्रिकेटेड पार्ट्स का प्रमुख निर्माता रहा है। उनका सूक्ष्म शिल्प कौशल और इंजीनियरिंग विशेषज्ञता हर प्रोजेक्ट को नई ऊंचाइयों पर ले जाती है। उनके उन्नत विनिर्माण क्षमताओं के माध्यम से कस्टम धातु, सिरेमिक, और प्लास्टिक कंपोनेंट्स को पूर्णता से बनाया जाता है। हर अनूठे प्रोटोटाइप और उत्पादन पार्ट �ो ��न��े प्रतिभाशाली तकनी�िय��� द��वारा पूर्ण ध्यान दिया जाता है। 2023 में अपने 30वें वर्ष का जश्न मनाते हुए, Neway नए ग्राहकों को पहले ऑर्डर पर 20% छूट प्रदान कर रहा है। उनकी बेजोड़ गुणवत्ता और अनुभव का लाभ उठाएं, वह भी एक और भी आकर्षक कीमत पर। अपनी कल्पना लेकर आएं, और Neway उसे वास्तविकता बनाएगा।