प्लास्टिक इंजेक्शन मोल्ड की उम्र, सामग्री और लागत

प्लास्टिक इंजेक्शन मोल्डिंग और मोल्ड्स का अवलोकन

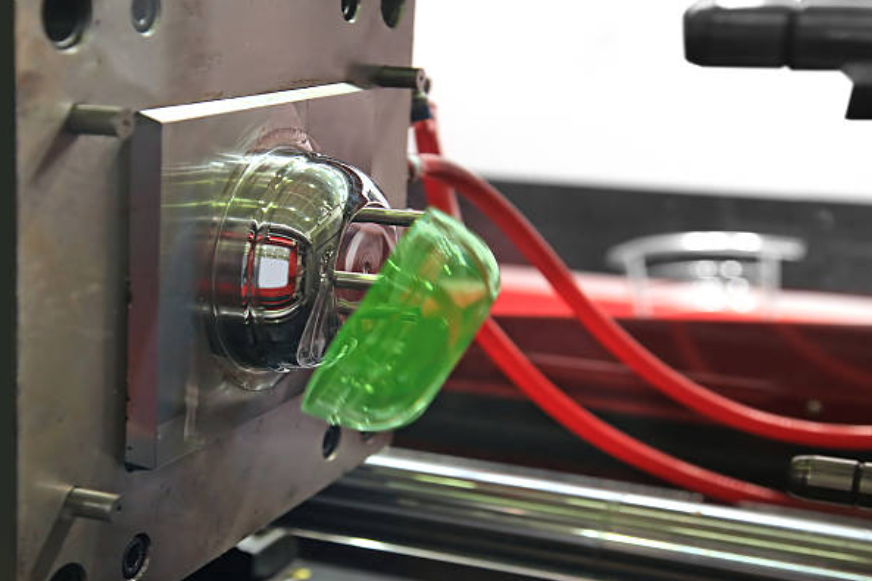

प्लास्टिक इंजेक्शन मोल्डिंग एक अत्यंत बहुमुखी विनिर्माण प्रक्रिया है जिसका उपयोग प्लास्टिक इंजेक्शन मोल्डिंग के विभिन्न प्रकार के उत्पाद बनाने के लिए किया जाता है। इसमें गर्म पिघला हुआ प्लास्टिक मोल्ड की गुहा में इंजेक्ट किया जाता है, जहां यह ठंडा होकर मोल्ड के आकार को ग्रहण कर लेता है। इंजेक्शन मोल्डिंग प्रक्रिया का उपयोग कई उद्योगों में किया जाता है, जिनमें ऑटोमोटिव, उपभोक्ता वस्तुएं, इलेक्ट्रॉनिक्स, चिकित्सा और पैकेजिंग शामिल हैं।

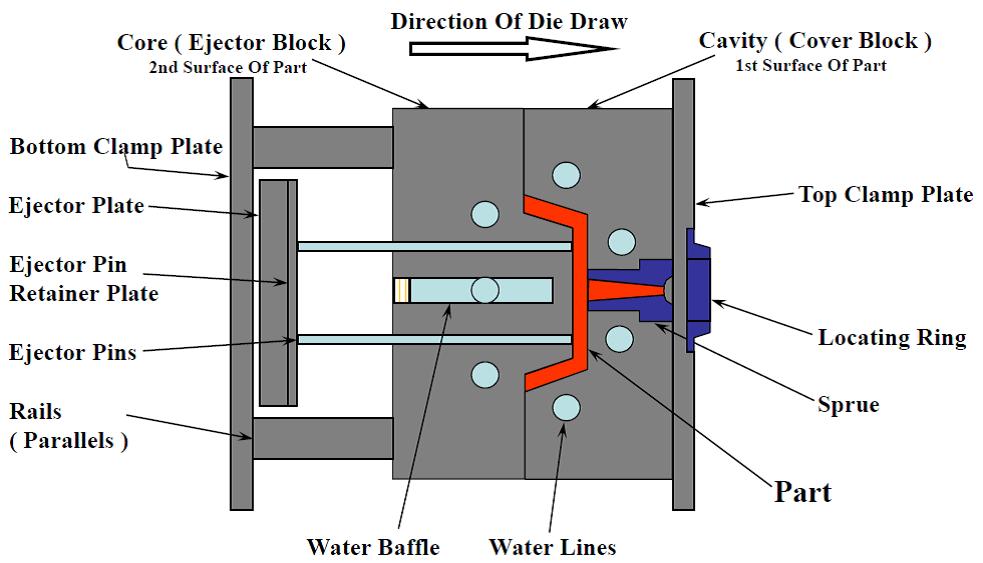

मोल्ड प्लास्टिक इंजेक्शन मोल्डिंग में एक महत्वपूर्ण घटक होता है। यह एक कस्टम-डिज़ाइन किया गया उपकरण है जो इंजेक्शन मोल्डेड भागों के अंतिम आकार और विशेषताओं को निर्धारित करता है। मोल्ड दो भागों में बना होता है, "कोर" और "कैविटी," जो मिलकर इच्छित भाग की ज्यामिति बनाते हैं। कोर और कैविटी आमतौर पर उच्च ताकत, उच्च तापमान सहनशील सामग्री जैसे स्टील या एल्युमीनियम से बनाए जाते हैं ताकि मोल्डिंग प्रक्रिया के तापमान और दबाव को सहन कर सकें।

इंजेक्शन मोल्डिंग: मोल्ड के घटक और कार्य

इंजेक्शन मोल्डिंग के मोल्ड विभिन्न घटकों से बने होते हैं, प्रत्येक इंजेक्शन मोल्डेड प्लास्टिक भाग उत्पादन प्रक्रिया में एक विशेष कार्य करता है। आइए इंजेक्शन मोल्ड के प्रमुख घटकों और उनके कार्यों को समझें:

कैविटी और कोर

हालांकि इंजेक्शन मोल्डिंग के प्रकार अलग-अलग हो सकते हैं, पर मोल्ड हमेशा दो हिस्सों में बना होता है, कैविटी और कोर, जो मिलकर मोल्ड की गुहा बनाते हैं। कैविटी भाग की बाहरी सतह को परिभाषित करती है, जबकि कोर आंतरिक सतह का आकार देती है। ये घटक आमतौर पर कठोर स्टील या अन्य टिकाऊ सामग्रियों से बनाए जाते हैं ताकि मोल्डिंग प्रक्रिया के उच्च दबाव और तापमान को सहन कर सकें।

रनर सिस्टम

रनर सिस्टम पिघले हुए प्लास्टिक को मोल्डिंग मशीन की इंजेक्शन यूनिट से मोल्ड गुहा में पहुंचाता है। यह आमतौर पर एक स्प्रू से बना होता है, जो मशीन के नोज़ल को मोल्ड से जोड़ता है, और चैनलों के नेटवर्क से, जो प्लास्टिक को विभिन्न गुहाओं में वितरित करता है। रनर सिस्टम का डिज़ाइन प्रवाह दर, दबाव, और सामग्री वितरण जैसे कारकों को प्रभावित करता है।

मोल्ड गेट

गेट वह प्रवेश द्वार है जिसके माध्यम से पिघला हुआ प्लास्टिक रनर सिस्टम से मोल्ड की गुहा में प्रवेश करता है। यह सामग्री के प्रवाह और दिशा को नियंत्रित करता है। सामान्य गेट प्रकारों में स्प्रू गेट, एज गेट, पिन गेट, और हॉट रनर सिस्टम शामिल हैं। गेट का आकार और स्थान गुहा के सही भराव और दोषों को कम करने के लिए महत्वपूर्ण हैं।

कूलिंग सिस्टम

कूलिंग सिस्टम मोल्ड के भीतर चैनलों या मार्गों का एक नेटवर्क है जो पिघले हुए प्लास्टिक से गर्मी हटाने की सुविधा प्रदान करता है, जिससे वह ठोस होकर ठंडा हो जाता है। कुशल कूलिंग आयामी स्थिरता प्राप्त करने, चक्र समय कम करने, और भाग की विकृति रोकने के लिए आवश्यक है। कूलिंग चैनल को कैविटी की दीवारों और कोर के पास रणनीतिक रूप से रखा जाता है ताकि पूरे भाग में समान कूलिंग सुनिश्चित हो सके।

इजेक्टर सिस्टम

इजेक्टर सिस्टम ठोस भाग को मोल्ड से बाहर निकालने के लिए जिम्मेदार होता है जब वह ठंडा और कठोर हो जाता है। यह आमतौर पर इजेक्टर पिन या प्लेट्स से बना होता है, जो मोल्ड में प्रवेश करते हैं और कैविटी से भाग को बाहर धकेलते हैं। सही निकासी तंत्र भाग को नुकसान या विकृति से बचाने के लिए आवश्यक हैं।

वेंटिंग

वेंटिंग प्रक्रिया है जो इंजेक्शन के दौरान मोल्ड की गुहा से हवा या गैसों को बाहर निकलने देती है। यह एयर ट्रैप को रोकती है और सुनिश्चित करती है कि गुहा में पिघला हुआ प्लास्टिक पर्याप्त मात्रा में भरा जाए। वेंटिंग छोटी चैनलों या वेंट्स के माध्यम से प्राप्त की जा सकती है, जो मोल्ड में रणनीतिक रूप से रखी जाती हैं ताकि हवा निकले बिना भाग की गुणवत्ता प्रभावित हुए।

गाइड पिन और बुशिंग्स

ये घटक मोल्ड के दोनों आधों के लिए संरेखण और समर्थन प्रदान करते हैं। गाइड पिन सही संरेखण सुनिश्चित करते हैं और मोल्ड बंद होने के दौरान गलत संरेखण को रोकते हैं, जबकि बुशिंग्स मोल्ड आधों की गति को मार्गदर्शन देती हैं।

लिफ्टर्स

लिफ्टर्स का उपयोग उन अंडरकट्स या विशेषताओं को बनाने के लिए किया जाता है जिन्हें सीधे पुल मोल्ड डिज़ाइन द्वारा नहीं बनाया जा सकता। ये घटक अतिरिक्त गति या स्लाइड प्रदान करके भाग को मोल्ड से निकालने में मदद करते हैं ताकि अंडरकट्स को रिलीज़ किया जा सके।

ये इंजेक्शन मोल्ड के प्राथमिक घटक और उनके कार्य हैं। प्रत्येक घटक पूरे मोल्डिंग प्रक्रिया में महत्वपूर्ण भूमिका निभाता है, जिससे सटीक आयामों, सतह की चिकनाई, और संरचनात्मक अखंडता वाले उच्च गुणवत्ता वाले प्लास्टिक भागों का उत्पादन सुनिश्चित होता है।

प्लास्टिक इंजेक्श�������������� मोल्ड के प्रकार और उपयोग

प्लास्टिक इंजेक्शन मोल्ड के कई प्रकार होते हैं, जो विशिष्ट अनुप्रयोगों और भाग ज्यामिति के लिए डिज़ाइन किए जाते हैं। आइए कुछ सामान्य मोल्ड प्रकारों और उनके उपयोगों को देखें:

टू-प्लेट मोल्ड

यह सबसे बुनियादी और सामान्य रूप से उपयोग किया जाने वाला इंजेक्शन मोल्ड प्रकार है। यह दो प्लेटों से बना होता है, कैविटी प्लेट और कोर प्लेट, जो मोल्ड बेस पर लगे होते हैं। टू-प्लेट मोल्ड सरल ज्यामिति वाले भागों के लिए उपयुक्त है जिनमें कोई अंडरकट्स नहीं होते। यह भाग को आसानी से बाहर निकालने की अनुमति देता है और बड़े पैमाने पर उत्पादन के लिए लागत प्रभावी है।

थ्री-प्लेट मोल्ड

थ्री-प्लेट मोल्ड में एक अतिरिक्त प्लेट होती है जिसे रनर प्लेट या रनर सिस्टम प्लेट कहा जाता है। यह प्लेट रनर सिस्टम और स्प्रू को मोल्डेड भाग से अलग करती है। थ्री-प्लेट मोल्ड का उपयोग तब किया जाता है जब एक अलग रनर सिस्टम को भाग के साथ बाहर निकालना होता है, या जब जटिल भाग डिज़ाइन होते हैं जिनमें कई गेट और रनर होते हैं।

हॉट रनर मोल्ड

हॉट रनर मोल्ड में, रनर सिस्टम और गेट को हीटिंग एलिमेंट्स का उपयोग करके उच्च तापमान पर रखा जाता है। इससे ठोस रनर को बाहर निकालने की जरूरत नहीं होती, जिससे सामग्री की बर्बादी और चक्र समय कम हो जाता है। हॉट रनर मोल्ड का उपयोग आमतौर पर उच्च मात्रा के उत्पादन के लिए किया जाता है और उन भागों के लिए जो बेहतर सतह खत्म और आयामिक सटीकता की मांग करते हैं।

इंसर्ट मोल्ड

इंसर्ट मोल्ड तब उपयोग किया जाता है जब मोल्डिंग प्रक्रिया के दौरान मोल्डेड भाग में एक अतिरिक्त घटक या इंसर्ट शामिल करना होता है। इसे इंसर्ट मोल्डिंग भी कहा जाता है। इंसर्ट �� ��������������न से पहले मोल्ड गुहा में रखा जाता है, और पिघला हुआ प्लास्टिक इंसर्ट को घेर लेता है, जिससे एक एकीकृत भाग बनता है। इंसर्ट मोल्ड का व्यापक रूप से उपयोग थ्रेडेड इंसर्ट्स, मेटल पिन्स, या इलेक्ट्रिकल कंपोनेंट्स को प्लास्टिक भागों में जोड़ने के लिए किया जाता है।

ओवरमोल्ड

ओवरमोल्डिंग में एक सामग्री को दूसरी सामग्री के ऊपर मोल्ड किया जाता है, जिससे एक बहु-सामग्री या बहु-रंग का भाग बनता है। इसका उपयोग अक्सर सॉफ्ट-टच सतहों, एर्गोनोमिक ग्रिप्स, या कठोर प्लास्टिक भाग पर सजावटी तत्व जोड़ने के लिए किया जाता है। ओवरमोल्डिंग मोल्ड में विभिन्न सामग्रियों या रंगों को समायोजित करने के लिए कई गुहाएं या सेक्शन होते हैं।

अनस्क्रूइंग मोल्ड

अनस्क्रूइंग मोल्ड का उपयोग थ्रेडेड फीचर्स या जटिल आंतरिक थ्रेड्स वाले भागों के मोल्डिंग के लिए किया जाता है। इन मोल्ड्स में एक घूर्णन तंत्र होता है जो मोल्ड खुलने पर कोर से मोल्डेड भाग को अनस्क्रू करता है, जिससे थ्रेड्स को नुकसान पहुंचाए बिना आसान निकासी संभव होती है। अनस्क्रूइंग मोल्ड का उपयोग आमतौर पर कैप्स, क्लोज़र, और कंटेनरों के उत्पादन में किया जाता है।

स्टैक मोल्ड

स्टैक मोल्ड एक ही मोल्ड में एक साथ कई भागों के गुहाओं के मोल्डिंग को सक्षम बनाता है। इसमें वैकल्पिक स्टैक प्लेट्स होती हैं जो डबल-साइडेड मोल्डिंग की अनुमति देती हैं। स्टैक मोल्ड उत्पादन आउटपुट को काफी बढ़ाता है, क्योंकि वे प्रत्येक मोल्डिंग चक्र में दो या अधिक भाग बना सकते हैं। इनका उपयोग अक्सर �������� मात्रा �ा�े ��ो��े, पतले-दीवार वाले भागों के उत्पादन के लिए किया जाता है।

फैमिली मोल्ड

फैमिली मोल्ड को कई अलग-अलग भागों को एक साथ उत्पादन करने के लिए डिज़ाइन किया गया है। इसमें कई गुहाएं होती हैं, जो प्रत्येक अलग भाग बनाती हैं। फैमिली मोल्ड उन भागों की श्रृंखला के उत्पादन के लिए लागत प्रभावी हैं जिनमें समान विशेषताएं होती हैं या जो असेंबली में एक साथ उपयोग होते हैं।

प्लास्टिक इंजेक्शन मोल्ड के जीवन को प्रभावित करने वाले 10 कारक

ये प्लास्टिक इंजेक्शन मोल्ड के कुछ सामान्य प्रकार और उनके उपयोग हैं। मोल्ड के प्रकार का चयन भाग की जटिलता, वांछित विशेषताएं, उत्पादन मात्रा, और लागत विचारों जैसे कारकों पर निर्भर करता है। प्रत्येक मोल्ड प्रकार विशिष्ट लाभ और सीमाएं प्रदान करता है, और सही मोल्ड चुनना कुशल और लागत प्रभावी प्लास्टिक भाग उत्पादन के लिए महत्वपूर्ण है।

प्लास्टिक इंजेक्शन मोल्ड का जीवन कई कारकों से प्रभावित होता है जो इसकी स्थिरता और समग्र प्रदर्शन को प्रभावित कर सकते हैं। यहां मोल्ड जीवन को प्रभावित करने वाले मुख्य कारक हैं:

1. सामग्री चयन: मोल्ड सामग्री का चयन मोल्ड की दीर्घायु निर्धारित करने में महत्वपूर्ण भूमिका निभाता है। उच्च गुणवत्ता और टिकाऊ सामग्री, जैसे हार्डनड टूल स्टील (जैसे H13, P20, S136), बेहतर पहनने, गर्मी, और संक्षारण प्रतिरोध प्रदान करती हैं, जिससे मोल्ड का जीवन बढ़ता है।

2. मोल्ड डिज़ाइन: अच्छी तरह से सोचा-समझा और मजबूत मोल्ड डिज़ाइन लंबी मोल्ड जीवन के लिए आवश्यक है। दीवार की मोटाई, ड्राफ्ट एंगल, कूलिंग चैनल, और निकासी तंत्र जैसे कारकों पर उचित विचार मोल्ड घटकों पर तनाव और पहनने को कम करने में मदद करता है, जिससे उनकी आयु बढ़ती है।

3. भाग �र ��ो������ सामग्री सं�तत�: प्लास्टिक भाग सामग्री और मोल्ड सामग्री के बीच संगतता आवश्यक है। कुछ प्लास्टिक सामग्री में घर्षणकारी एडिटिव्स या संक्षारण तत्व हो सकते हैं जो मोल्ड के पहनने को तेज़ कर सकते हैं। यह सुनिश्चित करना कि मोल्ड सामग्री उपयोग की जाने वाली प्लास्टिक रेज़िन के साथ संगत हो, मोल्ड की अखंडता बनाए रखने के लिए महत्वपूर्ण है।

4. मोल्ड रखरखाव: नियमित और उचित रखरखाव मोल्ड जीवन बढ़ाने के लिए महत्वपूर्ण है। निर्धारित सफाई, चिकनाई, और मोल्ड घटकों का निरीक्षण संदूषकों के संचय को रोकने, घर्षण को कम करने, और किसी भी संभावित समस्याओं का जल्दी पता लगाने में मदद करता है, जिससे मोल्ड विफलता का जोखिम कम होता है।

5. इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर: इंजेक्शन मोल्डिंग प्रक्रिया के पैरामीटर जैसे इंजेक्शन गति, दबाव, और कूलिंग समय को अनुकूलित करना मोल्ड जीवन को काफी प्रभावित कर सकता है। सही तरीके से समायोजित पैरामीटर प्रभावी प्लास्टिक फिलिंग, कूलिंग, और निकासी सुनिश्चित करते हैं, जिससे मोल्ड घटकों पर तनाव कम होता है।

6. इंजेक्शन सामग्री गुणवत्ता: समान गुणों वाली उच्च गुणवत्ता वाली प्लास्टिक रेज़िन का उपयोग प्रक्रिया के दौरान मोल्ड पर तनाव पैदा करने वाले बदलावों को रोकने में मदद करता है। खराब सामग्री गुणवत्ता या असंगत बैच दोष और समय से पहले मोल्ड विफलता का कारण बन सकते हैं।

7. मोल्ड वेंटिंग: इंजेक्शन प्रक्रिया के दौरान फंसी हवा या गैसों को रोकने के लिए उचित मोल्ड वेंटिंग आवश्यक है। पर्याप्त वेंटिंग एयर ट्रैप, जलने के निशान, और मोल्ड पर अत्यधिक दबाव के जोखिम को कम करती है, जो मोल्ड की लंबी आयु में योगदान देती है।

8. भाग निकासी: भाग निकालने की प्रणाली को सही तरीके से डिज़ाइन और संचालित किया जाना चाहिए ताकि भाग हटाते समय मोल्ड पर अत्यधिक बल � प��़े�� अनुचित न�क�स� म��ल्�� को न�कसान पहुंचा सकती है और इसकी आयु कम कर सकती है।

9. उत्पादन मात्रा: उत्पादित भागों की संख्या और उत्पादन चक्र की आवृत्ति मोल्ड जीवन को प्रभावित कर सकती है। उच्च मात्रा वाला उत्पादन मोल्ड के तेजी से पहनने और आंसू का कारण बन सकता है, जिससे अधिक बार रखरखाव की आवश्यकता हो सकती है।

10. पर्यावरणीय कारक: संचालन का वातावरण, जिसमें तापमान और आर्द्रता शामिल हैं, मोल्ड के प्रदर्शन को प्रभावित कर सकता है। चरम स्थित ियां थर्मल तनाव और संक्षारण का कारण बन सकती हैं, जो मोल्ड की आयु को प्रभावित करती हैं।

इन कारकों की नियमित निगरानी और सक्रिय रखरखाव प्रथाएं प्लास्टिक इंजेक्शन मोल्ड के जीवन को अधिकतम करने में मदद कर सकती हैं, जिससे लंबी अवधि में लागत प्रभावी और कुशल उत्पादन सुनिश्चित होता है।

आमतौर पर उपयोग की जाने वाली प्लास्टिक इंजेक्शन मोल्ड सामग्री

विभिन्न इंजेक्शन मोल्डिंग आवश्यकताओं के अनुसार, हमें उपयुक्त मोल्ड चुनना चाहिए। इंजेक्शन मोल्ड में, हम आमतौर पर मोल्ड स्टील, हार्ड एलॉय स्टील, स्टेनलेस स्टील, एल्युमीनियम एलॉय, और इंजेक्शन मोल्डिंग प्लास्टिक जैसी मोल्ड सामग्री चुनते हैं। नीचे सामान्य डाई स्टील्स दिए गए हैं:

प्लास्टिक इंजेक्शन मोल्ड सामग्री | |||

CH | 2CR13 | 3CR13 | 4CR13 |

(47~52HRC) | (53HRC) | (≥50HRC) | |

H13 | P20 | ||

(47~49HRC) | (27~32HRC) | ||

JAP | NAK80 | NAK55 | SKD61 |

(37~43HRC) | (45HRC) | (40-45HRC) | |

S-STAR | G-STAR | FDAC | |

(30~34HRC) | (35~48HRC) | (40~44HRC) | |

DHA1 | DAC | HPM1 | |

(37~41HRC) | (50~52HRC) | (37~42HRC) | |

HPM2 | HPM50 | HPM38 | |

(29-33HRC) | (37-41HRC) | (50-55HRC) | |

CENA1 | HPM7 | SUS420J2 | |

(40HRC) | (29-33HRC) | (48-55HRC) | |

HPM-MAGIC | DAC-MAGIC | ||

(60-62HRC) | (41-45HRC) | ||

ASSAB | S136 | S136H | 8402 |

(48-54HRC) | (48-54HRC) | (46-53HRC) | |

8407 | NIMAX | 618 | |

(45-52HRC) | (36-40HRC) | (28-33HRC) | |

618HH | 718 | 718HH | |

(36-40HRC) | (33-34HRC) | (36-52HRC) | |

UNIMAX | |||

(56-58HRC) | |||

GER | 2311 | 2312 | 2738 |

�30-36HRC) | (28-33HRC) | (29-33HRC) | |

2738HH | 2316 | 2085 | |

(35-39HRC) | (28-32HRC) | (28-33HRC) | |

2344 | 2343 | 2083 | |

(48-52HRC) | (30-53HRC) | (21-24HRC) | |

सही प्लास्टिक इंजेक्शन मोल्ड सामग्री कैसे चुनें?

विशिष्ट अनुप्रयोगों के लिए उपयुक्त प्लास्टिक इंजेक्शन मोल्ड सामग्री का चयन करते समय कई कारकों पर विचार करना चाहिए। इनमें प्लास्टिक रेज़िन का प्रकार, भाग की जटिलता, उत्पादन मात्रा, अपेक्षित टूल जीवन, लागत विचार, और पर्यावरणीय कारक शामिल हैं। यहां सामान्य प्लास्टिक इंजेक्शन अनुप्रयोगों के लिए सही मोल्ड सामग्री चुनने में आपकी सहायता के लिए एक सामान्य मार्गदर्शिका है:

सामान्य उपयोग

सामान्य उपयोग के लिए जिनमें polypropylene (PP), polystyrene (PS), या polyethylene (PE) जैसे सामान्य थर्मोप्लास्टिक्स शामिल हैं, P20 या 420 स्टेनलेस स्टील जैसी सामग्री उपयुक्त होती हैं। ये सामग्री मध्यम उत्पादन मात्रा के लिए कठोरता, दृढ़ता, और लागत-प्रभावशीलता का अच्छा संतुलन प्रदान करती हैं।

उच्च प्रदर्शन अनुप्रयोग

जब इंजीनियरिंग प्लास्टिक्स जैसे ABS, PC, या नायलॉन को मोल्ड किया जाता है, तो H13 टूल स्टील या बेरिलियम कॉपर जैसी उच्च प्रदर्शन वाली मोल्ड सामग्री पर विचार किया जा सकता है। ये सामग्री उच्च तापमान और इंजीनियरिंग रेज़िन से संबंधित तन�वो� को सहने क� ल��ए बेहतर त�प प्��ति��ो��, पहनने प्रतिरोध, और आयामी स्थिरता प्रदान करती हैं।

संक्षारक वातावरण

यदि प्लास्टिक रेज़िन संक्षारक है, जैसे PVC (polyvinyl chloride) या भरे हुए रेज़िन, तो स्टेनलेस स्टील (जैसे 420 या 440) या बेरिलियम कॉपर जैसी संक्षारण-प्रतिरोधी मोल्ड सामग्री की सिफारिश की जाती है। ये सामग्री उत्कृष्ट संक्षारण प्रतिरोध प्रदान करती हैं और समय से पहले मोल्ड विफलता को रोकती हैं।

उच्च मात्रा उत्पादन

उच्च मात्रा उत्पादन के लिए, जहां मोल्ड लंबे समय तक उपयोग किया जाता है और चक्र समय तेज होता है, उच्च पहनने प्रतिरोध और थर्मल कंडक्टिविटी वाली सामग्री जैसे H13 टूल स्टील लाभकारी हो सकती है। H13 अपनी उच्च उत्पादन क्षमता के लिए जानी जाती है और आमतौर पर ऑटोमोटिव या उपभोक्ता वस्तुओं जैसे मांग वाले अनुप्रयोगों में उपयोग की जाती है।

पतली दीवार मोल्डिंग

पतली दीवार वाले भागों को मोल्ड करते समय, तेजी से गर्मी स्थानांतरण और प्रभावी कूलिंग के लिए अच्छी थर्मल कंडक्टिविटी वाली सामग्री फायदेमंद होती है। एल्युमीनियम मोल्ड अक्सर उनकी हल्की प्रकृति और उत्कृष्ट थर्मल कंडक्टिविटी के कारण पसंद किए जाते हैं, जो तेज चक्र समय और बेहतर भाग गुणवत्ता को सक्षम बनाते हैं।

उच्च-प्रिसिजन और ऑप्टिकल अनुप्रयोग

उन अनुप्रयोगों के लिए जिनमें असाधारण सतह फिनिश, ऑप्टिकल स्पष्टता, या उच्च सटीकता की आवश्यकता होती है, उच्च पॉलिश करने की क्षमता वाली मोल्ड सामग्री जैसे स्टेनलेस स्टील या निकल-चढ़ाए गए टूल स्टील की सिफारिश की जाती है। ये सामग्री वांछित सतह सौंदर्यशास्त्र प्राप्त करने और लेंस, लाइट गाइड, या उपभोक्ता इलेक्ट्रॉनिक्स जैसे अनुप्रयोगों में दोषों को कम क�ने ��ें मदद �र�ी ह��ं��

यह म�त्वप�र्ण ��ै कि अनुभवी मोल्ड निर्माता या सामग्री आपूर्तिकर्ताओं से परामर्श करें, जो आपके अनुप्रयोग की अनूठी आवश्यकताओं के आधार पर विशिष्ट सिफारिशें प्रदान कर सकते हैं। वे आपकी विशिष्ट प्लास्टिक इंजेक्शन मोल्डिंग आवश्यकताओं के लिए प्रदर्शन, लागत, और टूल जीवन के बीच सही संतुलन वाली सबसे उपयुक्त मोल्ड सामग्री की पहचान करने में मदद कर सकते हैं।

मोल्ड उत्पादन लागत को प्रभावित करने वाले 9 कारक

कई कारक प्लास्टिक इंजेक्शन मोल्ड की उत्पादन लागत को प्रभावित करते हैं। इन कारकों को समझना मोल्ड उत्पादन की लागत का अनुमान लगाने और अनुकूलित करने में मदद करता है। यहां मोल्ड उत्पादन लागत को प्रभावित करने वाले मुख्य कारक दिए गए हैं:

1. भाग की जटिलता: भाग डिजाइन की जटिलता सीधे मोल्ड उत्पादन लागत को प्रभावित करती है। जटिल फीचर्स, अंडरकट्स, पतली दीवारें, या जटिल ज्यामिति वाले भागों के लिए अधिक परिष्कृत मोल्ड डिज़ाइन और विनिर्माण प्रक्रियाओं की आवश्यकता होती है, जिससे लागत बढ़ जाती है।

2. मोल्ड का आकार और गुहाओं की संख्या: मोल्ड का भौतिक आकार और प्रत्येक मोल्डिंग चक्र में कई भागों का उत्पादन करने के लिए आवश्यक गुहाओं की संख्या मोल्ड उत्पादन लागत को प्रभावित करती है। बड़े मोल्ड और अधिक गुहा वाले मोल्ड अधिक सामग्री, मशीनिंग, और असेंबली समय की मांग करते हैं, जिससे लागत बढ़ती है।

3. मोल्ड सामग्री: मोल्ड सामग्री का चयन प्रारंभिक लागत और मोल ्ड की स्थायित्व दोनों को प्रभावित करता है। उच्च गुणवत्ता वाली मोल्ड सामग्री, जैसे टूल स्टील्स, शुरू में महंगी होती हैं लेकिन बेहतर दीर्घायु और प्रदर्शन प्रदान करती हैं। मोल्ड सामग्री का चयन भाग की जटिलता, �पेक�षित ��ूल जीवन, औ�� लागत व�चा�ों पर निर्भर क�ता है।

4. मोल्ड जटिलता और विशेषताएं: मोल्ड डिज़ाइन की जटिलता और अतिरिक्त विशेषताओं, जैसे स्लाइड, लिफ्टर्स, या इंसर्ट्स की उपस्थिति कुल मोल्ड उत्पादन लागत में योगदान करती है। ये अतिरिक्त विशेषताएं अधिक जटिल मशीनिंग, असेंबली, और अक्सर अधिक जटिल मोल्ड क्रियाओं की आवश्यकता होती हैं, जिससे लागत बढ़ जाती है।

5. सहिष्णुता और सतह समाप्ति आवश्यकताएं: सख्त सहिष्णुता और उच्च सतह खत्म आवश्यकताएं अधिक सटीक मशीनिंग और पॉलिशिंग प्रक्रियाओं की मांग करती हैं। सख्त सहिष्णुता और उत्कृष्ट सतह खत्म प्राप्त करना मोल्ड उत्पादन की लागत बढ़ाता है क्योंकि इसके लिए विशेष उपकरण और कुशल श्रमिकों की आवश्यकता होती है।

6. मोल्ड की आयु और स्थायित्व: लंबी मोल्ड आयु और बेहतर स्थायित्व के लिए उच्च गुणवत्ता वाली सामग्री, उन्नत सतह उपचार, और बेहतर मोल्ड निर्माण तकनीकों का उपयोग आवश्यक होता है। हालांकि यह मोल्ड की प्रारंभिक लागत बढ़ाता है, लेकिन मोल्ड रखरखाव और प्रतिस्थापन खर्च को कम करके दीर्घकालिक उत्पादन लागत कम कर सकता है।

7. उत्पादन मात्रा: वांछित उत्पादन मात्रा मोल्ड उत्पादन लागत को प्रभावित करती है। उच्च मात्रा उत्पादन के लिए, बेहतर कूलिंग और इजेक्शन सिस्टम वाले अधिक टिकाऊ मोल्ड की आवश्यकता हो सकती है, जिससे शुरुआती लागत अधिक होती है लेकिन प्रति भाग लागत कम होती है। इसके विपरीत, कम मात्रा उत्पादन या प्रोटोटाइपिंग के लिए, अल्युमीनियम जैसे कम महंगे मोल्ड विकल्प अधिक लागत प्रभावी हो सकते हैं।

8. लीड टाइम और तात्कालिकता: मोल्ड उत्पादन की वांछित लीड टाइम और तात्कालिकता लागत को प्रभावित कर सकती है। तंग समय सीमा में तेज़ विनिर्माण प्रक्रियाओं, बढ़ी हुई श्रम आवंटन, या प्राथमिकता वाली सामग्री सोर्सिंग की आवश्यकता हो सकती ��ै, ज�ससे अ��िर��क��त लागत आ�ी ��ै��

9. अतिरिक्त �ेव�एं और उत्पादन के बाद आवश्यकताएं: अतिरिक्त सेवाएं जैसे मोल्ड परीक्षण, सैंपलिंग, और संशोधन, साथ ही उत्पादन के बाद की सेवाएं जैसे भाग निरीक्षण, पैकेजिंग, और शिपिंग कुल मोल्ड उत्पादन लागत में जोड़ सकती हैं।

इन कारकों पर विचार करना और अनुभवी मोल्ड निर्माता या आपूर्तिकर्ताओं के साथ सहयोग करना महत्वपूर्ण है ताकि मोल्ड डिज़ाइन और उत्पादन प्रक्रिया का अनुकूलन किया जा सके जिससे लागत, गुणवत्ता, और दक्षता में संतुलन बना रहे। परियोजना की आवश्यकताओं की गहन समझ और मोल्ड निर्माता के साथ प्रभावी संचार से वांछित संतुलन और लागत अनुकूलन प्राप्त किया जा सकता है।

मोल्ड लागत अनुकूलन के लिए 9 रणनीतियां

1. मैन्युफैक्चरबिलिटी के लिए डिज़ाइन: भाग डिज़ाइन इंजीनियरों और मोल्ड निर्माताओं के बीच प्रारंभिक डिज़ाइन प्रक्रिया में सहयोग आवश्यक है। ऐसे भाग डिज़ाइन करें जो मोल्डेबिलिटी को ध्यान में रखें, जैसे ड्राफ्ट एंगल्स, दीवार मोटाई, और अनावश्यक विशेषताओं या अंडरकट्स को खत्म करना, ताकि मोल्ड डिज़ाइन सरल हो और विनिर्माण जटिलताओं और लागतों में कमी आए।

2. सामग्री चयन: अपेक्षित उत्पादन मात्रा और भाग आवश्यकताओं के आधार पर उपयुक्त मोल्ड सामग्री चुनना महत्वपूर्ण है। लागत प्रभावी मोल्ड सामग्री चुनें जो वांछित प्रदर्शन मानदंडों को पूरा करती हो। सामग्री लागत को अपेक्षित टूल जीवन और रखरखाव आवश्यकताओं के साथ संतुलित करना मोल्ड लागत को अनुकूलित करने में मदद करता है।

3. मोल्ड डिज़ाइन को सरल बनाएं: बिना कार्यक्षमता से समझौता किए मोल्ड डिज़ाइन को यथासंभव सरल रखना लागत अनुकूलन की कुंजी है। मोल्ड घटकों की संख्या कम करें, अनावश्यक विशेषताएं निकालें, और इजेक्शन तथा कूलिंग सिस्टम को सरल ब�ाएं। स��ल मोल्ड डिज़�इन ��िन��र्��ाण जटिलताओं, म��ीन��ंग समय, और असेंबली लागत को कम करता है।

4. घटकों को मानकीकृत करें: इजेक्टर पिन, गाइड पिन, और लीडर पिन जैसे मोल्ड घटकों का मानकीकरण लागत को काफी कम कर सकता है। मानकीकृत घटक आसानी से उपलब्ध होते हैं, कम महंगे होते हैं, और आवश्यक होने पर आसानी से बदले जा सकते हैं। यह तरीका रखरखाव और मरम्मत प्रक्रियाओं को भी सरल बनाता है।

5. कैविटी का अनुकूलन करें: उत्पादन मात्रा आवश्यकताओं के आधार पर उचित कैविटी की संख्या निर्धारित करें। कैविटी की संख्या बढ़ाने से उत्पादन दक्षता बढ़ सकती है और प्रति भाग लागत कम हो सकती है। हालांकि, कैविटी की संख्या को भाग की गुणवत्ता, चक्र समय, और मशीन की क्षमता के साथ संतुलित करना महत्वपूर्ण है।

6. कुशल कूलिंग सिस्टम डिज़ाइन: चक्र समय अनुकूलन के लिए उचित कूलिंग आवश्यक है। कूलिंग सिस्टम डिज़ाइन को समरूप कूलिंग और कम चक्र समय सुनिश्चित करने के लिए कॉन्फॉर्मल कूलिंग चैनलों को शामिल करके अनुकूलित करें। कुशल कूलिंग ऊर्जा की खपत को कम करता है, भाग की गुणवत्ता में सुधार करता है, और उत्पादकता बढ़ाता है।

7. उपकरण और विनिर्माण प्रक्रिया चयन: उत्पादन मात्रा और भाग जटिलता के आधार पर सबसे उपयुक्त उपकरण और विनिर्माण प्रक्रियाएं चुनें। कम मात्रा उत्पादन या प्रोटोटाइपिंग के लिए, 3D प्रिंटिंग या सॉफ्ट टूलिंग जैसी प्रक्रियाएं अधिक लागत प्रभावी हो सकती हैं। उच्च मात्रा उत्पादन के लिए, हार्डन्ड स्टील मोल्ड जैसे अधिक टिकाऊ उपकरण विकल्प लाभकारी हो सकते हैं।

8. मोल्ड रखरखाव और निवारक उपाय: नियमित मोल्ड रखरखाव और सक्रिय निवारक उपाय उपकरण जीवन को बढ़ाने और अप्रत्याशित डाउनटाइम और मरम्मत लागत को कम करने में मदद करते हैं। रखरखाव अनुसूची लागू करना, प्रत्येक उत्पादन रन के बाद मोल्ड को साफ करना, और मुद�दों का तुरंत सम�धान क��ना महंगे टूट-��ूट से बच�ता है और मो�्ड की आयु बढ़ाता है।

9. आपूर्तिकर्ता सहयोग और प्रतिस्पर्धी बोली: कई मोल्ड आपूर्तिकर्ताओं के साथ जुड़ें और प्रतिस्पर्धी बोलियां प्राप्त करें ताकि सुनिश्चित किया जा सके कि आप अपने निवेश के लिए सर्वश्रेष्ठ मूल्य प्राप्त कर रहे हैं। लागत बचत के अवसरों, वैकल्पिक डिजाइन विकल्पों, और विनिर्माण दक्षताओं पर चर्चा करने के लिए चयनित मोल्ड आपूर्तिकर्ता के साथ निकटता से सहयोग करें।

Neway मोल्ड आश्वासन और गारंटी

30 वर्षों के विनिर्माण अनुभव में, हमने सीखा है कि हमारे ग्राहकों की आवश्यकताओं के अनुसार उत्पादन करना अत्यंत महत्वपूर्ण है। Neway परियोजना आवश्यकताओं के अनुसार मोल्ड जीवन को अनुकूलित कर सकता है। उदाहरण के लिए, यदि आपको केवल 1000 मोल्ड चक्रों का उत्पादन करना है, तो Neway लगभग 1000 मोल्ड चक्रों वाले इंजेक्शन मोल्ड को कस्टमाइज कर सकता है ताकि प्रारंभिक लागत कम हो। साथ ही, बड़े पैमाने पर उत्पादित उत्पादों के लिए, Neway आजीवन मुफ्त रखरखाव की गारंटी दे सकता है।

यदि आपके पास कोई परियोजना है जिसका मूल्यांकन करना है तो कृपया हमसे संपर्क करें।