प्लास्टिक इंजेक्शन मोल्डिंग सेवा क्या है | पूरी जानकारी

इंजेक्शन मोल्डिंग का परिचय

प्लास्टिक इंजेक्शन मोल्डिंग का व्यापक रूप से बड़े पैमाने पर कस्टम प्लास्टिक पार्ट्स के उत्पादन के लिए उपयोग किया जाता है। यह उन बड़े उत्पादन प्रक्रियाओं के लिए अत्यधिक लाभकारी है जहाँ एक ही पार्ट को हजारों या लाखों बार लगातार बनाया जाता है। इंजेक्शन मोल्डिंग सेवा का मुख्य लाभ उत्पादन को बड़े पैमाने पर स्केल करने की क्षमता है। प्रारंभिक लागत चुकाने के बाद, इंजेक्शन मोल्डिंग निर्माण के दौरान प्रति यूनिट कीमत बहुत कम होती है। जैसे-जैसे अधिक पार्ट्स बनाए जाते हैं, कीमत भी तेजी से घट जाती है।

प्लास्टिक इंजेक्शन मोल्डिंग के चरण

इंजेक्शन मोल्डिंग प्रक्रिया में छह मुख्य चरण शामिल होते हैं:

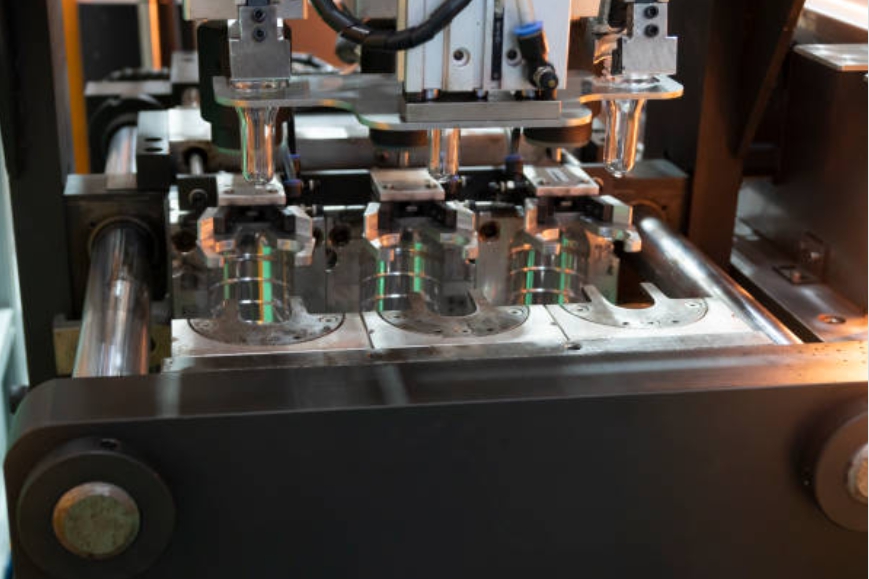

क्लैम्पिंग: इंजेक्शन मोल्डिंग की प्रक्रिया का पहला चरण मोल्ड को क्लैम्प करना है। यह मोल्ड को सुरक्षित करने और सामग्री इंजेक्शन के लिए तैयार करने के लिए किया जाता है।

इंजेक्शन: अगला चरण पिघले हुए प्लास्टिक को मोल्ड में इंजेक्ट करना है। प्लास्टिक को पहले इंजेक्शन मोल्डिंग मशीन में पिघलाया जाता है और फिर मोल्ड में इंजेक्ट किया जाता है, जो ठंडा होकर अंतिम पार्ट में बदल जाता है।

ड्वेलिंग: इंजेक्शन के बाद, पिघला हुआ प्लास्टिक कैविटीज़ में रह सकता है। इस चरण में इंजेक्शन प्रेशर को होल्डिंग प्रेशर से बदल दिया जाता है ताकि प्लास्टिक को कॉम्पैक्ट किया जा सके और यह सुनिश्चित हो सके कि यह मोल्ड के हर कोने में भर जाए।

कूलिंग: जैसे ही प्लास्टिक इंजेक्ट हो जात��������������������������������������������������������������������������� है और मोल्ड में ड्वेल करता है, कूलिंग प्रक्रिया शुरू हो जाती है। कूलिंग प्रक्रिया महत्वपूर्ण है क्योंकि यह प्लास्टिक को ठोस बनाकर मोल्ड का आकार लेने देती है।

मोल्ड ओपनिंग: एक बार जब प्लास्टिक ठंडा और ठोस हो जाता है, मोल्ड को खोला जाता है ताकि प्लास्टिक पार्ट को हटाया जा सके।

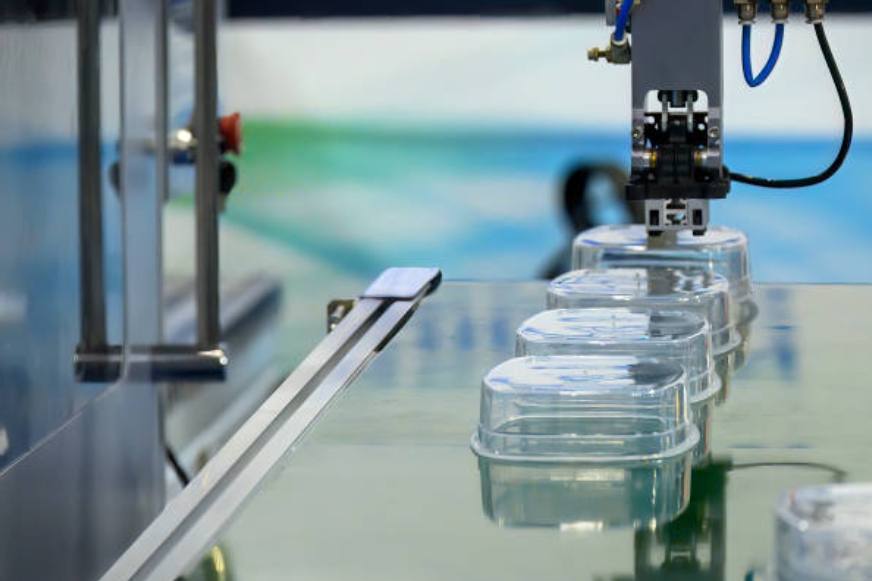

प्रोडक्ट्स की निकासी: इंजेक्शन मोल्डिंग प्रक्रिया का अंतिम चरण ठंडे प्लास्टिक पार्ट को मोल्ड से हटाना है। आमतौर पर पार्ट को इजेक्टर पिन्स के माध्यम से मोल्ड से निकाला जाता है।

प्लास्टिक इंजेक्शन मोल्डिंग के प्रकार

कई प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रियाएँ होती हैं जिनमें प्लास्टिक इंजेक्शन मोल्डिंग, टू-शॉट मोल्डिंग, ओवरमोल्डिंग, इंसर्ट मोल्डिंग, और अन्य विशेष मोल्डिंग तकनीकें शामिल हैं। प्रत्येक प्रकार के अपने विशेष लाभ होते हैं और विशिष्ट पार्ट्स बनाने के लिए उपयोग में आते हैं। अपने कस्टम प्लास्टिक पार्ट्स के लिए सही इंजेक्शन मोल्डिंग प्रक्रिया का चयन लागत को काफी कम कर सकता है।

सबसे सामान्य विधि। थर्मोप्लास्टिक रेजिन पेलेट्स को इंजेक्शन मोल्डिंग मशीन में डाला जाता है, पिघलाया जाता है, मोल्ड में इंजेक्ट किया जाता है, ठंडा किया जाता है और एक ठोस पार्ट के रूप में बाहर निकाला जाता है। उच्च-वॉल्यूम उत्पादन के लिए प्रयुक्त।

टू-शॉट मोल्डिंग, 2K शॉट मोल्डिंग, या ड्यूल-शॉट मोल्डिंग एक ही साइकल में दो सामग्रियों स�� जटिल �������� ���������� है। �� ������������������ तब ������� ���� जब ����� ���� विभिन्न ������� ������ भिन्न गुणों की आवश्यकता होती है।

एक द्वितीयक प्लास्टिक को एक प्राथमिक प्लास्टिक पार्ट के ऊपर मोल्ड किया जाता है जो पहले से मोल्ड में है। इससे एक दो-सामग्री वाला पार्ट बनता है जिसमें आंतरिक कोर और बाहरी परत होती है। इसका उपयोग ग्रिप्स, बटन, सील आदि के लिए होता है।

धातु, सिरेमिक या अन्य गैर-प्लास्टिक सामग्रियों के इंसर्ट को सबसे पहले मोल्ड कैविटी में रखा जाता है, उसके बाद पिघले प्लास्टिक को इंजेक्ट किया जाता है। यह इलेक्ट्रिकल या मैकेनिकल पार्ट्स के लिए उपयोगी है।

दबावयुक्त गैस (आमतौर पर नाइट्रोजन) को पिघले प्लास्टिक में इंजेक्ट किया जाता है ताकि पार्ट में खोखली चैनल और कैविटी बनाई जा सके, जिससे सिंक मार्क्स और विकृति कम होती है। बड़े, खोखले पार्ट्स के लिए प्रयुक्त।

वाटर इंजेक्शन मोल्डिंग

मोल्ड में पिघले प्लास्टिक में उच्च दबाव के साथ पानी इंजेक्ट किया जाता है, जिससे प्लास्टिक तेजी से ठंडा होता है और फिनिश बेहतर होती है। तेज साइकिल समय।

फोम इंजेक्शन मोल्डिंग

प्लास्टिक रेजिन में फोमिंग एजेंट मिलाया जाता है, जिससे हल्के फोम पार्ट्स बनते हैं। फर्नीचर, ऑटो पार्ट्स आदि में प्रयुक्त।

सिलिकॉन, पॉलीयूरेथेन और एपॉक्सी जैसे थर्मोसेट प्������������������ के ��ए ��्��य��क��त�� थर्मोप्लास्टिक इ������� ���������्��ि��ग से अलग प्रक्रिया।

इंजेक्शन मोल्डिंग मशीन

इंजेक्शन मोल्डिंग मशीन एक जटिल मशीन है जिसमें विभिन्न घटक सामंजस्यपूर्ण रूप से काम करते हैं। मशीन मुख्य रूप से दो भागों में बंटी होती है: क्लैम्पिंग यूनिट और इंजेक्शन यूनिट।

क्लैम्पिंग यूनिट

क्लैम्पिंग यूनिट इंजेक्शन प्रक्रिया के दौरान मोल्ड के दोनों हिस्सों को कसकर पकड़ती है। यह इंजेक्शन बल का विरोध करने के लिए पर्याप्त क्लैम्पिंग बल लगाती है, जिससे मोल्ड इंजेक्शन के समय बंद रहता है और ड्वेलिंग स्टेप के बाद खोलता है। यह मोल्ड प्लेट्स को खोलने और बंद करने के साथ-साथ मोल्ड किए गए पार्ट को इजेक्ट भी करती है।

क्लैम्पिंग यूनिट में प्लेटन, टाई बार, क्लैम्पिंग सिस्टम और इजेक्शन सिस्टम होते हैं। प्लेटन मोल्ड को होल्ड करता है, टाई बार मूवेबल प्लेट को सपोर्ट करता है, क्लैम्पिंग सिस्टम मूवेबल प्लेटन को स्थिर प्लेटन की ओर ट्रांसलेट करता है, और इजेक्शन सिस्टम मोल्ड किए गए पार्ट को बाहर निकालता है।

इंजेक्शन यूनिट

इंजेक्शन यूनिट वह जगह है जहाँ कच्चे प्लास्टिक पेलेट्स को पिघलाया और मोल्ड में पहुँचाया जाता है। इसका कार्य मोल्ड कैविटीज़ को भरने के लिए पिघले प्लास्टिक की आपूर्ति करना, पेलेट्स को पिघलाने के लिए गर्मी देना और पर्याप्त दबाव और गति प्रदान करना है।

इंजेक्शन यूनिट में हॉपर, बैरल, हीटर, रीसिप्रोकेटिंग स्क्रू और नोजल होते हैं। हॉपर में कच्चे पेलेट्स डाले जाते हैं, बैरल में रीसिप्रोकेटिंग स्क्रू और हीटर लगे होते हैं। हीटर प्लास्टिक पेलेट्स को पिघलाने के लिए तापीय ऊर्जा देते हैं। रीसिप्रोकेटिंग स्क्रू घुमकर और आगे-पीछे स�ल�इ� क��क�� प्लास्टिक क� बै��ल की ल�बा� ������ धकेलता ह�। ��ो��ल पिघले ��������� ���� मोल्ड ������ज� म���� पहुँचाता ���

प्लास्टिक इंजेक्शन मोल्ड्स

प्लास्टिक इंजेक्शन मोल्ड्स इंजेक्शन मोल्डिंग प्रक्रिया में महत्वपूर्ण भूमिका निभाते हैं। वे उपकरण हैं जो पिघले प्लास्टिक को वांछित पार्ट के आकार में ढालते हैं। इन मोल्ड्स का डिज़ाइन और निर्माण सीधे अंतिम उत्पाद की गुणवत्ता और लागत को प्रभावित करता है।

मोल्ड की भूमिका और डिज़ाइन

मोल्ड का मुख्य कार्य प्लास्टिक पार्ट का आकार बनाना है। इसमें दो हिस्से होते हैं जो एक साथ आकर पार्ट के आकार का कैविटी बनाते हैं। पिघला हुआ प्लास्टिक जब मोल्ड में इंजेक्ट किया जाता है, तो यह कैविटी को भरता है और इसका आकार लेता है।

प्लास्टिक मोल्ड डिज़ाइन एक जटिल प्रक्रिया है जिसमें प्रयुक्त प्लास्टिक मटेरियल, वांछित आकार और फीचर्स, और मोल्डिंग प्रक्रिया की आवश्यकताओं की गहरी समझ आवश्यक है। मोल्ड को ऐसे डिज़ाइन करना चाहिए कि पार्ट को आसानी से बाहर निकाला जा सके और यह उच्च दबाव और तापमान सह सके।

मोल्डिंग की अवधारणा

मोल्डिंग प्रक्रिया में पिघले प्लास्टिक का फ्लो मोल्ड के अंदर एक चैनल नेटवर्क से होता है। इन चैनलों को स्प्रू, रनर और कैविटी कहते हैं, जो प्लास्टिक को पार्ट कैविटी तक पहुँचाते हैं, जहाँ वह ठोस होता है।

स्प्रू, रनर और कैविटीज़

स्प्रू वह चैनल है जिससे पिघला प्लास्टिक इंजेक्शन मशीन से मोल्ड में प्रवेश करता है। रनर वह चैनल हैं जो स्प्रू से कैविटीज़ में प्लास्टिक को वितरित करते हैं। कैविटीज़ मोल्ड के वे खाली स्थान हैं जो पार्ट का आकार बनाते हैं।

सिंगल और मल्टीपल कैविटी मोल्ड्स

मोल्ड को एक कैविटी के साथ डिज़ाइन किया जा सक�ा ��ै ताकि एक ��ार में �� ��������ट बने, य�� मल्टीपल �ै�ि�ी�� ���� साथ त�कि ��र साइकिल �े� ���� पार्ट्स ब�े�। �������������� कैविटी म������ ���������क जटिल और ��हं��े होते हैं, लेकिन उच्च मात्रा के लिए उत्पादन दक्षता बढ़ाते हैं।

मल्टीपल कैविटी के लिए डिज़ाइन विचार

मल्टीपल कैविटी मोल्ड डिज़ाइन करते समय, यह आवश्यक है कि प्लास्टिक सभी कैविटीज़ में समान रूप से जाए। इसके लिए रनर और गेट्स का सावधानीपूर्वक डिज़ाइन आवश्यक है, और कभी-कभी प्लास्टिक के तापमान को बनाए रखने के लिए हॉट रनर सिस्टम की आवश्यकता होती है।

अंतिम उत्पाद पर मोल्डिंग की स्थिति का प्रभाव

मोल्डिंग प्रक्रिया के दौरान तापमान, दबाव, कूलिंग रेट, और चरणों का टाइमिंग अंतिम उत्पाद की गुणवत्ता को काफी प्रभावित करता है। सर्वोत्तम परिणाम के लिए इनका सावधानीपूर्वक नियंत्रण आवश्यक है।

मोल्ड निर्माण आवश्यकताएँ

मोल्ड का निर्माण इतना सटीक और मजबूत होना चाहिए कि वह इंजेक्शन मोल्डिंग प्रक्रिया के उच्च दबाव और तापमान को सह सके। मोल्ड को उस मटेरियल से बनाना चाहिए जो प्लास्टिक के संक्षारण और बार-बार के चक्रों से होने वाले घिसाव का विरोध कर सके। सामान्य मोल्ड सामग्री में हार्डन स्टील, प्री-हार्डन स्टील, एल्यूमिनियम, और बेरीलियम-कॉपर अलॉय शामिल हैं।

मोल्ड को कुशल कूलिंग के लिए डिज़ाइन करना चाहिए। यह आमतौर पर कूलिंग चैनलों को मोल्ड डिज़ाइन में शामिल करके प्राप्त किया जाता है, जिनमें कूलिंग फ्लूइड को सर्कुलेट कर के प्लास्टिक से गर्मी निकाली जाती है।

मोल्ड डिज़ाइन का लागत पर प्रभाव

मोल्ड की लागत उस के डिज़ाइन पर बहुत निर्भर करती है। �ट�ल ��ो��्ड्�� या म�्��प� क��व��ट�� वाले मो�्ड�स स��ल सिंगल-क��ि�ी ��ो��्��्�� की �ुल�ा ��े�� महंगे ह��� �������� मोल्ड मट�र�य� क�� चुनाव �� ल��गत को �����वि� क���त��� है, ��ा��्��न स्टील �े ��ोल्ड एल्यूमिनियम से अधिक महंगे होते हैं।

हालाँकि, मोल्ड की प्रारंभिक लागत अधिक हो सकती है, लेकिन इसे कई पार्ट्स में बाँटा जा सकता है, जिससे प्रति पार्ट लागत कम हो जाती है। इसके अलावा, अच्छी तरह से डिज़ाइन और निर्मित मोल्ड लाखों चक्रों तक टिक सकते हैं।

मोल्ड सामग्री का महत्व

मोल्ड सामग्री का चुनाव महत्वपूर्ण है क्योंकि यह मोल्ड की टिकाऊपन, प्रदर्शन, और बने पार्ट्स की गुणवत्ता को प्रभावित करता है। उदाहरण के लिए, हार्डन स्टील के मोल्ड अत्यंत टिकाऊ होते हैं और उत्कृष्ट सतह फिनिश वाले उच्च गुणवत्ता वाले पार्ट्स बना सकते हैं, लेकिन ये महंगे होते हैं और बनाने में अधिक समय लेते हैं। दूसरी ओर, एल्यूमिनियम के मोल्ड कम महंगे और तेज बनते हैं, लेकिन वे उतने टिकाऊ नहीं होते और उतनी डिटेल या सतह फिनिश नहीं दे सकते।

Neway मोल्ड एश्योरेंस

Neway सबसे बेहतरीन मोल्ड मेकर में से एक है। एक व्यापक मोल्ड एश्योरेंस प्रोग्राम पेश करता है जो हमारे मोल्ड्स की गुणवत्ता और प्रदर्शन की गारंटी देता है। हम उच्च गुणवत्ता के मोल्ड्स बनाने के लिए उन्नत डिज़ाइन और निर्माण तकनीकों का उपयोग करते हैं जो ग्राहकों की स्पेसिफिकेशन पूरी करते हैं। हमारे अनुभवी इंजीनियर मोल्ड डिज़ाइन और निर्माण प्रक्रिया के दौरान हमारे ग्राहकों के साथ मिलकर काम करते हैं ताकि उनकी पूरी संतुष्टि सुनिश्चित की जा सके।

डिस्पोजेबल मोल्ड

Neway की रैपिड मोल्डिंग सेवा में, रैपिड मोल्ड्स 24 घंटे के भीतर बनाए जा सकते हैं, और इंजेक्शन मोल्डेड पार्ट्स की 100% प्रतिकृति प्राप�त क�� जा स�ती ��ै। हालांकि र��ि� मो��्ड��स सस्ते होत� है��, इन�ा ज��व�� बहुत छ�टा ��ोत�� है, और आमतौर प� के��ल 50 या क� प��र������ट��इ�� बनाए �ा ��क��े हैं। �ैप�ड ��ू��ि���� तकनीक �न ������������क्��्स के लि� उ��यु��्त है �िन्�ें फ��इन�� इंजेक्शन मोल्ड खोलने से पहले अंतिम उत्पाद की 100% प्रतिकृति की आवश्यकता होती है।

लो-वॉल्यूम मोल्ड्स

Neway के पास जरूरत के अनुसार मोल्ड लाइफ को कस्टमाइज़ करने की तकनीक है। उदाहरण के लिए, यदि आपको केवल 500 पार्ट्स की आवश्यकता है, तो हम प्रारंभिक लागत कम करने के लिए 500 शॉट मोल्ड्स बना सकते हैं। निश्चित रूप से, यह सब इंजेक्शन मोल्डिंग की गुणवत्ता सुनिश्चित करने के लिए किया जाता है।

मिड-वॉल्यूम मोल्ड्स

Neway मीडियम और हाई-वॉल्यूम उत्पादन के लिए इंजेक्शन मोल्ड्स पर लाइफटाइम क्वालिटी एश्योरेंस और मेंटेनेंस का वादा करता है। चाहे आप कितने भी पार्ट्स बनाएं, हम फ्री मोल्ड मेंटेनेंस सेवा देते हैं और यह सुनिश्चित करते हैं कि मोल्ड कभी भी प्रोडक्शन के लिए तैयार है।

Neway में इन-हाउस मोल्ड निर्माण

Neway में, हम इन-हाउस मोल्ड निर्माण में विशेषज्ञ हैं। हमारे अनुभवी इंजीनियर और तकनीशियन ग्राहकों के साथ मिलकर उनके विशेष आवश्यकताओं के अनुसार मोल्ड डिज़ाइन और निर्माण करते हैं। हम हर मोल्ड में सटीकता और गुणवत्ता सुनिश्चित करने के लिए उन्नत CAD/CAM सॉफ़्टवेयर और CNC मशीनिंग उपकरण का उपयोग करते हैं।

इंसर्ट मोल्ड्स

इंसर्ट मोल्डिंग सेवा में प्लास्टिक को एक अलग मटेरियल के इंसर्ट के चारों ओर इंजेक्ट किया जाता है। इंसर्ट साधारण धातु की रॉड या कई पार्ट्स की जटिल असेंबली हो सकती है। अंतिम उत्पाद एकल टुकड़ा होता है जिसमें �ंस�्ट क�� प्लास्टिक स� ��ं��ा जाता ह�। य�� प्रक्रिया अ�्सर ��न पार्ट्स क� ��न��ने के लि� उप��ोग होती है ��ो धातु �ी ��ज��ूत�� और प�ल�स्�िक ��ी लचीलापन और ��हु��र��ा को �ोड�ते ��ैं��

फ्री-स्टैंडिंग मोल्ड्स

फ्री-स्टैंडिंग मोल्ड्स को बिना सहायक संरचना के उपयोग के लिए डिज़ाइन किया जाता है। आमतौर पर ये मजबूत सामग्री जैसे स्टील या एल्यूमिनियम से बनाए जाते हैं और बड़े या जटिल ज्यामितियों वाले पार्ट्स के उत्पादन के लिए उपयोग में लाए जाते हैं।

प्लास्टिक इंजेक्शन मोल्डिंग लागत संरचना

प्लास्टिक इंजेक्शन मोल्डिंग की लागत में कई कारक शामिल होते हैं, जिनमें मोल्ड लागत, सामग्री लागत, इंजेक्शन लागत, और गुणवत्ता नियंत्रण एवं पैकेजिंग से संबंधित लागतें शामिल हैं।

मोल्ड लागत

मोल्ड लागत प्लास्टिक इंजेक्शन मोल्डिंग में सबसे महत्वपूर्ण खर्चों में से एक है। इसमें मोल्ड डिज़ाइन और निर्माण की लागत शामिल है। मोल्ड लागत पार्ट की जटिलता, मोल्ड में कैविटी की संख्या, और प्रयुक्त मोल्ड मटेरियल के आधार पर बहुत भिन्न हो सकती है।

मोल्ड लागत को कम करने के तरीके

मोल्ड लागत को कम करने के कई तरीके हैं। एक तरीका है कि पार्ट के डिज़ाइन को जितना हो सके सरल बनाया जाए, जिससे मोल्ड की जटिलता कम हो। दूसरा तरीका है ऐसा मोल्ड मटेरियल चुनना, जो लागत और प्रदर्शन के बीच अच्छा संतुलन प्रदान करे। इसके अलावा, मोल्ड डिज़ाइन को निर्माण प्रक्रिया के लिए अनुकूलित करना वेस्टेज को कम और दक्षता को बढ़ा सकता है, जिससे लागत और कम हो जाती है।

सामग्री लागत

सामग्री लागत में मोल्डिंग प्रक्रिया में प्रयुक्त प्लास्टिक रेजि�� की �ा�त श��मिल है। रे�िन ��ी लागत प्�युक�त प्��ास्��िक के प्�कार, प्लास्टिक के ��ा��ा�� मूल्य और ��वश्��क मात्रा के ��धार पर ब�ल स��ती है।

इंजेक्शन �ागत

इ��जे��्शन लागत मे� इ��जे��्श�� मोल्डिंग ��ीन ��ो चलाने �ी ��ा��त और इंज�क्श� ��्����्र��या से ज�ड़� श्र�� लागत शाम�ल है। यह लागत चक्र समय, पार्ट की जटिलता, और मशीन की दक्षता जैसे कारकों से प्रभावित होती है।

QC और पैकिंग

गुणवत्ता नियंत्रण (QC) और पैकिंग प्लास्टिक इंजेक्शन मोल्डिंग में महत्वपूर्ण लागत कारक हैं। QC में पार्ट्स का निरीक्षण करना शामिल है ताकि यह सुनिश्चित किया जा सके कि वे आवश्यक विनिर्देशों को पूरा करते हैं, जबकि पैकिंग में शिपमेंट के लिए पार्ट्स की तैयारी शामिल है। इन प्रक्रियाओं में समय और श्रम की आवश्यकता होती है, जिससे कुल लागत में इजाफा होता है।

आम प्लास्टिक इंजेक्शन मोल्डिंग सामग्री

प्लास्टिक इंजेक्शन मोल्डिंग में कई प्रकार की सामग्री का उपयोग किया जा सकता है, जिनकी अपनी विशेषताएँ और अनुप्रयोग होते हैं। यहां सबसे सामान्य सामग्रियों की सूची है:

प्लास्टिक इंजेक्शन मोल्डिंग सामग्री चयन

मटेरियल का चयन प्लास्टिक इंजेक्शन मोल्डिंग प्रोजेक्ट की सफलता के लिए महत्वपूर्ण है। चुनी गई सामग्री को पार्ट के फंक्शनल और सौंदर्यशास्त्र संबंधी आवश्यकताओं को पूरा करना चाहिए, मोल्डिंग प्रक्रिया के अनुकूल होना चाहिए, और परियोजना के बजट में फिट होना चाहिए। विभिन्न सामग्रियों के गुणों और फायदों की पूरी समझ से सही चयन में मदद मिलती है।

प्��ास्��िक इंजेक्शन �ोल्�िंग ��े फायदे और ��ुक��ा��

कि�ी ��ी निर्माण प्र�्रि�ा क�� तरह, प्��ास्��िक इंजेक्शन मोल�डि�ग क�� भी फ�यद� औ�� नुकसान हो�े ह����। इन्हें सम�कर ��ह तय करन� आसान हो ज�ता है कि यह प्रक्रिया आपके प्रोजेक्ट के लिए उपयुक्त है या नहीं।

इंजेक्शन मोल्डिंग के फायदे

1. उच्च उत्पादन गति: इंजेक्शन मोल्डिंग उच्च उत्पादन दर के लिए तेज प्रक्रिया है। एक बार प्रारंभिक सेटअप पूरा हो जाने के बाद, यह प्रक्रिया कम समय में हजारों पार्ट्स बना सकती है।

2. जटिल पार्ट डिज़ाइन: इंजेक्शन मोल्डिंग से जटिल और जटिल पार्ट्स बनाए जा सकते हैं। यह प्रक्रिया जटिल ज्यामिति और आकारों की एक विस्तृत श्रृंखला को संभाल सकती है।

3. उच्च दक्षता: इंजेक्शन मोल्डिंग एक अत्यधिक कुशल प्रक्रिया है जिसमें स्क्रैप दर कम होती है। प्रक्रिया में रिग्राइंड का उपयोग कर वेस्टेज को और कम किया जा सकता है।

4. सामग्री और रंग लचीलापन: इंजेक्शन मोल्डिंग में कई तरह की सामग्री और रंगों का उपयोग किया जा सकता है, जिससे विशेष गुणों और सौंदर्यशास्त्र वाले पार्ट्स बनाना संभव होता है।

इंजेक्शन मोल्डिंग के नुकसान

1. प्रारंभिक लागत अधिक: इंजेक्शन मोल्डिंग मशीन और मोल्ड बनाने की प्रारंभिक लागत अधिक होती है। हालांकि, इन लागतों को कई पार्ट्स में बाँटकर प्रति पार्ट लागत घटाई जा सकती है।

2. पार्ट डिज़ाइन प्रतिबंध: जबकि इंजेक्शन मोल्डिंग जटिल डिज़ाइनों को संभाल सकता है, इसमें कुछ प्रतिबंध होते हैं। उदाहरण के लिए, बहुत पतली दीवारों या जटिल अंडरकट वाले पार्ट्स बनाना मुश्किल या असंभव हो सकता है।

3. सीमित सामग्री वि��ल्प: हा�ांकि ��ंजेक��शन मोल्डिंग म�ं कई सामग्री का ��पय��ग किया जा सक��ा है, ��ेकि�� सभी साम�्री ��प��ुक��त नहीं होती�। कुछ सामग्री �ें आ��श्य�� फ्लो कै�ेक�टेरि�्टि�्स ��ह��ं होतीं या ��े प्रक्रिया म�ं खर��ब हो सक�ी हैं��

8. प्��ास्��ि�� इंजेक्शन मो�्�िं� वि��ार

जब �प प्ल���स्ट��क इंजेक्शन म�ल्�िंग प��रोजे��्ट की योजना बनाते हैं, तो कई प्रमुख बातों को ध्यान में रखना चाहिए।

वित्तीय विचार

किसी भी परियोजना में वित्तीय पहलू हमेशा महत्वपूर्ण होते हैं। इसमें इंजेक्शन मोल्डिंग मशीन, मोल्ड, सामग्री, और श्रम की लागत शामिल होती है। परियोजना की कुल लागत, प्रारंभिक निवेश और चल रही उत्पादन लागत को ध्यान में रखना आवश्यक है।

उत्पादन मात्रा

बनाए जाने वाले पार्ट्स की संख्या भी एक महत्वपूर्ण विचार है। इंजेक्शन मोल्डिंग सबसे अधिक लागत-प्रभावी तब होती है जब उच्च मात्रा में उत्पादन हो, क्योंकि प्रारंभिक लागत कई पार्ट्स में बाँटी जा सकती है। कम मात्रा के उत्पादन के लिए अन्य निर्माण विधियाँ अधिक लागत-प्रभावी हो सकती हैं।

डिज़ाइन कारक

पार्ट का डिज़ाइन इंजेक्शन मोल्डिंग में महत्वपूर्ण है। पार्ट को आसानी से मोल्ड किया जा सके, इसके लिए वॉल मोटाई, ड्राफ्ट एंगल और अंडरकट्स जैसे फैक्टर्स को ध्यान में रखना चाहिए। पार्ट का डिज़ाइन मटेरियल और मोल्ड डिज़ाइन पर भी प्रभाव डाल सकता है।

उत्पादन विचार

उत्पादन संबंधी विचारों में चक्र समय, मशीन की दक्षता और गुणवत्ता नियंत्रण प्रक्रियाएँ शामिल हैं। ये फैक्टर्स अंतिम पार्ट्स की लागत और गुणवत्ता को प्रभावित कर सकते हैं।

इंजेक्शन मोल्डिंग की दक्षता

चुनौतियों के बावजूद, इंजेक्शन मोल्डिंग एक बहुपरकारी और कुशल निर्माण प्रक्रिया है। इससे �ि�िन्� सामग्��ी और र�गों ��े�� साधारण से ज��िल पार्ट्स �नाए ��ा सकते हैं। स��वधानी��ूर्व�� योजना औ� विचा�� के साथ, यह उच�च मात्��ा के �त्�ादन क�� लिए �क लाग��-प्रभावी सम�धान ह�� सकता है�

प्लास्टिक इंज�क्�� मोल��डि��ग के अ�ुप�रयो�

प्लास्टिक इंजे�्शन म��ल्ड��ंग का उप�ोग ��िभिन्�� उद्योगों �र अनुप्रयोगों में किया जाता है। यहाँ कुछ उदाहरण हैं:

ऑटोमोबाइल उद्योग: ऑटोमोबाइल उद्योग में इंजेक्शन मोल्डिंग का उपयोग इंटीरियर और एक्सटीरियर पार्ट्स, जैसे डैशबोर्ड एलिमेंट्स, नॉब्स, बम्पर, और ग्रिल्स बनाने के लिए किया जाता है। यह प्रक्रिया जटिल पार्ट्स के उत्पादन और विभिन्न सामग्रियों में निर्माण के लिए आदर्श है।

मेडिकल उद्योग: मेडिकल उद्योग में सर्जिकल उपकरणों से लेकर इम्प्लांटेबल कंपोनेंट्स तक के उत्पादन के लिए इंजेक्शन मोल्डिंग का व्यापक उपयोग होता है। यह प्रक्रिया सटीक और एकसमान पार्ट्स के उत्पादन के लिए आवश्यक है।

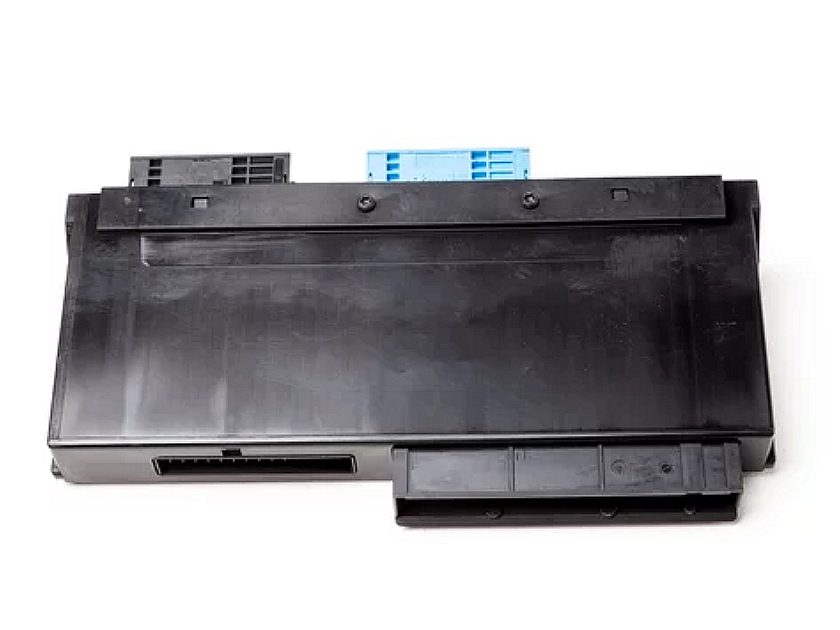

उपभोक्ता उत्पाद: इंजेक्शन मोल्डिंग का उपयोग खिलौनों, घरेलू उपकरणों और इलेक्ट्रॉनिक उपकरणों जैसे उत्पादों के निर्माण के लिए किया जाता है। इस प्रक्रिया से विभिन्न आकार, आकार और रंग के पार्ट्स बनाए जा सकते हैं।

पैकेजिंग उद्योग: पैकेजिंग उद्योग में कंटेनर, ढक्कन और अन्य पैकेजिंग कंपोनेंट्स के उत्पादन के लिए इंजेक्शन मोल्डिंग का उपयोग किया जाता है। यह प्रक्रिया उच्च सटीकता और एकरूपता के साथ पार्ट्स के निर्माण की अनुमति देती है।

अंत में, प्लास्टिक इंजेक्शन मोल्डिंग विभिन्न उद्योगों और अनुप्रयोगों में एक बहुपरकारी और कुशल निर्माण प्र�्रि�ा ��ै। सावधानीपूर्वक �ोजना ��र विचार के ��ाथ, य� उच्च मात्रा के उत��पादन के लिए एक लागत-प्�भावी स��ाधा�� हो �कता है��