गैस-असिस्टेड इंजेक्शन मोल्डिंग से हल्के और मजबूत प्लास्टिक पार्ट कैसे बनाए जाते हैं

गैस-असिस्टेड इंजेक्शन मोल्डिंग की परिभाषा

गैस-असिस्टेड इंजेक्शन मोल्डिंग एक निर्माण प्रक्रिया है जिसमें प्लास्टिक के इंजेक्शन मोल्डिंग प्रक्रिया के दौरान गलते हुए प्लास्टिक भाग के अंदर आंतरिक दबाव लगाने के लिए इनर्ट गैस का उपयोग किया जाता है। इससे खोखले, हल्के वजन वाले भाग बनते हैं जिनकी दीवारें मोटी और समान होती हैं।

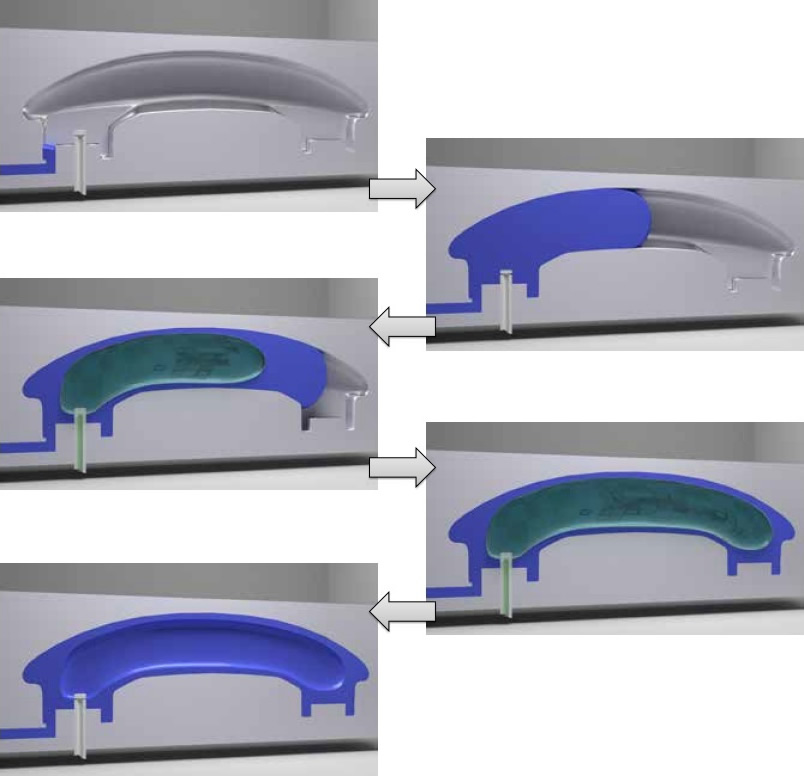

गैस-असिस्टेड इंजेक्शन मोल्डिंग में चार बुनियादी चरण होते हैं:

गर्म प्लास्टिक को उच्च दबाव के तहत मोल्ड cavity में इंजेक्ट किया जाता है, जो अधिकांश लेकिन पूरा cavity नहीं भरता।

जब प्लास्टिक आंशिक रूप से सख्त हो जाता है, तो नाइट्रोजन जैसी इनर्ट गैस अभी भी गलते हुए भाग के कोर में इंजेक्ट की जाती है। यह गैस इंजेक्शन नोजल के माध्यम से मोल्ड के गैस चैनल नामक खोखले हिस्से में इंजेक्ट होती है।

गैस भाग के अंदर से बाहर की ओर दबाव डालती है, प्लास्टिक को मोल्ड cavity की दीवारों के खिलाफ धकेलती है। यह भाग को पैक आउट करने में मदद करता है और सिंक मार्क्स को खत्म करता है।

भाग ठंडा होता रहता है, गैस का दबाव प्लास्टिक को मोल्ड दीवारों के खिलाफ रखता है। परिणामस्वरूप, मजबूत, हल्का हिस्सा बनता है जिसमें खोखले आंतरिक रिब या सेक्शन होते हैं।

गैस-असिस्टेड इंजेक्शन मोल्डिंग के लाभ

गैस-असिस्टेड इंजेक्शन मोल्डिंग के फायदे इसे ऑटोमोटिव, उपभोक्ता, औद्योगिक, और चिकित्सा अनुप्रयोगों के लिए एक लोकप्रिय विकल्प बनाते हैं, जहां बड़े और मजबूत प्लास्टिक भागों की आवश्यकता होती है। यह प्रक्रिया पारंपरिक इंजेक्शन मोल्डिंग की तुलना में उत्पादन लागत को कम करती है और भाग की गुणवत्ता में सुधार करती है।

कम वजन: खोखले आंतरिक सेक्शन भाग को हल्का बनाते हैं, जिससे सामग्री की खपत और लागत कम होती है। यह उन भागों के लिए उपयोगी है जैसे कि ऑटोमोटिव कंपोनेंट्स जहां वजन कम करना आवश्यक है।

मोटे दीवारें: गैस का दबाव प्लास्टिक को पैक करता है, जिससे मोटी और अधिक समान दीवारें संभव होती हैं। यह ताकत बढ़ाता है।

तेज चक्र: गैस अंदर से गरम प्लास्टिक को तेजी से ठंडा करती है, जिससे ठंडा होने का समय कम होता है। यह तेज उत्पादन चक्र की अनुमति देता है।

बड़े भाग: गैस का दबाव बड़े और अधिक जटिल भागों के मोल्डिंग की अनुमति देता है, जिससे प्लास्टिक पूरी तरह पैक हो जाता है।

कम तनाव: तेज ठंडा होना और गैस पैकिंग भाग के अंदर कम आंतरिक तनाव उत्पन्न करते हैं।

कम विकृति: समान ठंडा होना और दीवार की समान मोटाई विकृति और सिकुड़न को कम करते हैं।

कम सिंक मार्क्स: गैस का दबाव सिंक मार्क्स को रोकता है जो नियमित इंजेक्शन मोल्डिंग में हो सकते हैं।

परंपरागत इंजेक्शन मोल्डिंग

परंपरागत इंजेक्शन मोल्डिंग में, गरम प्लास्टिक को उच्च दबाव पर मोल्ड cavity में इंजेक्ट किया जाता है। प्लास्टिक पूरी तरह से cavity को भरता है और ठंडा होकर सख्त होने तक दबाव में रखा जाता है।

प्लास्टिक के पेलेट्स को इंजेक्शन मोल्डिंग मशीन में डाला जाता है, जहाँ वे गरम होकर तरल बन जाते हैं।

गरम प्लास्टिक को नोजल के माध्यम से मोल्ड cavity में उच्च दबाव पर इंजेक्ट किया जाता है, जो पूरी cavity को भर देता है।

प्लास्टिक को ठंडा और सख्त होने तक दबाव में रखा जाता है ताकि वह cavity में ठीक से पैक हो जाए।

जब प्लास्टिक सख्त हो जाता है, तो मोल्ड खुलता है और तैयार भाग बाहर निकाला जाता है।

मोल्ड फिर बंद हो जाता है और अगली बार प्रक्रिया दोहराई जाती है।

ठंडा होने पर प्लास्टिक थोड़ा सिकुड़ता है, जिससे भाग की सतह पर सिंक मार्क्स हो सकते हैं। पारंपरिक इंजेक्शन मोल्डिंग में सिकुड़न को नियंत्रित करना और दीवार की मोटाई समान बनाए रखना चुनौतीपूर्ण हो सकता है, खासकर बड़े भागों के लिए।

यह प्रक्रिया छोटी और मध्यम आकार की प्लास्टिक की भागों के लिए तेज़ और किफायती होती है जब बड़े पैमाने पर उत्पादन किया जाता है। हालांकि, बड़े और मोटी दीवार वाले भागों में विकृति और सिंक मार्क्स समस्या बन जाते हैं।

सीमाएं और चुनौतियां

परंपरागत इंजेक्शन मोल्डिंग छोटे से मध्यम आकार के प्लास्टिक भागों के लिए सबसे उपयुक्त है। बड़े भाग विकृत हो सकते हैं, सिंक की समस्या हो सकती है, उन्हें लंबी चक्र समय और महंगी मशीनरी की आवश्यकता होती है। यहाँ कुछ मुख्य सीमाएं और चुनौतियां हैं:

पतली दीवारें: मोटे सेक्शन को भरना मुश्किल हो सकता है क्योंकि प्लास्टिक मोल्ड cavity पूरी तरह से भरने से पहले सख्त हो सकता है, जिससे खाली स्थान और कमजोर जगहें बनती हैं।

सिंक मार्क्स: ठंडा होने पर सिकुड़न से सतह पर डिप या सिंक मार्क्स बनते हैं।

विकृति: असमान ठंडा होना और भरना निकालने के बाद भाग को विकृत कर सकता है।

वजन: ठोस प्लास्टिक के भाग खोखले भागों की तुलना में भारी होते हैं।

तना�: ठंडा होने और सिकुड़न से अंदर तनाव उत्पन्न होता है।

बड़े भाग: आकार सीमित होता है क्योंकि मोटाई बढ़ने पर ठंडा होने में अधिक समय लगता है। बड़े मोल्ड के लिए उच्च क्लैंपिंग बल की जरूरत होती है।

जटिल ज्यामिति: रिज और बॉस जैसी जटिल आकृतियों को भरना मुश्किल हो सकता है।

दिखावट: सिंक मार्क्स और विकृति सतह की गुणवत्ता और दिखावट को कम करती हैं।

नोजल: इंजेक्शन नोजल को पार्टिंग लाइन से संरेखित होना चाहिए, जो इंजेक्शन स्थानों को सीमित करता है।

उपकरण का आकार: बड़े भागों के लिए मशीनें बड़ी और महंगी होती हैं।

गैस-असिस्टेड इंजेक्शन मोल्डिंग कैसे काम करता है

गैस बड़ी और मोटी दीवारों वाले भागों को बनाने की अनुमति देता है, ठंडा होने का समय कम करता है और उचित पैकिंग सुनिश्चित करता है। यह पारंपरिक मोल्डिंग की तुलना में सतह की फिनिशिंग, आयामिक सटीकता और भौतिक गुणों में सुधार करता है।

प्रक्रिया पैरामीटर जैसे गैस दबाव, समय और प्रवाह को सावधानीपूर्वक नियंत्रित करना महत्वपूर्ण होता है ताकि आदर्श आंतरिक संरचना और गुणवत्ता वाली भाग प्राप्त हो सके। गैस-असिस्टेड इंजेक्शन मोल्डिंग हल्के, उच्च गुणवत्ता वाले प्लास्टिक भागों को तेजी से और किफायती रूप से बनाता है। यहाँ बताया गया है कि यह कैसे काम करता है:

गरम प्लास्टिक को उच्च दबाव पर मोल्ड cavity में इंजेक्ट किया जाता है, जो 60-90% भाग के वॉल्यूम को भरता है।

जब प्लास्टिक आंशिक रूप से सख्त होकर एक बाहरी परत बना लेता है, तो इनर्ट गैस (आमतौर पर नाइट्रोजन) को इंजेक्शन नोजल के माध्यम से अभी भी गलते हुए प्लास्टिक के कोर में इंजेक्ट किया जाता है।

गैस मोल्ड में विशेष रूप से डिज़ाइन किए गए चैनलों का अनुसरण करता है ताकि वह पूरे भाग की लंबाई तक पहुँच सके।

गैस अंदर ��������������े बाहर की ओर दबाव डालता है, जिससे लचीला प्लास्टिक मोल्ड सतहों के खिलाफ धकेला जाता है।

यह कोनों को भरता है, दीवारों को पैक करता है, और प्लास्टिक के ठंडा होने के दौरान सिंक और खोखलापन खत्म करता है।

परिणामस्वरूप एक हल्का, खोखला हिस्सा बनता है जिसमें उच्च कठोरता और मोटी, समान दीवारें होती हैं।

प्लास्टिक पूरी तरह ठंडा होने के बाद मोल्ड खुलता है, और हिस्सा निकाला जाता है। शेष गैस वेंट के माध्यम से निकल जाती है।

फायदे

गैस-असिस्टेड इंजेक्शन मोल्डिंग पारंपरिक इंजेक्शन मोल्डिंग की तुलना में बड़े, जटिल इंजेक्शन मोल्डेड भागों का हल्के, तेज़ और उच्च गुणवत्ता वाले उत्पादन की सुविधा प्रदान करता है।

कम वजन: खोखले आंतरिक सेक्शन भाग के वजन को कम करते हैं, जिससे सामग्री की बचत होती है।

मोटी दीवारें: गैस दबाव मोटी दीवारों को पैक करने की अनुमति देता है, जिससे शक्ति और कठोरता बढ़ती है।

तेज़ चक्र: गैस अंदर से भाग को तेजी से ठंडा करती है, जिससे मोल्डिंग चक्र का समय कम होता है।

आयामिक सटीकता: गैस समान दबाव प्रदान करता है, जिससे विकृति कम होती है और सटीकता बढ़ती है।

बड़े भाग: गैस बड़े, मोटी दीवार वाले भागों को पूरी तरह से भरने और ठंडा करने की अनुमति देता है।

जटिल आकार: जटिल ज्यामितीय आकार और गहरे रिब्स को पैक आउट किया जाता है।

कोई सिंक मार्क नहीं: गैस दृश्य सतहों पर सिंक मार्क को रोकता है।

कम फ्लैश: कम क्लैंपिंग दबाव मोल्ड cavities के चारों ओर फ्लैश को रोकता है।

कम टूलिंग लागत: कई वेंट या साइड कोर के बिना सरल टूल डिजाइन।

संभावित दोष

शॉर्ट शॉट्स: कम इंजेक्शन दबाव या जल्दी गैस इंजेक������ के ���� ������्ड का अपूर्ण भराव।

खोखलापन/छिद्रता: प्लास्टिक के अंदर गैसों का फंसना, गलत वेंटिंग के कारण।

सिंक और दरारें: असमान भराव और गैस का प्रवेश सिंक और दरारें उत्पन्न करता है।

विकृति: अपर्याप्त पैकिंग, असमान दीवार की मोटाई या ठंडा होना विकृति का कारण बनता है।

फ्लैश: गैस रिसाव मोल्ड पार्टिंग लाइनों में अतिरिक्त प्लास्टिक को मजबूर करता है।

आयामिक भिन्नताएं: गलत प्रक्रिया सेटिंग्स मोटाई/टॉलरेंस समस्याएं उत्पन्न करती हैं।

गुणवत्ता नियंत्रण

प्रक्रिया पैरामीटर की निगरानी: इंजेक्शन दबाव, समय, तापमान, और गैस दबाव को सटीक रूप से नियंत्रित करें।

उचित वेंटिंग: सुनिश्चित करें कि वेंट स्थान और आकार सभी फंसी गैसों को निकलने दें।

मोल्ड रखरखाव: मोल्ड सतहों को साफ और उचित तापमान पर रखें।

संतुलित कूलिंग: मोल्ड सतहों को समान रूप से ठंडा करें ताकि विकृति न हो।

आयामिक निरीक्षण: महत्वपूर्ण आयामों का सत्यापन करें ताकि प्रक्रिया के विचलन पकड़ में आएं।

दृश्य निरीक्षण: डिमोल्डिंग के बाद सतही दोषों और असंगतियों की जांच करें।

विनाशकारी परीक्षण: आंतरिक रिब गठन की जांच के लिए यादृच्छिक भागों को काटें।

प्रक्रिया को नियंत्रित करना और निरीक्षण तथा परीक्षण करना संभावित दोषों को कम करने और गैस-असिस्ट प्रक्रिया से बनने वाले भागों की कुल गुणवत्ता में सुधार करने में मदद करता है।

डिजाइन विचार और दिशानिर्देश

गैस-असिस्टेड इंजेक्शन मोल्डिंग के लाभों को अधिकतम करने के लिए उचित भाग डिज़ाइन और प्रक्रिया अनुकूलन आवश्यक हैं। डिजाइन दिशानिर्देशों का पालन करने से उच्च गुणवत्ता वाले, आयामिक रूप से सटीक भाग बनते हैं। गैस-असिस्टेड इंजेक्शन मोल्डिंग के लिए कुछ महत्वपूर्ण डिजाइन विचार और द��������े� इ�� प्रकार हैं:

दीवार की मोटाई: सामान्य दीवार की मोटाई 3 मिमी से 6 मिमी होती है। समान मोटाई सुनिश्चित करने के लिए एकसमान मोटाई आदर्श होती है।

रिब्स और सपोर्ट्स: आंतरिक रिब्स और सपोर्ट्स को कठोरता और शक्ति प्रदान करने के लिए भाग में डिज़ाइन किया जाना चाहिए। सामान्य रिब की मोटाई 3-4 मिमी होती है।

गैस चैनल: गैस प्रवाह को निर्देशित करने और पूरे सेक्शन में प्रवेश करने के लिए मोल्ड में चैनल शामिल किए जाने चाहिए।

वेंटिंग: वेंट्स को डिज़ाइन किया जाना चाहिए ताकि पैकिंग के बाद फंसी हुई गैस बाहर निकल सके।

ड्राफ्ट कोण: भाग के निष्कासन को आसान बनाने के लिए आंतरिक सतहों पर पर्याप्त ड्राफ्ट कोण (>1°) जोड़े जाने चाहिए।

ज्यामिति: अत्यधिक जटिल ज्यामिति से बचें जो गैस को अंदर फंसा सकती है। सरल आकार गैस भरने में आसान होते हैं।

गेट स्थान: गेट को इस प्रकार स्थित किया जाना चाहिए कि गैस चैनल पूरे भाग के वॉल्यूम तक आसानी से पहुंच सके।

क्लैंप बल: बड़े, मोटे भाग ों को गैस दबाव का सामना करने के लिए अधिक क्लैंप बल की आवश्यकता हो सकती है।

सामग्री चयन: सेमी-क्रिस्टलाइन सामग्री जैसे नायलॉन अमॉर्फस सामग्री जैसे ABS की तुलना में बेहतर काम करती हैं।

गैस दबाव/समय: आदर्श गैस दबाव और इंजेक्शन समय को मोल्ड परीक्षणों के माध्यम से निर्धारित किया जाना चाहिए।

पारंपरिक इंजेक्शन मोल्डिंग के मुकाबले

गैस-असिस्टेड प्रक्रिया हल्के, मजबूत और बड़े भागों का उत्पादन करती है, लेकिन प्रारंभिक लागत अधिक होती है। पारंपरिक मोल्डिंग सरल और सस्ती होती है, लेकिन इससे बने भाग भारी और कमजोर होते हैं। यहाँ तुलना दी गई है:

भाग का वजन: गैस-असिस्टेड भाग ख�ख�� ������������ी हिस्सों के कारण हल्के होते हैं, जबकि पारंपरिक मोल्डिंग में प्लास्टिक ठोस होता है।

दीवार की मोटाई: गैस दबाव मोटी, अधिक समान दीवारों की अनुमति देता है, जिससे शक्ति बढ़ती है। पारंपरिक मोल्डिंग में पतली दीवार हो सकती है।

भाग का आकार: गैस प्रक्रिया 200% तक बड़े भाग बनाने की अनुमति देती है। पारंपरिक मोल्डिंग में आकार की सीमाएं होती हैं।

ठंडा होने का समय: गैस अंदर फैलने और प्लास्टिक को ठंडा करने के कारण ठंडा होना तेज़ होता है। पारंपरिक मोल्डिंग धीमी होती है।

चक्र समय: तेज ठंडा होने से गैस प्रक्रिया के चक्र समय कम होते हैं। पारंपरिक मोल्डिंग के चक्र लंबे होते हैं।

क्लैंप बल: गैस प्रक्रिया के लिए कम क्लैंप बल की जरूरत होती है क्योंकि इंजेक्शन दबाव कम होता है, जबकि पारंपरिक मोल्डिंग के लिए उच्च क्लैंप बल चाहिए।

सिंक मार्क्स: गैस प्रक्रिया में सिंक मार्क्स कम या नहीं के बराबर होते हैं। पारंपरिक मोल्डिंग में यह मार्क्स अक्सर दिखाई देते हैं।

विकृति: गैस प्रक्रिया में समान ठंडा होने और पैकिंग के कारण विकृति कम होती है। पारंपरिक मोल्डिंग में विकृति अधिक होती है।

भाग की लागत: गैस प्रक्रिया में सामग्री की बचत के कारण प्रति भाग लागत कम होती है। पारंपरिक मोल्डिंग महंगी होती है।

प्रक्रिया की लागत: गैस उपकरण महंगे होते हैं। पारंपरिक मशीनें सरल और सस्ती होती हैं।

मजबूती: गैस प्रक्रिया आमतौर पर अधिक तन्य और मुड़ने की ताकत प्रदान करती है। पारंपरिक में गुण दीवार की मोटाई पर निर्भर करते हैं।

अनुप्रयोग: गैस प्रक्रिया बड़े, संरचनात्मक और लोड-बहने वाले भागों के लिए उपयुक्त है। पारंपरिक छोटे और मध्यम आकार के भागों के लिए।

संरचनात्मक फोम मोल्डिंग के मुकाबले

गैस-असिस्टेड बेहतर दृश्य गुणवत्ता, ����ा��ि�� सटीकता, ��र आकार �्रदान करता है, जबकि संरचनात्मक फोम अधिकतम हल्केपन और छिपे हुए भागों के लिए कम लागत प्रदान करता है। तुलना इस प्रकार है:

हल्का वजन: दोनों प्रक्रियाएं खोखले, हल्के भाग बनाती हैं। गैस-असिस्टेड आमतौर पर पतली दीवारों के कारण हल्का होता है।

मजबूती: फोम मोल्डिंग में फोम के फैलने से कड़ी संरचना बनती है। गैस-असिस्टेड की मजबूती दीवार की मोटाई पर निर्भर करती है।

दीवार की मोटाई: गैस प्रक्रिया 3-6 मिमी मोटी दीवारें संभव बनाती है जबकि फोम 3 मिमी से कम मोटाई के लिए।

आयामिक स्थिरता: गैस प्रक्रिया बेहतर आयामिक स्थिरता और सहनशीलता नियंत्रण देती है। फोम प्रक्रिया अधिक अस्थिर होती है।

चक्र समय: गैस प्रक्रिया के चक्र समय आमतौर पर तेज होते हैं। फोम का ठंडा होना धीमा होता है।

भाग का आकार: गैस प्रक्रिया बड़ी भाग बनाने की अनुमति देती है, जबकि फोम छोटी और मध्यम भागों तक सीमित है।

सिंक मार्क्स: गैस प्रक्रिया में सिंक मार्क्स न्यूनतम या नहीं के बराबर होते हैं। फोम भागों में यह दोष हो सकते हैं।

प्रक्रिया की लागत: गैस प्रक्रिया के उपकरण महंगे होते हैं। फोम मोल्डिंग उपकरण सस्ते होते हैं।

सामग्री विकल्प: गैस प्रक्रिया मानक राल का उपयोग करती है। फोम को विशेष रासायनिक फोमिंग एजेंट की जरूरत होती है।

दिखावट: गैस प्रक्रिया क्लास ए सतहें बना सकती है। फोम सौंदर्यशास्त्र के लिए उपयुक्त नहीं है।

अनुप्रयोग: गैस प्रक्रिया बड़ी, संरचनात्मक, और दृश्य भागों के लिए है। फोम सरल ज्यामिति और वजन कम करने के लिए बेहतर है।

इंजेक्शन मोल्डिंग में कैसे चुनें

चुनाव के प्रमुख कारक हैं: आवश्यक भाग का आकार, दिखावट, मजबूती की जरूरतें, उत्पादन मात्रा, लागत लक्ष्य, और मोल्ड का आकार/जटिलता। गैस-असिस्टेड बड़े, उच्च गुणवत्ता व�ले ��ाग��ं के ल�ए उ��य��क्�� है जिनमें मजबूती आवश्यक है। पारंपरिक इंजेक्शन छोटे वॉल्यूम या सरल ज्यामितियों के लिए उपयुक्त है। फोम छिपे हुए भागों के वजन और लागत को कम करता है।

डिज़ाइन आवश्यकताओं और प्रतिबंधों के आधार पर सर्वश्रेष्ठ प्रक्रिया को सत्यापित करने के लिए प्रोटोटाइप और उत्पादन परीक्षण किए जाने चाहिए।

यहाँ कुछ दिशानिर्देश दिए गए हैं कि कब गैस-असिस्टेड, पारंपरिक, या संरचनात्मक फोम मोल्डिंग चुनना चाहिए:

गैस-असिस्टेड इंजेक्शन मोल्डिंग के लिए उपयुक्त:

बड़े, जटिल, मोटी दीवार वाले प्लास्टिक भाग

जहाँ मजबूती और कठोरता महत्वपूर्ण हो

चक्र समय कम करना

सिंक मार्क्स और विकृति कम करना

ऐसे अनुप्रयोग जहाँ दिखावट महत्वपूर्ण हो

पारंपरिक इंजेक्शन मोल्डिंग के लिए उपयुक्त:

छोटे से मध्यम आकार के प्लास्टिक भाग

पतली दीवारें

सरल ज्यामितियां

छोटी उत्पादन रन

कम प्रारंभिक निवेश

संरचनात्मक फोम मोल्डिंग के लिए उपयुक्त:

वजन को अधिकतम रूप से कम करना

सरल, रिब वाले ज्यामितियां

छिपे हुए आंतरिक/संरचनात्मक भाग

न्यूनतम सामग्री उपयोग

कम लागत प्रति भाग

उच्च उत्पादन मात्रा

इंजेक्शन मोल्डिंग के लिए न्यूवे क्यों चुनें

“हमने दस से अधिक वर्षों से अपनी सभी इंजेक्शन मोल्डेड पार्ट्स के लिए न्यूवे पर भरोसा किया है। उनकी विशेषज्ञता और जवाबदेही हमें हमेशा प्रभावित करती है। घटक हमेशा समय पर और प्रतिस्पर्धी कीमत पर पहुंचाए जाते हैं। मैं इंजेक्शन मोल्डिंग पार्टनर की तलाश में किसी को भी न्यूवे की सलाह दूंगा।” – जॉन स्मिथ, वोक्सवैगन मैन्युफैक्चरिंग।