PPO प्लास्टिक इंजेक्शन मोल्डिंग: जानने योग्य महत्वपूर्ण बातें

पॉलीफिनाइलीन ऑक्साइड (PPO) एक उच्च-प्रदर्शन इंजीनियरिंग थर्मोप्लास्टिक है, जो अपनी उत्कृष्ट आयामिक स्थिरता, ऊष्मा-प्रतिरोध और विद्युत इन्सुलेटिंग गुणों के लिए प्रसिद्ध है। प्लास्टिक इंजेक्शन मोल्डिंग में, PPO अपनी क्षमता के कारण अलग पहचान रखता है—यह ऑटोमोटिव, इलेक्ट्रॉनिक्स और चिकित्सा उपकरणों सहित विभिन्न उद्योगों में उन्नत अनुप्रयोगों की कड़ी मांगों को पूरा कर सकता है। हालाँकि, PPO को प्रभावी ढंग से मोल्ड करने के लिए इसकी विशिष्ट विशेषताओं और विशिष्ट प्रोसेसिंग आवश्यकताओं की गहरी समझ आवश्यक है।

यह ब्लॉग पोस्ट आपको PPO प्लास्टिक इंजेक्शन मोल्डिंग के आवश्यक विचारों के माध्यम से मार्गदर्शन करने के लिए तैयार किया गया है। हम PPO की सामग्री गुणों, औद्योगिक उपयोग के लिए इसके लाभों, और महत्वपूर्ण मोल्डिंग पैरामीटरों पर चर्चा करेंगे जिन्हें इस बहुमुखी पॉलिमर की पूर्ण क्षमता प्राप्त करने के लिए नियंत्रित करना आवश्यक है। चाहे आप अनुभवी निर्माता हों या PPO का उपयोग करने में नए हों, यह लेख आपको इंजेक्शन मोल्डिंग प्रक्रियाओं को अनुकूलित करने और PPO के साथ उच्च-गुणवत्ता वाले परिणाम प्राप्त करने के लिए आवश्यक ज्ञान प्रदान करेगा।

PPO प्लास्टिक को समझना

पॉलीफिनाइलीन ऑक्साइड (PPO) एक ऐसा थर्मोप्लास्टिक है जिसकी विशिष्ट विशेषताएँ इसे उच्च-डिमांड अनुप्रयोगों में अत्यधिक मूल्यवान बनाती हैं। इंजेक्शन मोल्डिंग मे�������������� PPO का प्रभावी उपयोग करने के लिए इसके अद्वितीय रासायनिक और भौतिक गुणों तथा औद्योगिक अनुप्रयोगों में इसके लाभों को समझना आवश्यक है। इस अनुभाग में हम इन्हीं पहलुओं को विस्तार से समझेंगे।

रासायनिक और भौतिक गुण

उच्च गलनांक: PPO का गलनांक कई अन्य थर्मोप्लास्टिक्स से अधिक होता है, जिससे यह उच्च-तापमान अनुप्रयोगों में उत्कृष्ट प्रदर्शन करता है।

कम नमी-अवशोषण: PPO बहुत कम नमी सोखता है, अतः बदलती पर्यावरणीय परिस्थितियों में भी आयामिक स्थिरता आवश्यक होने पर यह आदर्श है।

उत्कृष्ट आयामिक स्थिरता: PPO की अंतर्निहित कठोरता और स्थिरता यांत्रिक तनाव या तापीय संपर्क में भी पार्ट्स का आकार/आयाम बनाए रखती है।

उच्च ऊष्मा-प्रतिरोध: PPO लगातार ऊष्मा के संपर्क को सहन कर सकता है, इसलिए इलेक्ट्रॉनिक और ऑटोमोटिव उद्योगों के ऊष्मा-स्रोतों के पास स्थित घटकों के लिए उपयुक्त है।

PPO के उपयोग के लाभ

उत्कृष्ट यांत्रिक गुण: PPO अपनी उच्च मजबूती और इम्पैक्ट-प्रतिरोध के लिए जाना जाता है, जो टिकाऊ और दीर्घायु पार्ट्स के लिए आवश्यक है।

विद्युत इन्सुलेटिंग गुण: बेहतर इन्सुलेशन क्षमता के कारण PPO का उपयोग कनेक्टर्स और घरेलू उपकरणों के हिस्सों जैसे विद्युत/इलेक्ट्रॉनिक अनुप्रयोगों में व्यापक है।

विस्तृत रसायन-प्रतिरोध: PPO अम्ल, क्षार और डिटर्जेंट सहित अनेक रसायनों के प्रति प्रतिरोधी है, इसलिए केमिकल-प्रोसेसिंग वाले परिवेश में उपयोगी है।

सौंदर्य और फिनिश: कार्यात्मक लाभों के अलावा PPO स्मूद सतह फिनिश देता है, जो दिखने में आकर्षक है और दृश्यमान घटकों में पोस्ट-प्रोसेसिंग की आवश्यकता को कम कर सकता है।

मोल्डिंग-पूर्व विच����

PPO ���� साथ �ंजेक्शन मोल्डिंग शुरू करने से पहले कई महत्वपूर्ण कारकों को संबोधित करना आवश्यक है ताकि अंतिम उत्पादों की गुणवत्ता और दक्षता सुनिश्चित हो सके। सामग्री का सही हैंडलिंग/तैयारी और उपकरणों का उपयुक्त कॉन्फ़िगरेशन मोल्डिंग के परिणामों को निर्णायक रूप से प्रभावित करते हैं।

सामग्री हैंडलिंग और तैयारी

PPO को सुखाना: कम नमी-अवशोषण के बावजूद प्रोसेसिंग से पहले PPO का अच्छी तरह ड्राई होना आवश्यक है, अन्यथा स्प्ले या भंगुरता जैसे दोष आ सकते हैं। आम तौर पर 120°C के आस-पास डीह्यूमिडिफाइड ड्रायर में 3–4 घंटे सुखाने की सिफारिश की जाती है।

सामग्री भंडारण: PPO को ठंडी, सूखी जगह पर सीधे सूर्यप्रकाश/नमी से दूर रखें। उचित भंडारण से गुण स्थिर रहते हैं और मोल्डिंग के दौरान वैरिएबिलिटी घटती है।

हैंडलिंग सावधानियाँ: अन्य पदार्थों/कणों से संदूषण से बचें—यह रूप-रंग और अखंडता को प्रभावित कर सकता है। PPO के लिए समर्पित उपकरण/कंटेनरों का उपयोग करें।

उपकरण आवश्यकताएँ

मशीन कैलिब्रेशन: PPO के लिए आवश्यक उच्च तापमान पर विश्वसनीय संचालन हेतु इंजेक्शन मशीन का कैलिब्रेट/टेस्ट होना चाहिए, ताकि मेल्ट ठीक से हो और डिग्रेडेशन न हो।

टूलिंग सामग्री: PPO की उच्च प्रोसेसिंग-टेम्परेचर के कारण मोल्ड/टूलिंग ऐसे पदार्थों के हों जो विकृत/घिसें नहीं—आम तौर पर टूल स्टील या उच्च थर्मल-कंडक्टिविटी वाले ऐल्यूमिनियम।

जंग-प्रतिरोध: पिघले PPO के संपर्क में आने वाले मशीन भागों के लिए जंग-प्रतिरोधी सामग्री उपयोग करें, जिससे उपकरण आयु बढ़े और गुणवत्ता स्थिर रहे।

मशीन सेटिंग्स का अनुकूलन

इंजेक्शन ����ड ��र प्रेशर: PPO के गुणों के कारण मोल्ड को प्रभावी रूप से भरने और वांछित गुणवत्ता पाने हेतु स्पीड/प्रेशर पर सटीक नियंत्रण आवश्यक है—इन्हें पार्ट डिज़ाइन/मोल्ड लक्षणों अनुसार सेट करें।

तापमान प्रोफ़ाइल: बैरल, नोज़ल और मोल्ड के लिए सही ताप-प्रोफ़ाइल अनिवार्य है—मेल्ट इतना उच्च हो कि फ्लो स्मूद रहे, पर इतना नहीं कि थर्मल डिग्रेडेशन हो।

PPO पार्ट्स के लिए डिज़ाइन संबंधी विचार

PPO की सामग्री-विशेषताओं और डिज़ाइन-फीचर्स की परस्पर क्रिया को ध्यान में रखते हुए इंजेक्शन मोल्डिंग हेतु पार्ट्स डिज़ाइन करने चाहिए। सर्वोत्तम कार्यक्षमता और निर्माण-योग्यता हेतु PPO-विशिष्ट दिशानिर्देश अपनाना महत्वपूर्ण है।

दीवार मोटाई (Wall Thickness)

एकरूपता: वॉर्पिंग, सिंक-मार्क्स और असमान कूलिंग जैसे मुद्दों को घटाने हेतु दीवार मोटाई समान रखें। PPO पार्ट्स में समान मोटाई फ्लो और कूलिंग को संतुलित करती है।

अनुकूल मोटाई: हालाँकि PPO पतले सेक्शन भी भर सकता है, सामान्यतः 1.5–3.0 मिमी की मोटाई शक्ति और मैटेरियल-दक्षता का अच्छा संतुलन देती है (पार्ट के आकार/जटिलता पर निर्भर)।

गेट स्थान और आकार

रणनीतिक प्लेसमेंट: गेट को ऐसे रखें कि कैविटी समान रूप से भरे—अक्सर सबसे मोटे भाग या सममिति-केंद्र के पास—ताकि प्रेशर ड्रॉप कम हो और कूलिंग/श्रिंकेज अधिक समान हों।

उचित साइजिंग: बहुत छोटा गेट उच्च शियर/डिग्रेडेशन का कारण बन सकता है, बहुत बड़ा गेट सौंदर्य/डे-गेटिंग कार्य बढ़ा सकता है—संतुलित आकार चुनना आवश्यक है।

रिब डिज़ाइन

रिब द्वारा सपोर्ट: दीवार मोटाई बढ़ाए बिना कठोरता �ढ���� ��े लिए ��� ����योग करें। रिब-मोटाई आस-पास की दीवार का लगभग 0.5–0.7 रखें ताकि सिंक-मार्क्स न आएँ।

स्थापन और स्पेसिंग: रिब्स को समरूप अंतराल पर रखें और दीवार/अन्य रिब्स से जोड़ें—इससे फ्लो सुधरता है और तनाव- एकाग्रता घटती है।

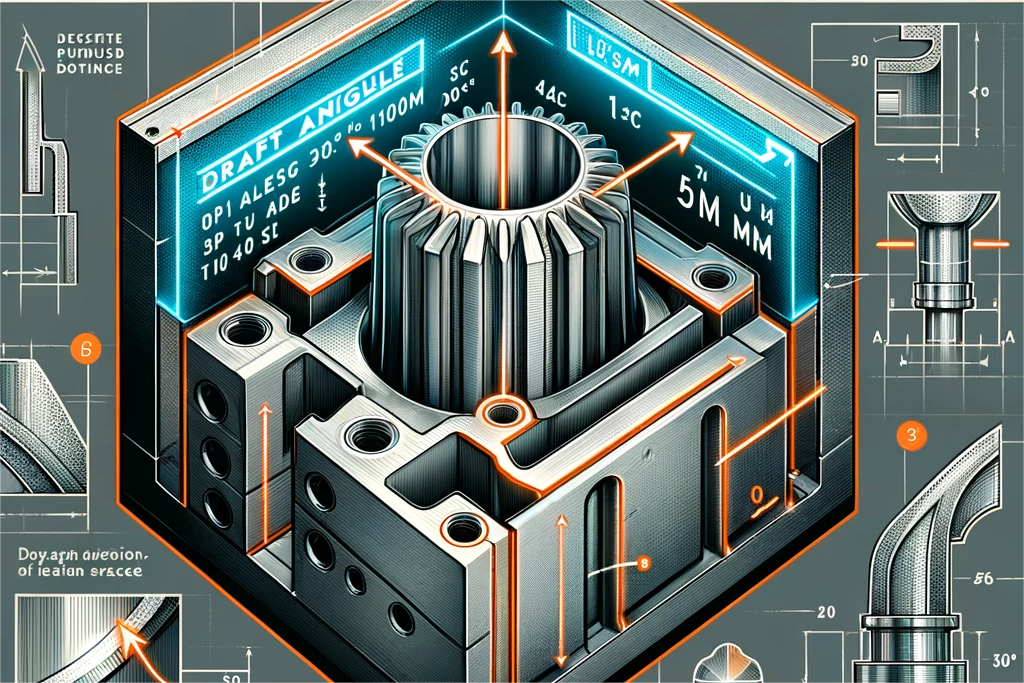

ड्राफ्ट एंगल

ईजेक्शन में आसानी: मोल्ड से पार्ट निकालने में आसानी हेतु वर्टिकल सतहों पर सामान्यतः 1–2° ड्राफ्ट (गहराई/जटिलता पर निर्भर) रखें।

सौंदर्य विचार: ड्राफ्ट का दृश्य प्रभाव न्यूनतम रहे, इसके लिए रणनीतिक प्लेसमेंट करें ताकि रूप-रंग पर असर न पड़े।

सतह टेक्स्चर और फिनिश

टेक्स्चरिंग: ग्रिप/एस्थेटिक्स के लिए विभिन्न टेक्स्चर संभव हैं, पर उनकी गहराई/जटिलता नियंत्रित रखें ताकि अंडर-फिल या डी-मोल्डिंग में कठिनाई न हो।

फिनिशिंग प्रक्रियाएँ: उच्च-गुणवत्ता फिनिश हेतु सैंडिंग, पेंटिंग या प्लेटिंग जैसी पोस्ट-प्रोसेसिंग पर विचार करें—डिज़ाइन चरण में ही उनकी अनुकूलता सुनिश्चित करें।

इन डिज़ाइन विचारों को अपनाकर PPO की विशिष्ट खूबियों का अधिकतम लाभ उठाया जा सकता है—निर्माण-प्रक्रिया सुगम होती है और अंतिम उत्पाद की गुणवत्ता/प्रदर्शन बेहतर होते हैं।

PPO के साथ सामान्य मोल्डिंग चुनौतियाँ

PPO अनेक लाभ देता है, फिर भी इसके साथ काम करते समय कुछ विशिष्ट चुनौतियाँ सामने आती हैं। इनका पूर्वज्ञान और रणनीतिक समाधान मोल्डिंग-परिणामों तथा उत्पाद-गुणवत्ता को उल्लेखनीय रूप से सुधारते हैं।

वॉर्पेज और श्रिंकेज

कारण: ����म��न कूलिंग, ग��त प्रोसेसिंग पैरामीटर या अनुपयुक्त पार्ट-डिज़ाइन से वॉर्पिंग/श्रिंकेज होते हैं—आयामिक शुद्धता और सौंदर्य प्रभावित होते हैं।

समाधान: डिज़ाइन में यूनिफॉर्म वॉल-थिकनेस रखें, मोल्ड तापमान-नियंत्रण अनुकूलित करें, कूलिंग रेट और मोल्ड में ताप-समानता सुधारें; आवश्यक हो तो कूलिंग चैनल बढ़ाएँ/पुनः व्यवस्थित करें।

सतह अपूर्णताएँ

कारण: स्प्ले, ब्लश या बर्न-मार्क्स जैसी खामियाँ—गलत हैंडलिंग, अधिक नमी, उच्च इंजेक्शन स्पीड या अत्यधिक मेल्ट टेम्परेचर से।

समाधान:

स्प्ले: प्रोसेसिंग से पहले PPO को अच्छी तरह ड्राई करें; बैक-प्रेशर/स्पीड अनुकूलित करें ताकि एयर-एंट्रैपमेंट न हो।

ब्लश: मोल्ड तापमान समायोजित करें और पर्याप्त कूलिंग सुनिश्चित करें, ताकि सतह ओवरहीट न हो।

बर्न-मार्क्स: मेल्ट/मोल्ड टेम्परेचर तथा इंजेक्शन स्पीड घटाएँ ताकि थर्मल डिग्रेडेशन न हो।

मोल्ड में चिपकना

कारण: अपर्याप्त ड्राफ्ट या ईजेक्शन- सिस्टम डिज़ाइन के कारण पार्ट मोल्ड में अटक सकता है।

समाधान: ड्राफ्ट एंगल पर्याप्त रखें, मोल्ड सतह पॉलिश करें/मोल्ड-रिलीज़ एजेंट का उपयुक्त उपयोग करें; ईजेक्टर पिन की संख्या/स्थान अनुकूलित करें।

आणविक डिग्रेडेशन

कारण: लंबे समय तक अत्यधिक ताप के संपर्क से PPO का डिग्रेडेशन हो सकता है।

समाधान: विशेषकर मेल्ट टेम्परेचर पर कड़ी निगरानी रखें—स्वीकार्य सीमा के निचले सिरे पर चलें; साइकल-टाइम अनुकूलित कर ऊष्मा-संपर्क समय घटाएँ।

क्रैकिंग समस्या

कारण: PPO पर तनाव या मोल्डिंग �े ��ौ��ान मिनरल ���, कीटोन और एस्टर सॉल्वेंट्स के संपर्क में आने पर क्रैकिंग हो सकती है। ऑर्गेनिक सॉल्वेंट्स के संदर्भ में, PPO अम्ल/क्षार/डिटर्जेंट से प्रभावित नहीं होता, पर मिनरल ऑयल, कीटोन और एस्टर तनाव-क्रैकिंग पैदा करते हैं। इसके अतिरिक्त ऐलीफैटिक हाइड्रोकार्बन, हैलोजेनेटेड ऐलीफैटिक हाइड्रोकार्बन और एरोमैटिक हाइड्रोकार्बन जैसे सॉल्वेंट्स PPO को घोल/पिघला सकते हैं।

समाधान:

1. PPO सामग्री की तैयारी के दौरान मिनरल ऑयल, कीटोन और एस्टर सॉल्वेंट्स से संदूषण सख्ती से रोकें।

2. मोल्ड में मौजूद मिनरल ऑयल/कीटोन/एस्टर अवशेषों को अच्छी तरह साफ करें; मोल्ड ताप-नियंत्रण के लिए ऑयल टेम्परेचर मशीन के बजाय वाटर-टेम्परेचर मशीन का उपयोग करें।

3. मोल्डिंग के बाद PPO पार्ट्स को मिनरल ऑयल, कीटोन और एस्टर सॉल्वेंट्स के संपर्क से बचाएँ।

पोस्ट-मोल्डिंग ऑपरेशन

इंजेक्शन मोल्डिंग के बाद PPO पार्ट्स को वांछित कार्यात्मक/सौंदर्य मानकों तक पहुँचाने के लिए विभिन्न पोस्ट-प्रोसेसिंग ऑपरेशन्स की आवश्यकता पड़ती है—ये असेंबली या एंड-यूज़ से पहले अनिवार्य हो सकते हैं।

ट्रिमिंग और फिनिशिंग

तकनीकें: ईजेक्शन के बाद फ्लैश/स्प्रू/रनर जैसी अतिरिक्त सामग्री को हटाना होता है—हैंड टूल्स से मैन्युअल ट्रिमिंग, CNC-ट्रिमिंग या लेज़र कटिंग से सटीक नियंत्रण मिलता है और पार्ट्स सुरक्षित रहते हैं।

फिनिशिंग प्रक्रियाएँ: सतह रूप-सुधार/गुण-वृद्धि के लिए सैंडिंग, पॉलिशिंग, पेंटिंग या प्लेटिंग अपनाएँ। सैंडिंग/पॉलिशिंग सूक्ष्म खामियाँ दूर करती हैं और पेंट/प्लेटिंग के लिए सतह तैयार करती हैं।

असेंबली संबंधी विचार

एडहेसिव बॉन्डिंग: PPO को एपॉक्सी/सा�नो�क्�िल�ट �������� एडहेसिव से प्रभावी रूप से जोड़ा जा सकता है—मजबूत बॉन्ड हेतु सतह की सफाई और हल्की खुरदराहट सहायक है।

अल्ट्रासोनिक वेल्डिंग: यह विधि संदूषक जोड़े बिना और उच्च थर्मल तनाव दिए बिना मजबूत वेल्ड बनाती है—समय/प्रेशर/एम्प्लिट्यूड को सामग्री/डिज़ाइन अनुसार फाइन-ट्यून करें।

मैकेनिकल फास्टनिंग: स्क्रू/रिवेट आदि सामान्य हैं—डिसअसेंबली आवश्यक होने पर उपयोगी। सहन-क्षेत्रों को रिइन्फोर्स करें और टॉलरेंस सही रखें ताकि क्रैकिंग/विकृति न हो।

गुणवत्ता नियंत्रण

निरीक्षण: विज़ुअल चेक, गेज/ CMM से आयाम-निरीक्षण और फंक्शनल टेस्ट—ताकि सभी पार्ट्स स्पेसिफिकेशंस पर खरे उतरें।

परीक्षण: क्रिटिकल अनुप्रयोगों हेतु तनाव-परीक्षण, हीट-रेज़िस्टेंस या इलेक्ट्रिकल टेस्टिंग आवश्यक हो सकती है।

पैकेजिंग और हैंडलिंग

सुरक्षित पैकेजिंग: भंडारण/परिवहन के दौरान पार्ट्स की सुरक्षा के लिए एंटी-स्टैटिक/नमी-रोधी पैकेजिंग अपनाएँ; जटिल/नाज़ुक आकारों हेतु कस्टम पैकेजिंग पर विचार करें।

हैंडलिंग दिशानिर्देश: स्क्रैच/डेंट आदि से बचाव हेतु स्पष्ट दिशानिर्देश बनाएँ और स्टाफ को प्रशिक्षित करें।

PPO इंजेक्शन मोल्डिंग—केस स्टडीज़

वास्तविक अनुप्रयोगों/सफलताओं का अध्ययन विभिन्न उद्योगों में PPO इंजेक्शन मोल्डिंग की व्यावहारिक चुनौतियाँ और नवाचारी समाधान समझने में सहायक है।

केस स्टडी 1: ऑटोमोटिव उद्योग

पृष्ठभूमि: एक अग्रणी वाहन निर्माता को इंजन-कम्पार्टमेंट में उच्च ताप/रसायनों को सहने वाले उच्च-प्रदर्शन घटक चाहिए थे।

चुनौती: चर�� परिस्थितियों �े� स��रच��ा��्मक अखंडता/आयामिक स्थिरता बनाए रखना और वजन न बढ़ाना।

समाधान: उच्च ऊष्मा-प्रतिरोध और यांत्रिक गुणों के कारण PPO चुना गया; उच्च गलनांक के अनुरूप प्रोसेसिंग पैरामीटर समायोजित कर स्मूद फ्लो/पूर्ण कैविटी-फिलिंग सुनिश्चित की।

परिणाम: पार्ट्स ने प्रदर्शन मानदंड पूरे किए, वजन घटा—ईंधन-कुशलता/उत्सर्जन में सुधार; PPO का उपयोग अन्य घटकों में भी बढ़ा।

केस स्टडी 2: कंज्यूमर इलेक्ट्रॉनिक्स

पृष्ठभूमि: एक कंपनी को टिकाऊ, सौंदर्यपूर्ण और विद्युत-इन्सुलेटिव प्रीमियम गैजेट एनक्लोज़र चाहिए थे।

चुनौती: उच्च-गुणवत्ता फिनिश के साथ पहनाव-प्रतिरोध।

समाधान: PPO चुना गया; वॉर्पिंग/सतह दोष रोकने हेतु मोल्ड डिज़ाइन पर विशेष ध्यान दिया गया—दृश्यमान पार्ट्स के लिए उच्च-गुणवत्ता फिनिश प्राप्त हुई।

परिणाम: टिकाऊ, कार्यात्मक और आकर्षक फिनिश वाले एनक्लोज़र—उच्च-स्तरीय बाज़ारों में PPO का महत्व स्पष्ट हुआ।

केस स्टडी 3: चिकित्सा उपकरण

पृष्ठभूमि: एक निर्माता को बार-बार स्टरलाइज़ेशन सहने वाले बायोकम्पैटिबल घटक चाहिए थे।

चुनौती: उच्च ताप/कठोर रसायनों के बाद भी आयाम/संरचना स्थिर रखना।

समाधान: रासायनिक-प्रतिरोध और थर्मल-स्थिरता के कारण PPO चुना; तापमान-नियंत्रण/कूलिंग-टाइम पर सूक्ष्म नियंत्रण हेतु पैरामीटर फाइन-ट्यून किए गए।

परिणाम: घटक कई स्टरलाइज़ेशन चक्रों में स्थिर रहे—सुरक्षा/प्रदर्शन कायम; स्वास्थ्य-सेवा में PPO का उपयोग बढ़ा।

PPO प्लास्टिक इंजेक्शन मोल्डिंग—हम क्या कर सकते हैं

PPO इंजेक्शन मोल्डिंग विभिन्न उद्योगों में नवा�ार ��र प्रदर्शन-�ृ�्ध� के अनेक अवसर प्रदान करता है।

उच्च-प्रदर्शन घटक निर्माण

ऑटोमोटिव: अंडर-हूड पार्ट्स जैसे उच्च ऊष्मा/आयाम-स्थिरता वाले घटक—कम वजन से फ्यूल-एफिशिएंसी/उत्सर्जन में सुधार।

इलेक्ट्रॉनिक्स: कनेक्टर्स/एनक्लोज़र जहाँ इन्सुलेशन/हीट-रेज़िस्टेंस आवश्यक—PPO की टिकाऊपन/एस्थेटिक्स दृश्यमान पार्ट्स हेतु उपयुक्त।

चिकित्सा उपकरण: बायोकम्पैटिबल, स्टरलाइज़ेशन-रेज़िस्टेंट पार्ट्स—उच्च ताप/रसायनों में भी अखंडता बनी रहती है।

2. डिज़ाइन लचीलापन

PPO की फ्लो-क्षमता से जटिल ज्यामिति/सूक्ष्म विवरण संभव; कम श्रिंकेज/उच्च आयाम-स्थिरता से वॉर्पिंग घटती है।

मोल्डिंग के दौरान कलरिंग से अतिरिक्त पेंटिंग बिना आकर्षक डिज़ाइन बनते हैं।

3. सततता समाधान

दीर्घायु/टिकाऊ PPO से रिप्लेसमेंट की आवश्यकता घटती है—अपशिष्ट कम होता है।

PPO रीसाइक्लिंग की संभावनाएँ—रासायनिक रीसाइक्लिंग में प्रगति से जीवन-चक्र प्रबंधन बेहतर हो सकता है।

4. मोल्डिंग चुनौतियों पर काबू

ताप-सेटिंग, कूलिंग-टाइम और मैटेरियल-हैंडलिंग का अनुकूलन कर वॉर्पिंग/श्रिंकेज/सतह दोष घटाएँ।

PPO-विशिष्ट उच्च ताप/जंग-प्रतिरोध को ध्यान में रखकर विशेष टूलिंग/उपकरण विकसित करें—मोल्ड-आयु/पार्ट-गुणवत्ता बढ़ती है।

5. कस्टमाइज़ेशन और नवाचार

ऑटोमोटिव/कंज्यूमर उत्पादों में PPO की बहुमुखी प्रतिभा से कस्टम, उच्च-गुणवत्ता पार्ट्स संभव।

कम्पोज़िट/ब्लेंड्स विकसित कर उद्योग-विशिष्ट आवश्यकताएँ पूरी करें।

6. लागत-प्रभावी विनिर्माण

हाई-वॉल्यूम उत्पादन में PPO इंजेक्शन मोल्डिंग से प्रति-यूनिट लागत/लीड-टाइम घटते हैं; उन्नत तकनीकों से सामग्री/ऊर्जा ��प����यय कम।

7. स�ग�र ��ुण��त्त�� आश्वासन

कठोर परीक्षण/क्वालिटी-कंट्रोल प्रोटोकॉल—आयामिक सटीकता, प्रतिरोधकता और विभिन्न पर्यावरणीय स्थितियों में प्रदर्शन सुनिश्चित करें।