मेटल इंजेक्शन मोल्डिंग (MIM) बनाम इन्वेस्टमेंट कास्टिंग तुलना

धातु इंजेक्शन मोल्डिंग (MIM) और निवेश कास्टिंग दो अलग-अलग निर्माण प्रक्रियाएं हैं, जो धातु के भागों को बनाने के लिए उपयोग की जाती हैं, प्रत्येक के फायदे और सीमाएं हैं।

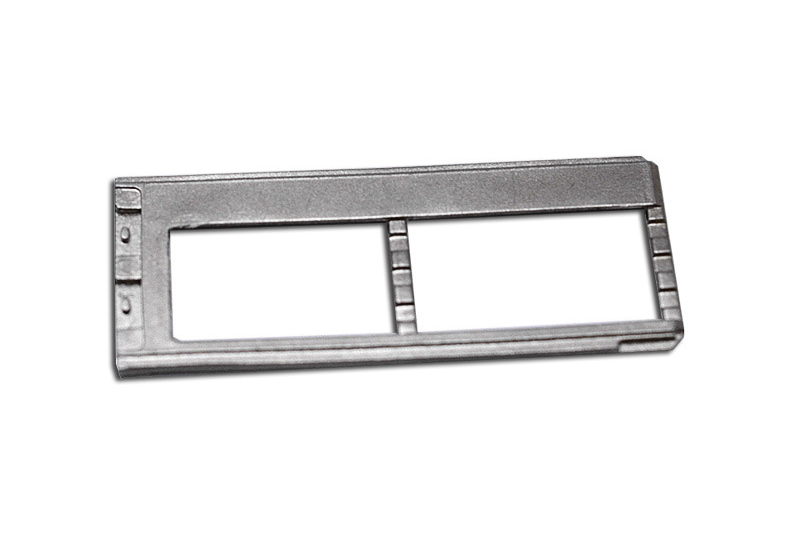

धातु इंजेक्शन मोल्डिंग प्रक्रिया

धातु इंजेक्शन मोल्डिंग (MIM) एक निर्माण प्रक्रिया है जो प्लास्टिक इंजेक्शन मोल्डिंग की बहुमुखी प्रतिभा को धातु की सामग्री की मजबूती और गुणों के साथ जोड़ती है। महीन धातु के पाउडर को एक बाइंडिंग एजेंट के साथ मिलाकर एक फीडस्टॉक तैयार किया जाता है, जिसे फिर मोल्ड में इंजेक्ट किया जाता है ताकि जटिल और सटीक धातु के हिस्से बनाए जा सकें। मोल्डिंग के बाद, हिस्से बाइंडर को हटाने और सिन्टरिंग प्रक्रियाओं से गुजरते हैं ताकि बाइंडर को हटाया जा सके और धातु के कणों को जोड़ा जा सके, जिसके परिणामस्वरूप उच्च गुणवत्ता वाले, निकट-नेट-आकार धातु के घटक मिलते हैं, जिनकी यांत्रिक गुण उत्कृष्ट होते हैं।

MIM को जटिल ज्यामितियों का उत्पादन करने की क्षमता के लिए मूल्यांकित किया जाता है और यह विभिन्न उद्योगों में व्यापक रूप से उपयोग किया जाता है, जिनमें ऑटोमोटिव, एयरोस्पेस, स्वास्थ्य देखभाल और इलेक्ट्रॉनिक्स शामिल हैं। MIM प्रक्रिया का मुख्य उपयोग छोटे और जटिल हिस्सों के निर्माण के लिए किया जाता है।

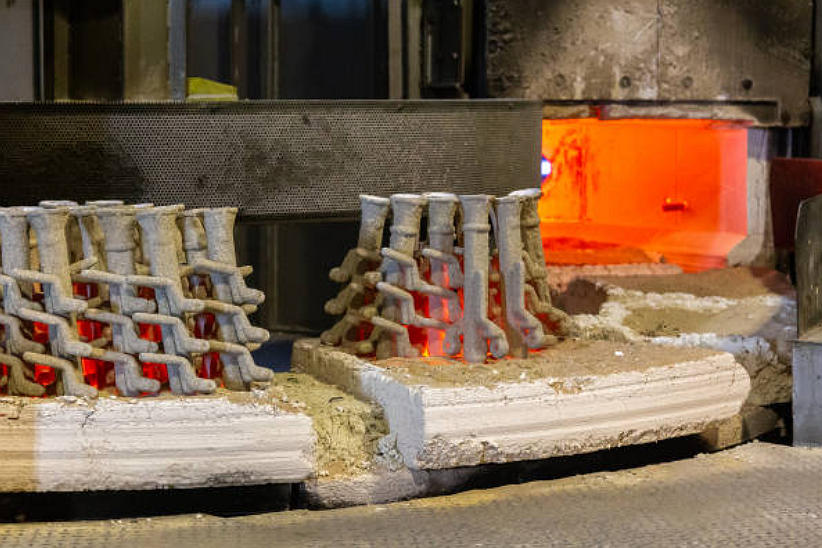

निवेश कास्टिंग प्रक्रिया

निवेश कास्टिंग, जिसे प्रिसिजन कास्टिंग या लॉस्ट वैक्स कास्टिंग के नाम से भी जाना जाता है, एक निर्माण प्रक्रिया है जिसमें श्वास या रेजिन पैटर्न को एक सिरेमिक खोल से कोट किया जाता है। फिर इस खोल को गर्म किया जाता है ताकि श्वास को हटाया जा सके, और इसके बाद एक कैविटी छोड़ दी जाती है। जब खोल हटा दिया जाता है, तो पिघला हुआ धातु उस कैविटी में डाला जाता है, जिससे जटिल और सटीक धातु के हिस्से बनाए जाते हैं।

निवेश कास्टिंग को इसकी क्षमता के लिए पसंद किया जाता है कि यह अत्यधिक विस्तृत और जटिल घटक उत्पन्न कर सकता है, जो अक्सर उत्कृष्ट सतह समाप्ति के साथ होते हैं, जिससे यह एयरोस्पेस, ऑटोमोटिव और कला उद्योगों के लिए एक पसंदीदा विकल्प बनता है। निवेश कास्टिंग प्रक्रिया का मुख्य उपयोग छोटे-मध्यम और जटिल हिस्सों के निर्माण के लिए किया जाता है।

सामग्री की तुलना

MIM विभिन्न सामग्रियों का समर्थन करता है, जिसमें कठोर धातुएं, चुंबकीय मिश्रधातुएं, और उच्च गलनांक वाली धातुएं जैसे कोबाल्ट मिश्रधातुएं और टंगस्टन मिश्रधातुएं.

निवेश कास्टिंग मुख्य रूप से धातुओं और मिश्रधातुओं के लिए उपयोग की जाती है जिनका गलनांक कम होता है, जिससे सामग्री के विकल्प सीमित होते हैं, जैसे तांबे की मिश्रधातुएं, एल्युमिनियम मिश्रधातुएं, और स्टेनलेस स्टील।

धातु इंजेक्शन मोल्डिंग सामग्री | निवेश कास्टिंग सामग्री |

जटिलता और सहनशीलता

MIM जटिल और बारीक विवरण वाली भागों को बनाने में उत्कृष्ट है। यह अंडरकट्स, पतली दीवारों और जटिल ज्यामितियों जैसी विशेषताओं वाले भागों को बनाने की अनुमति देता है, जो अन्य निर्माण विधियों से प्राप्त करना मुश्किल होता है। MIM तंग सहनशीलता प्राप्त कर सकता है, जो सामान्यतः ±0.05 मिमी (±0.002 इंच) या इससे भी कम होता है, जिससे यह उच्च-परिशुद्धता घटकों के लिए उपयुक्त होता है।

निवेश कास्टिंग भी जटिल आकारों को उच्च सतह समाप्ति के साथ उत्पन्न करने में सक्षम है। यह उन भागों के लिए उपयुक्त है जिनमें जटिल विवरण, घुमावदार सतहें और पतली खंड होते हैं। निवेश कास्टिंग तंग सहनशीलता प्राप्त कर सकता है, सामान्यतः ±0.5 मिमी (±0.02 इंच) के भीतर, हालांकि अत्यधिक तंग सहनशीलता प्राप्त करने के लिए अतिरिक्त मशीनिंग की आवश्यकता हो सकती है।

जटिलता और सहनशीलता के मामले में, MIM प्रक्रिया श्रेष्ठ है। दोनों प्रक्रियाएं उच्च जटिलता वाले उत्पाद प्राप्त कर सकती हैं, लेकिन MIM भाग अधिक सटीक होते हैं।

लागत और उत्पादन मात्रा

सामग्री लागत:

धातु इंजेक्शन मोल्डिंग में महीन धातु के पाउडर का उपयोग किया जाता है जिसे बाइंडर के साथ मिलाया जाता है। धातु के पाउडर की लागत सामग्री के चयन पर निर्भर करती है, जो कि अपेक्षाकृत उच्च हो सकती है। उदाहरण के लिए, MIM स्टेनलेस स्टील पाउडर की कीमत लगभग 10 USD/Kg होती है। हालांकि, निवेश कास्टिंग में उपयोग होने वाली स्टेनलेस स्टील की मात्रा लगभग 3 USD/Kg होती है। निवेश कास्टिंग सामान्यतः थोक सामग्री का उपयोग करती है, और इसकी लागत सामान्यतः MIM से कम होती है।

औजार लागत:

एमआईएम महंगे औजारों की आवश्यकता होती है, जिसमें इंजेक्शन और आकारण मोल्ड शामिल होते हैं, जो प्रारंभिक सेटअप लागतों पर महत्वपूर्ण प्रभाव डाल सकते हैं। हालांकि, MIM की प्रारंभिक मोल्ड लागत अधिक होती है, लेकिन इसके मोल्ड का जीवन लंबा होता है, जो 50K शॉट्स तक हो सकता है। बड़े पैमाने पर उत्पादन के लिए, यह एक अच्छा सौदा है।

निवेश कास्टिंग की प्रारंभिक मोल्ड लागत MIM से कम होती है, विशेष रूप से अधिक सतही और छोटे घ�कों के लिए। इस बिंदु पर, निवेश कास्टिंग कम से कम प्रारंभिक लागतों के साथ छोटे से मध्यम उत्पादन के लिए अधिक किफायती होती है।

श्रम लागत:

MIM में कई चरण होते हैं, जिनमें मिश्रण, इंजेक्शन मोल्डिंग, बाइंडर को हटाना, और तिल्बीदन शामिल होते हैं। इस जटिलता के कारण श्रम लागत अधिक हो सकती है। हालांकि, MIM निर्माता स्वचालित या अर्ध-स्वचालित MIM भागों उत्पादन लाइनों को श्रम लागत कम करने के लिए सुसज्जित कर सकते हैं। निवेश कास्टिंग के चरण अपेक्षाकृत सरल होते हैं और मुख्य रूप से मैन्युअल संचालन पर निर्भर करते हैं। अनुभवी ऑपरेटर उत्पादन में सुधार कर सकते हैं और लागत को एक हद तक कम कर सकते हैं। यह देखा जा सकता है कि MIM मध्यम और बड़े पैमाने पर उत्पादन के लिए अधिक उपयुक्त है, जबकि निवेश कास्टिंग छोटे और मध्यम उत्पादन के लिए उपयुक्त है।

निवेश कास्टिंग कम से कम प्रारंभिक लागतों के साथ कम से मध्यम उत्पादन के लिए लागत-प्रभावी होती है, और यह आंशिक रूप से जटिल ज्यामितियों को संभाल सकती है। यह उस समय अधिक पसंद की जाती है जब औजार लागत को न्यूनतम करना आवश्यक हो और परिशुद्धता उतनी महत्वपूर्ण न हो जितनी MIM में।

Neway, एक उत्पादन इंजीनियर के रूप में, प्रत्येक परियोजना की विशिष्ट आवश्यकताओं का मूल्यांकन कर सकता है और उत्पादन मात्रा, घटक की जटिलता, और बजट प्रतिबंधों जैसे कारकों के आधार पर सबसे किफायती निर्माण विधि की सिफारिश कर सकता है, यह सुनिश्चित करते हुए कि चयनित प्रक्रिया परियोजना के लक्ष्यों के साथ मेल खाती है।

सतह समाप्ति

धातु इंजेक्शन मोल्डिंग (MIM) में सतह समाप्ति:

चिकनाई: MIM एक सापेक्ष रूप से चिकनी सतह समाप्ति प्राप्त कर सकता है। हालांकि, अंतिम सतह गुणवत्ता कारकों जैसे मोल्ड की गुणवत्ता, बाइंडर को हटाना, और तिल्बीदन स्थितियों पर निर्भर कर�ी है। MIM भागों में पाउडर कणों के कारण हल्का सा बनावट हो सकता है।

सटीकता: MIM उच्च सटीकता प्रदान करता है और यह जटिल विवरण और नाजुक विशेषताओं को सटीक रूप से पुनः उत्पन्न कर सकता है। आमतौर पर, Neway MIM भागों को +/-0.02 मिमी या उससे अधिक की सटीकता के साथ उत्पादित कर सकता है।

पश्च-प्रसंस्करण: कुछ मामलों में, MIM भागों को चिकनी सतह प्राप्त करने या आयामी सटीकता में सुधार के लिए पश्च-प्रसंस्करण की आवश्यकता हो सकती है। इससे लागत और समय सीमा में वृद्धि हो सकती है।

निवेश कास्टिंग में सतह समाप्ति:

चिकनाई: निवेश कास्टिंग आम तौर पर MIM से अधिक चिकनी सतह समाप्ति प्राप्त करती है। इस प्रक्रिया में उच्च गुणवत्ता वाली सतह के साथ एक श्वास पैटर्न तैयार किया जाता है, जिसे फिर मोल्ड बनाने के लिए उपयोग किया जाता है।

सटीकता: निवेश कास्टिंग अच्छी सटीकता प्राप्त कर सकती है, लेकिन MIM के मुकाबले यह जटिल विवरण के लिए स्वाभाविक रूप से उतनी सटीक नहीं हो सकती है। कुछ छोटे सतही दोष या विभाजन रेखाएँ हो सकती हैं, जिन्हें अतिरिक्त समाप्ति की आवश्यकता हो सकती है।

पश्च-प्रसंस्करण: निवेश कास्टिंग भागों को भी अतिरिक्त समाप्ति की आवश्यकता हो सकती है, जैसे सैंडिंग या मशीनीकरण, किसी भी शेष दोष को हटाने और इच्छित सतह समाप्ति प्राप्त करने के लिए।

पतली दीवार की क्षमताएँ

धातु इंजेक्शन मोल्डिंग (MIM):

MIM जटिल और पतली दीवार वाली ज्यामितियों वाले घटकों को बनाने में उत्कृष्ट है, क्योंकि यह मोल्ड में बारीक विवरणों को पुनः उत्पन्न करने की क्षमता प्रदान करता है।

MIM कुछ मामलों में 0.4 मिलीमीटर (0.02 इंच) तक की दीवार की मोटाई प्राप्त कर सकता है, जिससे यह मिनिएट्राइज्ड और जटिल भागों के लिए आदर्श है।

यह प्रक्रिया पतली दीवार की विशेषता��������������ं को पुनः उत्पन्न करने में उच्च सटीकता की अनुमति देती है, जिससे उत्कृष्ट आयामी सटीकता प्राप्त होती है। हालांकि, पतली दीवारों को बनाने की इसकी क्षमता के बावजूद, MIM दीवार की मोटाई में भिन्नताओं के लिए संवेदनशील हो सकता है। पतली दीवारों को संकुचन को नियंत्रित करने और अंतिम भाग की अखंडता सुनिश्चित करने के लिए सावधानीपूर्वक प्रक्रिया अनुकूलन की आवश्यकता हो सकती है।

निवेश कास्टिंग

निवेश कास्टिंग भी पतली दीवारों वाले घटक उत्पन्न कर सकती है, हालांकि यह सामान्यतः MIM की तुलना में अधिक उपयुक्त होती है पतली दीवारों के लिए।

निवेश कास्टिंग के साथ 1.5 मिलीमीटर (0.06 इंच) तक की दीवार की मोटाई प्राप्त की जा सकती है, जो कई अनुप्रयोगों के लिए उपयुक्त होती है।

निवेश कास्टिंग को नाजुक दीवारों के लिए अतिरिक्त विचार की आवश्यकता हो सकती है। समान मोटाई प्राप्त करना और संकुचन के गुहाओं या सतही अनियमितताओं जैसे दोषों से बचना अधिक चुनौतीपूर्ण हो सकता है।

जटिल पतली दीवार ज्यामितियों के लिए कास्टिंग और शीतलन के दौरान अतिरिक्त ध्यान देने की आवश्यकता हो सकती है ताकि समस्याओं से बचा जा सके।

अधिक FAQ

निवेश कास्टिंग:

1. रेत और निवेश कास्टिंग में क्या अंतर है

2. निवेश कास्टिंग प्रक्रिया क्या है?

3. क्या टाइटेनियम निवेश कास्ट किया जा सकता है?

धातु इंजेक्शन मोल्डिंग:

1. धातु इंजेक्शन मोल्डिंग का उपयोग किसके लिए किया जाता है?

2. MIM भागों की सहनशीलता को प्रभावित करने वाले कारक क्या हैं?

3. धातु इंजेक्शन मोल्डिंग के लिए कौन सी सामग्री उपयुक्त हैं?