सुपरएलॉय पार्ट्स निर्माण: वैक्यूम इन्वेस्टमेंट कास्टिंग सेवा

सुपरएलॉय पार्ट्स वैक्यूम इन्वेस्टमेंट कास्टिंग

सुपरएलॉय—जो असाधारण मज़बूती और ऊष्मीय गिरावट के विरुद्ध प्रतिरोध के लिए प्रसिद्ध धातु वर्ग है—आधुनिक उद्योग जगत में केंद्रीय भूमिका निभाते हैं। ये सामग्री उन क्षेत्रों में अनिवार्य हैं जहाँ चरम परिस्थितियों में उच्च प्रदर्शन की माँग होती है, जैसे एयरोस्पेस, ऊर्जा और ऑटोमोटिव उद्योग। सुपरएलॉय की विशिष्टताओं—उच्च ताप पर संरचनात्मक अखंडता बनाए रखना, संक्षारण-रोध, तथा भारी तनाव सहने की क्षमता—की वजह से जेट इंजन पार्ट्स से लेकर पावर जेनरेशन टर्बाइनों तक, ये महत्वपूर्ण कॉम्पोनेन्ट्स के लिए आदर्श हैं।

हालाँकि, सुपरएलॉय से पार्ट्स बनाना उल्लेखनीय निर्माण-चुनौतियाँ प्रस्तुत करता है। जिन गुणों के कारण ये सामग्री मूल्यवान हैं, वही इन्हें प्रॉसेस करना कठिन बनाते हैं। ऊँचे गलनांक, कास्टिंग सामग्री के साथ रिएक्टिव प्रवृत्ति, और एंड-यूज़ के लिए आवश्यक जटिल ज्यामितियाँ—ये सभी कारक प्रक्रिया को जटिल बनाते हैं और उच्च परिशुद्धता, विशेषज्ञता तथा उन्नत तकनीक की अपेक्षा करते हैं।

इन्हीं चुनौतियों के समाधान के रूप में आता है वैक्यूम इन्वेस्टमेंट कास्टिंग—एक परिष्कृत विनिर्माण तकनीक, जो जटिल, उच्च-परिशुद्धता वाले सुपरएलॉय भाग उत्कृष्ट यांत्रिक गुणों और सतह फिनिश के साथ तैयार करती है। वैक्यूम इन्वेस्टमेंट कास्टिंग नियंत्रित वातावरण में कास्टिंग कर पोरोसिटी और ऑक्सीडेशन जैसी आम समस्याएँ कम करती है, जिससे अंतिम उत्पाद की सामग्री-निष्ठा और गुणवत्ता में उल्लेखनीय सुधार होता है।

सुपरएलॉय को समझना

नाम से स्पष्ट है कि सुपरएलॉय वे धातुएँ हैं जिनमें श्रेष्ठ यांत्रिक मज़बूती और सतह-ह्रास (विशेषकर उच्च ताप/दाब) के विरुद्ध प्रतिरोध होता है। ये मिश्रधातुएँ तनाव में भी उत्कृष्ट प्रदर्शन हेतु इंजीनियर की जाती हैं—इसीलिए वे उन अनुप्रयोगों में अपरिहार्य हैं जहाँ विफलता स्वीकार्य नहीं। सुपरएलॉय की परिभाषित विशेषताएँ:

उच्च मज़बूती: जहाँ अन्य सामग्री विफल हो सकती हैं, वहाँ भी सुपरएलॉय अत्यधिक तनाव और ताप पर अपनी संरचनात्मक अखंडता बनाए रखते हैं।

थर्मल क्रीप विरूपण के प्रति प्रतिरोध: लंबे समय तक उच्च ताप पर रहे बिना मापीय रूप से विकृत हुए टिके रहते हैं।

चरम तापमानों पर स्थिरता: निम्न और उच्च—दोनों तापीय परिवेशों में विश्वसनीय प्रदर्शन, थर्मल फ़ैटिग का प्रतिरोध, तथा विस्तृत ताप-सीमा में गुणों का संरक्षण।

संक्षारण-रोध: ऑक्सीकरण/कॉरोशन के विरुद्ध टिकाऊ—कठोर रासायनिक वातावरण में भी दीर्घकालिकता सुनिश्चित।

सुपरएलॉय आमतौर पर उनके प्रमुख अलॉयिंग तत्व के आधार पर वर्गीकृत होते हैं। सबसे प्रचलित प्रकार:

निकेल-आधारित सुपरएलॉय: सबसे व्यापक रूप से प्रयुक्त; उत्कृष्ट यांत्रिक मज़बूती और थर्मल क्रीप-रोध—जेट इंजन और गैस टर्बाइनों जैसी उच्च-ताप अनुप्रयोगों के लिए आदर्श।

कोबाल्ट-आधारित सुपरएलॉय: उच्च ताप पर मज़बूती और थर्मल फ़ैटिग-रोध के लिए प्रसिद्ध—गैस टर्बाइन ब्लेड्स और सर्जिकल इम्प्लांट्स में सामान्य।

आयरन-आधारित सुपरएलॉय: बेहतर लागत-प्रभावशीलता के साथ अच्छे यांत्रिक गुण—उच्च ताप वाले औद्योगिक हीटिंग अनुप्रयोगों में प्रयुक्त।

सुपरएलॉय के प्रमुख अनुप्रयोग विभिन्न उच्च-मांग क्षेत्रों में फैले हैं:

एयरोस्पेस: टर्बाइन ब्लेड्स, डिस्क्स और अन्य इंजन कॉम्पोनेन्ट्स—उड़ान के दौरान मिलने वाले चरम ताप/दाब को झेलने हेतु।

ऊर्जा: गैस टर्बाइनों और न्यूक्लियर रिएक्टर्स में—उच्च ताप क्षमता और संक्षारण-रोध के कारण।

ऑटोमोटिव: एक्ज़ॉस्ट सिस्टम और टर्बोचार्जर्स में उच्च-प्रदर्शन सुपरएलॉय—दक्षता और प्रदर्शन में वृद्धि।

मेडिकल: विशेषकर कोबाल्ट-आधारित सुपरएलॉय—बायोकम्पैटिबिलिटी और मज़बूती के कारण मेडिकल इम्प्लांट्स में।

वैक्यूम इन्वेस्टमेंट कास्टिंग—समग्र अवलोकन

वैक्यूम इन्वेस्टमेंट कास्टिंग, विशेष रूप से सुपरएलॉय जैसी माँग वाली सामग्रियों के लिए, परिशुद्ध विनिर्माण का शिखर है। पारंपरिक इन्वेस्टमेंट कास्टिंग के उन्नत रूप में, इच्छित पार्ट का विस्तृत वैक्स मॉडल बनाकर उसे सिरैमिक शेल में बंद किया जाता है। शेल सख्त होने पर वैक्स पिघलाकर बाहर निकाल दिया जाता है और धातु ढालने हेतु सटीक कैविटी मिलती है। वैक्यूम इन्वेस्टमेंट कास्टिंग का निर्णायक अंतर यह है कि धातु गलाना और ढालना वैक्यूम में किया जाता है—गैसों की उपस्थिति घटने से पोरोसिटी/ऑक्सीडेशन जैसी समस्याएँ नियंत्रित होती हैं।

इन्वेस्टमेंट कास्टिंग के मूल सिद्धांत

इन्वेस्टमेंट कास्टिंग (लॉस्ट-वैक्स कास्टिंग) सदियों से प्रयुक्त तकनीक है—जटिल आकृतियाँ, सूक्ष्म विवरण और उत्कृष्ट सतह फिन��������������श देने के लिए प्रसिद्ध। प्रक्रिया वैक्स मॉडल (अंतिम भाग की प्रतिकृति) बनाने से शुरू होती है; इस मॉडल पर रेफ्रैक्टरी सिरैमिक की परतें चढ़ाकर मोल्ड तैयार किया जाता है। सिरैमिक के सख्त होने पर वैक्स पिघलाकर बाहर निकाल देते हैं और भाग-आकृति का कैविटी रह जाती है।

वैक्यूम इन्वेस्टमेंट कास्टिंग का परिचय

यह तकनीक ढालने के चरण में वैक्यूम वातावरण शामिल कर पारंपरिक प्रक्रिया को आगे बढ़ाती है—विशेषकर रिएक्टिव धातुओं/सुपरएलॉय के साथ यह अत्यंत लाभकारी है। गैसों की मौजूदगी घटाकर वैक्यूम पिघली धातु को शुद्ध और दोष-रहित बनाए रखने में मदद करता है, जिससे अंतिम भाग की अखंडता बेहतर रहती है।

सुपरएलॉय के लिए वैक्यूम इन्वेस्टमेंट कास्टिंग के लाभ

उन्नत यांत्रिक गुण: गैसों की अनुपस्थिति से पोरोसिटी/दोष न्यून होते हैं—परिणामस्वरूप उच्च यांत्रिक गुणों वाले भाग।

श्रेष्ठ सतह फिनिश: वैक्यूम कास्टिंग अत्यंत स्मूद सतह प्रदान करती है—अतिरिक्त फिनिशिंग की आवश्यकता घटती है।

जटिल ज्यामितियों का निर्माण: ऐसी आकृतियाँ संभव जो पारंपरिक कास्टिंग/मशीनिंग से कठिन या असंभव हों।

सामग्री-शुद्धता में वृद्धि: वैक्यूम पिघली धातु को संदूषण से बचाता है—अंतिम भाग में सामग्री के मूल गुणों का अधिकतम लाभ।

वैक्यूम इन्वेस्टमेंट कास्टिंग प्रक्रिया

यह परिष्कृत तकनीक सुपरएलॉय तथा अन्य उच्च-प्रदर्शन सामग्रियों से भा� ���������� हेतु ��रीकी से डिज़ाइन की गई है। प्रत्येक चरण अद्वितीय विवरण, परिशुद्धता और सामग्री-गुण सुनिश्चित करता है। सुपरएलॉय के लिए चरणबद्ध विवरण:

मोल्ड डिज़ाइन और वैक्स पैटर्न निर्माण

मोल्ड डिज़ाइन: कास्ट होने वाले भाग का विस्तृत 3D मॉडल तैयार किया जाता है। इसके आधार पर वैक्स पैटर्न बनाने हेतु प्रायः एल्युमिनियम/अन्य टिकाऊ सामग्री का सटीक मोल्ड बनाया जाता है।

वैक्स पैटर्न उत्पादन: पिघला वैक्स मोल्ड में इंजेक्ट कर अंतिम भाग की वैक्स प्रतिकृतियाँ बनती हैं। इन्हें वैक्स ट्री पर असेंबल किया जाता है ताकि एक साथ अनेक भाग ढाले जा सकें और उत्पादन दक्षता बढ़े।

सिरैमिक शेल बनाना

शेल बिल्डिंग: वैक्स ट्री को सिरैमिक स्लरी में डुबोकर बारीक रेफ्रैक्टरी सामग्री से कोट किया जाता है। यह प्रक्रिया कई बार दोहराकर वैक्स पैटर्न के चारों ओर मोटा सिरैमिक शेल बनाया जाता है। सूखने के बाद यह अगले चरण के लिए तैयार होता है।

वैक्स हटाना और मोल्ड प्री-हीटिंग

डिवैक्सिंग: सिरैमिक शेल को स्टीम ऑटोक्लेव/हीटेड चैम्बर में रखकर वैक्स पिघलाकर बाहर निकाला जाता है—परिणामस्वरूप इच्छित भागों के आकार का खोखला कैविटी बचता है।

प्री-हीटिंग: कास्टिंग से पूर्व सिरैमिक मोल्ड को निर्दिष्ट ताप तक गरम किया जाता है—सुपरएलॉय के लिए यह थर्मल शॉक घटाता है और पिघली धातु के स्मूद फ्लो/कम्प्लीट फ़िलिंग में मदद करता है।

वैक्यूम मेल्टिंग और कास्टिंग

वैक्यूम में गलाना: सुपरएलॉय सामग्री को वैक्यूम चैम्बर में स्थित क्रूसीबल में रखकर गलाया जाता है। ऑक्सीडेशन रोकने औ� ग��स���� समावेशन हटाने के लिए वैक्यूम अत्यावश्यक है—यही पोरोसिटी घटाता है।

ढालना: पिघली सुपरएलॉय को प्री-हीटेड सिरैमिक मोल्ड में—अब भी वैक्यूम के अंतर्गत—सावधानीपूर्वक डाला जाता है। यह नियंत्रित वातावरण न्यूनतम दोषों और श्रेष्ठ यांत्रिक गुणों के साथ ठोसकरण सुनिश्चित करता है।

पोस्ट-प्रोसेसिंग

कूलिंग और शेल रिमूवल: धातु सॉलिडिफ़ाई होने के बाद मोल्ड को ठंडा होने दिया जाता है। फिर सिरैमिक शेल तोड़कर मेटल भागों को ट्री से काट लिया जाता है।

हीट ट्रीटमेंट: सुपरएलॉय भाग अक्सर हीट ट्रीटमेंट से गुजरते हैं—विशिष्ट अलॉय/लक्षित गुणों के अनुरूप नियंत्रित हीटिंग-कूलिंग चक्रों द्वारा यांत्रिक गुणों का अनुकूलन।

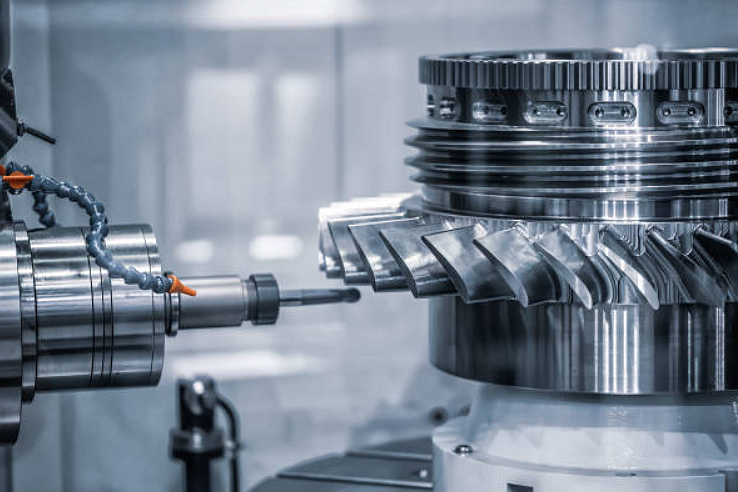

मशीनिंग और फिनिशिंग: महत्वपूर्ण आयामों/टॉलरेंस हेतु भागों की CNC मशीनिंग की जाती है। वैक्यूम इन्वेस्टमेंट कास्टिंग की उच्च परिशुद्धता के बावजूद, क्रिटिकल डायमेंशन्स के लिए कुछ मशीनिंग आवश्यक रहती है। ±0.005 इंच तक की कड़ी टॉलरेंस हासिल की जा सकती है।

HIP (हॉट आइसोस्टैटिक प्रेसिंग): यह प्रक्रिया उच्च-दाब पात्र में कॉम्पोनेन्ट को सघन करने से शुरू होती है; निष्क्रिय गैस (आमतौर पर आर्गन) से भरकर, गरम और समदैशिक दाब लगाया जाता है ताकि माइक्रोस्ट्रक्चर अनुकूलित हो। ऊष्मा-दाब का संयोजन पोरोसिटी हटाकर घनता बढ़ाता है—फलस्वरूप बेहतर यांत्रिक गुण, टिकाऊपन और दीर्घायु मिलती है।

निरीक्षण और गुणवत्ता नियंत्रण: अंतिम चरण में व्यापक जाँच व परीक्षण किए जाते हैं—आंतरिक/सतही दोषों की पहचान हेतु X-रे इमेजिंग औ� डा��-पेनिट्रेंट इंस्पेक्शन आदि।

वैक्यूम कास्टिंग बनाम MIM, SLM, HIP प्रक्रियाएँ

चरम परिस्थितियों में असाधारण प्रदर्शन हेतु आवश्यक उच्च-ताप मिश्रधातुओं का निर्माण अनेक उन्नत प्रक्रियाओं से किया जा सकता है। इनमें वैक्यूम इन्वेस्टमेंट कास्टिंग परिशुद्धता और सामग्री-गुण के कारण विशिष्ट है। फिर भी, मेटल इंजेक्शन मोल्डिंग (MIM), सेलेक्टिव लेज़र मेल्टिंग (SLM) और हॉट आइसोस्टैटिक प्रेसिंग (HIP) की तुलना में इसकी स्थिति समझना, विशिष्ट अनुप्रयोग के लिए सर्वोत्तम विधि चुनने में सहायक है।

वैक्यूम इन्वेस्टमेंट कास्टिंग

जटिल ज्यामितियों और उत्कृष्ट सतह फिनिश वाले भागों के निर्माण के लिए प्रसिद्ध। वैक्यूम वातावरण सुपरएलॉय कास्टिंग में पोरोसिटी/ऑक्सीडेशन जैसे दोषों को उल्लेखनीय रूप से घटाता है—भागों की अखंडता और प्रदर्शन सुनिश्चित होते हैं। छोटे-मध्यम बैचों के लिए आदर्श; डिज़ाइन और सामग्री-चयन में लचीलापन—एयरोस्पेस, मेडिकल और ऑटोमोटिव क्षेत्रों हेतु उपयुक्त।

मेटल इंजेक्शन मोल्डिंग (MIM)

MIM प्लास्टिक इंजेक्शन मोल्डिंग की लचीलेपन को धातु भागों की मज़बूती/अखंडता के साथ जोड़ता है—छोटे, जटिल आकारों का उच्च मात्रा में उत्पादन—सटीकता और स्केलेबिलिटी के साथ। पर सुपरएलॉय के संदर्भ में, बाइंडर रिमूवल/अलॉय होमोजिनिटी संबंधी मुद्दों के कारण, वैक्यूम इन्वेस्टमेंट कास्टिंग जितनी शुद्धता/यांत्रिक गुण हमेशा नहीं म�ल ��ा��े।

सेलेक्टिव लेज़र मेल्टिंग (SLM)

SLM—एक एडिटिव मैन्युफैक्चरिंग/ 3D प्रिंटिंग तकनीक—लेज़र से धातु पाउडर को परत-दर-परत पिघलाकर जोड़ती है। आंतरिक फीचर्स सहित अत्यंत जटिल संरचनाएँ संभव। तथापि, सुपरएलॉय के साथ अवशिष्ट तनाव और सामग्री-गुणों की पूर्वानुमेयता चुनौतियाँ प्रस्तुत कर सकती हैं।

हॉट आइसोस्टैटिक प्रेसिंग (HIP)

HIP उच्च ताप/समदैशिक दाब समान रूप से लगाकर धातुओं की घनता और यांत्रिक गुण सुधारता है। यह शेपिंग प्रक्रिया नहीं है; अक्सर अन्य विनिर्माण विधियों के साथ पोरोसिटी हटाने/अखंडता सुधारने हेतु पोस्ट-प्रोसेस के रूप में प्रयुक्त होता है। सुपरएलॉय के गुण सुधारता है, पर अतिरिक्त चरण/लागत जोड़ता है—जटिल भागों के लिए वैक्यूम कास्टिंग की तुलना में कम कुशल हो सकता है।

तुलनात्मक बिंदु

डिज़ाइन लचीलापन: वैक्यूम कास्टिंग और SLM उच्चतम लचीलापन देते हैं; आंतरिक जटिल संरचनाएँ बनाने में SLM अग्रणी। MIM भी अच्छा लचीलापन देता है पर छोटे भागों के लिए अधिक उपयुक्त।

सामग्री-गुण: वैक्यूम इन्वेस्टमेंट कास्टिंग तथा HIP (पोस्ट-प्रोसेस) विशेषकर सुपरएलॉय के लिए अखंडता/गुण बढ़ाते हैं। MIM/SLM को समान होमोजिनिटी/मज़बूती हेतु अतिरिक्त प्रोसेसिंग की आवश्यकता पड़ सकती है।

उत्पादन मात्रा और दक्षता: उच्च मात्रा में MIM उत्कृष्ट है। SLM की एडिटिव प्रकृति मात्रा-निर्भर कम है, पर बड़े भागों के लिए समयसाध्य हो सकती है। वैक्यूम कास्टिंग छोटे-मध्यम बैचों में उच्च परिशुद्धता के साथ संतुलित समाधान देती है।

�ागत-��िचा��: लागत-�्�भ�वशीलता उत्पादन मात्रा, जटिलता और सामग्री-आवश्यकताओं पर निर्भर है। सुपरएलॉय के जटिल, मध्यम-मात्रा भागों हेतु वैक्यूम कास्टिंग अक्सर किफायती रहती है—MIM की उच्च प्रारंभिक टूलिंग लागत और SLM की धीमी बिल्ड-रेट/पाउडर-लागत से बचाव होता है।

सुपरएलॉय भागों हेतु वैक्यूम इन्वेस्टमेंट कास्टिंग—विचारणीय बिंदु

फायदे

श्रेष्ठ सामग्री-गुण: कास्टिंग के दौरान गैस/कंटैमिनेंट्स में कमी—न्यून पोरोसिटी, बेहतर यांत्रिक गुण; सुपरएलॉय में जहाँ अखंडता/प्रदर्शन निर्णायक हैं, वहाँ विशेष लाभ।

जटिलता और परिशुद्धता: सूक्ष्म विवरणों सहित जटिल डिज़ाइन—कड़े टॉलरेंस (उदा., ±0.005 इंच) संभव—क्रिटिकल डायमेंशनल एक्यूरेसी वाले कॉम्पोनेन्ट्स हेतु उपयुक्त।

उत्कृष्ट सतह फिनिश: अक्सर न्यून पोस्ट-फिनिशिंग की आवश्यकता—मशीनिंग/पॉलिशिंग पर लागत बचत।

सामग्री दक्षता: पिघली धातु का सटीक नियंत्रण—अपशिष्ट कम; महँगे सुपरएलॉय के साथ विशेष लाभ।

सामग्री-चयन में बहुमुखी प्रतिभा: सिर्फ सुपरएलॉय तक सीमित नहीं—अनेक धातुओं के साथ संगत; निर्माताओं को चयन-लचीलापन।

सीमाएँ

छोटे बैच में लागत: प्रारंभिक सेटअप/टूलिंग लागत अपेक्षाकृत अधिक—बहुत छोटे बैचों के लिए कम किफायती; मध्यम-बड़े बैचों में अधिक लाभकारी।

आकार सीमा: वैक्यूम चैम्बर/उपकरण क्षमता के कारण भाग के अधिकतम आकार पर सीमा—अत्यधिक बड़े कॉम्पोनेन्ट्स हेतु वैकल्पिक विधियाँ �वश्य� हो सकती �ै�।

�्रक्रिया-नियंत्रण की जटिलता: तापमान, वैक्यूम लेवल, पोरिंग स्पीड आदि अनेक मानकों का सटीक नियंत्रण चाहिए—सीखने की वक्र/ऑपरेशनल माँगें बढ़ती हैं।

लीड टाइम: मोल्ड-निर्माण, वैक्स पैटर्न, सिरैमिक शेल निर्माण जैसे अनेक चरणों के कारण—अन्य प्रक्रियाओं की तुलना में लीड टाइम अधिक हो सकता है।

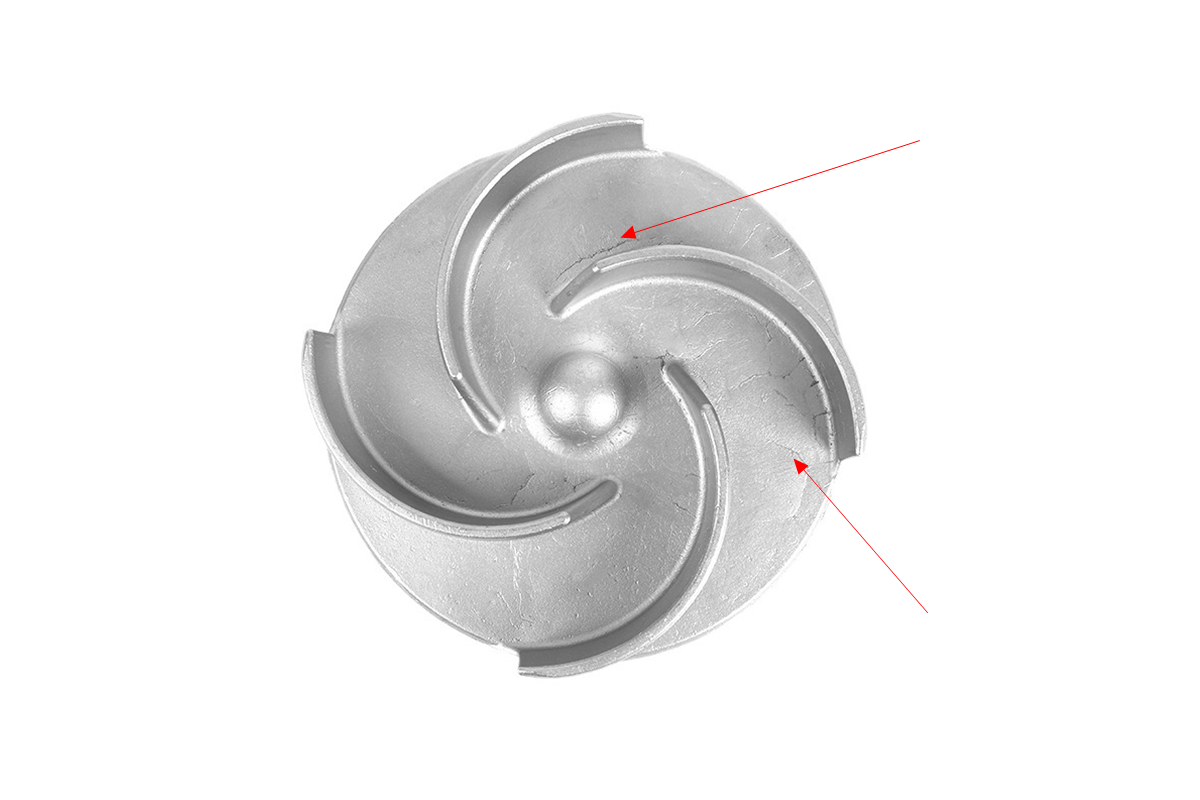

सिरैमिक शेल क्रैकिंग का जोखिम: ढालने/ठोसकरण के दौरान थर्मल तनाव सहना पड़ता है—नियंत्रण उचित न हो तो शेल क्रैकिंग से अंतिम भाग में दोष आ सकते हैं।

सुपरएलॉय विनिर्माण

हम निकेल, कोबाल्ट, टंग्स्टन जैसी उच्च-ताप धातुओं के भाग MIM, SLM, वैक्यूम कास्टिंग, HIP आदि तकनीकों से बना सकते हैं। साथ ही, ब्लैंक की घनता बढ़ाने और पोर्स/आंतरिक दोष हटाने हेतु पोस्ट-प्रोसेस के रूप में HIP का चयन किया जा सकता है।

मेटल इंजेक्शन मोल्डिंग (MIM) सेवा

सुपरएलॉय SLM 3D प्रिंटिंग सेवा