इनवेस्टमेंट कास्टिंग | प्रक्रिया, सामग्री, लाभ और हानियाँ

निवेशकारी कास्टिंग का अवलोकन

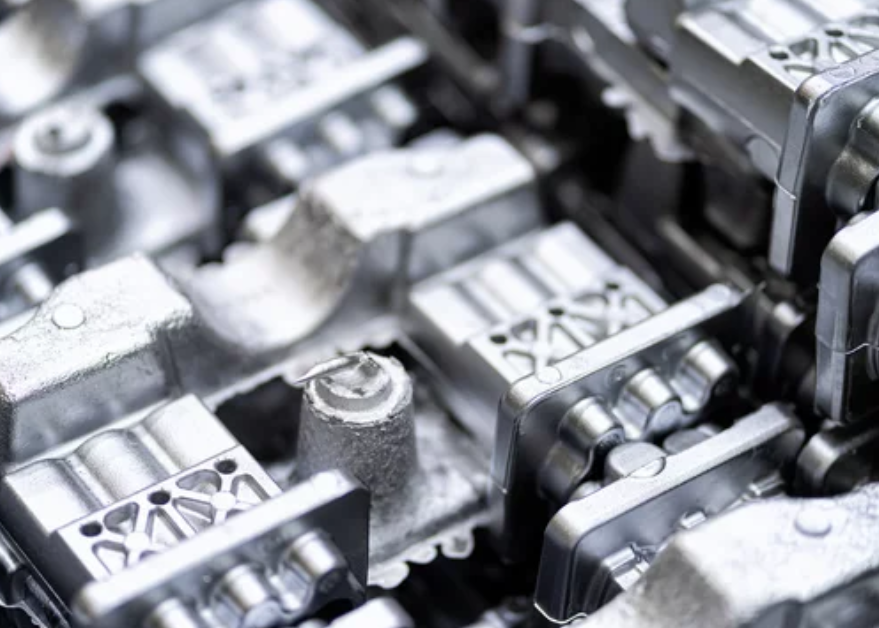

निवेशकारी कास्टिंग, जिसे खोए हुए मोम कास्टिंग भी कहा जाता है, एक निर्माण तकनीक है जिसका इतिहास हज़ारों वर्ष पुराना है। यह उत्कृष्ट सतह गुणवत्ता, उच्च आयामिक सटीकता और जटिल विवरण वाले पुर्जे बनाने की क्षमता के लिए प्रसिद्ध है। इस प्रक्रिया का उपयोग कई उद्योगों में किया जाता है, जैसे कि विमानन, ऑटोमोटिव, और चिकित्सा उपकरण, उन पुर्जों को बनाने के लिए जो अन्य कास्टिंग विधियों से बनाना कठिन हो सकता है। निवेशकारी कास्टिंग की प्रक्रिया Investment & Precision Casting Ltd. की बहुमुखी प्रतिभा और सटीकता का प्रमाण है।

निवेशकारी कास्टिंग की प्रक्रिया

निवेशकारी कास्टिंग प्रक्रिया में कई महत्वपूर्ण चरण शामिल हैं। निम्नलिखित में चरण-दर-चरण विवरण दिया गया है:

मोल्ड (मॉडल) निर्माण

प्रक्रिया की शुरुआत एक मोम मॉडल बनाने से होती है जो अंतिम उत्पाद का सही प्रतिबिंब होता है। यह मॉडल आमतौर पर इंजेक्शन मोल्डिंग का उपयोग करके तैयार किया जाता है, जहां पिघला हुआ मोम एक धातु मोल्ड (डाई) में इंजेक्ट किया जाता है और जमने के लिए छोड़ दिया जाता है।

मोम मॉडल का असेंबल और 'ट्री' निर्माण

मोम मॉडल तैयार होने के बाद, उन्हे� एक स्प्र्यू (फ़ीडर) पर असेंबल किया जाता है ताकि एक पेड़ जैसी संरचना बने। यह असेंबली कई पुर्जे एक साथ कास्ट करने की अनुमति देती है, जिससे प्रक्रिया की दक्षता बढ़ती है।

मोल्ड शेल (कोशिका) निर्माण

इसके बाद मोम ट्री को एक सिरैमिक स्लीरी में डुबोया जाता है ताकि मोम मॉडल के चारों ओर एक शेल बने। यह शेल कई बार डुबोकर और बीच में सुखाकर विकसित किया जाता है।

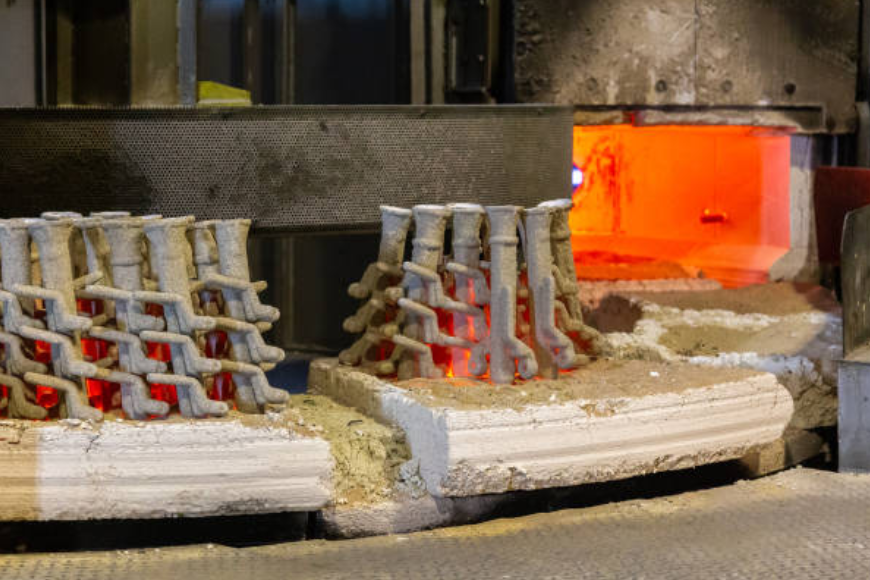

मोम हटाना

जब सिरैमिक शेल सूख जाती है, तो मोम को एक फर्नेस में पिघलाया जाता है, जिससे एक खोखला मोल्ड बनता है। इस चरण के कारण ही इसे 'खोया हुआ मोम' प्रक्रिया कहा जाता है।

धातु पिघलाना और कास्टिंग

फिर मोल्ड को प्रीहीट किया जाता है और पिघला हुआ धातु इसमें भरा जाता है। धातु सिरैमिक मोल्ड के भीतर जमकर अंतिम पुर्जे का रूप लेता है।

अंतिम संचालन

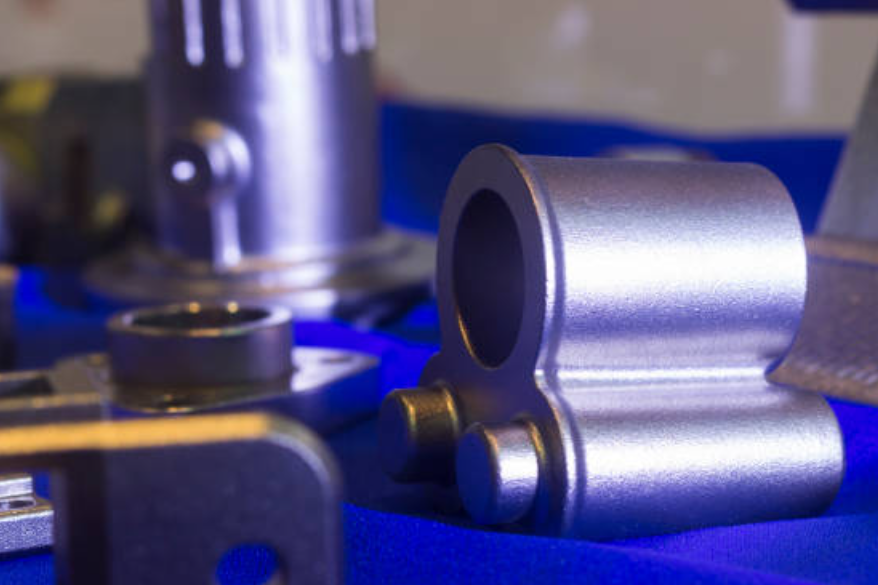

धातु ठंडा और जम जाने के बाद, सिरैमिक शेल को तोड़ा जाता है, और पुर्जों को स्प्र्यू से काट दिया जाता है। अंतिम आयाम और सतह गुणवत्ता प्राप्त करने के लिए, पुर्जे ग्राइंडिंग, सैंडिंग या मशीनिंग जैसी फिनिशिंग प्रक्रियाओं से गुजरते हैं।

निवेशकारी कास्टिंग में उपयोग की जाने वाली सामग्रियों का अवलोकन

निवेशकारी कास्टिंग की बहुमुखी प्रतिभा उन विभिन्न सामग्रियों में परिलक्षित होती है जिन्हें उपयोग किया जा सकता है। सामग्री का चयन कई कारकों पर निर्भर करता है, जैसे अनुप्रयोग, लागत, यांत्रिक गुण, और कास्टिंग विशेषताएं। सबसे अधिक उपयोग की जाने वाली सामग्रियों में स्टेनलेस स्टील, एल्यूमीनियम, और विशेष मिश्र धातुएं शामिल हैं।

निवेशकारी कास्टिंग में उपयोग की जाने वाली विविध सामग्रियाँ

निवेशकारी कास्टिंग कई प्रकार की सामग्रियों की मेजबानी कर सकता है, प्रत्येक की अपनी विशिष्ट विशेषताएँ हैं:

स्टेनलेस स्टील

अपनी जंग प्रतिरोधक क्षमता और उत्कृष्ट यांत्रिक गुणों के लिए प्रसिद्ध, स्टेनलेस स्टील खाद्य प्रसंस्करण, चिकित्सा, और समुद्री अनुप्रयोगों में अक्सर उपयोग किया जाता है।

सामग्री वर्गीकरण | सामग्री ग्रेड | लागू प्रक्रिया | डेटा शीट |

आस्टेनिटिक स्टेनलेस स्टील | 304 (CF8) | निवेशकारी कास्टिंग | 304 डेटा शीट |

आस्टेनिटिक स्टेनलेस स्टील | 316 (CF8M) | निवेशकारी कास्टिंग | 316 डेटा शीट |

मार्टेंसिटिक स्टेनलेस स्टील | 410 (CA15) | निवेशकारी कास्टिंग | 410 डेटा शीट |

मार्टेंसिटिक स्टेनलेस स्टील | 17-4 PH (CB7Cu-1) | निवेशकारी कास्टिंग | 17-4 PH डेटा शीट |

फेरिटिक स्टेनलेस स्टील | 430 (CF3) | निवेशकारी कास्टिंग | 430 डेटा शीट |

डुप्लेक्स स्टेनलेस स्टील | 2205 (CD3MN) | निवेशकारी कास्टिंग | 2205 डेटा शीट |

लो-अलॉय स्टील

यह सामग्री कार���������������������������������������������������������������������������बन स्टील की तुलना में बेहतर यांत्रिक गुण प्रदान करती है। इसका उपयोग उन अनुप्रयोगों में किया जाता है जहां उच्च शक्ति और दृढ़ता की आवश्यकता होती है। लो-अलॉय स्टील निवेशकारी कास्टिंग मांगलिक परिवेश के लिए मजबूत पुर्जे प्रदान करता है।

सामग्री वर्गीकरण | सामग्री ग्रेड | लागू प्रक्रिया | डेटा शीट |

लो अलॉय स्टील | 4130 (L80) | निवेशकारी कास्टिंग | 4130 डेटा शीट |

लो अलॉय स्टील | 4140 (L80) | निवेशकारी कास्टिंग | 4140 डेटा शीट |

लो अलॉय स्टील | 4340 (L80) | निवेशकारी कास्टिंग | 4340 डेटा शीट |

लो अलॉय स्टील | 8620 (L80) | निवेशकारी कास्टिंग | 8620 डेटा शीट |

लो अलॉय स्टील | 8630 (L80) | निवेशकारी कास्टिंग | 8630 डेटा शीट |

लो अलॉय स्टील | 9310 (L80) | निवेशकारी कास्टिंग | 9310 डेटा शीट |

कास्ट एल्यूमीनियम

हल्का और जंग प्रतिरोधी, कास्ट एल्यूमीनियम का उपयोग ऑटोमोटिव और एयरोस्पेस उद्योगों में किया जाता है।

सामग्री वर्गीकरण | सामग्री ग्रेड | लागू प्रक्रिया | डेटा शीट |

एल्यूमीनियम मिश्र | A356 | निव������ ���������������� | A356 �������� शीट |

����������� ���������� | A357 | निवेशकारी कास्टिंग | A357 डेटा शीट |

एल्यूमीनियम मिश्र | 6061 | निवेशकारी कास्टिंग | 6061 डेटा शीट |

एल्यूमीनियम मिश्र | 7075 | निवेशकारी कास्टिंग | 7075 डेटा शीट |

एल्यूमीनियम मिश्र | 356-T6 | निवेशकारी कास्टिंग | 356-T6 डेटा शीट |

एल्यूमीनियम मिश्र | 380 | निवेशकारी कास्टिंग | 380 डेटा शीट |

कार्बन स्टील

कार्बन स्टील एक लागत-कुशल सामग्री है जो निवेशकारी कास्टिंग में मजबूती और लचीलापन का अच्छा संतुलन प्रदान करती है।

सामग्री वर्गीकरण | सामग्री ग्रेड | लागू प्रक्रिया | डेटा शीट |

कार्बन स्टील | 1010 | निवेशकारी कास्टिंग | 1010 डेटा शीट |

कार्बन स्टील | 1020 | निवेशकारी कास्टिंग | 1020 डेटा शीट |

कार्बन स्टील | 1030 | निवेशकारी कास्टिंग | 1030 डेटा शीट |

कार्बन स्टील | 1045 | निवेशकारी कास्टिंग | 1045 डेटा शीट |

कार्बन स्टील | 1080 | निवेशकारी कास्टिंग | 1080 डेटा शीट |

कार्बन स्टील | 4140 | निवेशकारी �������� | 4140 ���� ������ |

सुपरलॉय

सुपरलॉय उच्च तापमान और कटे वातावरण में स्थायी रह सकती है, और जेट इंजन व औद्योगिक गैस टरबाइनों में उपयोग की जाती है।

सामग्री वर्गीकरण | सामग्री ग्रेड | लागू प्रक्रिया | डेटा शीट |

निकल-आधारित सुपरएलॉय | IN718 | निवेशकारी कास्टिंग | IN718 डेटा शीट |

निकल-आधारित सुपरएलॉय | IN625 | निवेशकारी कास्टिंग | IN625 डेटा शीट |

निकल-आधारित सुपरएलॉय | IN713C | निवेशकारी कास्टिंग | IN713C डेटा शीट |

निकल-आधारित सुपरएलॉय | IN738 | निवेशकारी कास्टिंग | IN738 डेटा शीट |

कोबाल्ट-आधारित सुपरएलॉय | Mar-M-247 | निवेशकारी कास्टिंग | Mar-M-247 डेटा शीट |

कोबाल्ट-आधारित सुपरएलॉय | Haynes 25 | निवेशकारी कास्टिंग | Haynes 25 डेटा शीट |

कास्ट आयरन

कास्ट आयरन अपनी उत्कृष्ट कास्टेबिलिटी और मशीनेबिलिटी के लिए जाना जाता है और अक्सर ऑटोमोटिव व औद्योगिक अनुप्रयोगों में उपयोग होता है।

सामग्री वर्गीकरण | प्रकार | लागू प्रक्रिया | डेटा शीट |

ग्रे आयरन | Class 20 | निवेशकारी कास्टिंग | Class 20 डेटा शीट |

ग्रे आ�र� | Class 30 | न��व������������ कास्टिंग | Class 30 ड�ट� ������ |

ग्रे आयरन | Class 40 | निवेशकारी कास्टिंग | Class 40 डेटा शीट |

डक्टाइल आयरन | 65-45-12 | निवेशकारी कास्टिंग | 65-45-12 डेटा शीट |

डक्टाइल आयरन | 80-55-06 | निवेशकारी कास्टिंग | 80-55-06 डेटा शीट |

डक्टाइल आयरन | 100-70-03 | निवेशकारी कास्टिंग | 100-70-03 डेटा शीट |

कॉपर मिश्र धातु

कॉपर मिश्र धातु, जिसमें पीतल और कांसा शामिल हैं, अपनी उत्कृष्ट चालकता और जंग प्रतिरोधक क्षमता के लिए जानी जाती हैं।

सामग्री वर्गीकरण | ग्रेड | लागू प्रक्रिया | डेटा शीट |

कॉपर मिश्र धातु | C83600 | निवेशकारी कास्टिंग | C83600 डेटा शीट |

कॉपर मिश्र धातु | C92200 | निवेशकारी कास्टिंग | C92200 डेटा शीट |

कॉपर मिश्र धातु | C95400 | निवेशकारी कास्टिंग | C95400 डेटा शीट |

कॉपर मिश्र धातु | C95800 | निवेशकारी कास्टिंग | C95800 डेटा शीट |

कॉपर मिश्र धातु | C17200 | निवेशकारी कास्टिंग | C17200 डेटा शीट |

कॉपर मिश्र धातु | C17510 | निवेशकारी कास्टिंग | C17510 �������� शीट |

विशेष ����� ध��तु

�ि�े� म��श��र धातु �� ���������������������� के �ि� उ��य��ग की ज�त� ����ं जिन्हें अनूठी गुणों की आवश्यकता होती है, जैसे उच्च तापमान पर उच्च शक्ति, चुम्बकीय गुण या घर्षण प्रतिरोध। इनमें टाइटेनियम मिश्र धातु, कोबाल्ट मिश्र धातु, और निकल मिश्र धातु शामिल हैं।

सामग्री वर्गीकरण | ग्रेड | लागू प्रक्रिया | डेटा शीट |

टाइटेनियम मिश्र धातु | Ti-6Al-4V | निवेशकारी कास्टिंग | Ti-6Al-4V डेटा शीट |

टाइटेनियम मिश्र धातु | Ti-6Al-2Sn-4Zr-2Mo | निवेशकारी कास्टिंग | Ti-6Al-2Sn-4Zr-2Mo डेटा शीट |

कोबाल्ट-आधारित सुपर मिश्र धातु | CoCrMo | निवेशकारी कास्टिंग | CoCrMo डेटा शीट |

कोबाल्ट-आधारित सुपर मिश्र धातु | MP35N | निवेशकारी कास्टिंग | MP35N डेटा शीट |

निकल-आधारित सुपर मिश्र धातु | Rene 41 | निवेशकारी कास्टिंग | Rene 41 डेटा शीट |

निकल-आधारित सुपर मिश्र धातु | Hastelloy X | निवेशकारी कास्टिंग | Hastelloy X डेटा शीट |

निवेशकारी कास्टिंग में सतह उपचार

सतह उपचार निवेशकारी कास्टिंग पर लागू किए जाते हैं ताकि उनकी सौंदर्यपूर्ण अपील बढ़े, जंग प्रतिरोधक क�ष�त� ��ु��र��, �ा�ग�र� ग��ण���� में ब�ल�व ����, �� ������ को �ा�र� प����������ों से �ुर�्�ा ��िल��। अंतिम ����ा� क�� आवश्यकताओं �े ��ध��र पर स�ह ��पच��र के �्�क�र ��ा चयन किया जाता है।

विभिन्न सतह उपचार विधियाँ

निवेशकारी कास्टिंग में कई सतह उपचार विधियाँ प्रयुक्त होती हैं:

प्लेटिंग

इलेक्ट्रोप्लेटिंग

इलेक्ट्रोप्लेटिंग एक प्रक्रिया है जो ध्रुवीय धारा का उपयोग करके समाधान में घुले धातु आयनों को कम करती है और एक चालक वस्तु की सतह पर धातु की पतली परत चढ़ाती है। प्लेट की जाने वाली वस्तु को धातु लवणों वाले घोल में डुबोया जाता है और इसे कैथोड (ऋणात्मक इलेक्ट्रोड) के रूप में कार्य करता है। एनोड (धनात्मक इलेक्ट्रोड) भी घोल में डूबा होता है और इसमें वह धातु होती है जिसे प्लेट परत के रूप में लगाया जाएगा। जब विद्युत धारा प्रवाहित होती है, तो घोल में उपस्थित धातु आयन वस्तु की सतह की ओर आकर्षित होते हैं और एक पतली धातु परत जमा कर देते हैं। इलेक्ट्रोप्लेटिंग का उपयोग जंग और घिसाव प्रतिरोध को बढ़ाने, सतह घर्षण बदलने, सौंदर्यशास्त्र में सुधार करने और अन्य उद्देश्यों के लिए किया जाता है। सामान्य धातुओं में क्रोमियम, निकल, तांबा, जस्ते, टिन, सोना और चांदी शामिल हैं। इलेक्ट्रोप्लेटिंग वस्तुओं पर एकसमान परत लगाने की क्षमता, त्वरित और आर्थिक प्रक्रिया होने के कारण उद्योगों में व्यापक रूप से उपयोग की जाती है।

पीवीडी प्लेटिंग

पीवीडी (फिजिकल वेपर डिपोजीशन) एक कोटिंग प्रक्रिया है जो पुर्जों और उत्पादों �र ��त��ी, उ�्च ��्र��र��श�� वाली क�टि�ग ��ा��ू करती है� य�� उस क�ट�ं� ����म��्��ी को �र� क��क�� काम �रत� है जब तक ��ि वह वा�्� ������ न �द� जा�� और �ि� क��ट की जा�े व��ल�� सतह पर ��तली फिल्म क� र��प में ज�ा हो जाए। पीवीडी सटीक नियंत्रण प्रदान करता है और धातुओं, सिरेमिक्स और अन्य सामग्री को जमा कर सकता है ताकि कठोरता, जंग प्रतिरोध, घिसाव प्रतिरोध, और अन्य गुण बेहतर हों। यह उपकरण, ऑटोमोटिव, एयरोस्पेस, चिकित्सा और अन्य उद्योगों में उपयोग किया जाता है। इसके मुख्य लाभों में उत्कृष्ट आसंजन के साथ पतली, समान कोटिंग्स जमा करना और आकर्षक फिनिश प्रदान करना शामिल है। कुल मिलाकर, पीवीडी विभिन्न मांगलिक अनुप्रयोगों के लिए बहुमुखी, उच्च गुणवत्ता वाली कोटिंग प्रदान करता है।

पॉलिशिंग

पॉलिशिंग एक प्रक्रिया है जो घर्षक पदार्थों का उपयोग करके एक चिकनी, चमकदार सतह बनाती है। इसमें एक उत्कृष्ट घर्षक यौगिक को सतह पर बार-बार लगाया जाता है और वृत्ताकार गति में रगड़ा जाता है। यह धीरे-धीरे सामग्री की महीन परतों को हटाता है, सतह को चिकना करता है और परावर्तक क्षमता बढ़ाता है। एक पॉलिश की गई सतह में न्यूनतम खुरदरापन और दर्पण जैसी चमक होती है। पॉलिशिंग धातुओं, कांच, और प्लास्टिक पर आमतौर पर उपयोग की जाती है, जिसमें निर्मित पुर्जों को फिनिश करना या हेडलाइट्स की स्पष्टता बहाल करना शामिल है। यह सौंदर्यात्मक लाभ प्रदान करती है जैसे चमक और प्रकाश परावर्तन, साथ ही सतह को चिकना करती है ताकि संदूषण संचय कम हो और सफाई आसान हो।

सतह कठोरकरण

सतह कठोरकरण एक प्रक्रिया है जिसमें धातु पुर्जे की केवल सतही परत को चयनात्मक रूप से कठोर किया जाता है ज�कि ��ें��्�� लचीला और घ��िष��ठ रहता �ै। ��िभ��न्�� विधियों �ें ��तह में क�र�ब� य�� नाइट्रोजन का ��ं��ार करना, ��तह को �ेज� स�� गर्म कर�ा, क्वेन्चिंग, ���� लेजर �े�्�ि�ग श��म��ल हैं। यह ��र्����, घ�साव, और क�षर� क�� सहन �रन� म��ं सक्षम एक घिसाव-प्रतिरोधी बाहरी परत बनाता है, जबकि नरम केंद्र शक्ति और झटका प्रतिरोधक क्षमता प्रदान करता है। सतह कठोरकरण का व्यापक रूप से ऑटोमोटिव, एयरोस्पेस, और निर्माण में उपयोग किया जाता है ताकि गियर, शाफ्ट, और बेयरिंग जैसे धातु घटकों के घिसाव-प्रवण क्षेत्रों को चयनात्मक रूप से मज़बूत किया जा सके। यह मांगलिक परिवेशों में पुर्जों का जीवनकाल बढ़ाने में मदद करती है।

पाउडर कोटिंग

पाउडर कोटिंग एक औद्योगिक फिनिशिंग प्रक्रिया है जिसमें एक सूखी पाउडर सामग्री को सतह पर लगाया जाता है और फिर गर्मी के तहत ठंडा किया जाता है ताकि एक कठोर, एकसमान कोटिंग बने। पाउडर कणों को लक्ष्य सतह पर चिपकने के लिए इलेक्ट्रोस्टैटिक चार्ज दिया जाता है। कोट किए गए पुर्जों को गर्म किया जाता है ताकि पाउडर पिघलकर एक चिकनी, टिकाऊ फिल्म में बदल जाए। पाउडर कोटिंग पारंपरिक पेंटिंग की तुलना में कहीं अधिक मोटी कोटिंग्स प्रदान कर सकती है, जो उत्कृष्ट जंग-प्रतिरोध, चिप-प्रतिरोध, कठोरता, और टिकाऊपन प्रदान करती है। यह धातुओं को कोट करने के लिए सामान्य रूप से उपयोग की जाती है और इसकी दक्षता और उच्च गुणवत्ता वाली फिनिश के लिए मूल्यवान है। पाउडर कोटिंग एक बहुमुखी औद्योगिक विधि है जो मजबूत, एकसमान, सुरक्षात्मक, और आकर्षक कोटिंग्स उत्पन्न करती है।

निवेशकारी कास्टिंग में सहनशीलताएँ

निवेशकारी कास्टिंग उत्कृष्ट, दोहराव योग्य सहनशीलताएँ प्रदान करने में सक्षम ह�। ��क ही बिं�ु क�� बार-ब�र माप��े पर ± त�न ��ा��क विचलन �क की अस-�ा�्� स��नशी��ता���� आमतौर प� ±0.003 स� ±0.004 प्�त� इंच होती ह�ं। ��ुर��जे की �िज�इन ��ुख्�� रूप से ��ह��श��ल��ा क्षमता �ो प्��भ��व��त करती है ��र यह �पके प��र्ज�� के ड�ज़ा�न पर निर्भर क� सक��ी है।

�िवेशकारी कास्टिंग प्रक्रिया में सहनशीलता क्षमता प्रभावित करने वाले कई कारक हैं:

- पुर्जे का कॉन्фिगरेशन: सममित आकार और समान वॉल सेक्शंस गैर-सममित वॉल सेक्शंस की तुलना में काफी कम विविधता के साथ ठोस होते हैं।

- अस-कास्ट क्षमताएँ: निवेशकारी कास्टिंग प्रक्रिया उत्कृष्ट अस-कास्ट सहनशीलताएँ प्राप्त कर सकती है, आमतौर पर ±0.003 से ±0.004 प्रति इंच

रेखीय सहनशीलताएँ नियमित आयामों के लिए तीन स्रोतों से उत्पन्न होती हैं:

- पुर्जे और कास्टिंग संकुचन कारकों की भविष्यवाणी

यह सहनशीलता में लगभग 20% विविधता का योगदान करता है।

- डाईमेकिंग और टूलिंग सहनशीलता

यह सहनशीलता में लगभग 10% विविधता का योगदान करता है।

- प्रक्रिया विविधता

यह रेखीय सहनशीलता में लगभग 70% का योगदान करती है। सहनशीलता में विविधता पुर्जे के कॉन्фिगरेशन प्रभावों के संयोजन से होती है जो असमान संकुचन का कारण बनते हैं और मोम मॉडल, सिरैमिक मोल्ड, और कास्टिंग को बनाने में सभी अन्य प्रक्रिया विविधताओं से भी होती है।

प्रीमियम रेखीय सहनशीलताएँ प्राप्त करने की रणनीतियाँ:

- पुर्जे का पुनर्निर्माण

टाई बार, रिब्स, और गसेट्स जोड़ना शामिल है।

- मोम इंजेक्शन टूलिंग का ट्यूनिंग

पहला नमूना नाममात्र आयामों को पूरा करने के बाद।

- स्ट्रेटनिंग/कोइनिंग

- अतिरिक्त निरीक्षण/गेजिंग

- मशीनिंग

उत्कृष्ट सहनशीलता क्षमता प्राप्त की जा सकती है, लेकिन इसे पुर्जे-दर-पुर्जे, आयाम-दर-आयाम आधार पर विचार करना चाहिए। Signicast कुछ विशेषताओं में ±0.002" तक रख सकता �ै, हालांकि ±0.004" प�रति ��ंच एक �धिक ��िश��ष्�� प्रीमियम क�स्ट ��हन��ी��त�� है।

निवेशकारी का�्ट�ंग ��्र��्रि��ा के �ाभ

�िवे�कार� क��स्��िंग �ई फाय��े प्रदान �रती ��ै:

निवेशकारी कास्टिंग आकार सीमा: निवेशकारी कास्टिंग व्यावहारिक रूप से किसी भी आकार के पुर्जे का उत्पादन कर सकती है, छोटे से लेकर बड़े तक।

बहुमुखी और जटिल आकृतियाँ: यह प्रक्रिया जटिल ज्यामितियाँ उत्पन्न करने की अनुमति देती है, जिन्हें अन्य निर्माण विधियों से प्राप्त करना मुश्किल होगा।

सटीक और चिकनी सतह: निवेशकारी कास्टिंग उत्कृष्ट सतह फिनिश और उच्च आयामिक सटीकता प्राप्त कर सकती है बिना अतिरिक्त मशीनिंग के।

आयामिक सटीकता: यह प्रक्रिया उत्कृष्ट, दोहराव योग्य अस-कास्ट सहनशीलताएँ प्रदान करती है।

गुणवत्ता और अखंडता: निवेशकारी कास्ट पुर्जों में उत्कृष्ट यांत्रिक गुण और संरचनात्मक अखंडता होती है।

निवेशकारी कास्टिंग उपयोग के दौरान विचार

जबकि निवेशकारी कास्टिंग कई लाभ प्रदान करती है, विचार करने योग्य कुछ बिंदु हैं:

टूलिंग लागत: प्रारंभिक लागत उच्च हो सकती है, विशेष रूप से जटिल पुर्जों के लिए।

आकार सीमाएँ: जबकि निवेशकारी कास्टिंग व्यावहारिक रूप से किसी भी आकार के पुर्जे का उत्पादन कर सकती है, सीमाएँ फ़ाउंड्री की क्षमता पर आधारित हो सकती हैं।

बहुत छोटे संरचनाएँ: बहुत ही छोटी और जटिल संरचनाओं को सटीक रूप से कास्ट करना जटिल हो सकता है।

समय: निवेशकारी कास्ट�ंग ��्रक��रिय�� जटिल �ुर्ज�ं या बड़े उत�पाद� रन के ल�ए सम�� लेने वाल� हो सकती है�

निष्कर्ष

न��वे��कार�� कास्टिंग �क ब��ुम��खी निर्माण �्रक�रिय� है जो उत्क�ष्ट ��तह फिनिश औ� उच��च आयामिक �टीकत� के साथ ज�िल प��र्ज�� बनाने �े कई लाभ प्रद�न ����त�� है। हाला�कि, यह �व�्यक ��ै कि प�ि�ोजना की विशिष्ट आवश्यकताओं, जैसे वांछित सामग्री, सतह उपचार, और सहनशीलताएँ, पर विचार किया जाए जब यह निर्णय लिया जाए कि क्या निवेशकारी कास्टिंग आपके लिए सही विकल्प है।