निर्माण में हॉट आइसोस्टैटिक प्रेसिंग (HIP) सेवाएं

विनिर्माण में हॉट आइसोस्टैटिक प्रेसिंग (HIP) सेवाएँ

उन्नत विनिर्माण में, हॉट आइसोस्टैटिक प्रेसिंग (HIP) एक रूपांतरकारी तकनीक के रूप में उभरती है, जो निर्मित भागों के गुणों और प्रदर्शन को उल्लेखनीय रूप से बढ़ाती है। नियंत्रित परिवेश में HIP उच्च दाब और उच्च तापमान का उपयोग करके सामग्री के गुणों में सुधार करता है, जिससे विविध उद्योगों में उच्च-गुणवत्ता, उच्च-प्रदर्शन कॉम्पोनेन्ट्स के उत्पादन में निर्णायक बढ़त मिलती है।

यह प्रक्रिया उच्च-दाब पात्र के भीतर कॉम्पोनेन्ट को सघन बनाने से शुरू होती है। इसके बाद पात्र को निष्क्रिय गैस—आमतौर पर आर्गन—से भरा जाता है, गरम किया जाता है और ऐसे दाब स्तर तक पहुँचाया जाता है जहाँ सामग्री का माइक्रोस्ट्रक्चर अनुकूलित हो सके। ऊष्मा और समदैशिक (सभी दिशाओं में समान) दाब का यह संयोजन प्रभावी रूप से पोरोसिटी को समाप्त करता है और सामग्री की घनता बढ़ाता है—फलस्वरूप भागों में उत्कृष्ट यांत्रिक गुण, टिकाऊपन और दीर्घायु प्राप्त होती है।

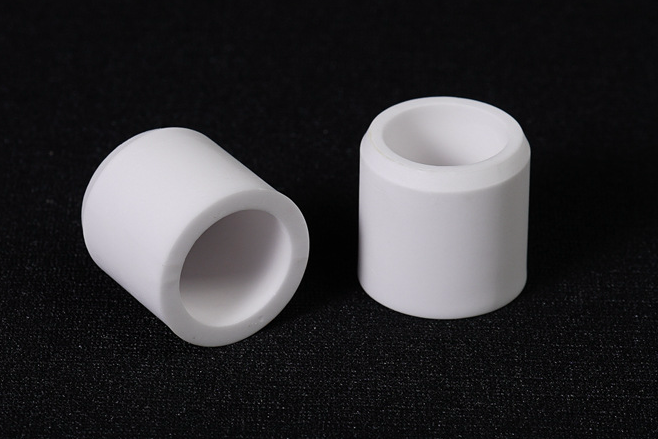

HIP बहुमुखी है और धातुओं, सिरेमिक और कंपोज़िट सहित अनेक सामग्रियों पर लागू होता है। इसलिए यह एयरोस्पेस, डिफेंस, चिकित्सा इम्प्लांट्स, ऊर्जा और ऑटोमोटिव जैसे उन उद्योगों में अमूल्य सेवा है जहाँ भाग-प्रदर्शन और विश्वसनीयता सर्वोच्च होती है। यह प्रक्रिया नये निर्मित भागों को परिष्कृत/उन्नत करने के साथ-साथ मौजूदा कॉम्पोनेन्ट्स की मरम्मत भी कर सकती है—उच्च दक्षता, कम अपशिष्ट और कड़े विनिर्देश/टॉलरेंस को पूरा करने वाले कॉम्पोनेन्ट्स के विकास की दिशा में यह एक महत्वपूर्ण उपकरण है।

हॉट आइसोस्टैटिक प्रेसिंग को समझना

HIP तकनीक की परिभाषा और व्याख्या

हॉट आइसोस्टैटिक प्रेसिंग (HIP) एक विनिर्माण प्रक्रिया है जो उच्च तापमान और उच्च समदैशिक दाब को मिलाकर सामग्रियों को सघन करती है और उनके गुणों में सुधार करती है। यह प्रक्रिया पोरोसिटी समाप्त कर सामग्री की घनता बढ़ाती है, जिससे यांत्रिक गुण बेहतर होते हैं। HIP एक विशेष रूप से डिज़ाइन किए गए चैंबर—HIP यूनिट—में किया जाता है, जहाँ कॉम्पोनेन्ट्स को सामग्री-आवश्यकताओं के अनुसार 30,000 psi (लगभग 207 MPa) तक के दाब और 2000°C (लगभग 3632°F) तक के तापमान पर रखा जा सकता है।

HIP प्रक्रिया—चरण दर चरण

तैयारी: जिन कॉम्पोनेन्ट्स या पाउडर्स को HIP करना है, उन्हें एक कंटेनर (आमतौर पर स्टील या अन्य HIP-संगत सामग्री) में एनकैप्सुलेट किया जाता है। फिर कंटेनर का निर्वातकरण (वै큅) कर सील कर दिया जाता है।

हीटिंग और प्रेसराइज़िंग: सील किया हुआ कंटेनर HIP यूनिट में रखा जाता है। चैंबर को निष्क्रिय गैस (आमतौर पर आर्गन) से दाबित किया जाता है और आवश्यक तापमान तक गरम किया जाता है। दाब और ताप सभी दिशाओं से समान (समदैशिक) रूप से लगाए जाते हैं, जिससे समान सघनीकरण सुनिश्चित होता है।

कूलिंग: निर्धारित समय तक उच्च दाब-ताप स्थितियाँ बनाए रखने के बाद (ताकि लक्षित सामग्री-गुण प्राप्त हों), यूनिट को अभी भी दाब के अंतर्गत नियंत्रित रूप से ठंडा किया जाता है, जिससे वांछित माइक्रोस्ट्रक्चरल विकास हो।

पोस्ट-प्रोसेसिंग: ठंडा होने के बाद दाब छोड़� जाता है और कॉम्पोनेन्ट चैंबर से निकाला जाता है। एनकैप्सुलेशन सामग्री हटाई जाती है और अंतिम विनिर्देशों हेतु आवश्यकता अनुसार मशीनिंग/सर्फेस ट्रीटमेंट जैसी आगे की प्रक्रियाएँ की जाती हैं।

विनिर्माण में HIP के प्रमुख लाभ

उन्नत सामग्री-गुण: HIP सामग्री की घनता और यांत्रिक गुण (मज़बूती, फ़ैटिग-रोध, लचीलापन) में नाटकीय सुधार करता है।

पोरोसिटी का उन्मूलन: HIP का एक मुख्य लाभ आंतरिक रिक्तियों/पोरोसिटी को कॉम्पोनेन्ट के आयाम बदले बिना हटाना है—जो उच्च-प्रदर्शन अनुप्रयोगों के लिए महत्वपूर्ण है।

कॉम्पोनेन्ट विश्वसनीयता में वृद्धि: HIP-प्रोसेस्ड भाग अधिक विश्वसनीयता और लंबी सेवा-आयु दिखाते हैं—महत्वपूर्ण अनुप्रयोगों में विफलता का जोखिम घटता है।

बहुमुखी प्रतिभा: धातु, सिरेमिक और कंपोज़िट सहित विविध सामग्रियों पर लागू—विभिन्न विनिर्माण आवश्यकताओं के लिए उपयुक्त।

लागत-प्रभावशीलता: बेहतर सामग्री-गुण/विश्वसनीयता के कारण महँगी मिश्रधातुओं की आवश्यकता घट सकती है; अपशिष्ट/स्क्रैप कम होने से कुल विनिर्माण लागत भी घटती है।

उच्च दाब और उच्च ताप के संयोजन के माध्यम से हॉट आइसोस्टैटिक प्रेसिंग ऐसे विशिष्ट लाभ देती है जो निर्मित कॉम्पोनेन्ट्स की गुणवत्ता और प्रदर्शन को उल्लेखनीय रूप से बढ़ा सकते हैं। सामग्री-गुण बढ़ाने और दोष समाप्त करने की क्षमता के कारण HIP आधुनिक विनिर्माण परिदृश्य में एक प्रमुख तकनीक है—जो सर्वोच्च टिकाऊपन और विश्वसनीयता मानकों को पूरा करने वाले भागों के उत्पादन का समर्थन करती है।

विभिन्न उद्योगों में HIP

हॉट आइसोस्टैटिक प्रेसिंग (HIP) अनेक उद्योगों में आधारभूत तकनीक बन चुकी है—भागों के यांत्रिक गुण और विश्वसनीयता बढ़ाने की अपनी क्षमता के कारण। आइए देखें कि एयरोस्पेस, डिफेंस, मेडिकल, ऊर्जा और ऑटोमोटिव जैसे प्रमुख क्षेत्रों को HIP कैसे लाभ पहुँचाता है।

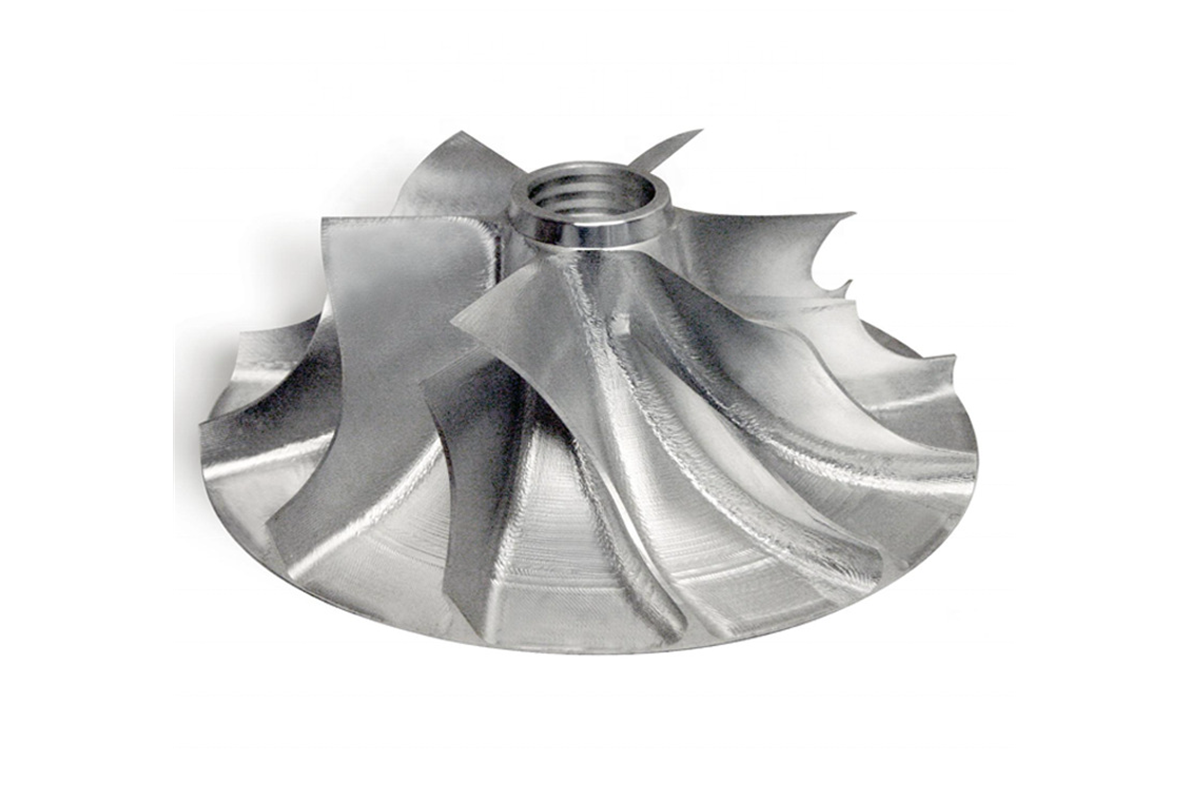

एयरोस्पेस और डिफेंस: महत्वपूर्ण कॉम्पोनेन्ट्स का उन्नयन

एयरोस्पेस/डिफेंस उद्योगों में कॉम्पोनेन्ट विफलता का विकल्प नहीं होता। HIP चरम परिस्थितियों में काम करने वाले भागों की टिकाऊपन और फ़ैटिग-आयु बढ़ाने में अहम है। टर्बाइन ब्लेड, इंजन भागों और स्ट्रक्चरल कॉम्पोनेन्ट्स में HIP पोरोसिटी हटाकर समान घनता सुनिश्चित करता है—जिससे उच्च तनाव और तापमान सहने की क्षमता बढ़ती है—एयरक्राफ़्ट और डिफेंस सिस्टम की सुरक्षा/प्रदर्शन में सुधार।

मेडिकल: बायोमेडिकल इम्प्लांट्स में प्रगति

मेडिकल उद्योग में HIP से हिप/नी रिप्लेसमेंट जैसे अधिक मज़बूत, विश्वसनीय इम्प्लांट्स बनते हैं। दोष-रहित, उच्च घनता और बेहतर यांत्रिक गुणों वाले HIP-उपचारित इम्प्लांट्स जीवनकाल में आने वाले शारीरिक भार बेहतर झेलते हैं—इम्प्लांट विफलता और पुनर्सर्जरी का जोखिम घटता है।

ऊर्जा: कठोर परिवेश के लिए कॉम्पोनेन्ट्स को सुदृढ़ करना

ऊर्जा क्षेत्र—विशेषकर तेल/गैस—में कॉम्पोनेन्ट्स को चरम दाब/ताप और कठोर परिवेश झेलने होते हैं। HIP ड्रिल बिट्स, वाल्व, पाइपलाइन कॉम्पोनेन्ट्स आदि को अधिक जंग/वियर-रोधी बनाता है—सेवा-आयु बढ़ती है और संचालन सुरक्षा/दक्षता में सुधार होता है।

ऑटोमोटिव: उच्च-प्रदर्शन इंजन कॉम्पोनेन्ट्स का परिष्कार

ऑटोमोटिव—विशेषकर हाई-परफ़ॉर्मेंस/रेसिंग—में उच्च मज़बूती, टिकाऊपन और हल्केपन वाले कॉम्पोनेन्ट��������������स चाहिए। पिस्टन, रॉड्स, टर्बोचार्जर भागों आदि के गुण HIP से अनुकूलित किए जाते हैं—उच्च दाब/ताप स्थितियों को विश्वसनीयता से सहने योग्य—परिणाम: अधिक विश्वसनीय, दक्ष और बेहतर प्रदर्शन वाले इंजन।

विनिर्माण में HIP की श्रेष्ठता

उन्नत सामग्री-गुण

HIP सामग्री की घनता बढ़ाकर आंतरिक रिक्तियाँ/पोरोसिटी हटाता है—जो विफलता का कारण बन सकती थीं। इससे तन्य-मज़बूती, फ़ैटिग-रोध और लचीलापन जैसे यांत्रिक गुण श्रेष्ठ मिलते हैं। जहाँ तनाव/ताप/संक्षारक वातावरण में भाग-प्रदर्शन महत्वपूर्ण है, वहाँ HIP दीर्घकालिक विश्वसनीयता सुनिश्चित करता है।

लागत-प्रभावशीलता

HIP उत्पाद-गुण बढ़ाते हुए विनिर्माण लागत घटा सकता है। अधिक घनता/गुणवत्ता के कारण अधिक मशीनिंग/फिनिशिंग जैसी महँगी पोस्ट-प्रोसेसिंग की आवश्यकता कम होती है। प्रक्रिया-दक्षता और अपशिष्ट-कमी के साथ उच्च-मात्रा उत्पादन में यह समाधान लागत-प्रभावी सिद्ध होता है।

बहुमुखी प्रतिभा

धातु, सिरेमिक और कंपोज़िट सहित विभिन्न सामग्रियों पर लागू; जटिल ज्यामिति भी बाधा नहीं—ऐसे सूक्ष्म डिज़ाइनों वाले कॉम्पोनेन्ट्स का निर्माण संभव जो परंपरागत तरीकों से कठिन/असंभव हों। नये भागों के साथ-साथ मरम्मत किए गये कॉम्पोनेन्ट्स के गुण सुधारने की क्षमता HIP की व्यापक उपयोगिता दर्शाती है।

अन्य विनिर्माण तकनीकों की तुलना में HIP

हॉट आइसोस्टैटिक प्रेसिंग (HIP) स्वतंत्र रूप से तो सक्षम है ही, परंतु मेटल इंजेक्शन मोल्डिंग (MIM) और सेलेक्टिव लेज़र मेल्टिंग (SLM) जैसी उन्नत तकनीकों की तुलना में भी अपना स्थान स्पष्ट करती है। यहाँ प्रक्रिया, उत्पाद-गुण, सामग्री-चयन, डिलीवरी समय �� �������� के ��दर्भ में तुलना दी गई है।

HIP बनाम MIM (मेटल इंजेक्शन मोल्डिंग)

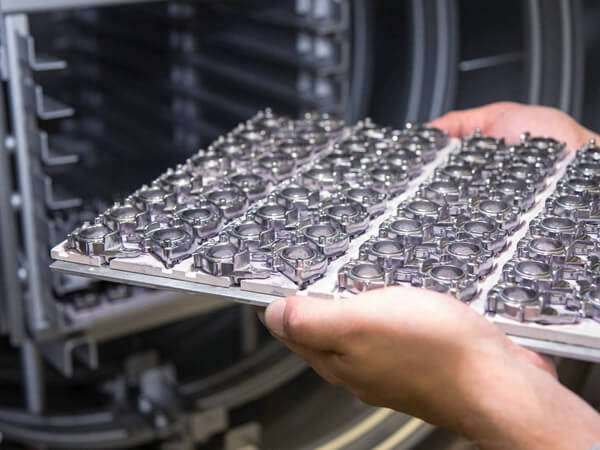

विनिर्माण प्रक्रिया: MIM में धातु पाउडर को बाइंडर के साथ मिलाकर मोल्ड में इंजेक्ट किया जाता है और फिर सिन्टरिंग होती है; जबकि HIP पहले से कॉम्पैक्टेड/कास्ट भागों पर उच्च दाब-ताप लागू कर पोरोसिटी हटाता और गुण सुधारता है। MIM जटिल, छोटे-मध्यम आकार के भागों के लिए उपयुक्त है, जबकि HIP व्यापक आकार/जटिलता के भागों की सघनता/गुण सुधार के लिए उपयुक्त है।

उत्पाद-गुण: HIP आंतरिक पोरोसिटी हटाकर उच्च घनता और श्रेष्ठ यांत्रिक गुण देता है—जो विशेषकर बड़े/अधिक जटिल MIM भागों में चुनौती हो सकती है।

सामग्री-चयन: MIM अनेक धातुओं में उपलब्ध है पर धातु-बाइंडर मिक्स की फ्लो-प्रॉपर्टीज़ से सीमित रहता है; HIP practically किसी भी कॉम्पैक्टेड/कास्ट सामग्री—धातु, सिरेमिक, कंपोज़िट—पर लागू हो सकता है।

डिलीवरी समय और लागत: बड़े बैचों में जटिल भागों के लिए इंजेक्शन मोल्डिंग की दक्षताओं के कारण MIM अधिक किफायती हो सकता है। जबकि HIP का प्रारम्भिक खर्च अधिक हो सकता है, पर पोस्ट-प्रोसेसिंग की आवश्यकता घटाकर और महत्वपूर्ण भागों के प्रदर्शन में सुधार कर उच्च-मूल्य अनुप्रयोगों में इसकी लागत न्यायसंगत हो जाती है।

HIP बनाम SLM (सेलेक्टिव लेज़र मेल्टिंग)

विनिर्माण प्रक्रिया: SLM लेज़र द्वारा पाउडर को परत-दर-परत पिघलाकर भाग बनाती है—जटिल ज्यामिति/कस्टमाइज़ेशन हेतु आदर्श। SLM भागों की घनता/गुण बढ़ा�� ����त�� HIP ए� प������ पोस्ट-प्रोसेस के रूप में प्रयुक्त होता है।

उत्पाद-गुण: परत-आधारित निर्माण के कारण SLM भागों में पोरोसिटी और गुणों की अनैसोट्रॉपी देखी जा सकती है। HIP पोस्ट-प्रोसेसिंग इन मुद्दों को दूर कर प्रदर्शन/विश्वसनीयता बढ़ाती है।

सामग्री-चयन: SLM लेज़र-संगत सामग्रियों/थर्मल-स्ट्रेस प्रबंधन तक सीमित रहती है; HIP पर ऐसी सीमाएँ नहीं—यह विविध सामग्रियों पर लागू हो सकती है।

डिलीवरी समय और लागत: SLM जटिल भाग तेज़ी से बना सकती है, पर अक्सर पर्याप्त पोस्ट-प्रोसेसिंग चाहिए। SLM पर HIP जोड़ने से समय/लागत बढ़ सकते हैं, पर परिणामस्वरूप असाधारण गुणवत्ता/प्रदर्शन मिलते हैं—जो महत्वपूर्ण अनुप्रयोगों में मूल्यवान है।

पोस्ट-प्रोसेस के रूप में HIP—मुख्य अनुप्रयोग

SLM 3D-प्रिंटेड और वैक्यूम इन्वेस्टमेंट-कास्ट सुपरएलॉय भागों के लिए HIP आवश्यक पोस्ट-प्रोसेस है। HIP से बेहतर घनता, समरूप यांत्रिक गुण और बढ़ी हुई सेवा-आयु प्राप्त होती है—जो उच्चतम सामग्री-प्रदर्शन/विश्वसनीयता की माँग वाले उद्योगों में निर्णायक है।

महत्वपूर्ण पोस्ट-प्रोसेसिंग विधि के रूप में HIP

हॉट आइसोस्टैटिक प्रेसिंग (HIP) SLM और अन्य एडिटिव प्रक्रियाओं से बने भागों के साथ-साथ वैक्यूम इन्वेस्टमेंट-कास्ट सुपरएलॉय कॉम्पोनेन्ट्स के गुण सुधारने में एक शक्तिशाली पोस्ट-प्रोसेसिंग तकनीक है। नीचे इसके प्रमुख अनुप्रयोग दिए हैं।

SLM 3D-प्रिंटेड भागों का उन्नयन

SLM जटिल ज्यामिति/कस्टम भाग सीधे डिजिटल मॉडल स� ब��ात�� है, ��र परत-न����ाण से पोरोसिटी/गुणों की अनैसोट्रॉपी आ सकती है। HIP इन मुद्दों का समाधान इस प्रकार करता है:

पोरोसिटी का उन्मूलन: उच्च दाब-ताप समरूप रूप से लगाने से आंतरिक रिक्तियाँ बंद होती हैं—घनता और समग्र गुणवत्ता बढ़ती है।

सामग्री-गुणों का समानीकरण: समदैशिक दाब भाग में यांत्रिक गुणों (तन्य-मज़बूती, फ़ैटिग-रोध, लचीलापन) की एकरूपता बढ़ाता है।

सतह-अवस्था में सुधार: यद्यपि यह मैकेनिकल फिनिशिंग का विकल्प नहीं, HIP सतह-स्थिति को बेहतर कर प्रदर्शन/एस्थेटिक्स में योगदान देता है।

वैक्यूम इन्वेस्टमेंट-कास्ट सुपरएलॉय भागों का परिष्कार

एयरोस्पेस/ऊर्जा जैसे उच्च-प्रदर्शन उद्योगों में प्रयुक्त सुपरएलॉय उच्च यांत्रिक मज़बूती, थर्मल-क्रीप, संक्षारण और ऑक्सीकरण-रोध के लिए जाने जाते हैं। जटिल आकृतियों हेतु वैक्यूम इन्वेस्टमेंट कास्टिंग वांछनीय है, पर कास्ट भागों में सूक्ष्म पोरोसिटीज़ यांत्रिक अखंडता को कम कर सकती हैं। HIP पोस्ट-प्रोसेसिंग से लाभ:

संरचनात्मक अखंडता में वृद्धि: माइक्रो-पोरोसिटीज़ हटने से संरचनात्मक अखंडता बढ़ती है—चरम संचालन-तनाव वाले अनुप्रयोगों में आवश्यक।

फ़ैटिग-आयु में वृद्धि: आंतरिक दोष घटने से कॉम्पोनेन्ट्स की फ़ैटिग-लाइफ़ उल्लेखनीय रूप से बढ़ती है—एयरोस्पेस इंजनों/पावर टर्बाइनों में विशेष महत्व।

समरूप यांत्रिक गुण: SLM की तरह कास्ट भागों में भी HIP गुणों की सुसंगति सुनिश्चित करता है—कठोर परिवेश में भरोसेमंद प्रदर्शन हेतु अनिवार्य।

सुपरएलॉय विनिर्माण

हम निकेल, कोबाल्ट और टंग्स्टन जैसी उच्च-ताप धातुओं के भाग MIM, SLM, वैक्यूम कास्टिंग, HIP आदि तकनीकों से ��ा ��कत�� हैं। �ाथ ��ी, �्�ै�� ���� घनता बढ़ाने तथा पोर्स/आंतरिक दोष हटाने हेतु HIP को पोस्ट-प्रोसेसिंग के रूप में चुना जा सकता है।

मेटल इंजेक्शन मोल्डिंग (MIM) सेवा

सुपरएलॉय SLM 3D प्रिंटिंग सेवा

सुपरएलॉय पार्ट्स विनिर्माण—वैक्यूम इन्वेस्टमेंट कास्टिंग सेवा