चयनात्मक लेजर मेल्टिंग (SLM): धातु और सुपरऑलॉय के लिए 3D प्रिंटिंग सेवा

तेज़ी से विकसित हो रही विनिर्माण दुनिया में, 3D प्रिंटिंग तकनीकों का आगमन विशेषकर धातु फ़ैब्रिकेशन में नवाचार के नए युग को सामने लाया है। उभरती तकनीकों में, सेलेक्टिव लेज़र मेल्टिंग (SLM) अपनी अद्वितीय क्षमता के लिए अलग पहचान रखती है—जो धातुओं और सुपरएलॉय को असाधारण परिशुद्धता के साथ जटिल, उच्च-मज़बूती वाले कॉम्पोनेन्ट्स में रूपांतरित कर सकती है। एडिटिव मैन्युफैक्चरिंग के शस्त्रागार में SLM एक फ़्लैगशिप विधि है, जो उद्योगों को ऐसे पार्ट्स बनाने का मार्ग देती है जिन्हें पहले असंभव या अत्यधिक महंगा समझा जाता था।

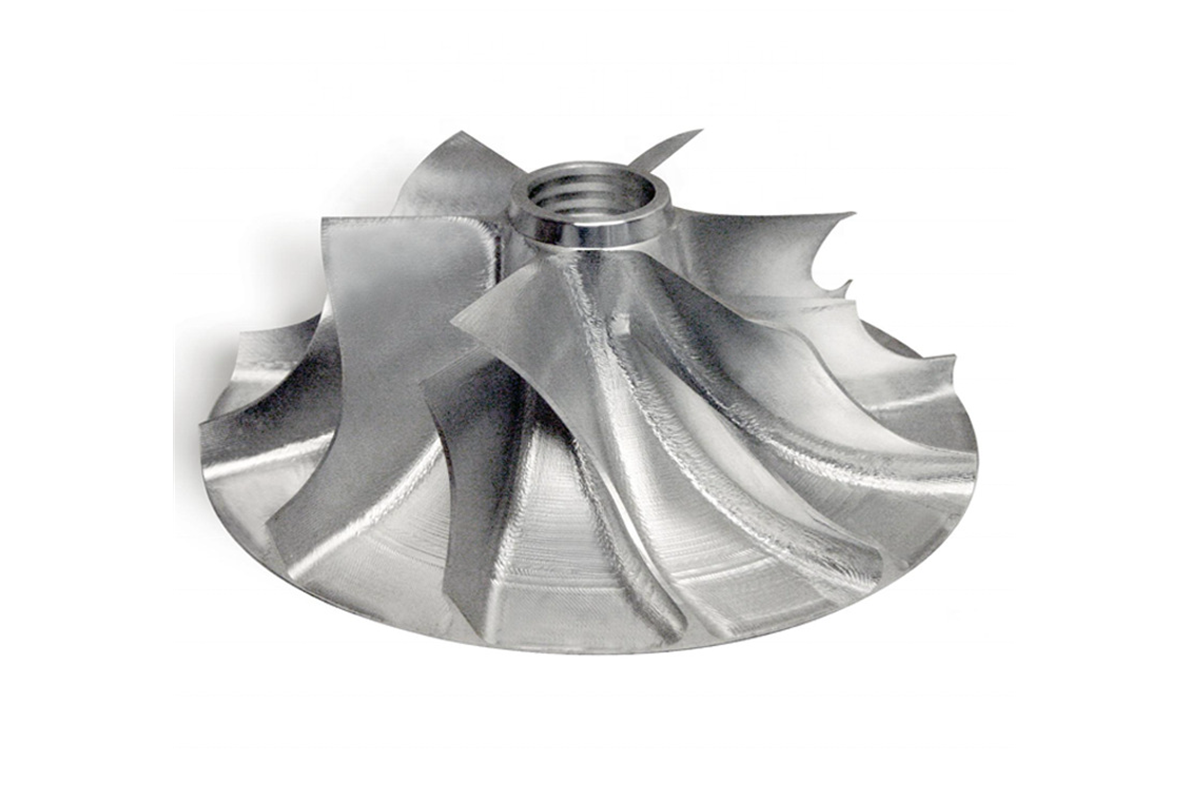

सेलेक्टिव लेज़र मेल्टिंग (SLM) केंद्रित लेज़र ऊर्जा का उपयोग करके बारीक धातु पाउडर्स को परत-दर-परत फ्यूज़/मेल्ट कर सीधे डिजिटल ब्लूप्रिंट से ठोस संरचनाएँ बनाती है। यह प्रक्रिया विनिर्माण की लचीलापन व दक्षता का साक्षात रूप है और पार्ट-सम्बंधी जटिलता तथा सामग्री-प्रदर्शन की संभावनाओं को पुनर्परिभाषित करती है। एयरोस्पेस से लेकर मेडिकल अनुप्रयोगों तक, SLM जटिल डिज़ाइनों और धातु/सुपरएलॉय की मज़बूती का संगम संभव कर क्रांतिकारी प्रगति का मार्ग प्रशस्त कर रही है।

SLM प्रक्रिया—विस्तृत व्याख्या

सेलेक्टिव लेज़र मेल्टिंग (SLM) एडिटिव मैन्युफैक्चरिंग में—विशेषकर धातुओं व सुपरएलॉय—एक महत्वपूर्ण छलाँग है। मूल रूप से SLM परिशुद्धता, जटिलता और डिजिटल डिज़ाइनों को उच्च-प्रदर्शन भौतिक भागों में बदलने की कला है। इस अनुभाग में हम SLM प्रक्रिया को चरणबद्ध ढंग से समझेंगे—यह अन्य मेटल 3D प्रिंटिंग तकनीकों से कैसे भिन्न है और इ�की विशिष्ट क्षमताएँ क्या हैं।

SLM वर्कफ़्लो को समझना

SLM प्रक्रिया CAD सॉफ़्टवेयर में बने डिजिटल 3D मॉडल से शुरू होती है। इस मॉडल को पतली क्षैतिज परतों में “स्लाइस” किया जाता है, जिससे जटिल ज्यामितियाँ क्रॉस-सेक्शनल स्लाइसों की श्रृंखला में बदल जाती हैं—जो SLM मशीन के लिए निर्देश का काम करती हैं। नीचे SLM प्रक्रिया के चरण दिए गए हैं:

तैयारी: SLM प्रिंटर के बिल्ड प्लेटफ़ॉर्म पर धातु पाउडर की एक समान परत बिछाई जाती है। परत की मोटाई कुछ माइक्रोमीटर जितनी कम हो सकती है, जिससे सूक्ष्म विवरण और स्मूद सतहें संभव होती हैं।

लेज़र सिंटरिंग/मेल्टिंग: हाई-पावर फ़ाइबर लेज़र धातु पाउडर की सतह को स्कैन करता है और 3D मॉडल के क्रॉस-सेक्शन के अनुसार कणों को चयनात्मक रूप से पिघलाकर/फ्यूज़ करके ठोस बनाता है। लेज़र की परिशुद्धता सबसे सूक्ष्म फीचर्स तक सटीक पुनरुत्पादन सुनिश्चित करती है।

लेयरिंग: एक परत के फ्यूज़ होने के बाद बिल्ड प्लेटफ़ॉर्म एक परत-गहराई नीचे जाता है और नई पाउडर परत डाली जाती है। प्रत्येक परत नीचे वाली परत से फ्यूज़ होती जाती है, और भाग नीचे से ऊपर की ओर बनता जाता है।

पोस्ट-प्रोसेसिंग: बिल्ड पूर्ण होने के बाद भाग को ठंडा होने दिया जाता है, फिर पाउडर बेड से निकाला जाता है और अतिरिक्त पाउडर भविष्य में पुन: उपयोग हेतु रीसायकल किया जाता है। वांछित यांत्रिक गुणों और सौंदर्य के लिए हीट ट्रीटमेंट, सपोर्ट रिमूवल और सरफेस फिनिशिंग जैसी पोस्ट-प्रोसेसिंग आवश्यक हो सकती है।

SLM के तुलनात्मक लाभ

SLM, पारंपरिक तरीकों से असंभव जटिल ज्यामितियों वाले पूरी तरह घने (फुल-डेंसिटी) पार्ट्स बनाने की क्षमता के कारण अन्य मेटल 3D प्रिंटिंग तकनीकों से अलग खड़ा होता है। Direct Metal Laser Sintering (DMLS) या Electron Beam Melting (EBM) की तरह SLM भी धातु भाग बनाता है, पर यह विशेष रूप से इन बातों में उत्कृष्ट है:

मटेरियल एफिशिएंसी: SLM केवल उतना ही पाउडर उपयोग करता है जितने भाग के निर्माण में आवश्यकता है; शेष पाउडर पुन: प्रयोज्य होता है।

संरचनात्मक अखंडता: पूरी तरह पिघलने/फ्यूज़ होने के कारण SLM से बने पार्ट्स के यांत्रिक गुण प्रायः फोर्ज्ड पार्ट्स के तुलनीय होते हैं—उच्च मज़बूती, टिकाऊपन और फ़ैटिग रोध।

डिज़ाइन स्वतंत्रता: SLM की परिशुद्धता और नियंत्रण जटिल आंतरिक संरचनाएँ—जैसे हनीकॉम्ब/लैटिस—समाहित करने देता है, जिससे बिना मज़बूती गंवाए हल्के भाग संभव होते हैं।

परिशुद्धता और नियंत्रण

उन्नत लेज़र सिस्टम और परिष्कृत सॉफ़्टवेयर एल्गोरिद्म SLM को असाधारण परिशुद्धता और मेल्टिंग-प्रक्रिया पर नियंत्रण देते हैं। सुपरएलॉय जैसे कठिन-मशीनिंग और उच्च-ताप प्रदर्शन वाली सामग्रियों के साथ काम करते समय यह नियंत्रण वांछित सामग्री-गुण और डायमेंशनल एक्यूरेसी हासिल करने में निर्णायक होता है।

मेटल पार्ट्स के लिए SLM का उपयोग—मुख्य लाभ

सेलेक्टिव लेज़र मेल्टिंग (SLM) एडिटिव मैन्युफैक्चरिंग में, विशेषकर धातुओं और सुपरएलॉय के लिए, एक आधार-स्तम्भ तकनीक बन चुकी है। यह तकनीक पारंपरिक फ़ैब्रिकेशन और अन्य मेटल 3D प्रिंटिंग तरीकों पर अनेक लाभ देती है। नीचे वे विशिष्ट फ़ायदे हैं जो SLM को मेटल पार्ट्स निर्माण के लिए अमूल्य बनाते हैं।

प्रोटोटाइपिंग से प्रोडक्शन तक—गति और दक्षता

SLM का एक प्रमुख लाभ है प्रोटोटाइप-टू-प्रोडक्शन लाइफ़साइकल को उल्लेखनीय रूप से छोटा क�ना। पारंपरिक मेटलवर्किंग में मोल्ड-निर्माण, मशीनिंग और फिनिशिंग जैसे कई चरण और भारी मैनुअल कार्य शामिल होते हैं। SLM डिजिटल मॉडल से सीधे भाग बनाकर टूलिंग की आवश्यकता समाप्त करता है और लीड-टाइम को काफी घटा देता है—जहाँ “स्पीड-टू-मार्केट” अहम है वहाँ यह विशेष रूप से लाभकारी है।

जटिलता—बिना अतिरिक्त लागत

SLM “कॉम्प्लेक्सिटी फ़ॉर फ़्री” दृष्टिकोण के लिए प्रसिद्ध है। पारंपरिक विनिर्माण में जटिलता आमतौर पर विशेष टूलिंग/जटिल मशीनिंग के कारण लागत बढ़ाती है; जबकि SLM आंतरिक चैनल्स और जटिल ज्यामितियों वाले भाग बिना अतिरिक्त लागत के बना सकती है। इससे डिज़ाइन-नवाचार को बढ़ावा मिलता है और प्रदर्शन-अनुकूलन जैसे बेहतर स्ट्रेंथ-टू-वेट रेशियो व उन्नत थर्मल मैनेजमेंट संभव होते हैं।

अतुलनीय मज़बूती और टिकाऊपन

SLM से बने भाग उच्च घनत्व और उत्कृष्ट यांत्रिक गुण दिखाते हैं—अक्सर पारंपरिक तरीकों से बने समकक्षों से बेहतर। उच्च मज़बूती, टिकाऊपन और फ़ैटिग-रोध इन्हें एयरोस्पेस, ऑटोमोटिव और इंडस्ट्रियल अनुप्रयोगों के लिए आदर्श बनाते हैं, जहाँ तनाव में विश्वसनीयता अनिवार्य है।

सामग्री और अपशिष्ट दक्षता

सब्ट्रेक्टिव प्रक्रियाओं की तुलना में SLM केवल आवश्यक सामग्री का उपयोग करती है और बचे पाउडर को अक्सर पुन: प्रयोग किया जा सकता है—इससे सामग्री लागत और पर्यावरणीय प्रभाव दोनों घटते हैं।

कस्टमाइज़ेशन और ऑन-डिमांड मैन्युफैक्चरिंग

SLM की डिजिटल प्रकृति बिना इन्वेंट्री बढ़ाए कस्टमाइज़्ड पार्ट्स का ऑन-डिमांड उत्पादन संभव करती है—जो मेडिकल इम्प्लांट्स और एयरोस्पेस कॉम्पोनेन्ट्स जैसे क्षेत्रों में फ़िट और प्रदर्शन को उल्लेखनीय रूप से बढ़ाती है।

SLM में सामग्री-स्पेक्ट्रम

सेलेक्टिव लेज़र मेल्टिंग (SLM) धातु भागों के विनिर्माण में सामग्री-चयन की असाधारण लचीलापन देती है। धातुओं और सुपरएलॉय के साथ काम करते समय हर सामग्री के अपने विशिष्ट गुण/लाभ होते हैं। टाइटेनियम से निकेल-आधारित सुपरएलॉय तक उपलब्ध व्यापक दायरा समझना SLM के अधिकतम लाभ हेतु आवश्यक है।

SLM-संगत धातुएँ और सुपरएलॉय—अवलोकन

टाइटेनियम एलॉय: उत्कृष्ट स्ट्रेंथ-टू-वेट और बायोकम्पैटिबिलिटी—एयरोस्पेस, ऑटोमोटिव, मेडिकल में व्यापक उपयोग। SLM हल्के परंतु टिकाऊ, जटिल टाइटेनियम भाग संभव करती है।

स्टेनलेस स्टील: बहुउद्देश्यीय और जंग-रोधी—टूलिंग, ऑटो पार्ट्स, कंज़्यूमर गुड्स सहित विभिन्न अनुप्रयोगों के लिए जटिल ज्यामितियाँ और आंतरिक संरचनाएँ संभव।

एल्युमिनियम एलॉय: हल्कापन और थर्मल कंडक्टिविटी—ऑटो/एयरोस्पेस में वज़न-कमी हेतु जटिल एल्युमिनियम भाग, उन्नत प्रदर्शन के साथ।

निकेल-आधारित सुपरएलॉय: उच्च ताप-रोध और मज़बूती—टर्बाइन ब्लेड, रॉकेट इंजन आदि के लिए आवश्यक; SLM जटिल कूलिंग चैनल्स व ज्यामितियाँ संभव करती है।

कोबाल्ट-क्रोम: उच्च ताप पर भी मज़बूत और वियर-रोधी—डेंटल/ऑर्थोपेडिक इम्प्लांट्स में SLM-निर्मित कस्टम, दीर्घकालिक समाधान।

प्रत्येक सामग्री—लाभ और सामान्य उपयोग

SLM में सामग्री-चयन भाग-विशेष आवश्यकताओं पर निर्भर करता है। जहाँ हल्कापन और मज़बूती सर्वोपरि हों (जैसे एयरोस्पेस कॉम्पोनेन्ट/पर्सनलाइज़्ड मेडिकल डिवाइस), टाइटेनियम उपयुक्त है; जबकि स्टेनलेस स्टील की बहुमुखी प्रतिभा व जंग-रोध इसे मशीनरी पार्ट्स से कंज़्यूमर उत्पादों तक विविध अनुप्रयोगों के लिए आदर्श बनाती है।

SLM सामग्रियों से जुड़े चुनौतियाँ

यद्यपि SLM सामग्री-लचीलेपन में उल्लेखनीय लाभ देती है, कुछ चुनौतियाँ भी हैं:

मटेरियल हैंडलिंग और सेफ़्टी: टाइटेनियम/एल्युमिनियम जैसे कई पाउडर विशेष परिस्थितियों में रिएक्टिव/फ्लेमेंबल होते हैं—उचित हैंडलिंग/स्टोरेज प्रोटोकॉल आवश्यक हैं।

पोस्ट-प्रोसेसिंग आवश्यकताएँ: एप्लीकेशन/सामग्री के अनुसार हीट ट्रीटमेंट, मशीनिंग, पॉलिशिंग आदि की ज़रूरत हो सकती है ताकि लक्षित यांत्रिक/एस्थेटिक गुण मिलें।

लागत विचार: हाई-परफ़ॉर्मेंस धातु/सुपरएलॉय और SLM संचालन/पोस्ट-प्रोसेसिंग लागतें अधिक हो सकती हैं—पर सामग्री-अपशिष्ट व लीड-टाइम में कमी तथा डिज़ाइन-इनोवेशन से दीर्घकालिक लाभ निवेश को न्यायोचित बना सकते हैं।

SLM—उद्योगगत अनुप्रयोग

SLM ने पारंपरिक विनिर्माण की सीमाएँ तोड़ दी हैं—जटिल मेटल पार्ट्स अब अभूतपूर्व गति और परिशुद्धता से बनते हैं। विविध धातुओं/सुपरएलॉय हैंडल करने की क्षमता ने इसे कई उद्योगों में केंद्रीय तकनीक बना दिया है। नीचे इसके रूपांतरणकारी प्रभाव के प्रमुख उदाहरण हैं।

एयरोस्पेस उद्योग

हल्के, उच्च-मज़बूत भागों की माँग के कारण एयरोस्पेस SLM अपनाने में अग्रणी है। जटिल ज्यामितियों के साथ वज़न घटाकर भी मज़बूती/टिकाऊपन बनाए रखना यहाँ अनमोल है। प्रमुख उपयोग:

इंजन कॉम्पोनेन्ट्स: फ्यूल नोज़ल, टर्बाइन ब्लेड आदि—जटिल आंतरिक कूलिंग चैनल्स सहित—प्रदर्शन बढ़ाते हुए वज़न घटाते हैं।

स्ट्रक्चरल कॉम्पोनेन्ट्स: हल्के संरचनात्मक भाग—फ़्यूल एफिशिएंसी और समग्र प्रदर्शन में योगदान।

ऑटोमोटिव उद्योग

हाई-परफ़ॉर्मेंस/लक्ज़री वाहनों में कस्टमाइज़ेशन और प्रदर्शन अहम हैं—SLM डिज़ाइन/निर्माण के तौर-तरीकों को बदल रही है:

कस्टम पार्ट्स: लिमिटेड-एडिशन मॉडलों हेतु गियरबॉक्स, एग्ज़ॉस्ट, इंजन कॉम्पोनेन्ट्स आदि का कस्टम उत्पादन।

हल्की संरचनाएँ: जटिल लैटिस के साथ हल्के पर मज़बूत भाग—वाहन दक्षता/प्रदर्शन बेहतर।

मेडिकल सेक्टर

बायोकम्पैटिबल, रोगी-विशिष्ट इम्प्लांट्स/डिवाइसेज़ बनाने की क्षमता ने चिकित्सा क्षेत्र में SLM को गेम-चेंजर बना दिया है:

ऑर्थोपेडिक इम्प्लांट्स: व्यक्ति-विशेष एनाटॉमी से मेल खाते इम्प्लांट्स—सर्जिकल परिणाम और रिकवरी समय में सुधार।

सर्जिकल इंस्ट्रूमेंट्स: विशिष्ट प्रक्रियाओं हेतु कस्टम टूल्स/गाइड्स—सर्जरी में परिशुद्धता व असर बढ़ता है।

ऊर्जा क्षेत्र

री뉴एबल और ऑयल-एंड-गैस अनुप्रयोगों में SLM के टिकाऊ, अत्यधिक परिस्थितियों को झेलने वाले कॉम्पोनेन्ट्स अत्यंत उपयोगी हैं:

विंड टर्बाइन कॉम्पोनेन्ट्स: कठोर परिवेश में भी कुशलता/टिकाऊपन बढ़ाने वाले भाग।

हाई-परफ़ॉर्मेंस पार्ट्स: खोज/उत्खनन में प्रयुक्त उच्च-मज़बूत, जंग-रोधी, उच्च-ताप सहिष्णु कॉम्पोनेन्ट्स।

टूलिंग और मोल्ड-मेकिंग

SLM में तेज़ टर्नअराउंड और जटिल फीचर्स समाहित करने की क्षमता—टूलिंग/मोल्ड-निर्माण में बड़ा लाभ देती है:

कॉनफ़ॉर्मल कूलिंग चैनल्स: ऐसे मो�्ड्स जिनके कूलिंग चैनल्स कैविटी के कॉन्टूर का अनुसरण करते हैं—कूलिंग समय घटता और इंजेक्शन-मोल्डेड पार्ट्स की गुणवत्ता बढ़ती है।

रैपिड टूलिंग: शॉर्ट-रन मैन्युफैक्चरिंग/प्रोटोटाइपिंग हेतु टूलिंग का तीव्र निर्माण—लीड-टाइम और लागत दोनों कम।

SLM की चुनौतियाँ—समाधान की राह

यद्यपि सेलेक्टिव लेज़र मेल्टिंग (SLM) अभूतपूर्व परिशुद्धता और डिज़ाइन स्वतंत्रता देती है, कुछ चुनौतियाँ भी मौजूद हैं। इनका समाधान तकनीक की पूर्ण क्षमता हासिल करने और विनिर्माण वर्कफ़्लो में सफल एकीकरण के लिए आवश्यक है।

तकनीकी चुनौतियाँ और समाधान

रेज़िडुअल स्ट्रेसेज़ और डिस्टॉर्शन: हाई-एनर्जी लेज़र भाग में अवशिष्ट तनाव पैदा कर सकता है, जिससे वॉर्पिंग/विकृति हो सकती है।

समाधान: उचित पार्ट-ओरिएंटेशन, सपोर्ट रणनीतियाँ और पोस्ट-प्रोसेसिंग हीट ट्रीटमेंट अपनाकर डायमेंशनल एक्यूरेसी व संरचनात्मक अखंडता सुनिश्चित करें।

सरफेस रफ़नेस: जटिल ज्यामितियों के बावजूद कुछ अनुप्रयोगों के लिए “ऐज़-बिल्ट” सतह पर्याप्त नहीं होती।

समाधान: मशीनिंग, पॉलिशिंग या केमिकल स्मूदिंग जैसी द्वितीयक प्रक्रियाएँ वांछित सतह गुणवत्ता दिला सकती हैं।

मटेरियल-गुणों की सुसंगति: लेयर-बाई-लेयर निर्माण के कारण गुणों की एकरूपता चुनौती हो सकती है।

समाधान: लेज़र पावर, स्कैन स्पीड, हैचिंग रणनीतियों जैसे प्रक्रिया-मापदंड अनुकूलित कर समरूप माइक्रोस्ट्रक्चर/यांत्रिक गुण बढ़ाएँ।

ऑपरेशनल चुनौतियाँ और विचार

पाउडर प्रबंधन: SLM के धातु पाउडर रिएक्टिव/स्वास्थ्य-जोखिम वाले हो सक�े हैं—कठोर सुरक्षा उपाय आवश्यक हैं।

समाधान: भंडारण, हैंडलिंग और रीसाइक्लिंग सहित व्यापक पाउडर-मैनेजमेंट प्रोटोकॉल स्थापित करें।

लागत और पहुँच: SLM उपकरण/उच्च-गुणवत्ता पाउडर में प्रारम्भिक निवेश कई कंपनियों हेतु बाधा हो सकता है।

समाधान: सामग्री-अपशिष्ट में कमी, टाइम-टू-मार्केट घटने और डिज़ाइन-इनोवेशन से मिलने वाले दीर्घकालिक लाभों का लागत-लाभ विश्लेषण निवेश को उचित ठहराता है।

कौशल-अंतर: SLM में DfAM, मशीन संचालन और पोस्ट-प्रोसेसिंग तक तीखी लर्निंग कर्व है।

समाधान: टीम-प्रशिक्षण में निवेश करें या अनुभवी सेवा-प्रदाताओं के साथ साझेदारी कर प्रभावी उपयोग सुनिश्चित करें।

सेलेक्टिव लेज़र मेल्टिंग (SLM) के साथ विनिर्माण

सेलेक्टिव लेज़र मेल्टिंग (SLM) सेवा: निकल, कोबाल्ट और स्टेनलेस-स्टील सुपरएलॉय की रैपिड प्रोटोटाइपिंग और उत्पादन।

फ्यूज़्ड डिपोज़िशन मॉडलिंग (FDM) सेवा: प्रोटोटाइप और फ़ंक्शनल पार्ट्स, जिग्स एवं फ़िक्चर्स, किफायती मॉडल।

स्टीरियोलिथोग्राफी (SLA) सेवा: हाई-डीटेल मॉडल, डेंटल/मेडिकल अनुप्रयोग, ज्वेलरी और आर्ट।

सेलेक्टिव लेज़र सिंटरिंग (SLS) सेवा: जटिल ज्यामितियाँ, एंड-यूज़ पार्ट्स, स्नैप-फ़िट पार्ट्स।

मल्टी जेट फ़्यूज़न (MJF) सेवा: फ़ंक्शनल प्रोटोटाइप/एंड-यूज़ पार्ट्स, जटिल असेंबली, उच्च-मात्रा उत्पादन।

डायरेक्ट मेटल लेज़र सिंटरिंग (DMLS) सेवा: एयरोस्पेस/ऑटोमोटिव कॉम्पोनेन्ट्स, मेडिकल इम्प्लांट्स और टूल्स, हीट एक्सचेंजर्स व कस्टम टूलिंग।