DMLS 3D प्रिंटिंग और आधुनिक रैपिड प्रोटोटाइप निर्माण

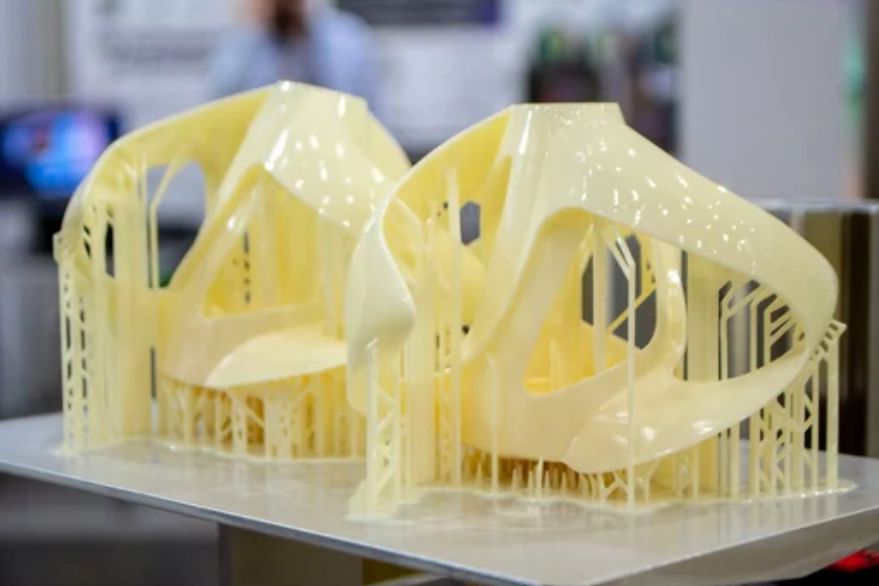

विनिर्माण और उत्पाद विकास में 3D प्रिंटिंग तकनीकों का आगमन एक महत्वपूर्ण मील का पत्थर रहा है, जिसने प्रोटोटाइप और एंड-यूज़ पार्ट्स बनाने में अभूतपूर्व लचीलापन, दक्षता और नवाचार प्रदान किया है। इन रूपांतरकारी तकनीकों में, डायरेक्ट मेटल लेज़र सिंटरिंग (DMLS) विशेष रूप से रैपिड प्रोटोटाइपिंग सेवाओं में अग्रणी के रूप में उभरी है। मेटल 3D प्रिंटिंग की उप-श्रेणी DMLS, लेज़रों की शक्ति का उपयोग करके धातु पाउडर को परत-दर-परत सिंटर करती है, जिससे डिजिटल मॉडलों से सीधे घने, जटिल और अत्यंत टिकाऊ ऑब्जेक्ट बनते हैं।

लेज़र सिंटरिंग तकनीकों के व्यापक परिवार के विस्तार के रूप में विकसित DMLS ने उद्योगों के धातु भागों के प्रोटोटाइपिंग दृष्टिकोण को बदल दिया है। यह पारंपरिक टूलिंग की आवश्यकता समाप्त करती है, विकास समय को उल्लेखनीय रूप से कम करती है और पारंपरिक विनिर्माण तरीकों से पहले असंभव रही ज्यामितियों को बनाकर डिज़ाइन नवाचार के नए अवसर खोलती है।

DMLS तकनीक को समझना

डायरेक्ट मेटल लेज़र सिंटरिंग (DMLS) एडिटिव मैन्युफैक्चरिंग—विशेषकर धातुओं—का शिखर प्रतिनिधित्व करती है, जो पारंपरिक तरीकों से मेल न खा सकने वाले स्तर पर जटिलता और मज़बूती को एक साथ संभव बनाती है। यहाँ हम DMLS की बुनियाद—उत्पत्ति से लेकर संचालन की पेचीदगियों तक—का अन्वेषण करते हैं, ताकि आधुनिक विनिर्माण में इसकी भूमिका की सराहना की जा सके।

परिभाषा और विकास

डायरेक्ट मेटल लेज़र सिंटरिंग (DMLS) एक एडिटिव मैन्युफैक्चरिंग प्रक्रिया है जिसमें लेज़र ध��������������तु पाउडर को सिंटर करके परत-दर-परत ठोस संरचना बनाता है। पारंपरिक सब्ट्रेक्टिव प्रक्रियाओं के विपरीत, DMLS में सामग्री हटाने के बजाय जोड़ी जाती है, जिससे उत्पादन अधिक कुशल और कम अपशिष्ट वाला होता है।

यह तकनीक 20वीं शताब्दी के उत्तरार्ध में विकसित हुई और 1990 के दशक की शुरुआत में प्रथम सिस्टम आए। इसे मौजूदा विनिर्माण तकनीकों की सीमाओं—जैसे जटिल ज्यामिति, आंतरिक फीचर्स और उच्च अनुकूलन—को दूर करने के लिए डिज़ाइन किया गया था।

DMLS प्रक्रिया: कैसे काम करती है

DMLS प्रक्रिया में कई प्रमुख चरण शामिल हैं:

डिजिटल मॉडल तैयारी: CAD सॉफ़्टवेयर में भाग का 3D मॉडल बनाया जाता है। फिर इस मॉडल को पतली क्षैतिज परतों में “स्लाइस” किया जाता है, जो DMLS मशीन के लिए मार्गदर्शक होती हैं।

पाउडर बिछाव: DMLS मशीन के बिल्ड प्लेटफ़ॉर्म पर धातु पाउडर की पतली परत समान रूप से फैलाई जाती है।

लेज़र सिंटरिंग: हाई-पावर लेज़र चयनित पाउडर को पिघलाकर/फ्यूज़ करके ठोस परत बनाता है। लेज़र स्लाइस किए गए डिजिटल मॉडल द्वारा परिभाषित क्रॉस-सेक्शनल पैटर्न का सटीकता से अनुसरण करता है।

परतें बनाना और दोहराना: हर परत के सिंटर होने के बाद बिल्ड प्लेटफ़ॉर्म नीचे जाता है और नई पाउडर परत फैलाई जाती है। यह क्रम तब तक दोहराया जाता है जब तक सम्पूर्ण भाग तैयार न हो जाए।

कूलिंग और रिमूवल: बिल्ड चैम्बर और बना हुआ भाग ठंडा होने दिए जाते हैं। भाग को पाउडर बेड से निकाला जाता है और अतिरिक्त पाउडर ब्रश करके हटाया जाता है या अगली बिल्ड में उपयोग किया जाता है।

DMLS प्रिंटर के महत्वपूर्ण घटक

लेज़र सिस्टम: DMLS प्रिंटर का केंद्र, जो धातु पाउडर को पिघलाने/फ्यू���� करने �� ������ जिम्मेदार होता है। इसकी शक्ति और परिशुद्धता वांछित गुणवत्ता और सामग्री गुण हासिल करने के लिए निर्णायक हैं।

पाउडर बेड: यहीं धातु पाउडर फैलाया और सिंटर किया जाता है। बिल्ड के दौरान यह भाग को सहारा देता है और प्रत्येक परत बनाने हेतु आवश्यक सामग्री रखता है।

रिकोटिंग सिस्टम: एक तंत्र जो बिल्ड क्षेत्र पर नई पाउडर परत फैलाता है, प्रत्येक परत के लिए समान और स्थिर वितरण सुनिश्चित करता है।

रैपिड प्रोटोटाइपिंग में DMLS के लाभ

डायरेक्ट मेटल लेज़र सिंटरिंग (DMLS) तकनीक, विशेषकर धातु भागों के लिए, रैपिड प्रोटोटाइपिंग परिदृश्य में क्रांति ला रही है। यह पारंपरिक विनिर्माण तकनीकों से कहीं आगे जाकर आज के तीव्र, नवाचार-प्रधान उद्योगों के लिए आवश्यक बेहतरीन फायदे प्रदान करती है। नीचे रैपिड प्रोटोटाइपिंग में DMLS के प्रमुख लाभ दिए गए हैं—जो बताते हैं कि यह इंजीनियरों और डिज़ाइनरों का अनिवार्य उपकरण क्यों बन गई है।

गति: डिज़ाइन से प्रोटोटाइप तक समय में कमी

DMLS का सबसे बड़ा लाभ है—डिज़ाइन अवधारणा से भौतिक प्रोटोटाइप तक पहुँचने का समय नाटकीय रूप से घटना। पारंपरिक मेटलवर्किंग की समय-साध्य, श्रम-प्रधान प्रक्रियाओं के विपरीत, DMLS डिजिटल फ़ाइल से सीधे पार्ट बनाती है—टूलिंग की ज़रूरत खत्म कर देती है और उत्पादन समय में भारी कमी लाती है। यह तेज़ टर्नअराउंड उन कंपनियों के लिए अमूल्य है जो उत्पाद विकास चक्र तेज़ करना और बाज़ार में बढ़त पाना चाहती हैं।

परिशुद्धता और जटिलता: नई डिज़ाइन संभावनाएँ

DMLS उन भागों के निर्माण में उत्कृष्ट है जिनकी जटिल ज्यामितियाँ और सूक्ष्म विवरण पा�ं���� ��������ो�� से ��िन या असंभव होते। लेज़र सिंटरिंग की सटीकता तंग टॉलरेंस और नाज़ुक फीचर्स वाले कॉम्पोनेंट्स बनाना संभव करती है—आंतरिक चैनल, लैटिस संरचनाएँ और अन्य जटिल तत्व एक ही भाग में, मज़बूती/कार्यकुशलता बनाए रखते हुए।

सामग्री गुण: फ़ंक्शनल प्रोटोटाइपिंग सुनिश्चित करना

DMLS का एक प्रमुख लाभ यह है कि यह धातु पाउडर के अंतर्निहित गुणों को काफी हद तक बरकरार रखती है, जिससे बने प्रोटोटाइप पारंपरिक तरीकों से बने भागों के बेहद नज़दीक प्रदर्शन देते हैं। इसलिए DMLS प्रोटोटाइप वास्तविक उपयोग जैसी स्थितियों में फ़ंक्शनल टेस्टिंग से विश्वसनीय डेटा प्रदान करते हैं। प्रक्रिया स्टेनलेस स्टील, टाइटेनियम और एल्युमिनियम एलॉय सहित व्यापक धातुओं में भाग बनाने देती है—एप्लीकेशन-विशिष्ट आवश्यकताओं के अनुरूप सामग्री चुनने की बहुलता देती है।

लागत-प्रभावशीलता: प्रोटोटाइपिंग व्यय का सरलीकरण

हालाँकि DMLS की प्रारम्भिक सेटअप और सामग्री लागत कुछ पारंपरिक/अन्य एडिटिव तरीकों से अधिक हो सकती है, फिर भी कम से मध्यम बैचों में यह दीर्घकाल में किफायती सिद्ध होती है। टूलिंग समाप्त होने और अपशिष्ट घटने से कुल प्रोटोटाइपिंग खर्च कम होता है। साथ ही, बहु-घटक असेंबलियों का एक जटिल, एकीकृत भाग में समेकन—असेंबली समय व लागत घटाता है।

DMLS में सामग्री विकल्प और चयन

डायरेक्ट मेटल लेज़र सिंटरिंग (DMLS) विविध सामग्री विकल्प देती है, जिनमें से प्रत्येक विशिष्ट गुण और लाभ लाती है। यह बहुलता एयरोस्पेस कॉम्पोनेंट्स से कस्टम मेडिकल इम्प्लांट्स तक—एप्लीकेशन-उन्मुख प्रोटोटाइप तैयार करने में निर्णायक है। उपलब्ध साम�्����ं ��े दायरे औ� स��ी चयन के मानदंड समझना DMLS के लाभों को अधिकतम करने के लिए आवश्यक है।

DMLS में प्रयुक्त मेटल पाउडर का अवलोकन

स्टेनलेस स्टील: उत्कृष्ट मज़बूती, जंग-रोध और टिकाऊपन के लिए प्रसिद्ध—कठोर परिवेशों में फ़ंक्शनल प्रोटोटाइप और एंड-यूज़ पार्ट्स हेतु पसंदीदा।

टाइटेनियम एलॉय: लाजवाब स्ट्रेंथ-टू-वेट अनुपात और उच्च बायोकम्पैटिबिलिटी के कारण एयरोस्पेस, ऑटोमोटिव और मेडिकल उद्योगों में हल्के, हाई-परफ़ॉर्मेंस भागों के लिए विशेष रूप से पसंद किए जाते हैं।

एल्युमिनियम एलॉय: उत्कृष्ट थर्मल गुणों और हल्केपन के लिए प्रसिद्ध—जहाँ हीट डिसिपेशन और वज़न-कमी चाहिए, बिना मज़बूती खोए।

निकेल-आधारित एलॉय: उच्च ताप-प्रतिरोध और मज़बूती के साथ—जेट इंजनों, गैस टर्बाइनों और अन्य उच्च-ताप एप्लीकेशन के लिए उपयुक्त।

DMLS प्रोजेक्ट के लिए सामग्री चयन मानदंड

किसी DMLS प्रोजेक्ट में उपयुक्त सामग्री कई प्रमुख कारकों पर निर्भर करती है:

मैकेनिकल गुण: मज़बूती, लचीलापन और फ़ैटिग-रोध विशेषकर तब महत्वपूर्ण हैं जब भाग पर यांत्रिक तनाव आता हो या दीर्घ सेवा-जीवन अपेक्षित हो।

थर्मल गुण: उच्च ताप-स्थिरता/चालकता वाले पदार्थ उच्च ताप के संपर्क वाले कॉम्पोनेंट्स के लिए आवश्यक हैं।

बायोकम्पैटिबिलिटी: मेडिकल डिवाइसेज़/इम्प्लांट्स में मानव शरीर हेतु सुरक्षित, बायोकम्पैटिबल सामग्री अनिवार्य है।

जंग-रोध: संक्षारक व�ता�रण ��े�� उच्च जंग-रोध वाली सामग्री भाग की आयु और विश्वसनीयता बढ़ाती है।

सामग्री शुद्धता और पाउडर पार्टिकल-साइज़ का महत्व

DMLS भागों की गुणवत्ता पर धातु पाउडर की शुद्धता और कण आकार की स्थिरता का गहरा प्रभाव पड़ता है। उच्च-शुद्धता सामग्री अंतिम भाग में इन्क्लूज़न/दोष घटाती है, जबकि समान कण आकार—मुलायम, एकसमान परतें और उत्तम घनत्व सुनिश्चित करता है। अतः सर्वश्रेष्ठ परिणामों हेतु सामग्री चयन में इन मापदंडों पर विशेष ध्यान देना चाहिए।

विभिन्न उद्योगों में DMLS के अनुप्रयोग

डायरेक्ट मेटल लेज़र सिंटरिंग (DMLS) को अनेक उद्योगों में व्यापक रूप से अपनाया गया है—धातु प्रोटोटाइप/भागों को कम समय में, जटिल ज्यामितियों और उत्कृष्ट यांत्रिक गुणों के साथ बनाने की क्षमता के कारण। कम लीड-टाइम और पारंपरिक टूलिंग समाप्त होने जैसे लाभों ने उत्पाद विकास और नवाचार के नए रास्ते खोले हैं। नीचे विभिन्न सेक्टर्स में DMLS के रूपांतरकारी प्रभाव को रेखांकित किया गया है।

एयरोस्पेस उद्योग

हल्के लेकिन उच्च-मज़बूत कॉम्पोनेंट्स की मांग यहाँ सर्वोपरि है। DMLS जटिल आंतरिक संरचनाओं—जैसे लैटिस फ़्रेमवर्क—के साथ भागों का निर्माण सक्षम करती है, जो वज़न घटाते हुए मज़बूती बनाए रखते हैं। टर्बाइन ब्लेड, फ़्यूल नोज़ल्स और एयर डक्ट्स जैसे भाग DMLS से प्रायः बनाए जाते हैं—प्रदर्शन और फ़्यूल-एफ़िशिएंसी बढ़ाने में सहायक।

मेडिकल क्षेत्र

कस्टमाइज़ेशन क्षमता के कारण मेडिकल उद्योग को DMLS से बड़ा लाभ है। कस्टम इम्प्लांट्स, सर्जिकल टूल्स और ऑर्थोपेडिक डिवाइसेज़ रोगी-विशिष्ट शारीरिक संरचना के अनुरूप बना�� जा ��ते ��ै��—��र��जि��ल परिणाम और रिकवरी समय सुधरता है। टाइटेनियम जैसे DMLS-संगत पदार्थों की बायोकम्पैटिबिलिटी—प्रोस्थेटिक्स और डेंटल फ़िक्स्चर्स में उपयुक्तता दर्शाती है।

ऑटोमोटिव सेक्टर

हाई-परफ़ॉर्मेंस वाहनों के कॉम्पोनेंट्स के प्रोटोटाइपिंग और उत्पादन में DMLS अहम है। गियरबॉक्स पार्ट्स, एग्ज़ॉस्ट सिस्टम्स, कस्टम इंजन पार्ट्स आदि का तेज़ डिज़ाइन-इटरेशन संभव होता है। हल्के, टिकाऊ भाग—वाहन दक्षता और प्रदर्शन को बेहतर करते हैं।

टूलिंग और मोल्ड-मेकिंग

DMLS ने मोल्ड/डाई निर्माण में भी क्रांति लाई है—कॉनफ़ॉर्मल कूलिंग चैनल्स वाले टूल्स सीधे तैयार करना संभव हुआ है। ये चैनल मोल्ड कैविटी के कंटूर्स का अनुसरण करते हैं—इंजेक्शन मोल्डिंग में ताप-प्रबंधन सुधरता है और साइकिल-टाइम घटता है—उत्पादकता और प्लास्टिक भागों की गुणवत्ता (कम वॉर्पेज/रेज़िडुअल स्ट्रेस) बढ़ती है।

ऊर्जा क्षेत्र

ऊर्जा उद्योग में DMLS का उपयोग पवन टर्बाइनों से लेकर तेल-गैस अन्वेषण हेतु उच्च-प्रदर्शन भागों तक—कठोर परिवेश, उच्च ताप/दाब झेलने वाले कॉम्पोनेंट्स बनाने में—अमूल्य है।

अन्य मेटल 3D प्रिंटिंग तकनीकों की तुलना में DMLS

DMLS, मेटल 3D प्रिंटिंग में शक्तिशाली विकल्प है—रैपिड प्रोटोटाइपिंग से आगे तक लाभ देता है। पर यह एकमात्र तकनीक नहीं है। इसके दायरे/सम्भावना को समझने के लिए मेटल बाइंडर जेटिंग (MBJ) और इलेक्ट्रॉन बीम मेल्टिंग (EBM) जैसी तकनीकों से तुलना उपयोगी है—ताकि प्रोजेक्ट-विशेष आवश्यकताओं हेतु उपयुक्त विकल्प चुना जा सके।

DMLS बनाम मेटल बाइंडर जेटिंग (MBJ)

प्रक्रिया और सामग्री उपय��ग: DMLS ��ेज��र से प�त-दर-परत �ाउ�� को फ्यूज़ करता है; MBJ में पाउडर पर परत बिछाकर बाइंडर एजेंट डिपॉज़िट किया जाता है—प्रिंट के बाद भट्टी में सिंटरिंग से अंतिम मज़बूती मिलती है।

गति और लागत: MBJ एक साथ कई पार्ट्स प्रिंट कर बड़े बैचों में सामान्यतः तेज़/कम लागत हो सकता है। पर DMLS उच्च घनत्व और बेहतर यांत्रिक गुण देता है—फ़ंक्शनल प्रोटोटाइप और हाई-स्ट्रेस उपयोगों हेतु वरीय।

सतह फिनिश और विवरण: मशीन से सीधे निकले DMLS भागों की सतह फिनिश/सूक्ष्म विवरण प्रायः MBJ से बेहतर होते हैं—MBJ में समान गुणवत्ता के लिए अतिरिक्त पोस्ट-प्रोसेसिंग चाहिए हो सकती है।

DMLS बनाम इलेक्ट्रॉन बीम मेल्टिंग (EBM)

ऊर्जा स्रोत: DMLS में लेज़र, जबकि EBM में इलेक्ट्रॉन बीम धातु पाउडर को पिघलाता है—यह भिन्नता प्रोसेस-योग्य सामग्रियों और परिणामी गुणों को प्रभावित करती है।

सामग्री अनुकूलता: EBM उच्च परावर्तक/थर्मल कंडक्टिविटी वाली सामग्रियों—जैसे टाइटेनियम—के लिए विशेष रूप से उपयुक्त है; DMLS का सामग्री दायरा व्यापक है—विभिन्न स्टील, एल्युमिनियम और निकेल-आधारित एलॉय।

एप्लीकेशन/केस-यूज़: EBM उच्च वैक्यूम/ताप पर उत्कृष्ट गुणों वाले पार्ट्स देता है—एयरोस्पेस में उपयुक्त। DMLS जटिलताओं के प्रति अधिक लचीला है—उद्योगों में फ़ंक्शनल प्रोटोटाइप/एंड-यूज़ पार्ट्स हेतु व्यापक रूप से प्रयुक्त।

कब DMLS चुनें

DMLS और वैकल्पिक तकनीकों के बीच चयन इन कारकों पर निर्भर करता है:

भाग-जटिलता और परिशुद्धता: जटिल ज्यामिति/तंग टॉलरेंस वाले फ़ंक्शनल प्रोटोटाइप हेतु DMLS प्रायः सर्वोत्तम।

सामग्री आवश्यकताएँ: वांछित गुणों के अनुरूप व्यापक मेटल विकल्प उपल�्��DMLS बहु-प�िदृ�्य�ं म��ं अनुकूल।

उत्पादन मात्रा और लागत: छोटे-मध्यम बैचों में, उच्च परिशुद्धता/गुण चाहते हों तो, प्रारम्भिक लागत अधिक होते हुए भी DMLS अक्सर अधिक किफायती पड़ता है।

DMLS के लिए डिज़ाइन का अनुकूलन

जैसे-जैसे DMLS रैपिड प्रोटोटाइपिंग और विनिर्माण की संभावनाएँ पुनर्परिभाषित कर रहा है, इस प्रक्रिया के अनुरूप डिज़ाइनों का अनुकूलन समझना आवश्यक है। नीचे श्रेष्ठ अभ्यास दिए गए हैं ताकि बने भाग न केवल मैन्युफैक्चर-योग्य हों बल्कि प्रदर्शन, लागत और कार्यक्षमता के लिए भी अनुकूलित हों।

DfAM (Design for Additive Manufacturing) अपनाना

जटिलता मुक्त-लागत: DMLS जटिल ज्यामितियों को अतिरिक्त लागत के बिना संभाल सकता है—आंतरिक चैनल, हल्केपन हेतु लैटिस, सूक्ष्म फीचर्स सीधे डिज़ाइन में शामिल करें।

स्व-समर्थित संरचनाएँ: कम सपोर्ट वाली डिज़ाइन लागत घटाती और सतह फिनिश सुधारती है। आम दिशा-निर्देश के रूप में बिल्ड प्लेट से 45° से अधिक कोणों पर सपोर्ट की आवश्यकता नहीं होती—डिज़ाइन निर्णयों में सहायक।

डिज़ाइन में सामग्री संबंधी विचार

सही सामग्री चयन: DMLS अनेक धातु पाउडर प्रोसेस कर सकता है—निर्णय एप्लीकेशन-आधारित हों (मज़बूती, थर्मल, जंग-रोध)।

थर्मल डिस्टॉर्शन का खाताि: उच्च ताप के कारण वॉर्पिंग संभव है—विशेषकर लम्बी/पतली विशेषताओं में—अग्रिम क्षतिपूर्ति करें।

भाग-ओरिएंटेशन और बिल्ड रणनीति

उत्तम ओरिएंटेशन: बिल्ड प्लेट पर ओरिएंटेशन सतह फिनिश और मैकेनिकल गुणों को प्रभावित करता है—क्रिटिकल सतहों को वर्टिकल रखना गुणवत्ता बढ़ा सकता है; स��������ट आवश्यकताएँ भी घ��ाई जा सक�ी ह����।

नेस्टेड बिल्ड्स: एक ही बिल्ड वॉल्यूम में कई भागों का सुविचारित नेस्टिंग—दक्षता बढ़ाती और लागत घटाती है।

पोस्ट-प्रोसेसिंग और फिनिश

पोस्ट-प्रोसेसिंग हेतु डिज़ाइन: कुछ एप्लीकेशनों में मशीनिंग, पॉलिशिंग या हीट ट्रीटमेंट चाहिए—डिज़ाइन में पहले से प्रावधान रखें तो अंतिम फिनिश सुगम होती है।

सतह फिनिश अपेक्षाएँ: DMLS के “ऐज़-बिल्ट” फिनिश की यथार्थ अपेक्षिताएँ रखें—कार्यात्मक/एस्थेटिक आवश्यकताओं हेतु चयनात्मक पोस्ट-प्रोसेसिंग नियोजित करें।

सॉफ़्टवेयर टूल्स और सिमुलेशन

उन्नत टूल्स का उपयोग: आधुनिक CAD/सिमुलेशन टूल्स—एडिटिव-विशिष्ट क्षमताओं के साथ—प्रिंट से पहले प्रदर्शन का पूर्वानुमान/अनुकूलन करने देते हैं, भौतिक प्रोटोटाइप की आवश्यकता घटती और इटरेशन तेज़ होता है।

हम 3D प्रिंटिंग सेवा में क्या कर सकते हैं

डायरेक्ट मेटल लेज़र सिंटरिंग (DMLS) रैपिड प्रोटोटाइपिंग और एडिटिव मैन्युफैक्चरिंग में रूपांतरकारी शक्ति के रूप में उभरी है—डिज़ाइनरों/इंजीनियरों को पारंपरिक बाधाओं से आगे बढ़ने में सक्षम बनाते हुए। जैसा कि ऊपर देखा, DMLS जटिल ज्यामितियाँ, व्यापक सामग्री विकल्प और नए उत्पादों के लिए समय-से-बाज़ार में उल्लेखनीय कमी—ये अद्वितीय लाभ प्रदान करती है। इस प्रकार DMLS केवल प्रोटोटाइपिंग का उपकरण नहीं, बल्कि विभिन्न उद्योगों में फ़ंक्शनल, हाई-परफ़ॉर्मेंस भागों के उत्पादन का व्यवहार्य समाधान भी है।

अन्य मेटल 3D प्रिंटिंग तकनीकों की तुलना दर्शाती है कि DMLS परिशुद्धता, सामग्री गुण और कई बार बेजोड़ दक्षता का ��ंत��ल�� देती है। ��र इसकी �ूर्ण ��्षम��ा तभी सा�ा� होती है जब डिज़ाइन-अनुकूलन की गहरी समझ हो। DfAM सिद्धांत अपनाकर इंजीनियर DMLS-उपयुक्त तथा उपयोग-अनुकूलित भाग डिज़ाइन कर सकते हैं।

सेलेक्टिव लेज़र मेल्टिंग (SLM) सेवा: निकल, कोबाल्ट और स्टेनलेस-स्टील सुपरएलॉय की रैपिड प्रोटोटाइपिंग और उत्पादन।

फ्यूज़्ड डिपोज़िशन मॉडलिंग (FDM) सेवा: प्रोटोटाइप और फ़ंक्शनल पार्ट्स, जिग्स-एंड-फ़िक्चर्स, किफायती मॉडल।

स्टीरियोलिथोग्राफी (SLA) सेवा: हाई-डीटेल मॉडल, डेंटल/मेडिकल एप्लीकेशन, ज्वेलरी और आर्ट।

सेलेक्टिव लेज़र सिंटरिंग (SLS) सेवा: जटिल ज्यामितियाँ, एंड-यूज़ पार्ट्स, स्नैप-फिट पार्ट्स।

मल्टी जेट फ्यूज़न (MJF) सेवा: फ़ंक्शनल प्रोटोटाइप/एंड-यूज़ पार्ट्स, जटिल असेंबली, उच्च-मात्रा उत्पादन।

डायरेक्ट मेटल लेज़र सिंटरिंग (DMLS) सेवा: एयरोस्पेस/ऑटोमोटिव कॉम्पोनेंट्स, मेडिकल इम्प्लांट्स/टूल्स, हीट-एक्सचेंजर और कस्टम टूलिंग।