Selective Laser Sintering (SLS) क्या है? एक व्यापक मार्गदर्शिका

गतिशील और निरंतर विकसित हो रही निर्माण-डिज़ाइन की दुनिया में, 3D प्रिंटिंग तकनीकें नवाचार का प्रकाशस्तंभ बनकर उभरी हैं—वे इस बात को नया रूप दे रही हैं कि उत्पादों की कल्पना कैसे की जाती है, उन्हें कैसे डिज़ाइन किया जाता है और अंततः जीवन में कैसे उतारा जाता है। असंख्य एडिटिव मैन्युफैक्चरिंग तकनीकों में, Selective Laser Sintering (SLS) अपनी बहुमुखी क्षमता, जटिल ज्योमेट्रियों के निर्माण की योग्यता और बने हुए भागों की टिकाऊपन के कारण अलग दिखाई देती है। 1980 के दशक के मध्य में विकसित SLS एक नई प्रक्रिया से बढ़कर आज रैपिड प्रोटोटाइपिंग और डायरेक्ट डिजिटल मैन्युफैक्चरिंग की आधारशिला बन चुकी है।

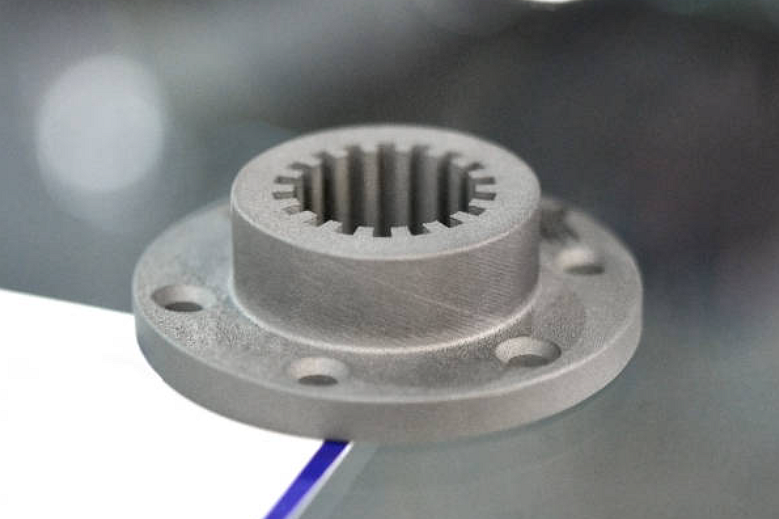

Selective Laser Sintering (SLS) एक उच्च-शक्ति वाले लेज़र का उपयोग कर पॉलिमर, धातु या अन्य सामग्री के सूक्ष्म पाउडर कणों को आपस में फ़्यूज़ करके ठोस त्रि-आयामी वस्तु बनाती है। यह प्रक्रिया बिना अतिरिक्त सपोर्ट स्ट्रक्चर के मज़बूत और जटिल, सीधे उपयोग-योग्य भाग बनाने की अपनी अनूठी क्षमता के लिए जानी जाती है। यही क्षमता निर्माण प्रवाह को सरल बनाती है और पारंपरिक विनिर्माण की सीमाओं से परे नई डिज़ाइन स्वतंत्रता प्रदान करती है।

Selective Laser Sintering (SLS) की मूल बातें

SLS एक शक्तिशाली 3D प्रिंटिंग तकनीक है जिसने डिज़ाइन और उत्पादन में असाधारण लचीलापन देकर एडिटिव मैन्युफैक्चरिंग में अपनी अलग पहचान बनाई है। इसकी बुनियाद को समझना—क्या चीज़ इसे अलग करती है और कैसे यह विभिन्न उद्योगों में एक अनिवार्य उपकरण बन�—अति आवश्यक है।

परिभाषा और विकास

Selective Laser Sintering (SLS) एक एडिटिव मैन्युफैक्चरिंग प्रक्रिया है जिसमें लेज़र, प्लास्टिक/धातु/सिरेमिक/ग्लास आदि के पाउडर को सिंटर (आंशिक रूप से गलाकर) कर परत-दर-परत ठोस संरचना में बाँधता है। अन्य 3D प्रिंटिंग तकनीकों के विपरीत जहाँ सपोर्ट की ज़रूरत पड़ती है, SLS पाउडर बेड पर नीचे से ऊपर परतों को फ़्यूज़ करते हुए जटिल ज्योमेट्रियों को बड़ी डिज़ाइन स्वतंत्रता के साथ बनाती है।

SLS की अवधारणा 1980 के दशक के मध्य में यूनिवर्सिटी ऑफ़ टेक्सास, ऑस्टिन में डॉ. कार्ल डेकर्ड और डॉ. जो बीमैन ने विकसित की थी। 1980 के दशक के अंत में इसके व्यावसायीकरण के बाद, सामग्री-क्षमता, सटीकता और अनुप्रयोगों में निरंतर उन्नति हुई है।

SLS प्रक्रिया—सरल व्याख्या

SLS में तीन प्रमुख अवयव होते हैं: एक उच्च-शक्ति लेज़र, पाउडर बेड और बिल्ड प्लेटफ़ॉर्म। प्रक्रिया इस प्रकार है:

बिल्ड चैंबर की तैयारी: चैंबर को पाउडर के गलनांक से थोड़ा कम तापमान तक प्री-हीट किया जाता है ताकि लेज़र कुशलतापूर्वक सिंटर कर सके।

पाउडर का फैलाव: बिल्ड प्लेटफ़ॉर्म पर 0.10–0.15 मिमी मोटी पतली परत फैलाई जाती है।

लेज़र सिंटरिंग: लेज़र 3D मॉडल के क्रॉस-सेक्शन के अनुसार चयनित क्षेत्रों में पाउडर को सिंटर कर ठोस परत बनाता है।

प्लेटफ़ॉर्म का नीचे जाना: हर परत के बाद प्लेटफ़ॉर्म एक लेयर-थिकनेस नीचे जाता है और ऊपर नई पाउडर परत बिछती है—यह क्रम वस्तु के पूर्ण होने तक दोहरता है।

कूलिंग और क्लीनिंग: बिल्ड के बाद चैंबर को ठंडा किया जाता है, फिर भागों को पाउडर बेड से निकाला जाता है। अतिरिक्त पाउडर हटाकर अक्सर भविष्य के उपयोग हेतु रीसायकल कर लिया जाता है।

SLS प्रिंटर के प्रमुख घटक

��������������ेज़र: सटीक नियंत्रित और फ़ोकस्ड बीम, जो सिंटरिंग की गुणवत्ता तय करता है।

पाउडर बेड: यहीं पर परत-दर-परत पाउडर बिछता और सिंटर होता है; यही बिना सपोर्ट के भाग को सहारा भी देता है।

बिल्ड प्लेटफ़ॉर्म: चैंबर के भीतर वह मंच जो हर परत के बाद क्रमशः नीचे जाता है।

SLS कैसे काम करता है—तकनीकी क्रम

पाउडर को ठोस, कार्यक्षम भाग में बदलने के पीछे ताप, सामग्री और लेज़र-सटीकता का सूक्ष्म तालमेल होता है। नीचे चरणबद्ध विवरण दिया गया है:

चरणबद्ध प्रक्रिया

1) तैयारी और डिजिटल मॉडलिंग: CAD में 3D मॉडल बनाया जाता है, फिर उसे STL आदि में स्लाइस कर पतली क्षैतिज परतों में बदला जाता है।

2) पाउडर फैलाव: मशीन प्री-हीट होती है; रिकोटर ब्लेड/रोलर समान मोटाई में परत बिछाता है—यही आयामी सटीकता/मज़बूती का आधार है।

3) लेज़र सिंटरिंग: लेज़र पाउडर को गलनांक के आसपास गर्म कर कणों को आपस में बाँध देता है—पूरी तरह पिघलाए बिना ठोस परत बनती है।

4) ऑब्जेक्ट बिल्ड-अप: हर नई परत पिछली से फ़्यूज़ होकर नीचे से ऊपर वस्तु का निर्माण करती है।

5) कूलिंग और पोस्ट-प्रोसेसिंग: चैंबर ठंडा होने के बाद भागों को निकाला जाता है; ब्रश/एयर-ब्लोइंग से डिपाउडर कर पाउडर पुन: उपयोग योग्य रहता है। ज़रूरत होने पर सैंडब्लास्टिंग/कलरिंग/इन्फिल्ट्रेशन आदि किए जा सकते हैं।

ताप-नियंत्रण और इनर्ट वातावरण की भूमिका

ताप-नियंत्रण: बिल्ड चैंबर का स्थिर, नियंत्रित तापमान थर्मल-ग्रेडिएंट घटाता है—यही बेह�� ���������������� गुण और आयामी सटीकता सुनिश्चित करता है।

इनर्ट वातावरण: कई SLS मशीनें नाइट्रोजन/आर्गन वातावरण में चलती हैं ताकि सिंटरिंग के दौरान ऑक्सीकरण न हो—विशेषकर धातु SLS (DMLS) में यह शुद्धता/इंटीग्रिटी के लिए अनिवार्य है।

SLS प्रिंटिंग में उपयोगी सामग्री

SLS सामग्री-संगतता के व्यापक दायरे के कारण अलग पहचान रखती है—इससे विभिन्न कार्यात्मक और एस्थेटिक आवश्यकताओं के अनुरूप भाग बनाए जा सकते हैं।

मुख्य सामग्री समूह

पॉलिमर्स: सबसे सामान्य Nylon 11 और Nylon 12—मज़बूती, लचीलेपन और टिकाऊपन का उत्तम संतुलन; फ़ंक्शनल प्रोटोटाइप, एंड-यूज़ भाग और जटिल असेंबली में उपयुक्त।

धातुएँ: एल्यूमिनियम, स्टील, टाइटेनियम आदि—उच्च टिकाऊ और हीट-रेज़िस्टेंट भाग (एयरोस्पेस/ऑटोमोटिव/मेडिकल)। इस धातु प्रक्रिया को प्रायः DMLS कहा जाता है।

कॉम्पोज़िट/फ़िल्ड पाउडर: ग्लास/कार्बन फ़ाइबर या अन्य एडिटिव्स के साथ—कठोरता, थर्मल-रेज़िस्टेंस या विद्युत-चालकता बढ़ाने हेतु।

सिरेमिक्स: कम प्रचलित लेकिन उच्च-ताप, बायोकम्पैटिबिलिटी या विशिष्ट विद्युत-गुणों वाले अनुप्रयोगों में उपयोगी।

पाउडर-आधारित सामग्रियों के लाभ

रीसायक्लेबिलिटी: अनयूज़्ड पाउडर को दोबारा प्रयोग किया जा सकता है—अपशिष्ट/कास्ट घटता है।

सपोर्ट-फ्री स्ट्रक्चर: अनसिंटर्ड पाउडर स्वयं सपोर्ट देता है—जटिल आंतरिक संरचनाएँ बिना सपोर्ट हटाने की झंझट के संभव।

सामग्री दक्षता: हर परत में जितना चाहिए उतना ही सिंटर—विशेषकर महँगी धातु/कॉम्पोज़िट सामग्री के लिए लाभदायक।

��न���� 3D प्रिंटिंग तकनीकों से तुलना

सामग्री-विविधता: FDM/SLA की तुलना में SLS उच्च-प्रदर्शन पॉलिमर/धातुओं में अधिक विकल्प देता है।

फ़ंक्शनलिटी: FDM/SLA प्रोटोटाइप/एस्थेटिक्स में अच्छे हैं; SLS सामग्री सामान्यतः बेहतर मैकेनिकल गुणों के कारण फ़ंक्शनल/एंड-यूज़ भागों के लिए उपयुक्त है।

फिनिश/डिटेल: SLA अत्यंत स्मूद/सूक्ष्म डिटेल दे सकता है; पर SLS भाग अधिक मज़बूत होते हैं—जहाँ फ़ंक्शन फ़ॉर्म से ऊपर हो।

अन्य एडिटिव तकनीकों पर SLS के लाभ

विस्तृत सामग्री विकल्प: हाई-परफ़ॉर्मेंस पॉलिमर/धातु/कॉम्पोज़िट—एप्लीकेशन-उपयुक्त चयन की स्वतंत्रता।

जटिल ज्योमेट्री/सूक्ष्म विवरण: पाउडर-बेड सपोर्ट के कारण ओवरहैंग/अंडरकट/आंतरिक चैनल सरलता से—अतिरिक्त सपोर्ट की ज़रूरत नहीं।

उच्च मज़बूती/टिकाऊपन: लगभग isotropic गुण—डायनेमिक लोड/हाई-इम्पैक्ट अनुप्रयोगों में विश्वसनीय।

बैच उत्पादन में दक्षता: बिल्ड वॉल्यूम में पार्ट-नेस्टिंग से समय/लागत घटती—छोटे-मध्यम बैच के लिए आदर्श; लंबी अनअटेंडेड रन क्षमता।

कम अपशिष्ट/रीसायक्लिंग: अनयूज़्ड पाउडर का पुनः उपयोग—लागत और पर्यावरणीय प्रभाव दोनों घटते हैं।

SLA स्मूद फिनिश/फाइन डिटेल देता है, पर SLS मैकेनिकल गुण/जटिल ज्योमेट्री में श्रेष्ठ। FDM एंट्री-लेवल में किफ़ायती और सरल है, पर SLS बिना सपोर्ट जटिल डिज़ाइन और अधिक सामग्री विकल्प देता है।

SLS तकनीक के व्यावहारिक अनुप्रयोग

एयरोस्पेस/ऑटोमोटिव: हल्के-मज़बूत डक्टवर्क, फ्यूल सिस्टम पार्��्��, क�्�म ��ू��ि��ग/फ़िक्स्चर्स—बेहतर प्रदर्शन/ईंधन दक्षता।

मेडिकल/डेंटल: पेशेंट-स्पेसिफ़िक इम्प्लांट/प्रोस्थेटिक्स/सर्जिकल टूल्स; बायोकम्पैटिबल सामग्री के साथ बेहतर परिणाम।

कंज़्यूमर प्रोडक्ट्स/फ़ैशन: वियरेबल/ज्वेलरी/आईवियर/फ़ुटवियर—पर्सनलाइज़ेशन और टिकाऊपन; कंज़्यूमर इलेक्ट्रॉनिक्स में तेज़ प्रोटोटाइपिंग।

इंडस्ट्रियल/इंजीनियरिंग: फ़ंक्शनल प्रोटोटाइप/एंड-यूज़ पार्ट्स, जटिल टूलिंग, फ्लुइड-चैनल/हीट-डिसिपेशन/लाइट-वेट स्ट्रक्चर; छोटे-मध्यम रन के लिए किफ़ायती।

आर्ट/आर्किटेक्चर: जटिल, टिकाऊ स्कल्पचर/मॉडल/कस्टम फिटिंग्स—नई आकृतियों/टेक्सचर की खोज।

अन्य 3D प्रिंटिंग तकनीकों से SLS की तुलना

SLS बनाम FDM

सामग्री: FDM थर्मोप्लास्टिक फ़िलामेंट तक सीमित; SLS में पॉलिमर/धातु/कॉम्पोज़िट का व्यापक दायरा और उच्च कार्य-क्षमता।

फिनिश/डिटेल: SLS के सिंटरिंग से अधिक सुसंगत, सूक्ष्म सतह—सपोर्ट-लेस जटिलता संभव।

उपयोग-उपयुक्तता: FDM हॉबी/प्रारंभिक प्रोटोटाइप हेतु किफ़ायती; SLS उच्च-मज़बूती/सटीकता/जटिलता वाले फ़ंक्शनल/एंड-यूज़ भागों के लिए बेहतर।

SLS बनाम SLA

मटेरियल ड्यूरेबिलिटी: SLA हाई-रिज़ॉल्यूशन/स्मूद फिनिश देता है; SLS सामान्यतः अधिक टिकाऊ—फ़ंक्शनल भागों के लिए उपयुक्त।

डिज़ाइन-लचीलापन: दोनों जटिल ज्योमेट्री बना सकते हैं; पर SLS अनसिंटर्ड पाउडर-सपोर्ट के कारण आंतरिक फीचर्स/चैनल में बढ़त रखता है।

पोस्ट-प्रोसेसिंग: SLA में वॉश/क्योर की ज़रूरत; SLS में �ु�्य�ः ड��पा��ड��िं��—त��ज�� टर्नअराउंड।

SLS बनाम DMLS

सामग्री-रेंज: DMLS धातुओं पर केंद्रित; SLS पॉलिमर-केंद्रित होते हुए भी बहुविध है।

जटिलता: दोनों जटिल ज्योमेट्री में सक्षम; DMLS भाग अधिक घने/हाई-स्ट्रेस अनुप्रयोगों के लिए श्रेष्ठ।

लागत/गति: पॉलिमर भागों में SLS प्रायः तेज़/किफ़ायती; DMLS में ऊर्जा/पोस्ट-प्रोसेस अधिक।

सही तकनीक चुनने के दिशानिर्देश

सामग्री-आवश्यकताएँ: क्या टिकाऊ/बहुमुखी SLS सामग्री चाहिए, या SLA के एस्थेटिक रेज़िन/ FDM के विशिष्ट फ़िलामेंट गुण अधिक अहम हैं?

डिज़ाइन-जटिलता/कार्य-क्षमता: सूक्ष्म आंतरिक फीचर्स और फ़ंक्शनल परीक्षण/एंड-यूज़ हेतु SLS वरीय।

बजट/वॉल्यूम: सरल, लो-वॉल्यूम प्रोटोटाइप में FDM किफ़ायती; जटिल, मध्यम वॉल्यूम भागों में SLS लागत-प्रभावी।

SLS 3D प्रिंटिंग में हम क्या कर सकते हैं

Selective Laser Melting (SLM) सेवा: निकेल/कोबाल्ट/स्टेनलेस सुपरएलॉय की रैपिड प्रोटोटाइपिंग और उत्पादन।

Fused Deposition Modeling (FDM) सेवा: प्रोटोटाइप/फ़ंक्शनल पार्ट्स, जिग्स-फ़िक्स्चर्स, लो-कॉस्ट मॉडल्स।

Stereolithography (SLA) सेवा: हाई-डिटेल मॉडल्स, डेंटल/मेडिकल, ज्वेलरी/आर्ट।

Selective Laser Sintering (SLS) सेवा: जटिल ज्योमेट्री, एंड-यूज़ पार्ट्स, स्नैप-फ़िट पार्ट्स।

Multi Jet Fusion (MJF) सेवा: फ़ंक्शनल प्रोटोटाइप/एंड-यूज़, ज��िल असेंबलियाँ, हा��-वॉल्यूम उत�पा���

Direct Metal Laser Sintering (DMLS) सेवा: एयरोस्पेस/ऑटोमोटिव कंपोनेंट्स, मेडिकल इम्प्लांट/टूल्स, हीट-एक्सचेंजर और कस्टम टूलिंग।