SLA बनाम FDM: 3D प्रिंटिंग तकनीकों का अंतर समझें

तेज़ी से विकसित हो रहे विनिर्माण और प्रोटोटाइपिंग क्षेत्र में, 3D प्रिंटिंग नवाचार का प्रतीक बनकर उभरी है—ऐसी गति, सटीकता और बहुमुखी प्रतिभा लाते हुए जिसकी पहले कल्पना भी मुश्किल थी। इस क्रांति को आगे बढ़ाने वाली तकनीकों में Stereolithography (SLA) और Fused Deposition Modeling (FDM) बुनियादी स्तंभ के रूप में सामने आती हैं, जिनकी अपनी-अपनी कार्यप्रणालियाँ, अनुप्रयोग और लाभ हैं। इन तकनीकों ने विनिर्माण को लोकतांत्रिक बनाया है—इसे हर पैमाने के डिज़ाइनरों, इंजीनियरों और व्यवसायों तक सुलभ कर दिया है—और साथ ही यह भी बदला है कि उत्पाद कैसे सोचे जाते हैं, विकसित होते हैं और बाज़ार में आते हैं।

उच्च सटीकता और बारीकी के लिए प्रसिद्ध SLA, प्रकाश की शक्ति का उपयोग करके तरल रेज़िन को ठोस वस्तुओं में बदलती है—एक-एक करके बेहद सूक्ष्म परतों में। यह तकनीक उन अनुप्रयोगों में विशेष स्थान रखती है जहाँ जटिल विवरण और चिकनी सतह आवश्यक हैं—जैसे डेंटल उपकरणों से लेकर बारीक जूलरी डिज़ाइनों तक। दूसरी ओर, मजबूती और दक्षता के लिए जानी जाने वाली FDM, थर्मोप्लास्टिक फ़िलामेंट को परत-दर-परत एक्सट्रूड करके टिकाऊ और कार्यात्मक वस्तुएँ बनाती है। इसकी बहुमुखी प्रतिभा प्रोटोटाइप विकास से लेकर विभिन्न उद्योगों में एंड-यूज़ उत्पाद बनाने तक फैली हुई है।

Stereolithography (SLA) 3D प्रिंटिंग: एक अवलोकन

3D प्रिंटिंग क्रांति के केंद्र में, Stereolithography (SLA) सटीकता और नवाचार की शक्ति का प्रमाण है। 1980 के दशक में विकसित, SLA आज सबसे उन्नत एडिटिव मैन्युफैक्चरिंग तकनीकों में से एक है—अविश्वसनीय विवरण और अत्यंत स्मूद सतह फ़िनिश वाली पार्ट्स बनाने की क्षमता के लिए प्रसिद्ध। यहाँ SLA 3D प्रिंटिंग का गहन परिचय है—इसके मूल सिद्धांत, काम करने की यांत्रिकी और वे सामग्री जिनसे डिजिटल डिज़ाइन जीवन पाते हैं।

SLA 3D प्रिंटिंग के मूल सिद्धांत

SLA फ़ोटो-पॉलीमराइज़ेशन के सिद्धांत पर काम करती है—एक ऐसी प्रक्रिया जिसमें प्रकाश, फ़ोटोपॉलिमर रेज़िन के अणुओं की श्रृंखलाओं को जोड़कर कठोर संरचनाएँ बनाता है। यह तकनीक UV लेज़र का उपयोग करती है, जिसे कंप्यूटर-नियंत्रित दर्पण निर्देशित करते हैं, ताकि रेज़िन टैंक के भीतर वस्तु की प्रत्येक परत को ट्रेस कर ठोस किया जा सके। प्रत्येक परत के क्योर होते ही बिल्ड प्लेटफ़ॉर्म आगे बढ़ता है और अगली परत के लिए स्थान देता है—नीचे से ऊपर तक त्रि-आयामी वस्तु का क्रमिक निर्माण होता है।

SLA प्रिंटर के महत्वपूर्ण घटक

लाइट सोर्स: UV लेज़र SLA प्रिंटर का केंद्र है—रेज़िन को अत्यधिक सटीकता से क्योर करता है।

रेज़िन टैंक: यह टैंक फ़ोटोपॉलिमर रेज़िन को धारण करता है। इसका निचला हिस्सा पारदर्शी होता है, जिससे लेज़र परत-दर-परत प्रवेश कर रेज़िन को क्योर कर सके।

बिल्ड प्लेटफ़ॉर्म: वह मंच जिस पर वस्तु बनती है—प्रिंटिंग के दौरान ऊपर उठता है और ठोस भाग को रेज़िन पूल से बाहर लाता है।

SLA कैसे काम करती है

तैयारी: 3D मॉडल को विशेष सॉफ़्टवेयर से सैकड़ों/हज़ारों क्षैतिज परतों में स्लाइस किया जाता है।

प्रिंटिंग: UV लेज़र, तरल रेज़िन के उन हिस्सों को चुनिंदा रूप से क्योर करता है ज�������������� डिजिटल मॉडल की पहली परत से मेल खाते हैं। परत क्योर होने के बाद प्लेटफ़ॉर्म ऊपर उठता है, क्योर हुई परत को टैंक के तल से अलग करता है और बिना क्योर रेज़िन को नीचे प्रवाहित होने देता है। यह क्रम परत-दर-परत तब तक चलता है जब तक वस्तु पूर्ण न हो जाए।

पोस्ट-प्रोसेसिंग: प्रिंट के बाद, भाग को सॉल्वेंट में साफ़ करना पड़ता है ताकि अनक्योर रेज़िन हट जाए। अंतिम सामग्री गुण प्राप्त करने हेतु UV के तहत अतिरिक्त क्योरिंग आवश्यक हो सकती है।

SLA प्रिंटिंग में उपयोगी सामग्री

SLA प्रिंटर विभिन्न गुणों हेतु सूत्रबद्ध कई प्रकार के रेज़िन उपयोग करते हैं—जो प्लास्टिक, सिरेमिक या ग्लास जैसी उपस्थिति/कार्य-क्षमता का अनुकरण कर सकते हैं—जैसे ट्रांसपेरेंसी, लचीलापन या हाई-टेम्परेचर रेज़िस्टेंस। रेज़िन तकनीक में नवाचार SLA की क्षमताओं को निरंतर बढ़ा रहे हैं—डिटेल्ड प्रोटोटाइप्स से लेकर कस्टम मेडिकल डिवाइसेज़ तक।

Fused Deposition Modeling (FDM) की पड़ताल

Fused Deposition Modeling (FDM) 3D प्रिंटिंग की दूसरी प्रमुख तकनीक है—जो SLA से भिन्न दृष्टिकोण अपनाते हुए मजबूती, सामग्री-विविधता और उपयोग-सहजता पर ज़ोर देती है। 1980 के दशक के उत्तरार्ध में विकसित, FDM एडिटिव मैन्युफैक्चरिंग का पर्याय बन चुकी है—विशेष रूप से उनके लिए जो तेज़, कुशल और बहुमुखी उत्पादन पद्धति चाहते हैं। यहाँ FDM की बुनियादी कार्यप्रणाली और वे विविध सामग्री दी गई हैं जिनकी बदौलत यह पेशेवरों और हॉबीस्ट्स की पहली पसंद बनती है।

FDM की मूल यांत्रिकी

FDM में गरम नो��� ���� माध्यम �े थर्मोप्लास्टिक फ़िलामेंट को एक्सट्रूड किया जाता है और बिल्ड प्लेटफ़ॉर्म पर परत-दर-परत जमाया जाता है। फ़िलामेंट को जमा करने से ठीक पहले पिघलाया जाता है ताकि वह नीचे वाली परत से फ़्यूज़ हो सके और ठंडा होते ही सख़्त हो जाए। यही क्रम दोहराते हुए वस्तु सूक्ष्म परतों में सटीकता से बनती जाती है।

FDM प्रक्रिया का अवलोकन

तैयारी: डिजिटल मॉडल को पतली क्षैतिज परतों में स्लाइस किया जाता है—यही प्रिंटर के लिए मार्गदर्शिका बनती है।

प्रिंटिंग: प्रिंटर फ़िलामेंट को उसके ग्लास-ट्रांज़िशन तापमान से थोड़ा ऊपर गरम करता है ताकि वह एक्सट्रूड हो सके। नोज़ल बिल्ड प्लेट पर हर परत का क्रॉस-सेक्शन ड्रॉ करता है। परत पूर्ण होने पर प्लेट नीचे (या नोज़ल ऊपर) चलता है और अगली परत सीधे उसके ऊपर जमा होती है।

कूलिंग और सॉलिडिफ़िकेशन: जमा सामग्री ठंडी होकर नीचे की परत से बॉन्ड करती है—यही ठंडा/ठोस होने की नियंत्रित प्रक्रिया ही संरचनात्मक अखंडता और आयामी सटीकता तय करती है।

FDM में उपयोग होने वाले फ़िलामेंट

PLA (Polylactic Acid): इस्तेमाल में आसान और अपेक्षाकृत पर्यावरण-अनुकूल—प्रोटोटाइपिंग, शिक्षा और नॉन-फ़ंक्शनल आइटम्स के लिए उपयुक्त।

ABS (Acrylonitrile Butadiene Styrene): मज़बूती और टिकाऊपन के लिए प्रसिद्ध—फ़ंक्शनल पार्ट्स, ऑटोमोटिव कंपोनेंट्स और घरेलू उत्पादों में उपयोग।

PETG (Polyethylene Terephthalate Glycol): आसान प्रिंटेबिलिटी, मज़बूती और केमिकल-रेज़िस्टेंस का संतुलन—प्रोटोटाइप और फ़ंक्शनल पार्ट्स दोनों के लिए उपयुक्त।

Polycarbonate (PC): उच्च-प्रदर्शन थर्मोप्लास्टिक—बेहतरीन क्लैरिटी, इम्पैक्ट-रेज़िस्टेंस �� ����ट-टॉलरेंस—कई औद्योगिक/कंज़्यूमर अनुप्रयोगों के लिए सही।

TPU (Thermoplastic Polyurethane): उत्कृष्ट लोच, घिसाव-प्रतिरोध और टिकाऊपन के लिए जाना जाता बहुमुखी थर्मोप्लास्टिक—लचीले/इम्पैक्ट-रेज़िस्टेंट पार्ट्स हेतु उपयुक्त।

तकनीकी तुलना: SLA बनाम FDM

Stereolithography (SLA) और Fused Deposition Modeling (FDM) की तकनीकी बारीकियों में उतरने पर स्पष्ट होता है कि दोनों अपनी-अपनी जगह श्रेष्ठ हैं और एडिटिव मैन्युफैक्चरिंग इकोसिस्टम में अलग-अलग भूमिकाएँ निभाते हैं। यह तुलना परियोजना-आवश्यकताओं के अनुरूप सही चयन में मार्गदर्शक है।

प्रेसिशन और रिज़ॉल्यूशन

SLA अपनी असाधारण सटीकता/रिज़ॉल्यूशन के लिए प्रसिद्ध है—लेज़र के सूक्ष्म क्योरिंग से बहुत स्मूद फिनिश और जटिल डिटेल संभव होते हैं—जहाँ उच्च सौंदर्य या बारीक फीचर आवश्यक हों, वहाँ आदर्श।

FDM भी अच्छी सटीकता देता है, पर लेयर लाइंस प्रायः दिखती हैं और स्मूदनेस हेतु पोस्ट-प्रोसेसिंग लग सकती है। सूक्ष्मतम डिटेल में इसका रिज़ॉल्यूशन SLA से कम होता है—पर फ़ंक्शनल प्रोटोटाइप/पार्ट्स के लिए उत्कृष्ट।

गति और दक्षता

SLA की प्रिंट-गति वस्तु के आकार/डिटेल और रेज़िन क्योरिंग पर निर्भर करती है—छोटे/मध्यम आकार की जटिल ज्योमेट्रियों में अत्यंत सक्षम।

FDM बड़े और कम-डिटेल वाले भागों में तेज़ माना जाता है—लेयर हाइट बढ़ाकर स्पीड/डिटेल का संतुलन बिठाया जा सकता है।

सामग्री-विविधता

SLA रेज़िन अब काफ़ी विविध हैं—लचीले से कड़े, पारदर्शी से अपारदर्शी, स्टैंडर्ड से हाई-टेम्प—जिससे विस्तृत अनुप्रयोग-रेंज संभव है।

FDM थर्मोप्लास्टिक्स की व्यापक शृंखला में श्रेष्ठ है—बेसिक PLA/ABS से लेकर कार्बन-फ़ाइबर/मेटल-फिल्ड कॉम्पो������ट तक—जहाँ �ि�ा�पन, लचीलापन, विद्युत-चालकता या थर्मल-रेज़िस्टेंस जैसे गुण लक्षित किए जा सकते हैं।

पर्यावरणीय और ऑपरेशनल विचार

SLA में तरल रेज़िन के सावधानीपूर्वक हैंडलिंग/डिस्पोज़ल और पोस्ट-प्रोसेसिंग (क्लीनिंग/क्योरिंग) की आवश्यकता—साफ़, नियंत्रित वातावरण और केमिकल हैंडलिंग की माँग बढ़ाती है।

FDM में ठोस फ़िलामेंट उपयोग होते हैं—पोस्ट-प्रोसेसिंग सरल, सपोर्ट हटाना आसान—कक्षा से लेकर इंडस्ट्रियल वर्कशॉप तक, अधिक उपयोगकर्ता-मैत्रीपूर्ण।

SLA और FDM के व्यावहारिक अनुप्रयोग

दोनों तकनीकों के अनुप्रयोग उनकी बहुमुखी प्रतिभा और ताक़तों को दिखाते हैं—डिटेल्ड मॉडल/प्रोटोटाइप से लेकर फ़ंक्शनल पार्ट्स/टूलिंग तक—SLA और FDM अनेक क्षेत्रों में अनिवार्य हो गई हैं।

वे औद्योगिक/व्यावसायिक क्षेत्र जहाँ SLA उत्कृष्ट है

डेंटल और मेडिकल डिवाइसेज़: बायोकम्पैटिबल रेज़िन और उच्च सटीकता के कारण SLA से डेंटल मॉडल्स, कस्टम हियरिंग-एड्स, सर्जिकल गाइड्स बनते हैं।

जूलरी: उच्च रिज़ॉल्यूशन से जटिल पैटर्न/डिज़ाइन—कास्टिंग के लिए उत्कृष्ट मास्टर्स।

कंज़्यूमर इलेक्ट्रॉनिक्स प्रोटोटाइपिंग: जटिल ज्योमेट्री और स्मूद फिनिश वाले एस्थेटिक प्रोटोटाइप्स—डिज़ाइन सत्यापन में मददगार।

मैन्युफैक्चरिंग में FDM की बहुमुखी प्रतिभा

फ़ंक्शनल प्रोटोटाइप्स और एंड-यूज़ पार्ट्स: मज़बूत थर्मोप्लास्टिक्स के कारण ऑटोमोटिव/एयरोस्पेस/कंज़्यूमर गुड्स में उपयोगी।

कस्टम टूल्स/फ़िक्स्चर्स: मजबूती/टिकाऊपन के साथ उत्पादन-फ़्लोर पर लागत घटती है और दक्षता बढ़ती है�

�ज������ ��ॉ��ल��स और आर्किटेक्चरल मॉकअप्स: उपयोग-सहजता/सामग्री-विविधता के कारण शिक्षा और आर्किटेक्चर में लोकप्रिय।

सेक्टर-आधारित चयन: SLA या FDM?

एयरोस्पेस: डिटेल्ड, उच्च-सटीकता कॉम्पोनेन्ट हेतु SLA; बड़े/टिकाऊ प्रोटोटाइप/पार्ट्स हेतु FDM।

ऑटोमोटिव: तेज़, किफ़ायती फ़ंक्शनल पार्ट्स के लिए FDM; जटिल, एस्थेटिक कंपोनेंट्स (जैसे लाइट कवर/इंटीरियर) के लिए SLA।

हेल्थकेयर: पेशेंट-स्पेसिफ़िक, बायोकम्पैटिबल अनुप्रयोगों के लिए SLA; गैर-पेशेंट उपकरण/टूल्स और प्रोटोटाइप्स के लिए FDM।

लाभ और सीमाएँ: SLA बनाम FDM

दोनों तकनीकों के लाभ/सीमाएँ समझना परियोजना-आवश्यकताओं के साथ सही मेल बैठाने में सहायक है—और वास्तविक उपयोग-परिदृश्यों में चयन को स्पष्ट करता है।

SLA के लाभ

उच्च रिज़ॉल्यूशन/डिटेल: लेज़र-आधारित क्योरिंग से अत्यधिक बारीक फीचर्स और स्मूद फिनिश।

वृहद सामग्री-परास: लचीले, पारदर्शी, उच्च-मज़बूत, उच्च-ताप रेज़िन—विविध अनुप्रयोगों हेतु।

उत्कृष्ट सतह फ़िनिश: कम पोस्ट-प्रोसेसिंग—एस्थेटिक प्रोटोटाइप्स और जटिल ज्योमेट्री के लिए लाभकारी।

SLA की सीमाएँ

मटेरियल ब्रिटलनेस: कई मामलों में FDM की तुलना में अधिक भंगुर—हाई-इम्पैक्ट/दीर्घकालीन फ़ंक्शनल उपयोग में सीमा।

छोटा बिल्ड-वॉल्यूम: बड़े भाग/बैच उत्पादन में बाधा बन सकता है।

पोस्��-प्रोसेसिंग/��ा�न-ह��ंड��िंग: क्लीनिंग/क्योरिंग की अतिरिक्त अवस्थाएँ और केमिकल हैंडलिंग की आवश्यकता।

FDM के लाभ

मटेरियल टिकाऊपन: थर्मोप्लास्टिक्स स्वभावतः मज़बूत—फ़ंक्शनल प्रोटोटाइप्स/एंड-यूज़ के लिए उपयुक्त।

आसान उपयोग/सुलभता: सेटअप/ऑपरेशन सरल—हॉबीस्ट, स्कूल और उद्योग सबके लिए अनुकूल।

किफ़ायती: मशीन/सामग्री लागत अपेक्षाकृत कम—रैपिड प्रोटोटाइपिंग और उत्पादन में लाभदायक।

FDM की सीमाएँ

कम रिज़ॉल्यूशन/डिटेल: SLA जैसी अतिसूक्ष्म डिटेल/स्मूदनेस मिलना कठिन—एस्थेटिक-क्रिटिकल अनुप्रयोगों में सीमा।

लेयर लाइन्स: अक्सर दिखाई देती हैं—स्मूद फिनिश हेतु पोस्ट-प्रोसेसिंग आवश्यक हो सकती है।

वार्पिंग/डिफ़ॉर्मेशन का जोखिम: विशेषकर ABS जैसी सामग्रियों में—कूलिंग/प्रोसेस नियंत्रण आवश्यक।

सही चुनाव कैसे करें: SLA या FDM?

चयन परियोजना के परिणामों पर सीधा प्रभाव डालता है—इसलिए तकनीकी ताक़त/सीमाएँ और आपकी आवश्यकताएँ—तीनों को साथ पढ़ना ज़रूरी है।

चयन-निर्देश

डिटेल/एस्थेटिक्स: जूलरी, डिटेल्ड प्रोटोटाइप, फ़िगरिन्स—उच्च डिटेल/स्मूदनेस चाहिए तो SLA चुनें।

फ़ंक्शनल मज़बूती/टिकाऊपन: मैकेनिकल पार्ट्स, फ़ंक्शनल प्रोटोटाइप, टूलिंग—FDM बेहतर।

बजट: लागत प्राथमिक हो तो FDM प्रायः अधिक किफ़ायती; SLA सामग्री/मशीन महँगी हो सकती हैं—पर जहाँ SLA के विशिष्ट लाभ आवश्यक हों, वहाँ मूल्य वाजिब।

आकार/वॉल्यूम: बड़े भाग/बैच के लिए FDM के बड़े बिल्ड-वॉल्यूम/तेज़ गति लाभकारी; SLA छोटे, डिटेल्ड भागों में श्रेष्ठ।

केस उदाहरण

एयरोस्पेस एयरफ़्लो प्रोटोटाइप: बड़े, टिकाऊ भाग जल्दी चा�ि�—FDM च��न�� गया �ा�ि वि��ड-टनल स्ट्रेस सहें।

कस्टम डेंटल डिवाइस: पेशेंट-स्पेसिफ़िक सटीकता/बायोकम्पैटिबिलिटी हेतु SLA उपयुक्त।

कंज़्यूमर इलेक्ट्रॉनिक्स केसिंग: डिटेल्ड लोगो/स्मूद फिनिश हेतु SLA वरीय—एस्थेटिक वैल्यू अधिक।

3D प्रिंटिंग में हम क्या कर सकते हैं?

एडिटिव मैन्युफैक्चरिंग का भविष्य लगातार आगे बढ़ रहा है—SLA और FDM दोनों अग्रिम पंक्ति में हैं। रेज़िन केमिस्ट्री और फ़िलामेंट मटेरियल्स में प्रगति से दोनों तकनीकें और सुलभ, बहुमुखी और शक्तिशाली बन रही हैं। जैसे-जैसे नई सामग्री/सुधार आते रहेंगे, प्रत्येक तकनीक की सीमाएँ और आगे बढ़ेंगी—विचारों को मूर्त हकीकत में बदलने की 3D प्रिंटिंग की भूमिका और मज़बूत होगी।

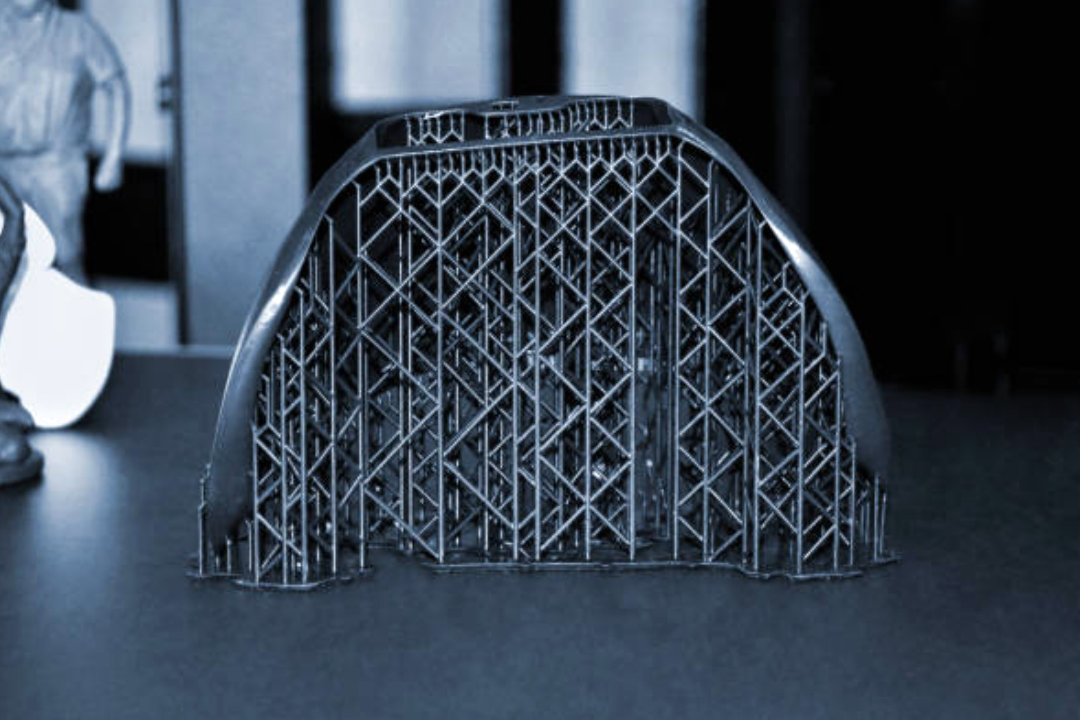

Selective Laser Melting (SLM) सेवा: निकेल, कोबाल्ट और स्टेनलेस स्टील सुपरएलॉयज़ की रैपिड प्रोटोटाइपिंग और उत्पादन।

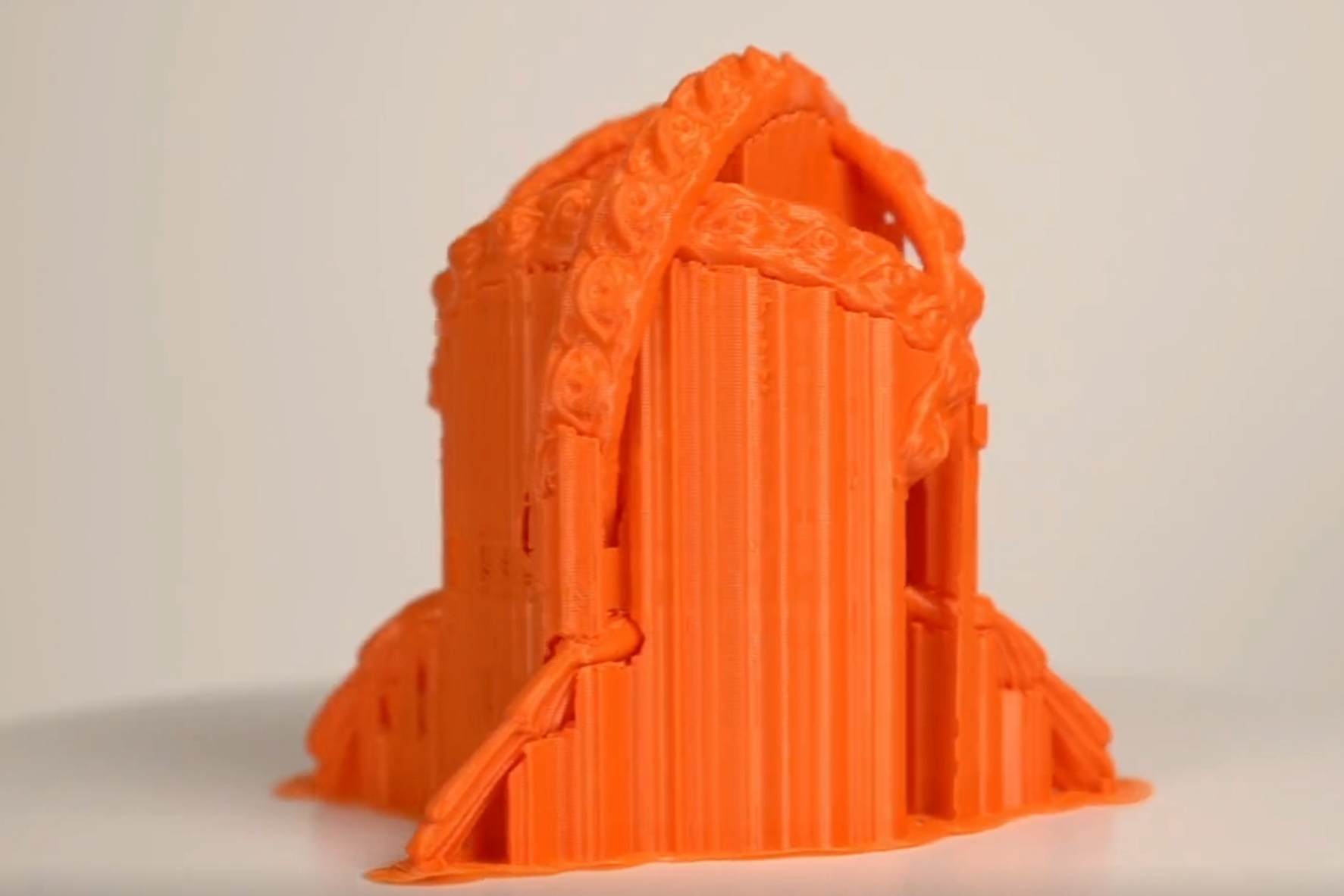

Fused Deposition Modeling (FDM) सेवा: प्रोटोटाइप्स एवं फ़ंक्शनल पार्ट्स, जिग्स/फ़िक्स्चर्स, लो-कॉस्ट मॉडल्स।

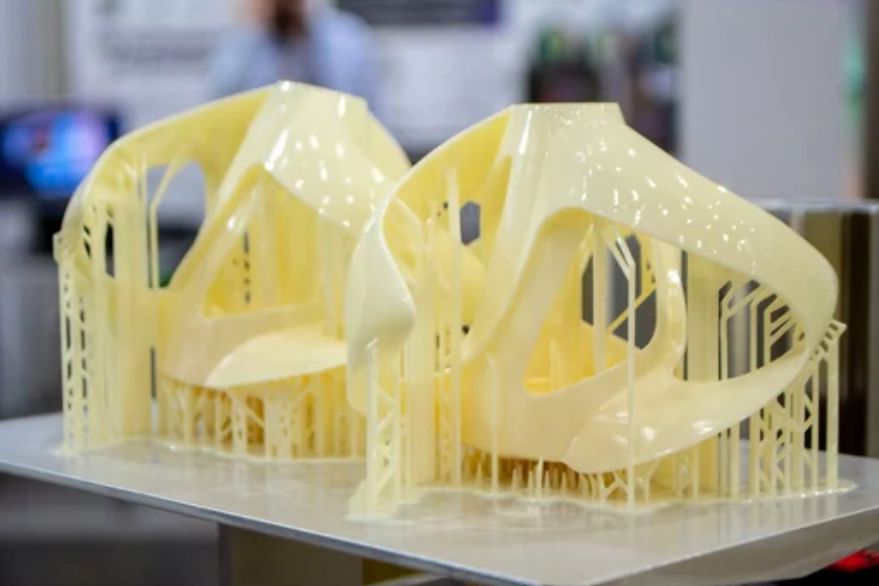

Stereolithography (SLA) सेवा: हाई-डिटेल मॉडल्स, डेंटल/मेडिकल अनुप्रयोग, जूलरी और आर्ट।

Selective Laser Sintering (SLS) सेवा: जटिल ज्योमेट्रियाँ, एंड-यूज़ पार्ट्स, स्नैप-फ़िट पार्ट्स।

Multi Jet Fusion (MJF) सेवा: फ़ंक्शनल प्रोटोटाइप्स/एंड-यूज़ पार्ट्स, जटिल असेंबलियाँ, उच्च-वॉल्यूम उत्पादन।

Direct Metal Laser Sintering (DMLS) सेवा: एयरोस्पेस/ऑटोमोटिव कंपोनेंट्स, मेडिकल इम्प्लांट्स/ट��ल��स, ही� एक������������र��स और �स्ट� टूलिंग।