FDM 3D प्रिंटिंग क्या है? प्रोटोटाइप और निर्माण में क्रांति

Fused Deposition Modeling (FDM) को समझना

निर्माण और प्रोटोटाइपिंग की गतिशील दुनिया में, गति, दक्षता और लचीलेपन देने वाली तकनीकें सर्वोपरि हैं। Fused Deposition Modeling (FDM) एडिटिव मैन्युफैक्चरिंग का एक आधारस्तंभ है। यह नवीन 3D प्रिंटिंग तकनीक इंजीनियरों, डिज़ाइनरों और निर्माताओं के लिए साधारण मॉडलों से लेकर जटिल, कार्यात्मक कंपोनेंट्स तक भागों को बनाने के तरीके में क्रांति लेकर आई है।

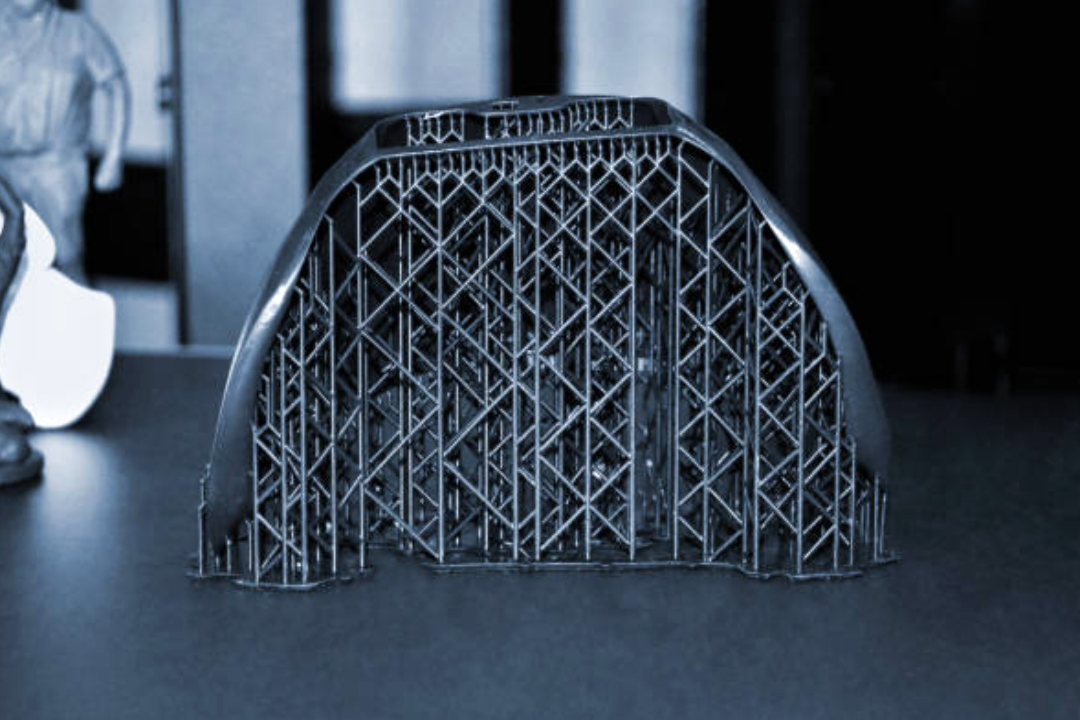

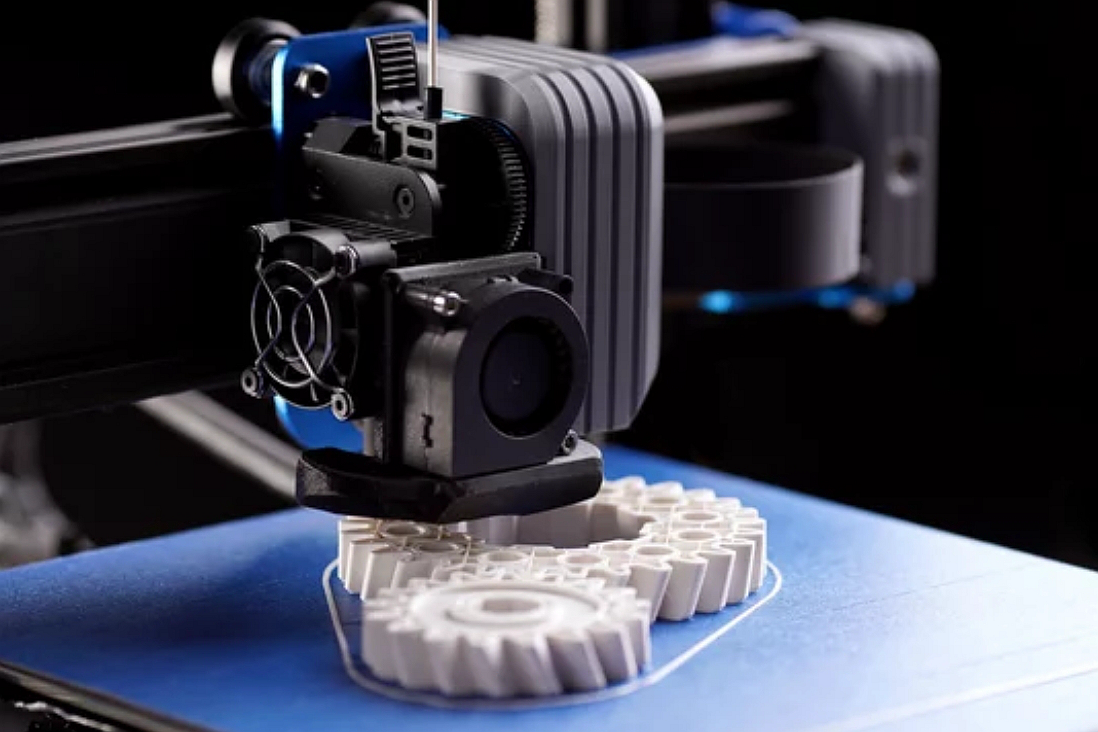

FDM गरम नोज़ल के माध्यम से थर्मोप्लास्टिक फ़िलामेंट को एक्सट्रूड करके काम करता है और वस्तु को परत दर परत नीचे से ऊपर तक बनाता है। यह प्रक्रिया रैपिड प्रोटोटाइपिंग को सक्षम करती है और कस्टम पार्ट्स के ऑन-डिमांड उत्पादन का समर्थन करती है, जिससे यह विभिन्न उद्योगों—एयरोस्पेस, ऑटोमोटिव, मेडिकल डिवाइसेज़ और कंज़्यूमर गुड्स—में अपरिहार्य उपकरण बन गया है।

FDM की बहुमुखी प्रतिभा और सुलभता ने इसे व्यवसायों और शौक़ीनों दोनों के लिए लोकप्रिय विकल्प बनाया है, ऐसे तरीक़ों से मैन्युफैक्चरिंग का लोकतंत्रीकरण किया है जिन्हें कभी असंभव समझा जाता था। न्यूवे की मैन्युफैक्चरिंग सेवाओं के सूट में एक प्रमुख तकनीक के रूप में, FDM प्रारंभिक अवधारणा से अंतिम उत्पाद तक कस्टम पार्ट्स निर्माण के लिए वन-स्टॉप समाधान सक्षम करने में महत्वपूर्ण भूमिका निभाता है।

यह ब्लॉग Fused Deposition Modeling की कार्यप्रणाली, अनुप्रयोग, लाभ और सीमाओं में गहराई से जाएगा। हम यह भी बताएँगे कि न्यूवे अपने ग्राहकों की विकसित होती ज़रूरतों को पूरा करने के लिए FDM का कैसे उपयोग करता है—हर प्रोजेक्ट में नवाचार और गुणवत्ता के प्रति हम��������������री प्रतिबद्धता को दर्शाते हुए। चाहे आप अनुभवी इंजीनियर हों या 3D प्रिंटिंग में नए, हमारे साथ जुड़ें और FDM की बारीकियाँ व अवसरों को जानें।

Fused Deposition Modeling की बुनियाद

FDM एक परिवर्तनकारी एडिटिव मैन्युफैक्चरिंग प्रक्रिया है जिसने डिज़ाइन, प्रोटोटाइपिंग और उत्पादन के परिदृश्य को आकार दिया है। यह सरल होते हुए भी अत्यंत शक्तिशाली है—डिजिटल डिज़ाइनों से सीधे कार्यात्मक, मूर्त भागों तक पहुँच का मार्ग प्रदान करता है। यहाँ मूल बातें हैं जिन्हें जानना ज़रूरी है:

FDM की परिभाषा

FDM एक 3D प्रिंटिंग तकनीक है जो वस्तुओं को परत दर परत बनाती है। इसमें थर्मोप्लास्टिक पॉलिमर को गरम नोज़ल से पिघलाकर बिल्ड प्लेटफ़ॉर्म पर एक्सट्रूड किया जाता है। सामग्री ठंडी होकर सख़्त होती है और नीचे वाली परत से फ़्यूज़ हो जाती है, जिससे धीरे-धीरे इच्छित आकृति बनती है। यह प्रक्रिया कंप्यूटर-एडेड डिज़ाइन (CAD) सॉफ़्टवेयर द्वारा नियंत्रित होती है, जो शुद्धता और पुनरावृत्ति सुनिश्चित करता है।

ऐतिहासिक पृष्ठभूमि और विकास

1980 के दशक के अंत में विकसित FDM का उद्देश्य तेज़ प्रोटोटाइपिंग था। तब से इस तकनीक ने उल्लेखनीय प्रगति की है—एक निच टूल से मुख्यधारा की मैन्युफैक्चरिंग प्रक्रिया तक। आज, FDM प्रिंटर कॉम्पैक्ट डेस्कटॉप मॉडलों से लेकर बड़े औद्योगिक मशीनों तक फैले हैं जो महत्वपूर्ण अनुप्रयोगों के लिए मज़बूत पार्ट्स बना सकते हैं।

FDM प्रिंटर के प्रमुख घटक

एक्सट्रूज़न हेड: FDM प्रिंटर का हृदय—यहीं फ़िलामेंट गरम होकर एक्सट्रूड होता है। सटीक ता���� ���������������� उत्तम प्रिंट गुणवत्ता और सामग्री गुणों के लिए अनिवार्य है।

फ़िलामेंट: FDM प्रिंटिंग की कच्ची सामग्री। सामान्य विकल्पों में पॉलीकार्बोनेट (PC), ABS (Acrylonitrile Butadiene Styrene), PETG (Polyethylene Terephthalate Glycol) और TPU (Thermoplastic Polyurethane) शामिल हैं—प्रत्येक अलग-अलग अनुप्रयोगों के अनुरूप विशिष्ट गुण प्रदान करता है।

बिल्ड प्लेटफ़ॉर्म: वह सतह जिस पर वस्तु प्रिंट होती है। कुछ प्लेटफ़ॉर्म गर्म किए जाते हैं ताकि वार्पिंग कम हो और इंटरलेयर एडहेशन बेहतर बने।

न्यूवे में, हम समझते हैं कि इन मूल बातों में महारत FDM की पूरी क्षमता खोलने का पहला चरण है। हमारी विशेषज्ञता मशीनें चलाने के साथ-साथ प्रक्रिया के हर पहलू का अनुकूलन करने में है—उचित सामग्री चयन से लेकर प्रिंट पैरामीटर की फ़ाइन-ट्यूनिंग तक—ताकि हर पार्ट गुणवत्ता, कार्यक्षमता और सौंदर्य के उच्चतम मानकों पर खरा उतरे।

FDM की बहुमुखी प्रतिभा और दक्षता इसे विविध उद्योगों में रैपिड प्रोटोटाइपिंग और ऑन-डिमांड उत्पादन के लिए पसंदीदा बनाती है। विचारों को तेज़ी से मूर्त प्रोटोटाइप या एंड-यूज़ पार्ट्स में बदलने की इसकी क्षमता आज के तेज़ रफ़्तार परिवेश में अमूल्य है। तकनीक के निरंतर विकास के साथ, नवाचार को गति देने और नए उत्पादों के टाइम-टू-मार्केट को घटाने में FDM की भूमिका और बढ़ेगी।

FDM 3D प्रिंटिंग कैसे काम करती है

FDM की यांत्रिकी को समझना कस्टम पार्ट्स और प्रोटोटाइप्स के निर्माण में इसकी क्षमता और बहुमुखी प्रतिभा पर दृष्टि देता है। नियंत्रित प्रक्रियाओं और उन्नत सामग्रियों द्वारा शासित यह विधि �ु� प��र��ु�� चरणों म�� आगे बढ़ती है:

1. डिज़ाइन तैयारी:

हर FDM प्रोजेक्ट डिजिटल ब्लूप्रिंट से शुरू होता है। डिज़ाइनर CAD सॉफ़्टवेयर में 3D मॉडल बनाते हैं। फिर स्लाइसिंग सॉफ़्टवेयर मॉडल को पतली क्षैतिज परतों में विभाजित करता है—यही डेटा प्रिंटर को निर्माण के दौरान मार्गदर्शन देता है।

2. सामग्री चयन:

उचित सामग्री चुनना सफलता की कुंजी है। PLA, ABS, PETG जैसी सामग्री का चयन अपेक्षित उपयोग, आवश्यक टिकाऊपन और थर्मल गुणों के आधार पर होता है। न्यूवे की मटेरियल साइंस विशेषज्ञता सुनिश्चित करती है कि हर प्रोजेक्ट में अनुप्रयोग-विशिष्ट आवश्यकताओं के अनुरूप सर्वोत्तम फ़िलामेंट चुना जाए।

3. प्रिंटिंग प्रक्रिया:

हीटिंग: चुना गया फ़िलामेंट एक्सट्रूज़न हेड में सटीक तापमान तक गरम किया जाता है ताकि प्रवाह और बॉन्डिंग लगातार रहे।

लेयर-बाय-लेयर निर्माण: गरम नोज़ल बिल्ड प्लेटफ़ॉर्म पर स्लाइस डेटा के अनुसार पिघला फ़िलामेंट जमा करता है। एक परत पूरी होने पर प्लेटफ़ॉर्म थोड़ा नीचे जाता है और अगली परत पिछली परत पर जमा होती है—जब तक भाग बन न जाए।

कूलिंग और सॉलिडिफ़िकेशन: जमा होते ही सामग्री तेज़ी से ठंडी होकर परतों के बीच मज़बूत बॉन्ड बनाती है। विकृति/वार्प से बचने के लिए कूलिंग का सावधानीपूर्वक नियंत्रण आवश्यक है।

4. पोस्ट-प्रोसेसिंग:

प्रिंट के बाद सपोर्ट हटाना, सतह स्मूथिंग, मज़बूती/टिकाऊपन बढ़ाने वाले ट्रीटमेंट जैसे चरण किए जा सकते हैं।

लेयर-बाय-लेयर निर्माण पारंपरिक तकनीकों से कठिन जटिल ज्योमेट्रियाँ संभव बनाता है। सर्वोत्तम परिणामों के लिए सामग्री-व्यवहार, प्रिंटर कैलिब्रेशन और डिज़ाइन ऑप्टिमाइज़ेशन की सूक्ष्म समझ चाहिए।

न्यूवे में, हमारी दक्षता प्रिंटर संचालन से आगे बढ़कर—डिज़ाइन से पोस्ट-प्रोसेस तक—पूरी �्र�्र�य� क�� अनुकूलन में है, ताकि ग्राहकों की सटीक विशिष्टताओं के अनुरूप पार्ट्स तेज़ी, दक्षता और गुणवत्ता के संतुलन के साथ मिलें।

FDM के अनुप्रयोग और उद्योग

FDM की बहुमुखी प्रतिभा ने इसे अनेक क्षेत्रों में एक केंद्रीय उपकरण बना दिया है—डिज़ाइन, प्रोटोटाइपिंग और मैन्युफैक्चरिंग की सीमाएँ आगे बढ़ाते हुए। कुछ प्रमुख सेक्टर इस प्रकार हैं:

एयरोस्पेस

एयरोस्पेस में FDM हल्के परंतु आवश्यक कंपोनेंट्स बनाने के लिए क़ीमती है—कैबिन इंटीरियर से डक्टवर्क तक—जहाँ वज़न-घटाव ईंधन दक्षता और प्रदर्शन के लिए निर्णायक है। न्यूवे ने ड्रोन कंपोनेंट्स और हल्के फ़िक्स्चर्स जैसे प्रोजेक्ट्स में भाग लिया है, जिससे FDM की कठोर मानकों से मेल खाने की क्षमता सिद्ध होती है।

ऑटोमोटिव

ऑटोमोटिव क्षेत्र प्रोटोटाइपिंग और एंड-यूज़ दोनों में FDM का उपयोग करता है। तेज़ टर्नअराउंड नए वाहनों के विकास-चक्र को गति देता है। गर्मी-प्रतिरोधी व टिकाऊ पार्ट्स—जैसे वेंटिलेशन सिस्टम और कस्टम फ़िटिंग्स—के निर्माण में FDM उपयुक्त है।

मेडिकल डिवाइसेज़

कस्टम टूल्स, प्रोस्थेटिक्स और पेशेंट-स्पेसिफ़िक मॉडलों जैसे अनुप्रयोगों में FDM की शुद्धता और बहुमुखी प्रतिभा उपयोगी है—बायोकम्पैटिबल सामग्रियों के साथ। न्यूवे ने सर्जिकल गाइड्स और इम्प्लांट प्रोटोटाइप्स बनाए हैं—मरीज़-देखभाल को आगे बढ़ाते हुए।

कंज़्यूमर प्रोडक्ट्स

एर्गोनॉमिक टूल्स से वियरेबल तकनीक तक, FDM त्वरित बाज़ार-उत्पाद लॉन्च सक्षम करता है—डिज़ाइन/सामग्री लचीलेपन के साथ। न्यूवे के प्रोजेक्ट्स दर्शाते हैं कि तकनीक बदलती ग्राहक अप����ा�ं प�� खरा उ�र�े म��ं कैसे सहायक है।

कस्टम मैन्युफैक्चरिंग और रैपिड प्रोटोटाइपिंग

सबसे बड़ा प्रभाव कस्टम पार्ट्स मैन्युफैक्चरिंग और रैपिड प्रोटोटाइपिंग में है—जहाँ अवधारणा से फ़ंक्शनल प्रोटोटाइप/स्मॉल-बैच प्रोडक्शन तक तेज़ और कुशल इटरेशन संभव है।

हर सेक्टर FDM की ताक़तों का उपयोग अपनी चुनौतियाँ सुलझाने को करता है। न्यूवे की गहरी समझ और गुणवत्ता/नवाचार के प्रति प्रतिबद्धता हमें ग्राहकों के लक्ष्यों तक पहुँचाने में सक्षम बनाती है।

FDM के लाभ और सीमाएँ

FDM का परिवर्तनकारी प्रभाव उल्लेखनीय लाभों और कुछ अंतर्निहित सीमाओं के मेल से आता है। इन्हें समझना सही उपयोग-निर्णय लेने में मदद करता है।

FDM के लाभ

लागत-प्रभावशीलता: कम वेस्ट और महँगी टूलिंग की आवश्यकता न होने से प्रोटोटाइपिंग/उत्पादन लागत घटती है—डिज़ाइन इटरेशन सुलभ बनते हैं।

आसान उपयोग: सरल मशीन संचालन और उपयोगकर्ता-अनुकूल सॉफ़्टवेयर से स्टार्टअप से लेकर स्थापित निर्माता तक सभी के लिए सुलभ।

सामग्री विविधता: स्टैंडर्ड प्लास्टिक्स (PLA, ABS) से उन्नत कॉम्पोज़िट्स (मेटल/कार्बन-फाइबर भरे) तक—विशेष गुण (मज़बूती, थर्मल/इलेक्ट्रिकल) लक्षित किए जा सकते हैं।

कस्टमाइज़ेशन और जटिलता: लेयर-वाइज़ निर्माण से पारंपरिक तरीक़ों से कठिन ज्योमेट्रियाँ सरलता से बनती हैं।

FDM की सीमाएँ

सर्फ़ेस फ़िनिश और रेज़ोल्यूशन: लेयर लाइन्स दिख सकती हैं; क्रिटिकल स्मूदनेस हेतु पोस्ट-प्रोसेसिंग चाहिए। सूक्ष्म विवरणों में SLA/SLS की तुलना में रेज़ोल्यूशन सीमित हो सकता है।

सामग्री सीमाएँ: FDM सामग्रियों के गुण पारंपरिक निर्मित समकक्षों से अल� ���� सकते ह�ं—�ाप-��्��तिर��ध/मज़बूती/टिकाऊपन पर असर।

संरचनात्मक एनिसोट्रॉपी: लेयर बॉन्डिंग के कारण विभिन्न अक्षों पर मज़बूती भिन्न हो सकती है।

इन सीमाओं के बावजूद, शुरुआती विकास, कस्टम निर्माण और ऑन-डिमांड उत्पादन में FDM के लाभ अक्सर निर्णायक होते हैं—सही डिज़ाइन/पोस्ट-प्रोसेस ऑप्टिमाइज़ेशन से उच्च मानक प्राप्त किए जा सकते हैं।

गुणवत्ता और दक्षता के लिए FDM का अनुकूलन

न्यूवे में हमारा लक्ष्य केवल तकनीक का उपयोग नहीं, बल्कि उसे परिष्कृत करना है। हम इन रणनीतियों से FDM के मूल्य को अधिकतम करते हैं:

1. प्रिंट सेटिंग्स का अनुकूलन

लेयर हाइट और प्रिंट स्पीड: कम लेयर हाइट बेहतर फ़िनिश देती है पर समय बढ़ाती है—उचित संतुलन आवश्यक।

तापमान नियंत्रण: एक्सट्रूज़न/बेड तापमान की शुद्धता वार्पिंग कम करती है और आयाम नियंत्रित रखती है।

इन्फ़िल पैटर्न/घनत्व: एप्लिकेशन-आधारित चयन से मज़बूती बनाम सामग्री/समय का संतुलन साधा जाता है।

2. सही सामग्री का चयन

प्रोजेक्ट-विशिष्ट आवश्यकताओं (मज़बूती, लचीलापन, ताप-प्रतिरोध, सौंदर्य) के अनुरूप फ़िलामेंट चुनना अंतिम प्रदर्शन सुनिश्चित करता है।

3. उत्पादकता बढ़ाना

बैच प्रिंटिंग/लेआउट ऑप्टिमाइज़ेशन: एक साथ कई भाग प्रिंट कर रन-टाइम का बेहतर उपयोग।

स्वचालित पोस्ट-प्रोसेसिंग: टम्बलिंग/सैंडिंग/केमिकल स्मूदिंग का आंशिक स्वचालन—कम श्रम, बेहतर स्थिरता।

4. भविष्य के विकास

उन्नत सामग्रियों से लेकर AI-संचालित प्रोसेस ऑप्टिमाइज़ेशन तक—नई प्रगति गुणवत्ता, दक्षता और अनुप्रयोग-रेंज को और बढ़ाएँगी।

न्यूवे की मैन्युफैक्चरिंग क्षमताओं में FDM का स्थान

न्यूवे में FDM केवल एक प्रक्रिया नहीं, बल्कि कस्टम पार्ट्स उत्पादन और रैपिड प्रोटोटाइपिंग के लिए हमारी नवाचारी दृष्टि का आधार है।

कस्टमाइज़्ड सॉल्यूशंस: सामग्री चयन से फ़िनिशिंग तक हर पहलू को ग्राहक-आवश्यकताओं के अनुरूप ढाला जाता है।

सफल केस स्टडीज़: ऑटोमोटिव में तेज़ प्रोटोटाइपिंग से हफ़्तों का विकास-समय घटा; मेडिकल में बायोकम्पैटिबिलिटी के साथ कस्टम सर्जिकल टूल्स—FDM की बहु-उपयोगिता प्रदर्शित करते हुए।

इनोवेशन और एडेप्टेबिलिटी: उन्नत सामग्रियों और AI-ड्रिवन ऑप्टिमाइज़ेशन जैसी प्रगतियों का सतत अन्वेषण—ताकि ग्राहक नवीनतम लाभ उठा सकें।

निष्कर्ष

Fused Deposition Modeling (FDM) आधुनिक औद्योगिक परिदृश्य पर एडिटिव मैन्युफैक्चरिंग के क्रांतिकारी प्रभाव का प्रमाण है। इसकी बहुमुखी प्रतिभा, दक्षता और शुद्धता का मेल रैपिड प्रोटोटाइपिंग, कस्टम पार्ट्स उत्पादन और उससे आगे के लिए इसे अपरिहार्य बनाता है। विविध उद्योग इसके माध्यम से नवाचार करते हुए अपनी अनूठी चुनौतियों का समाधान करते हैं।

न्यूवे में, FDM पर हमारी महारत और समग्र मैन्युफैक्चरिंग दृष्टिकोण हमें वास्तविक अंतर पैदा करने वाले समाधान देने में सक्षम बनाते हैं। तकनीकी प्रगति के अग्रभाग में रहकर और अपनी प्रक्रियाओं का अनुकूलन करके, हम सुनिश्चित करते हैं कि ग्राहकों को सदैव उनकी ज़रूरतों के अनुरूप सर्वोच्च गुणवत्ता के पार्ट्स मिलें।

सामग्रियों और प्रक्रियाओं में संभावित प्रगति से भविष्य में और भी अधिक कस्टमाइज़ेशन, दक्षता और स्थिरता संभव होगी। न्यूवे �न अ��सर��ं की �ोज क�� प्रति �्र�िबद्� ह��—����्कृष्टता और नवाचार के जुनून से प्रेरित।

3D प्रिंटिंग में हम क्या कर सकते हैं

क्या आप अपने अगले प्रोजेक्ट के लिए FDM की संभावनाएँ तलाशने को तैयार हैं? आज ही न्यूवे से संपर्क करें और जानें कि एडिटिव मैन्युफैक्चरिंग में हमारी विशेषज्ञता कैसे आपके विचारों को सटीकता, दक्षता और अतुलनीय गुणवत्ता के साथ वास्तविकता में बदल सकती है। आइए मिलकर मैन्युफैक्चरिंग का भविष्य गढ़ें।

हमारी वेबसाइट पर जाएँ या सीधे हमसे बात करें—ताकि आपकी आवश्यकताओं के अनुरूप न्यूवे की FDM क्षमताएँ सही समाधान प्रदान कर सकें।

Selective Laser Melting (SLM) सेवा: निकेल, कोबाल्ट और स्टेनलेस-स्टील सुपरएलॉयज़ का रैपिड प्रोटोटाइपिंग और उत्पादन।

Fused Deposition Modeling (FDM) सेवा: प्रोटोटाइप्स और फ़ंक्शनल पार्ट्स, जिग्स और फ़िक्स्चर्स, लो-कॉस्ट मॉडल्स।

Stereolithography (SLA) सेवा: हाई-डिटेल मॉडल्स, डेंटल/मेडिकल एप्लिकेशंस, जूलरी और आर्ट।

Selective Laser Sintering (SLS) सेवा: जटिल ज्योमेट्रियाँ, एंड-यूज़ पार्ट्स, स्नैप-फ़िट पार्ट्स।

Multi Jet Fusion (MJF) सेवा: फ़ंक्शनल प्रोटोटाइप्स और एंड-यूज़ पार्ट्स, जटिल असेंबलियाँ, उच्च-वॉल्यूम उत्पादन।

Direct Metal Laser Sintering (DMLS) सेवा: एयरोस्पेस/ऑटोमोटिव कंपोनेंट्स, मेडिकल इम्प्लांट्स/टूल्स, हीट एक्सचेंजर्स और कस्टम टूलिंग।