मेटल इंजेक्शन मोल्डिंग (MIM) क्या है? यह कैसे काम करता है?

धातु इंजेक्शन मोल्डिंग (MIM, Metal Injection Molding) एक नई प्रकार की निकट-नेत-फॉर्मिंग तकनीक है, जो प्लास्टिक इंजेक्शन मोल्डिंग उद्योग से उत्पन्न हुई है। MIM निम्नलिखित लाभों को जोड़ती है: प्लास्टिक इंजेक्शन मोल्डिंग (कम लागत, सटीक एवं जटिल आकृतियाँ) और पाउडर मेटलर्जी (उच्च शक्ति, उत्कृष्ट घर्षण प्रतिरोध)।

मैटल इंजेक्शन मोल्डिंग (MIM) क्या है?

MIM प्रक्रिया धातु पाउडर और बाइंडर को मिलाकर शुरू होती है। इस मिश्रण को प्लास्टिक इंजेक्शन मशीन से ढाल (मोल्ड) में इंजेक्ट किया जाता है।成型ित भाग पर डिबाइंडिंग प्रक्रिया होती है, जिसमें बाइंडर हटाया जाता है। इसके बाद सिंटरिंग होती है, जिससे पाउडर आपस में जुड़कर ठोस भाग बनाता है।

MIM एक बहुमुखी प्रक्रिया है जो विभिन्न धातु भागों का उत्पादन कर सकती है। MIM भाग ऑटोमोबाइल, एयरोस्पेस, मेडिकल, इलेक्ट्रॉनिक्स जैसी कई इंडस्ट्री में उपयोग होते हैं। यद्यपि MIM छोटे, जटिल संरचना वाले और कठोर धातु भागों (जैसे टूल स्टील, टंगस्टन एलॉय, कोबाल्ट एलॉय) के लिए अनुकूल है, सभी धातुएँ MIM सामग्री के लिए उपलब्ध नहीं होतीं, जो इसकी एक सीमा है।

मैटल इंजेक्शन मोल्डिंग की विशेषताएँ

MIM एक निर्माण प्रक्रिया है जहाँ पाउडर धातु को ढाल में इंजेक्ट करके विशिष्ट रासायनिक, यांत्रिक एवं भौतिक गुणों वाले घटक बनाए जाते हैं। पारंपरिक प्रिसिजन कास्टिंग तरीके MIM के कई लाभ और गुण हासिल नहीं कर सकते। MIM से छिद्रपूर्ण, अर्ध-सघन या पूरी तरह सघन उत्पाद जैसे गियर, कैम, गाइड रॉड, नोजल, चाकू आदि बनाए जा सकते हैं। यह एक नेट-शेप प्रक्रिया है, जिसमें अतिरिक्त मशीनिंग की आवश्यकता नहीं होती।

एलॉय अवयवों का न्यूनतम विभाजन MIM एलॉय अवयवों के विभाजन को कम करता है, जिससे मोटी एवं असमान कास्टिंग संरचनाएँ नहीं बनतीं। यह दुर्लभ पृथ्वी स्थायी चुम्बक, हाइड्रोजन भंडारण, प्रकाश उत्सर्जक कण, उत्प्रेरक, उच्च तापीय अधिवाहक आदि उच्च-प्रदर्शन सामग्रियों के लिए महत्वपूर्ण है।

उच्च-प्रदर्शन गैर-संतुलित सामग्री MIM से आपामorphic, माइक्रोक्रिस्टलाइन, क्वासीक्रिस्टलाइन, नैनोक्रिस्टलाइन, और अत्यधिक संतृप्त ठोस विलयन जैसी उच्च-प्रदर्शन गैर-संतुलित सामग्री बनाई जा सकती हैं, जिनके पास उत्कृष्ट विद्युत, चुंबकीय, ऑप्टिकल एवं यांत्रिक गुण होते हैं।

उच्च सहिष्णुता MIM बनाम कास्टिंग तुलना में, MIM के हिस्सों की सहिष्णुता ±0.02 मिमी तक हो सकती है, जो पारंपरिक कास्टिंग में संभव नहीं।

संयुक्त उत्पादन में सरलता MIM से संयुक्त सामग्री का उत्पादन आसान होता है, जिससे प्रत्येक घटक की विशेषताओं का पूर्ण उपयोग हो सकता है। यह उच्च-प्रदर्शन धातु मैट्रिक्स और सिरेमिक संयुक्त उत्पादन के लिए एक किफायती तकनीक है।

उच्च जटिलता MIM ऐसी जटिल संरचनाएँ (जैसे अंडरकट्स) और गुण उत्पन्न कर सकता है जो आम गलन विधियाँ नहीं दे सकतीं। इनमें नए छिद्र���������������������������������������������������������������������������ूर्ण जैविक सामग्रियाँ, विभाजन झिल्लियाँ, उच्च-प्रदर्शन संरचनात्मक सिरेमिक और कार्यात्मक सिरेमिक शामिल हैं।

स्वचालित बड़े पैमाने पर उत्पादन MIM निकट-नेट-फॉर्मिंग और स्वचालित बड़े पैमाने पर उत्पादन संभव बनाता है, संसाधन एवं ऊर्जा की खपत को कम करता है। धातु और सिरेमिक पाउडर इंजेक्शन का उपयोग लगभग 98% होता है।

कचरा धातु पुनः उपयोग MIM एक नई तकनीक है जो अयस्क,尾矿, स्टीलमेकिंग污泥, रोलिंग氧化皮 और पुनर्नवीनीकरण废金属 को कच्चे माल के रूप में प्रभावी रूप से पुनर्जीवित एवं उपयोग कर सकती है।

कठिन धातु मिश्रण成形 MIM उत्पत्ति में सैन्य उत्पादों (टंगस्टन मिश्र धातु穿甲弹芯) के लिए प्रयोग किया गया था। तकनीकी प्रगति के साथ अब इसे कठिन या उच्च तापमान धातुओं में लागू किया जाता है। कई मानक मशीनिंग उपकरण और हार्ड磨料 MIM द्वारा निर्मित होते हैं।

मैटल इंजेक्शन मोल्डिंग कैसे काम करता है?

मैटल पाउडर इंजेक्शन मोल्डिंग प्लास्टिक इंजेक्शन मोल्डिंग और पाउडर मेटलर्जी के लाभों को संयोजित करता है और दोनों प्रक्रियाओं की तकनीकी जटिलताओं को प्रस्तुत करता है।

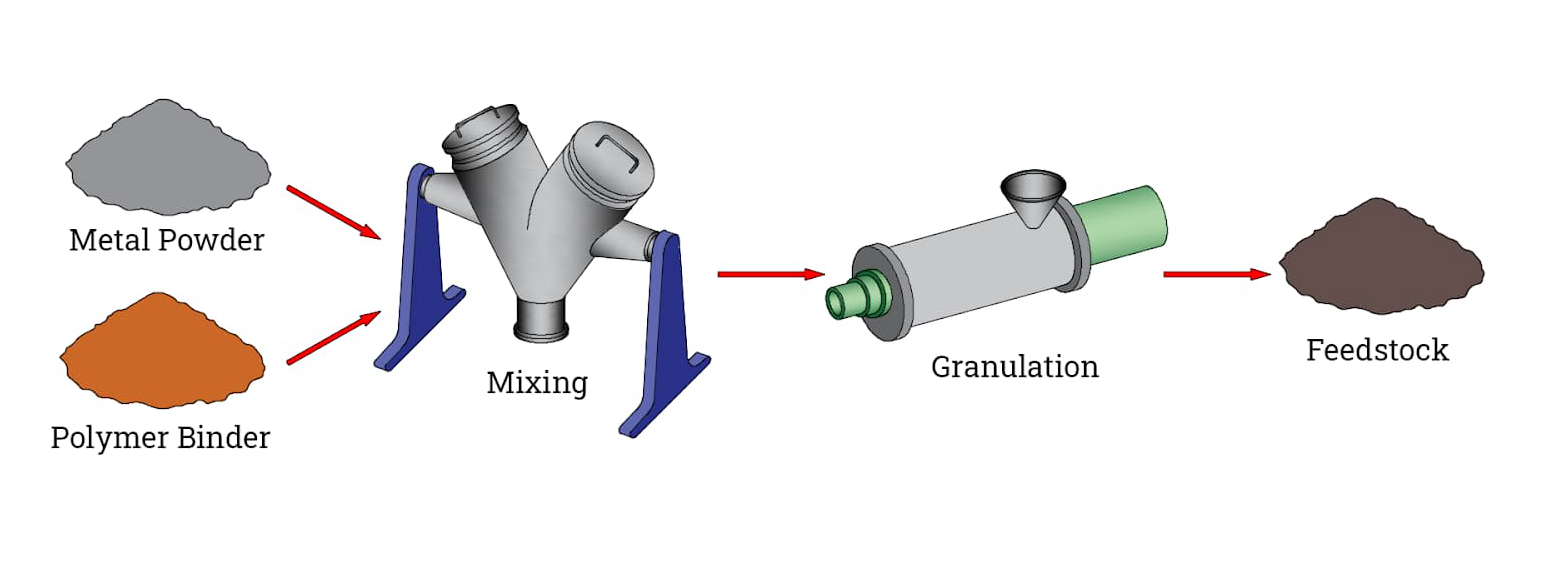

पाउडर तैयारी

पाउडर तैयारी MIM का पहला कदम है और अंतिम पार्ट की गुणवत्ता निर्धारित करती है। उच्च-शुद्धता पाउडर का चयन और मैन्युफैक्चरिंग विधियाँ आमतौर पर यांत्रिक या भौतिक-रासायनिक होती हैं।

��� �������� पाउडर �� ������ करें, अशुद्धियाँ दूर करें (छन्ना,超声清洗), 粒径 नियंत्रित करें, फिर滚筒混合 से均匀 मिश्रण बनाएं।

बाइंडर सामग्री मिलाना

पाउडर को 热塑性 बाइंडर (पॉलीएथिलीन या पॉलीप्रोपीलीन) के साथ मिलाएं ताकि फ्लोबिलिटी बढ़े और पाउडर आपस में बंधे। बाइंडर की मात्रा अंतिम पार्ट की आवश्यकताओं (शक्ति, हल्कापन, पोरोसिटी) पर निर्भर करती है।

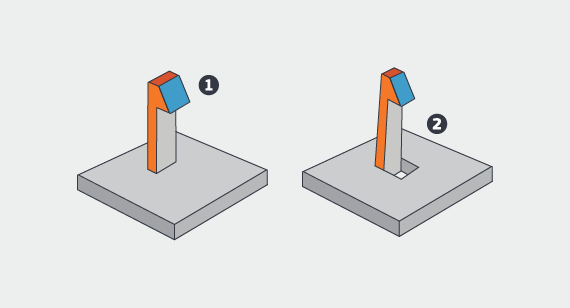

फ़ीडस्टॉक तैयार करना और इंजेक्शन मोल्डिंग

पाउडर-बाइंडर मिश्रण को ग्रैनुलेट करें, फिर प्लास्टिक इंजेक्शन मशीन से मोल्ड में इंजेक्ट करें। पिस्तन सभी细节 भरता है। ठंडा होने पर पार्ट निकालें और डिबाइंडिंग के लिए तैयार करें।

डिबाइंडिंग

पार्ट को 100–200°C पर गरम करें, ताकि बाइंडर वाष्पित हो जाए लेकिन पाउडर न पिघले। यह प्रक्रिया दो चरणों में होती है: थर्मल, सॉल्वेंट या कैटेलिटिक।

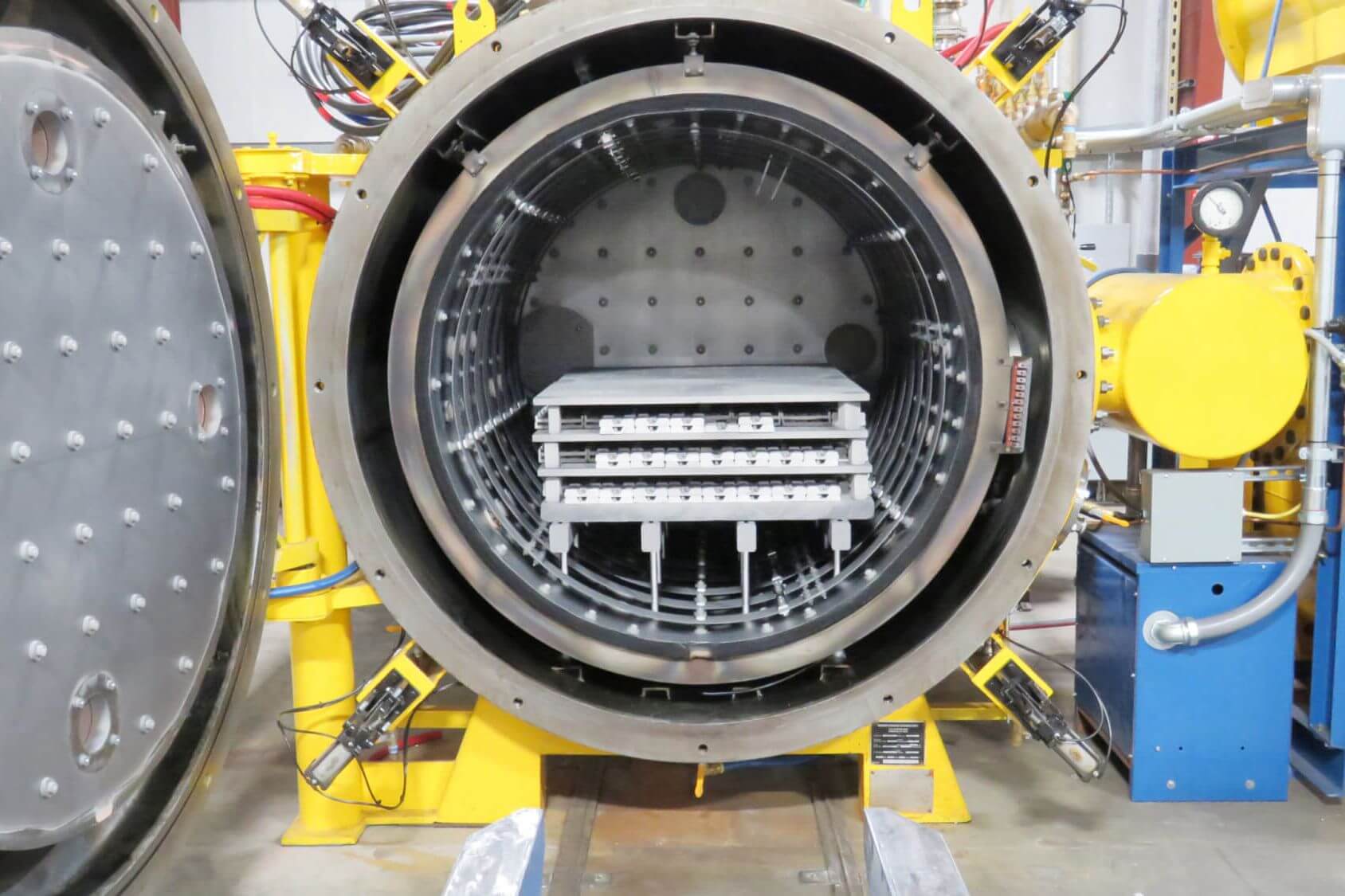

सिंटरिंग

डिबाइंडेड पार्ट को 1,200–1,600°F पर सिंटर करें। सिंटरिंग बिना दबाव (प्रेशरलेस) या गरम प्रेस (हॉट प्रेसेड) विधि से हो सकती है।

सिंटरिंग के दौरान पार्ट में收缩 होता है (MIM收缩比), जिससे घनत्व और शक्ति बढ़ती है।

पोस्ट-प्रोसेसिंग

सिंटर किए गए पार्ट को शेपिंग प्रेस, हीट ट्रीटमेंट (17-4 PH स्टेनलेस स्टील की कड़ी HRC 20 से HRC 40 तक बढ़ाना), CNC मशीनिंग (CNC ��������������) ���� फिनिशिंग (��ॉ��ी��������, पॉलिश, पाउडर कोटिंग) मिल सकती है।

MIM प्रक्रिया के लाभ

जटिल ज्यामिति: MIM ऐसे भाग बना सकता है जिन्हें अन्य प्रक्रियाएँ नहीं बना सकतीं, जैसे आंतरिक गियर, बियरिंग, कनेक्टर आदि।

उच्च सटीकता

±0.02 मिमी तक सहिष्णुता और न्यूनतम 0.4 मिमी पर्त मोटाई संभव, जो वैक्स खोने वाली कास्टिंग में नहीं।

मजबूत और टिकाऊ

MIM पार्ट्स कठोर औद्योगिक उपयोग और ऑटोमोबाइल में आदर्श हैं।

लागत-प्रभावी

मोल्ड, इंजेक्शन, डिबाइंडिंग, सिंटरिंग, शेपिंग और पोस्ट-प्रोसेसिंग लागत होती है; उच्च मात्रा में किफायती, कम मात्रा में महंगा।

पर्यावरण के अनुकूल

कम अपशिष्ट, कोई घातक रसायन या सॉल्वेंट की आवश्यकता नहीं।

MIM प्रक्रिया के नुकसान

उच्च प्रारंभिक निवेश

MIM लाइन के लिए विशेष मशीनरी: इंजेक्शन मशीन, डिबाइंडिंग चूल्हा, सिंटरिंग चूल्हा।

लंबा लीड-टाइम

बहु-चरणीय प्रक्रिया के कारण डिलीवरी समय अधिक।

सीमित सामग्री चयन

सभी धातुएँ पाउडर रूप में उपलब्ध नहीं। Neway वर्तमान में तांबे, लोहा, टंगस्टन और टाइटेनियम मिश्र धातुओं के लिए MIM सेवाएं प्रदान करता है, सूची भविष्य में बढ़ेगी।

क्यों चुनें Neway

MIM छोटे, जटिल, सटीक ��� �������� उत्पादन ���� �������� भागों �� ������ आदर्श �ै� MIM आपूर्तिकर्ता �� ������ हमसे �ंप�्क ��र��ं��

30 �र्षों से अधिक अनुभव के साथ, Neway गैर-मानक भागों का विश्वसनीय निर्माता है, जो धातु, सिरेमिक और प्लास्टिक इंजेक्शन, प्रिसिजन कास्टिंग, शीट मेटल प्रोसेसिंग और त्वरित प्रोटोटाइपिंग सेवाएं प्रदान करता है। हमारी गुणवत्ता, नवीनतम तकनीक और प्रतिस्पर्धी मूल्य हमें आपके लिए आदर्श साझेदार बनाते हैं। 2023 के लिए विशेष प्रस्ताव: नए ग्राहकों को पहले ऑर्डर पर 20% की छूट। Neway के साथ साझेदारी करें और अपनी विनिर्माण प्रक्रियाओं को उच्च स्तर पर ले जाएँ।