मेटल इंजेक्शन मोल्डिंग बनाम डाई कास्टिंग: एक तुलनात्मक विश्लेषण

धातु के पुर्जों का निर्माण विभिन्न उद्योगों में महत्वपूर्ण भूमिका निभाता है—जैसे ऑटोमोबाइल, एयरोस्पेस, इलेक्ट्रॉनिक्स और चिकित्सा क्षेत्र। कस्टम धातु के पुर्जों के उत्पादन के दो लोकप्रिय तरीके हैं मेटल इंजेक्शन मोल्डिंग (MIM) और डाई कास्टिंग। इस लेख में, हम इन प्रक्रियाओं, इनके फायदे, सीमाएँ, उपयुक्त अनुप्रयोग, प्रयुक्त सामग्री तथा तुलना को विस्तार से समझेंगे, ताकि आप अपने कस्टम धातु पुर्जों के लिए सही निर्माण प्रक्रिया का चुनाव कर सकें।

मेटल इंजेक्शन मोल्डिंग (MIM)

मेटल इंजेक्शन मोल्डिंग (MIM) एक निर्माण प्रक्रिया है जिसमें प्लास्टिक इंजेक्शन मोल्डिंग और पाउडर धातु विज्ञान दोनों के लाभ मिलते हैं। इसमें महीन धातु पाउडर और बाइंडर सामग्री का उपयोग कर जटिल धातु पुर्जे बनाए जाते हैं। यह प्रक्रिया कई चरणों में होती है—फीडस्टॉक तैयारी, इंजेक्शन मोल्डिंग, डिबाइंडिंग और सिंटरिंग। MIM बेहतरीन डिज़ाइन लचीलापन देता है, जिससे जटिल और अत्यधिक सटीक धातु के पुर्जों का उत्पादन संभव होता है।

MIM के लाभ और सीमाएँ

MIM के कई फायदे हैं—जटिल ज्यामिति बनाना, उच्च उत्पादन क्षमता, बेहतरीन सतह फिनिश और सख्त टॉलरेंस। इसमें स्टेनलेस स्टील, टाइटेनियम और चुंबकीय मिश्रधातु जैसी कई MIM सामग्री का उपयोग संभव है। हालांकि, MIM क��������������������������������������������������������������������������� अपनी सीमाएँ हैं—जैसे उच्च टूलिंग लागत, लंबे उत्पादन चक्र और पुर्जों के आकार की सीमा।

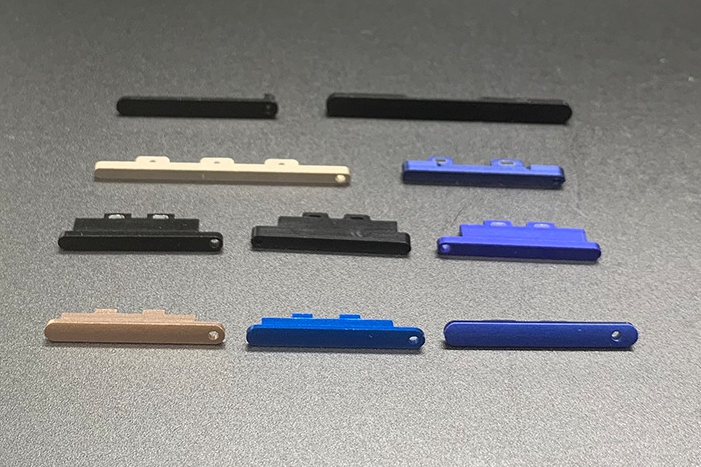

MIM के अनुप्रयोग और उपयुक्त सामग्री

MIM का उपयोग विभिन्न क्षेत्रों में होता है—जैसे चिकित्सा उपकरण, इलेक्ट्रॉनिक्स, ऑटोमोबाइल, और एयरोस्पेस। यह छोटे से मध्यम आकार के जटिल धातु के पुर्जों के निर्माण के लिए आदर्श है, जैसे—सर्जिकल इंस्ट्रूमेंट, फायरआर्म के पार्ट्स, और इलेक्ट्रॉनिक कनेक्टर। उपयुक्त MIM सामग्री में स्टेनलेस स्टील, लो-एलॉय स्टील, टूल स्टील और अन्य स्पेशल एलॉय शामिल हैं।

MIM प्रक्रिया | डाई कास्टिंग | ||

जटिलता | अत्यधिक | अत्यधिक | |

MIM सामग्री | अनेक जैसे स्टेनलेस स्टील, एल्युमिनियम मिश्रधातु, टाइटेनियम मिश्रधातु, टंगस्टन मिश्रधातु, कॉपर मिश्रधातु | डाई कास्टिंग सामग्री | मुख्यतः एल्युमिनियम, जिंक, मैग्नीशियम, पीतल की मिश्रधातु |

मटेरियल टाइप | धातु पाउडर | मटेरियल टाइप | धातु इनगॉट |

MIM पार्ट्स का आकार | छोटा: प्रोजेक्टेड एरिया 10x10 इंच (250 mm x 250 mm) से अधिक नहीं | डाई कास्टिंग पार्ट्स का आकार | छोटा या मध्यम: प्रोजेक्टेड एरिया 30x30 इंच (750 mm x 750 mm) से अधिक नहीं। विशेष बड़े उपकरण बड़े पार्ट्स भी बना सकते हैं। |

MIM टॉलरेंस | 1~2 % | डाई कास्टिंग टॉलरेंस | 2~3 % |

डाई का������

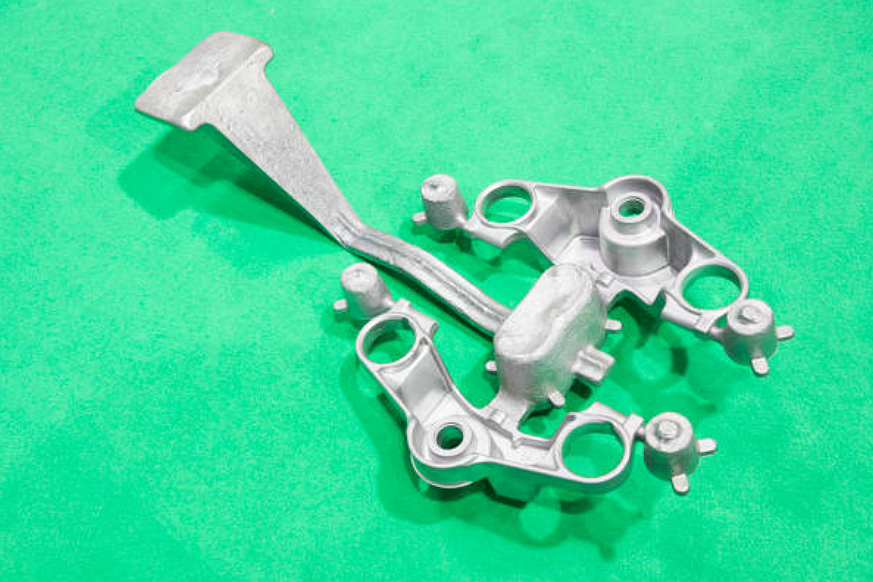

डाई �������� ���� व्यापक ��� ���� अपनाई �� �������������� प्रक्रिया �� ������������ बेहतरीन डायमेंशनल एक्यूरेसी और सतह फिनिश के साथ धातु के पुर्जों का उत्पादन होता है। इसमें पिघली हुई धातु को उच्च दबाव में एक बार-बार इस्तेमाल होने वाले मोल्ड (डाई) में इंजेक्ट किया जाता है। धातु के ठोस होने के बाद, मोल्ड खोला जाता है और पुर्जा निकाला जाता है। डाई कास्टिंग अपनी दक्षता और बड़ी मात्रा में गुणवत्ता युक्त पुर्जों के उत्पादन के लिए प्रसिद्ध है।

डाई कास्टिंग के लाभ और सीमाएँ

डाई कास्टिंग में कई फायदे हैं—जैसे तेज उत्पादन गति, बेहतरीन डायमेंशनल स्टेबिलिटी, और पतली दीवारों वाले जटिल पुर्जों का उत्पादन। इसमें अच्छा सतह फिनिश और डायमेंशनल एक्यूरेसी भी मिलती है। हालांकि, इसमें टूलिंग लागत ज्यादा होती है, सामग्री विकल्प सीमित होते हैं और बहुत जटिल आकारों के लिए डिज़ाइन फ्लेक्सिबिलिटी कम होती है।

डाई कास्टिंग के अनुप्रयोग और उपयुक्त सामग्री

डाई कास्टिंग का उपयोग ऑटोमोबाइल, एयरोस्पेस, कंज्यूमर इलेक्ट्रॉनिक्स, और घरेलू उपकरणों जैसे क्षेत्रों में होता है। यह मध्यम से बड़े आकार के पुर्जों के लिए उपयुक्त है, जैसे इंजन कंपोनेंट्स, इलेक्ट्रॉनिक डिवाइस हाउसिंग, और स्ट्रक्चरल पार्ट्स। आमतौर पर प्रयुक्त सामग्री एल्युमिनियम, जिंक, मैग्नीशियम और कॉपर मिश्रधातु होती है।

MIM और डाई कास्टिंग की तुलना

लागत संबंधी विचार

लागत के संदर्भ में, डाई कास्टिंग में आमतौर पर टूलिंग लागत MIM से कम होती है। हालांकि, जटिल पुर���� ���� लिए ������ ���� डाई क������� ��������न��ं������ हों, MIM में �ा�त ��ा�� हो ���� ������ उत्पादन ल�ग� क�� निर्धारण ��र्ट की जटिलता, सामग्री चयन और वॉल्यूम पर निर्भर करता है।

MIM लागत की गणना कैसे करें

पाउडर मेटलर्जी पार्ट्स का मैटेरियल यूटिलाइजेशन रेट आम तौर पर 95%-98% होता है। धातु पुर्जे की कच्चे माल की लागत लगभग ऐसे निकाली जाती है:

MIM पार्ट्स की सामग्री लागत

(धातु सामग्री की प्रति ग्राम कीमत × पार्ट वॉल्यूम × पार्ट डेंसिटी) / 95%

सामग्री लागत में वास्तविक कच्चे माल, जैसे लुब्रिकेंट और मिश्रधातु एडिटिव्स की लागत भी शामिल होनी चाहिए।

इंजेक्शन मोल्ड लागत

मोल्ड लागत में मोल्ड की कीमत, साथ ही मेंटेनेंस और रिप्लेसमेंट की लागत शामिल होती है। मूल मोल्ड कीमत उसकी जटिलता पर निर्भर करती है, जो सीधे तौर पर पुर्जे की जटिलता से संबंधित है। एक पाउडर मेटलर्जी मोल्ड से आम तौर पर बड़ी संख्या में पुर्जे बनाए जाते हैं, इसलिए मोल्ड सामग्री को उच्च दबाव और पाउडर घर्षण को सहन करने योग्य होना चाहिए।

प्रेसिंग लागत

प्रेसिंग लागत में मशीन और श्रम लागत शामिल होती है। जैसे-जैसे प्रेस की टन क्षमता बढ़ती है, निवेश लागत बढ़ती है लेकिन उत्पादकता घटती है। प्रेस साइज का चयन, प्रेसिंग डायरेक्शन के लंबवत क्रॉस-सेक्शन एरिया और यूनिट प्रेसिंग प्रेशर के गुणनफल के आधार पर किया जाता है। प्रेसिंग प्रेशर पार्ट की डेंसिटी पर निर्भर करता है। लो-डेंसिटी आयरन बेस पार्ट्स के लिए यूनिट प्रेसिंग प्रेशर सामान्यतः 400MPa, और मिड-हाई डेंसिटी के लिए 600-700MPa होता है।

सिंटरिंग लागत

सिंटरिंग लागत में उपकरण लागत, ऊर्जा खपत, शील्डिंग गैस, और श्रम लागत शामिल है। विभिन्न सिंटरिंग ��र�्������ ���� कारण इ���ं ��्�������� लागत भ� श��म��ल हो स�त� ह���� चूंकि �ि�ट�िं� मे�� बेस ���ल ��ो उसके ����ट�ं� प��इं�� तक ���� �������� करना पड़ता, इसलिए इसमें ऊर्जा की खपत कास्टिंग से कम होती है।

बाद की प्रक्रिया की लागत

बाद की प्रक्रिया की लागत में सभी संभावित प्रोसेस—जैसे फिनिशिंग, डिपिंग, स्मॉल मेटल कटिंग, हीट ट्रीटमेंट या सरफेस ट्रीटमेंट (स्टीम ट्रीटमेंट, ग्राइंडिंग, डिबरिंग, शॉट ब्लास्टिंग आदि)—शामिल होती है।

प्रत्यक्ष उत्पादन लागत के अतिरिक्त, प्रबंधन और सहायक लागत भी शामिल होनी चाहिए। प्रबंधन लागत में डिज़ाइन, टेक्नोलॉजी, और बिक्री शामिल हैं, सहायक लागत में ऊर्जा प्रबंधन, उपकरण रखरखाव, और परिवहन शामिल हैं। सामान्यतः ये खर्च उत्पादन की प्रत्यक्ष लागत के अनुपात में लंबे समय के डाटा के आधार पर निकाले जा सकते हैं।

डाई कास्टिंग लागत की गणना कैसे करें

डाई कास्टिंग पार्ट्स का मैटेरियल यूटिलाइजेशन रेट आमतौर पर 90%-95% होता है। धातु पुर्जे की कच्चे माल की लागत लगभग ऐसे निकाली जाती है:

डाई कास्टिंग पार्ट्स की सामग्री लागत

(धातु सामग्री की प्रति ग्राम कीमत × पार्ट वॉल्यूम × पार्ट डेंसिटी) / 90%

सामग्री लागत में मिश्रधातु एडिटिव्स जैसे वास्तविक कच्चे माल की लागत भी शामिल होनी चाहिए।

मोल्ड लागत

MIM का मोल्ड इंजेक्शन मोल्ड होता है और इसकी जटिलता एवं सटीकता डाई कास्टिंग मोल्ड से ज्यादा होती है। सामान्य डाई कास्टिंग मोल्ड की लागत (बिना कोर के) आमतौर पर मोल्ड मटेरियल की लागत का 2.5 गुना होती है।

डाई कास्टिंग लागत

डाई कास्टिंग की लागत MIM की तुलना में अधिक प्रत्यक्ष होती है। मोल्ड ओपनिंग और ��ल�ज��� ���� लागत ��� क��स������ंग मशीन �ी ��न क्षमता �र ए�� उत्पाद ब�ा�े म��ं लगने �ा�े ��म�� के अनु�ा� न��������ी जाती ��� ��������ा��ि�� तौर पर, 300-�न ������ कास्टिंग मशीन के लिए 0.8 USD/यूनिट प्रति माह की लागत आ सकती है।

बाद की प्रक्रिया की लागत

बाद की प्रक्रिया की लागत में सभी संभावित प्रोसेस जैसे फिनिशिंग, डिपिंग, स्मॉल मेटल कटिंग, हीट ट्रीटमेंट या सरफेस ट्रीटमेंट (स्टीम ट्रीटमेंट, ग्राइंडिंग, डिबरिंग, शॉट ब्लास्टिंग आदि) शामिल होती है।

निष्कर्ष

कस्टम धातु के पुर्जों के लिए उपयुक्त निर्माण प्रक्रिया का चुनाव, वांछित गुणवत्ता, लागत प्रभावशीलता और डिज़ाइन फ्लेक्सिबिलिटी पाने के लिए अत्यंत महत्वपूर्ण है। मेटल इंजेक्शन मोल्डिंग (MIM) और डाई कास्टिंग दोनों ही लोकप्रिय प्रक्रियाएँ हैं, जिनमें अलग-अलग लाभ और सीमाएँ हैं। MIM जटिल ज्यामिति और सामग्री विविधता के लिए उपयुक्त है, जबकि डाई कास्टिंग बड़े आकार के पुर्जों के लिए उच्च उत्पादन क्षमता और उत्कृष्ट डायमेंशनल एक्यूरेसी प्रदान करती है। लागत, डिज़ाइन जरूरत, सामग्री गुण और उत्पादन मात्रा के आधार पर आप अपनी आवश्यकताओं के लिए सर्वोत्तम प्रक्रिया चुन सकते हैं।

MIM और डाई कास्टिंग दोनों ही अलग-अलग जरूरतों के लिए उपयुक्त निर्माण प्रक्रियाएँ हैं। अपनी विशेष जरूरतों का मूल्यांकन करें और अनुभवी मेटलर्जिकल एवं डाई कास्टिंग कंपनियों के साथ सहयोग करें ताकि आपके कस्टम धातु पुर्जा परियोजनाओं के लिए सर्वोत्तम परिणाम मिल सकें।

यदि आप एक विश्वसनीय कस्टम धातु और प्लास्टिक पुर्जा निर्माता की तलाश में हैं, तो अपने प्रोजेक्ट की विशेष आवश्यकताओं पर चर्चा के लिए हमसे संपर्क करें और सर्वोत्तम परिणाम पाएं।