मेटल इंजेक्शन मोल्डिंग: लाभ, हानि और विचार | Neway

मेटल इंजेक्शन मोल्डिंग (MIM) प्रक्रिया एक विनिर्माण विधि है जो प्लास्टिक इंजेक्शन मोल्डिंग की बहुमुखी प्रतिभा को पाउडर मेटलर्जी की मजबूती और लचीलापन के साथ जोड़ती है। MIM बड़े पैमाने पर उत्पादन के लिए एक अनूठा समाधान प्रदान करता है, जिससे विभिन्न उद्योगों में जटिल, सटीक पुर्जे बनाए जा सकते हैं। यह ब्लॉग MIM प्रक्रिया, इसके लाभ और हानि, और बड़े पैमाने पर उत्पादन के लिए महत्वपूर्ण विचारों को व्यापक रूप से समझने का प्रयास करता है।

मेटल इंजेक्शन मोल्डिंग क्या है

मेटल इंजेक्शन मोल्डिंग (MIM) एक क्रांतिकारी विनिर्माण तकनीक है जिसने दशकों से उद्योग को आकार दिया है। लेकिन MIM वास्तव में क्या है और यह कैसे विकसित हुआ? आइए MIM की परिभाषा, इतिहास और विभिन्न उद्योगों में इसकी भूमिका पर विचार करें।

परिभाषा और इतिहास

MIM, इंजेक्शन मोल्डिंग की उच्च मात्रा क्षमता को धातु सामग्री के लाभों के साथ जोड़ता है। इसमें धातु पाउडर को एक बाइंडर के साथ मिलाकर फीडस्टॉक तैयार किया जाता है, जिसे फिर एक मोल्ड में इंजेक्ट करके हरी (ग्रिन) पार्ट का निर्माण किया जाता है। बाइंडर को हटाया जाता है, और फिर पार्ट को सिन्टर करके इसकी अंतिम गुणधर्म प्राप्त किए जाते हैं।

MIM की जड़ें 1970 के दशक में हैं, जब जटिल, बड़े पैमाने पर धातु पुर्जों की मांग बढ़ी। समय के साथ, सामग्री विज्ञान और प्रक्रिया नियंत्रण में प्रगति ने MIM की क्षमताओं का विस्तार किया, जिससे यह सटीक धातु पुर्जों के निर्माण के लिए एक पसंदीदा विधि बन गया ह���������������������������������������������������������������������������।

उद्योगों में भूमिका

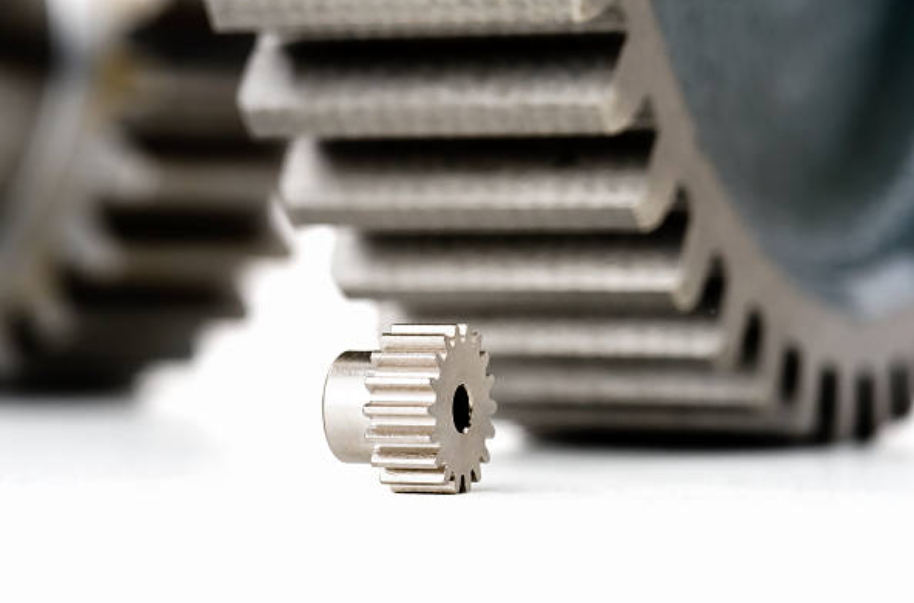

MIM कई उद्योगों में महत्वपूर्ण है, जैसे ऑटोमोबाइल, एयरोस्पेस, चिकित्सा, इलेक्ट्रॉनिक्स और उपभोक्ता सामान। इसकी जटिल पुर्जे उच्च सटीकता और उत्कृष्ट यांत्रिक गुणधर्मों के साथ बनाने की क्षमता इसे उन अनुप्रयोगों के लिए आदर्श बनाती है, जहां प्रदर्शन और विश्वसनीयता महत्वपूर्ण हैं। MIM का उपयोग सर्जिकल उपकरणों, ऑटोमोबाइल कंपोनेंट्स, एयरोस्पेस पुर्जों और इलेक्ट्रॉनिक उपकरणों में किया जाता है।

MIM प्रक्रिया के चरण

MIM प्रक्रिया कई चरणों में विभाजित है, जो धातु पाउडर को ठोस, पूरी तरह से सघन पुर्जों में बदलता है। प्रत्येक चरण अंतिम उत्पाद की गुणवत्ता और गुणधर्मों के निर्धारण में महत्वपूर्ण होता है। आइए इन चरणों को विस्तार से देखें:

फीडस्टॉक मिक्सिंग

प्रक्रिया की शुरुआत होती है फीडस्टॉक की तैयारी से, जिसमें धातु पाउडर और बाइंडर मिलाया जाता है। धातु पाउडर अंतिम पुर्जे के गुण प्रदान करता है, जबकि बाइंडर मोल्डिंग प्रक्रिया को सुगम बनाता है। मिश्रण को पूरी तरह से मिलाना आवश्यक है ताकि पाउडर बाइंडर में समान रूप से वितरित हो जाए।

इंजेक्शन मोल्डिंग

फीडस्टॉक को गर्म करके उच्च दबाव में मोल्ड में इंजेक्ट किया जाता है, ठीक उसी तरह जैसे प्लास्टिक इंजेक्शन मोल्डिंग में होता है। मोल्ड को इस प्रकार डिज़ाइन किया जाता है कि मोल्ड की सटीक आकृति प्राप्त हो, लेकिन सिन्टरिंग के दौरान संकुचन को ध्यान में रखते हुए आकार कुछ बड़ा रखा जाता है।

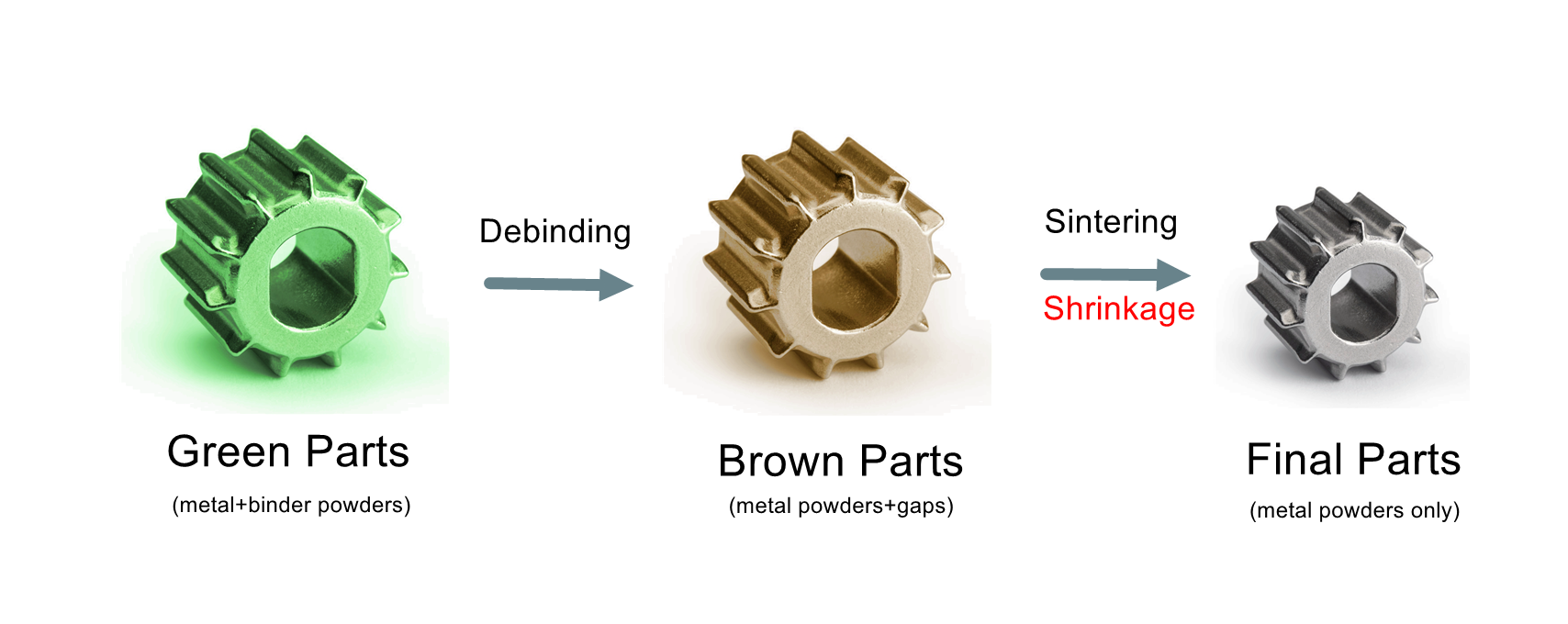

�������������������� और ���������

������ (�����) पार्ट �� ���������� से ������� ���� बाद, ��������������िंग चरण में बाइंडर को हटाया जाता है। इससे एक छिद्रयुक्त “ब्राउन पार्ट” बनता है, जिसमें मुख्य रूप से धातु पाउडर होता है। ब्राउन पार्ट को नियंत्रित वातावरण में उच्च तापमान पर सिन्टर किया जाता है, जिससे धातु कण एक दूसरे से जुड़कर ठोस, पूरी तरह से सघन पुर्जा बनाते हैं।

आकार सुधार

सिन्टरिंग के दौरान होने वाले संकुचन के कारण, अंतिम पुर्जे के आयाम मोल्ड के आयामों से मेल नहीं खा सकते। इसलिए, वांछित आयाम और सतह समाप्ति प्राप्त करने के लिए आकार सुधार प्रक्रियाएँ, जैसे मोल्डिंग को ठीक करना, CNC मशीनिंग या पॉलिशिंग, आवश्यक हो सकती हैं।

MIM के लाभ

MIM कई लाभ प्रदान करता है, जो इसे जटिल, बड़े पैमाने पर धातु पुर्जों के निर्माण के लिए एक पसंदीदा विकल्प बनाते हैं:

उच्च सटीकता

MIM ±0.3% तक तंग सहिष्णुता (टॉलरेंस) तक पहुंच सकता है, जो उन अनुप्रयोगों के लिए महत्वपूर्ण है जहाँ आयामी सटीकता आवश्यक होती है।

उच्च जटिलता

MIM जटिल ज्यामितियाँ, पतली दीवारें और सूक्ष्म विवरण बनाने में सक्षम है, जो पारंपरिक तरीकों से मुश्किल या असंभव हैं।

अन्य प्रक्रियाओं की तुलना में लागत-कुशलता

उच्च मात्रा वाले उत्पादन के मामले में, MIM का प्रति-इकाई लागत अक्सर निवेश कास्टिंग जैसी अन्य विधियों से कम होता है। आइए MIM और निवेश कास्टिंग की तुलना करें।

MIM vs. निवेश कास्टिंग

आइए एक 10×10×10 मिमी SS316L घन (��्��ू��) �ा ��त��प��द�� उदाहरण �� ������ में ���:

त�������� का ���� | मेटल इंजेक्शन मोल्डिंग | निवेश कास्टिंग | |

उत्पाद: 10×10×10 मिमी SS316L क्यूब | 7.85 ग्राम | 7.85 ग्राम | |

मोल्ड लागत | 2000 USD (उच्च) | 1000 USD (मध्यम) | |

सामग्री लागत | 0.06 USD/पीस (मध्यम) | 0.04 USD/पीस (निम्न) | |

मोल्डिंग लागत | 0.20 USD/पीस (निम्न) | 0.35 USD/पीस (उच्च) | |

अन्य लागतें | 0.10 USD/पीस | 0.05 USD/पीस | |

टॉलरेंस | उच्च (0.3%) ±0.03 मिमी | मध्यम (0.5%) ±0.05 मिमी | |

उत्पादकता | 4000 पीस/दिन | 0.36 USD/पीस | 0.44 USD/पीस |

MIM में सामग्रियों की विस्तृत श्रृंखला

MIM विभिन्न सामग्रियों का समर्थन करता है—स्टील, स्टेनलेस स्टील, कठोर सामग्रियाँ जैसे टंगस्टन कार्बाइड और विशिष्ट सामग्रियाँ जैसे टाइटेनियम मिश्र धातुएँ।

कठोर धातु और उच्च गलनांक वाली धातु का गठन

MIM कोबाल्ट मिश्र धातुओं, टंगस्टन मिश्र धातुओं, और टूल स्टील जैसी जटिल मिश्र धातुओं के निर्माण को सक्षम बनाता है।

मे�ल इ��जे��्श�� मोल्डिंग क� न��क������

���� MIM कई ल�भ ������������ करता ��, वहीं �स�े ��ुछ नुकसान �� ������ जो �्��� ����न�� योग्य ह�ं� म��ख्य रूप से उच्च प्रारंभिक निवेश, जो कम मात्रा या सीमित बजट के लिए बाधा हो सकता है। आइए लागत के प्रमुख घटकों पर एक नज़र डालें।

उच्च प्रारंभिक लागत

MIM मोल्ड लागत

MIM में जटिल और उच्च सटीकता वाले मोल्ड की लागत अधिक होती है, लेकिन ये मोल्ड टिकाऊ होते हैं और बड़ी मात्रा में उत्पादन के दौरान लागत कुशल बनते हैं।

MIM सामग्री लागत

MIM में प्रयुक्त धातु पाउडर की कीमत बल्क धातुओं की तुलना में अधिक होती है, लेकिन नजदीकी-शक्ल (near-net-shape) निर्माण पदार्थ की बर्बादी को कम करता है और कुल लागत घटाता है।

MIM डिबाइंडिंग लागत

डिबाइंडिंग एक महत्वपूर्ण चरण है और इसके लिए विशिष्ट उपकरण की आवश्यकता होती है, खासकर जटिल ज्यामितियों वाले पुर्जों के लिए समय और लागत अधिक हो सकती है।

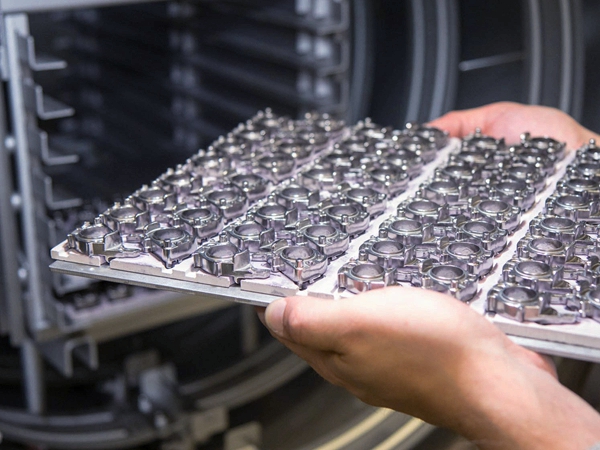

MIM सिन्टरिंग लागत

सिन्टरिंग उच्च तापमान और नियंत्रित वातावरण की मांग करता है, जिससे ऊर्जा खपत और विशेष उपकरण की लागत बढ़ती है। हालांकि, जैसा कि यह एक बैच प्रक्रिया है, बड़े ब्याच के साथ प्रति-पुर्जा लागत कम हो जाती है।

MIM आकार सुधार लागत

आकार सुधार के लिए मोल्डिंग, CNC मशीनिंग या पॉलिशिंग जैसी प्रक्रियाएँ आवश्यक हो सकती हैं, जो लागत बढ़ा देती हैं।

MIM पोस्ट-प्रोसेस लागत

पोस्ट-प्रोसेसिंग चरण, जैसे हीट ट्रीटमेंट, पॉलिशिंग, या PVD, भी लागत में इजाफा कर ��क��े हैं। ह�ल�ंक�, ये �रण अ��तिम पुर्जे �� ��ु��धर��मो�� में ����� �������� हैं और ��व��्��क हो स��� ��������

MIM पुर्जों �े आ��ा�� की �ी�ा�ँ

MIM छोटे से मध्यम आकार के पुर्जों के लिए सबसे उपयुक्त है, आमतौर पर 50 मिमी तक। Neway 250 मिमी तक पुर्जे बना सकता है। बड़े पुर्जों के लिए समान घनत्व प्राप्त करना और उन्हें संभालना चुनौतीपूर्ण हो जाता है, हालांकि प्रौद्योगिकी में प्रगति इन सीमाओं को धीरे-धीरे कम कर रही है।

MIM प्रक्रिया में चुनौतियाँ

MIM प्रक्रिया के प्रत्येक चरण में सावधानीपूर्वक नियंत्रण की आवश्यकता होती है — फीडस्टॉक का समग्र मिश्रण, मोल्डिंग पैरामीटर का अनुकूलन, डिबाइंडिंग और सिन्टरिंग नियंत्रण — ताकि अंतिम उत्पाद की गुणवत्ता सुनिश्चित हो सके। ये चुनौतियाँ उच्च विशेषज्ञता और गुणवत्ता नियंत्रण की मांग करती हैं।

MIM उत्पादन में विचार

बाइंडर चयन

बाइंडर मोल्डिंग के दौरान अच्छी प्रवाहशीलता प्रदान करना चाहिए और डिबाइंडिंग में आसानी से हट जाना चाहिए, ताकि कोई अवशेष न रहे जो अंतिम पुर्जे के गुणधर्मों को प्रभावित करे।

धातु पाउडर का आकार

पाउडर का आकार MIM पुर्जों के गुणधर्मों को प्रभावित करता है। छोटे पाउडर उच्च ग्रीन स्ट्रेंथ और बेहतर सतह समाप्ति प्रदान करते हैं, लेकिन फीडस्टॉक की चिपचिपाहट बढ़ा सकते हैं। इसलिए, पाउडर का आकार अनुप्रयोग की आवश्यकताओं के अनुसार सावधानीपूर्वक चुना जाना चाहिए।

मोल्ड डिजाइन

MIM मोल्ड डिजाइन महत्वपूर्ण है। मोल्ड को फीडस्टॉक के प्रवाह को अनुकूलित करना चा�िए, दोषों क� नि��्मा�� को न�यून�म ��र��ा चाहिए, औ�� सिन्टरिंग क� ���������� संकुचन �ी ��न��मति देनी च�ह�ए�

�त�ी ��ी������

MIM पत�ी द��वा��ों वाले प�र�ज� ����ा��े में �क�षम ह��, ज� व��न और स�मग�री उपयोग को कम करने के लिए फायदेमंद हो सकते हैं। हालांकि, पतली दीवारों के लिए मोल्ड भरना और समान घनत्व प्राप्त करना चुनौतीपूर्ण हो सकता है। इसलिए, पुर्जे के डिजाइन और मोल्डिंग पैरामीटर को सावधानीपूर्वक अनुकूलित करना चाहिए। Neway के उदाहरण के लिए, MIM द्वारा निर्मित पुर्जे की न्यूनतम दीवार मोटाई 0.35 मिमी होनी चाहिए; यदि 0.2 मिमी जैसी पतली दीवार आवश्यक हो, तो CNC मशीनिंग जैसी पोस्ट-प्रोसेसिंग आवश्यक हो सकती है।

MIM में हम क्या पेश कर सकते हैं?

Neway एक कस्टम पुर्जा निर्माता है जिसके पास 30 साल का अनुभव है। एक MIM आपूर्तिकर्ता के रूप में, हम डिजाइन से लेकर उत्पादन तक वन-स्टॉप सेवा प्रदान करते हैं:

1. परामर्शात्मक डिजाइन सेवा: आप परियोजना की शुरुआत से हमारे सामग्री और डिजाइन इंजीनियरों से सलाह ले सकते हैं। हम नि:शुल्क सेवाएं प्रदान करते हैं, जिनमें सामग्री चयन, प्रक्रिया सलाह, और संरचनात्मक डिजाइन परामर्श शामिल हैं।

2. मेकैनिकल डिजाइन और डेटा कॉपीिंग: हम आपके द्वारा प्रदान की गई आवश्यकताओं के आधार पर मैकेनिकल डिजाइन करते हैं या आपके सैंपलों के आधार पर डेटा कॉपी करते हैं और उत्पादन के लिए व्यवहार्य ड्राइंग तैयार करते हैं।

3. रैपिड प्रोटोटाइपिंग: Neway CNC मशीनिंग, 3D प्रिंटिंग, और रैपिड मोल्डिंग के माध्यम से प्रोटोटाइप परीक्षण कर सकता है।

4. ऑन-डिमांड विनिर्माण: Neway मिनिमम ऑर्डर क्वांटिटी (MOQ) के बिना कस्��मा��ज़े��न सपोर्ट क�ता है ताकि �त्प�द व��का�� की �्�ारं�िक ल��गत कम �ो ��क��।

5. स�ल अ��ें��ली और प�ीक�ष�: ह���ड�े�र अ��ें��ल�� क्षमता म�ं ब��सिक सोल्डरिंग, ����स��ट��ि��ग, स�नै�-फ���� और इ�टरलॉ�िं� शा��ि�� हैं। प�रोटोटाइप परीक्षण में आयाम और सहिष्णुता परीक्षण, फिट और फॉर्म परीक्षण, स्थायित्व, और पहनने का परीक्षण शामिल है।