MIM मोल्ड डिज़ाइन में निपुणता: 12 प्रमुख विचार

मोल्ड डिज़ाइन पर विचार जो आपको जानने चाहिए

मेटल इंजेक्शन मोल्डिंग (MIM) मोल्ड डिज़ाइन, MIM प्रक्रिया का एक महत्वपूर्ण पहलू है, क्योंकि यह सीधे तौर पर जटिल धातु भागों के उत्पादन की गुणवत्ता, स्थिरता और दक्षता को प्रभावित करता है।

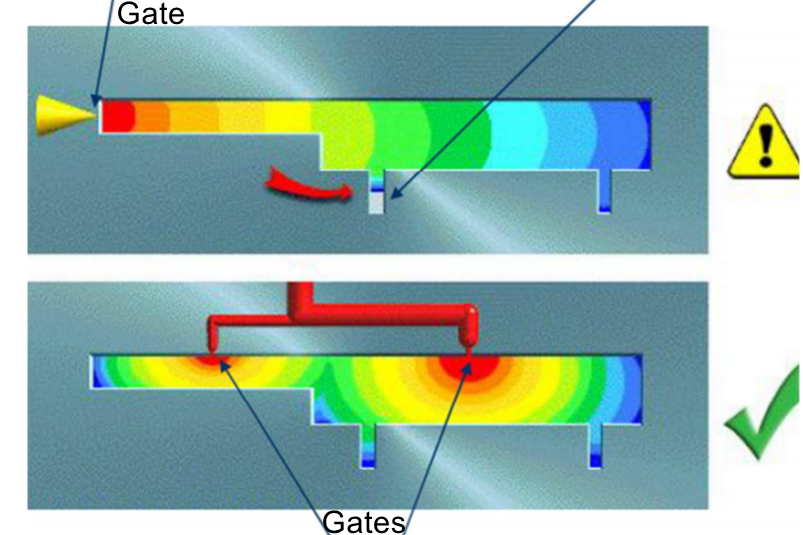

सामग्री प्रवाह और गेटिंग

मेटल इंजेक्शन मोल्डिंग (MIM) मोल्ड डिज़ाइन में सामग्री प्रवाह और गेटिंग को अनुकूलित करना उच्च गुणवत्ता, स्थिरता वाले भागों प्राप्त करने में महत्वपूर्ण लाभ प्रदान करता है। सही ढंग से डिज़ाइन किए गए गेट सिस्टम यह सुनिश्चित करते हैं कि मोल्ड कैविटी में सामग्री का समान रूप से वितरण हो, जिसके परिणामस्वरूप समान आयामों वाले और कम दोषों वाले भाग प्राप्त होते हैं। इस समान रूप से भरने से सामान्य समस्याएँ जैसे रिक्त स्थान, छिद्रता और डूबने के निशान कम होते हैं, जिससे कुल मिलाकर भागों की गुणवत्ता में सुधार होता है। इसके अतिरिक्त, प्रभावी गेट डिज़ाइन मोल्डिंग के दौरान कूलिंग को अनुकूलित करने की अनुमति देता है, जिससे बिचलन और विकृति का जोखिम कम हो जाता है जबकि समान ठोसकरण सुनिश्चित होता है। यह भागों की गुणवत्ता में सुधार करता है और चक्र समय को कम करता है, जिससे उत्पादन दक्षता और लागत-प्रभावशीलता बढ़ती है।

दूसरी ओर, MIM मोल्ड निर्माण में उचित गेट डिज़ाइन की अनदेखी करने से विभिन्न दोषों और चुनौतियों का सामना करना पड़ सकता है। इनमें गेट के निशान शामिल हैं जो सही गेट डिज़ाइन के बिना भाग की सतह पर उत्पन्न होते हैं, जिन्हें हटाने के लिए पोस्ट-प्रोसेसिंग की आवश्यकता हो सकती है। अपर्याप्त गेटिंग के कारण जेटिंग हो सकती है, ज�ससे हलचल और दोष उत्पन्न होते हैं जैसे रिक्त स्थान और खराब सतह खत्म। गेट डिज़ाइन के गलत होने के कारण प्रवाह रेखाएं, जो भाग की सतह पर दिखने वाली धारियाँ या रेखाएं हैं, भी उत्पन्न हो सकती हैं, जिससे भाग की सौंदर्यशास्त्र पर असर पड़ता है। इसके अलावा, असमर्थ गेट डिज़ाइन मोल्ड कैविटी को पूरी तरह से भरने में विफल हो सकता है, जिसके परिणामस्वरूप शॉर्ट शॉट्स और स्क्रैप दरों में वृद्धि होती है, जिससे उत्पादन लागत बढ़ जाती है।

MIM भाग की ज्यामिति

मेटल इंजेक्शन मोल्डिंग (MIM) मोल्ड डिज़ाइन में भाग की ज्यामिति को ध्यान में रखना कई फायदे प्रदान करता है। सबसे महत्वपूर्ण फायदे में से एक यह है कि MIM पारंपरिक विधियों का उपयोग करके बनाना कठिन या असंभव होने वाले अत्यधिक जटिल और विस्तृत भागों का उत्पादन करने की क्षमता प्रदान करता है। MIM पतली दीवारों (न्यूनतम 0.4 मिमी), सूक्ष्म विवरण, अंडरकट्स, और जटिल आंतरिक विशेषताओं वाले भागों को बनाने की अनुमति देता है। यह डिज़ाइन लचीलापन इंजीनियरों को घटकों की कार्यक्षमता को अनुकूलित करने, असेंबली की आवश्यकता को कम करने और हल्की संरचनाओं को प्राप्त करने की अनुमति देता है।

अगर MIM मोल्ड डिज़ाइन में भाग की ज्यामिति को सही तरीके से नहीं लिया गया है, तो इससे दोष उत्पन्न हो सकते हैं। एक सामान्य दोष है भाग का मोड़ना या विकृति, विशेष रूप से उन क्षेत्रों में जहां दीवार की मोटाई भिन्न होती है। यह मोल्डिंग प्रक्रिया के ठंडा होने के चरण में हो सकता है यदि गर्मी असमान रूप से वितरित होती है।

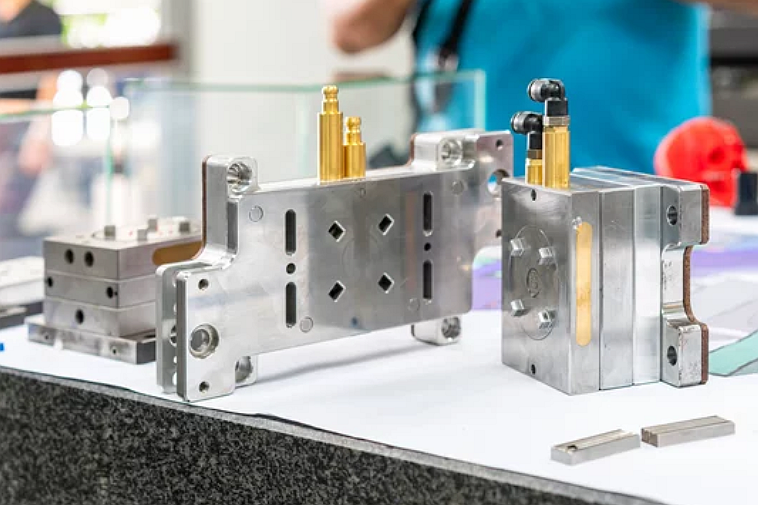

��������������ोल्ड सामग्री और उपकरण

एक प्रमुख लाभ यह है कि आप मोल्ड सामग्री का चयन कर सकते हैं जो MIM प्रक्रिया में शामिल उच्च तापमान और दबाव का सामना कर सकती है। उच्च गुणवत्ता वाले उपकरण स्टील, जैसे H13 या P20, उत्कृष्ट स्थायित्व, घर्षण प्रतिरोध और ताप प्रतिरोध प्रदान करते हैं, यह सुनिश्चित करते हुए कि मोल्ड को बार-बार मोल्डिंग चक्रों का सामना करने के लिए विकृति या क्षति से बचा जा सके। इसके अतिरिक्त, मोल्ड सामग्री का चयन मोल्डेड भागों की सतह की गुणवत्ता को प्रभावित कर सकता है, पॉलिश और सटीक रूप से निर्मित मोल्ड्स चिकनी सतहों वाले भागों में योगदान करते हैं।

दूसरी ओर, मोल्ड सामग्री और उपकरणों पर अपर्याप्त विचार MIM उत्पादन में दोषों और समस्याओं का कारण बन सकता है। उदाहरण के लिए, अपर्याप्त मोल्ड सामग्री के उपयोग से उपकरणों का त्वरित पहनावा हो सकता है, जिससे रखरखाव और प्रतिस्थापन लागत बढ़ जाती है। मोल्ड सामग्री का चयन इस आधार पर किया जाना चाहिए कि क्या मोल्ड हो रहा है, क्योंकि विभिन्न सामग्रियां मोल्ड की सतह के साथ अलग-अलग प्रतिक्रिया कर सकती हैं। MIM प्रक्रिया बड़े पैमाने पर उत्पादन के लिए उपयुक्त है ताकि बेहतर लागत प्रदर्शन प्राप्त किया जा सके। खराब मोल्ड सामग्री समय के साथ MIM भागों को उत्पादन में असंगत बना देगी।

रनर सिस्टम

एक अच्छी तरह से डिज़ाइन किया गया रनर सिस्टम सामग्री के वितरण को प्रभावी बनाकर, कचरे को कम करके और मोल्ड कैविटी के समान रूप से भरे जाने को सुनिश्चित करता है।

रनर सिस्टम को डिज़ाइन और लागू करना उपकरण लागत और जटिलता को बढ़ा सकता है। कुछ मामलों में प्रभावी होते हुए, ठंडे रनर सिस्टम सामग्री के कचरे को जन्म देते हैं जिसे पुनः प्रसंस्कृत या नष्ट किया जा सकता है, जो कुल सामग्री लागत को प्रभावित करता है। हालांकि, कचरे को कम करत�� हुए, �������� रनर सिस्टम को अधिक जटिल मोल्ड डिज़ाइनों और तापमान नियंत्रण प्रणालियों की आवश्यकता होती है, जिससे प्रारंभिक उपकरण लागत बढ़ जाती है।

वेंटिंग

MIM में, जहां उच्च-परिशुद्धता घटक मानक होते हैं, अपर्याप्त वेंटिंग से उत्पन्न दोष गैस की पोरosity जैसे दोष उत्पन्न कर सकते हैं, जो भाग की संरचनात्मक अखंडता को प्रभावित करते हैं। Neway के विशेषज्ञ इंजीनियरों को वेंटिंग के महत्व का एहसास है और वे अपनी व्यापक अनुभव का उपयोग करके ऐसे मोल्ड डिज़ाइन करते हैं जिसमें रणनीतिक रूप से स्थित वेंट्स होते हैं जो घटक की विशिष्ट ज्यामिति के अनुसार होते हैं। वे यह सुनिश्चित करते हैं कि वेंटिंग चैनल उचित आकार के होते हैं ताकि गैसों का प्रभावी ढंग से निकलना सुनिश्चित हो सके, जिससे एक दोषमुक्त अंतिम उत्पाद मिलता है।

दूसरी बात, Neway का वेंटिंग दृष्टिकोण तकनीकी उत्कृष्टता और स्थिरता के प्रति प्रतिबद्धता से संबंधित है। वे समझते हैं कि प्रभावी वेंटिंग दोषों को कम करती है और सामग्री अपव्यय को घटाती है। यह उनके पर्यावरणीय रूप से जिम्मेदार उत्पादन के प्रति समर्पण के साथ मेल खाता है। वेंटिंग को अनुकूलित करके, Neway उत्पादन दक्षता बढ़ाता है और पुनः काम या अपशिष्ट की आवश्यकता को घटाता है, जो ग्राहक और पर्यावरण दोनों के लिए फायदेमंद है। अंत में, MIM मोल्ड डिज़ाइन में Neway का वेंटिंग में विशेषज्ञता उनके परिशुद्धता, गुणवत्ता और स्थिरता के प्रति प्रतिबद्धता का प्रमाण है।

सिकुड़न और सहिष्णुता

सिकुड़न और सहिष्णुता वे महत्वपूर्ण कारक हैं जिन्हें Neway मेटल इंजेक्शन मोल्डिंग (MIM) मोल्ड डिज़ाइन के दौरान सटीकता से विचार करता है। ये पहलू उच्च-परिशुद्धता घटकों को प्राप्त करने के लिए आवश्यक हैं जिनके लिए Neway जाना जाता है।

पहले, यह समझना और सामग्री की सिकुड़न को ध्यान में रखना अत्यंत महत्वपूर्ण है। MIM प्रक्रिया के दौरान, कच्ची सामग्री अपनी प्रारंभिक मोल्डेड अवस्था से अंतिम सिण्टर रूप में परिवर्तित हो जाती है। इस परिवर्तन में सिकुड़न शामिल होती है, जो उपयोग की जाने वाली सामग्री के आधार पर भिन्न होती है। यदि सिकुड़न के इस घटक को मोल्ड डिज़ाइन में शामिल नहीं किया जाता है, तो यह सुनिश्चित कर सकता है कि भाग आवश्यक आयामों को पूरा नहीं करता है। Neway के इंजीनियर विभिन्न MIM सामग्रियों की सिकुड़न की विशेषताओं में माहिर होते हैं और इस ज्ञान का उपयोग करके मोल्ड डिज़ाइन करते हैं जिसमें सुधारक विशेषताएँ होती हैं, यह सुनिश्चित करते हुए कि अंतिम सिण्टर किए गए भागों को ग्राहक द्वारा निर्धारित सटीक सहिष्णुता से मेल खाती है।

इंजेक्शन दबाव और गति

पहले, इंजेक्शन दबाव MIM के लिए कच्चे सामग्री को मोल्ड कैविटी में पूरी तरह से भरने में महत्वपूर्ण भूमिका निभाता है। Neway के इंजीनियर जानते हैं कि अपर्याप्त इंजेक्शन दबाव के कारण भराई अधूरी हो सकती है, जिससे रिक्त स्थान, डूबने के निशान या अधूरी हिस्से हो सकते हैं। इसके विपरीत, अत्यधिक दबाव के कारण ओवरपैकिंग हो सकती है, मोल्ड को नुकसान पहुंचा सकती है, विकृति उत्पन्न कर सकती है या अंतिम घटक में अवांछनीय तनाव उत्पन्न कर सकती है।

Neway का दृष्टिकोण यह है कि वे सामग्री की गुणसूत्रों और मोल्ड की ज्यामिति का विश्लेषण करके सही इंजेक्शन दबाव निर्धारित करने का आदान-प्रदान करते हैं, जो पूरी तरह से मोल्ड भरने की गारंटी देता है और नकारात्मक प्रभावों से बचाता है।

दूसरी बात, इंजेक्शन गति MIM मोल्ड डिज़ाइन म�ं ��क और ��त्वपूर्ण कारक है। जिस गति से कच्चा सामग्री मोल्ड कैविटी में इंजेक्ट किया जाता है वह अंतिम हिस्से की अखंडता, सतह समाप्ति और आयामिक सटीकता पर प्रभाव डालता है। उच्च परिशुद्धता घटकों के लिए, जैसे कि चिकित्सा या एयरोस्पेस अनुप्रयोगों में उपयोग किए गए, Neway की इंजेक्शन गति पर सटीक नियंत्रण न्यूनतम काटने बल और सामग्री के क्षय को सुनिश्चित करता है, जिससे भाग सबसे सख्त गुणवत्ता मानकों को पूरा करते हैं।

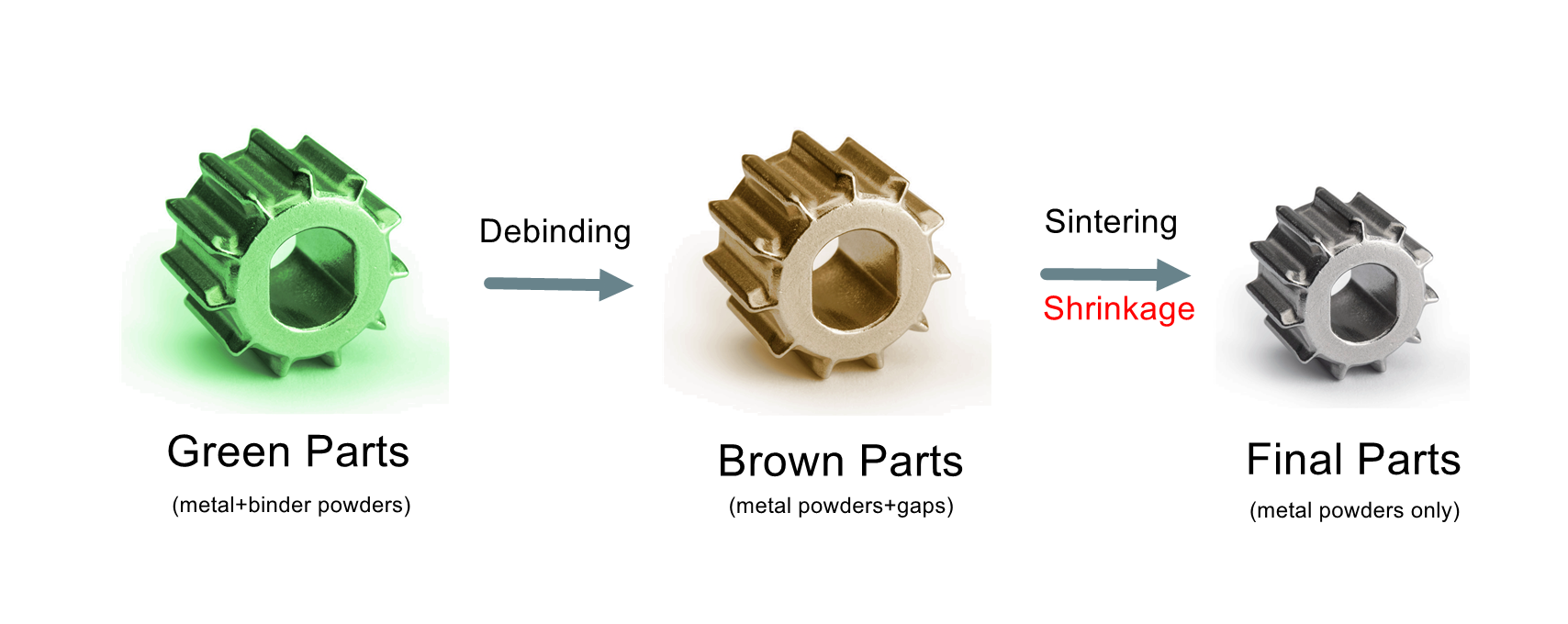

डीबाइंडिंग और सिण्टरिंग

डीबाइंडिंग और सिण्टरिंग मेटल इंजेक्शन मोल्डिंग (MIM) प्रक्रिया के अभिन्न चरण हैं। Neway इन चरणों पर विशेष ध्यान देता है, मोल्ड डिज़ाइन के दौरान यह सुनिश्चित करने के लिए कि उच्च-परिशुद्धता घटक सफलतापूर्वक उत्पादित हों।

पहले, डिबाइंडिंग MIM में एक महत्वपूर्ण कदम है, जिसमें हरे भागों से बाइंडर सामग्री को हटाया जाता है। Neway जानता है कि गलत डिबाइंडिंग से बाइंडर के अवशेष भागों में फंसे रह सकते हैं, जिससे दोष और यांत्रिक गुणों में कमी हो सकती है। हमारे मोल्ड डिज़ाइन का सटीक तरीका घटक की ज्यामिति पर विचार करता है और उन विशेषताओं को रणनीतिक रूप से शामिल करता है, जैसे कि वेंट और चैनल्स, जो डिबाइंडिंग प्रक्रिया के दौरान बाइंडर सामग्री को प्रभावी रूप से हटाने में मदद करती हैं। यह ध्यान सुनिश्चित करता है कि अंतिम सिण्टर किए गए भागों में बाइंडर अवशेष नहीं होते, जो यांत्रिक गुण और आयामिक सटीकता सुनिश्चित करते हैं।

दूसरी बात, सिण्टरिंग वह चरण है जिसमें डिबाइंड भागों को गरम किया जाता है ताकि धातु कणों को जोड़कर एक ठोस, घना भाग प्राप्त हो सके। हमारे मोल्ड डिज़ाइन प्रक्रिया में, हम सामग्री के थर्मल गुणों को ध्यान में रखते हुए मोल्ड डिज़ाइन करते हैं, जो भागों को समान और सुसंगत रूप से गरम करने की अनुमति देता है। �ह ��ृ��्ट��क���� यह सुनिश्चित करता है कि अंतिम सिण्टर किए गए घटक उस सख्त मानक को पूरा करते हैं जो एयरोस्पेस, ऑटोमोबाइल और स्वास्थ्य देखभाल जैसे उद्योगों के लिए आवश्यक हैं।

इजेक्शन मेकेनिज़्म डिज़ाइन

एक प्रभावी इजेक्शन मेकेनिज़्म डिज़ाइन Neway के मेटल इंजेक्शन मोल्डिंग (MIM) मोल्ड डिज़ाइन प्रक्रिया में अत्यंत महत्वपूर्ण है। पहले, इजेक्टर पिन्स का चयन और स्थान सबसे महत्वपूर्ण हैं। हम घटक की ज्यामिति का विश्लेषण करते हैं और उन क्षेत्रों की पहचान करते हैं जहां इजेक्टर पिन्स को रणनीतिक रूप से रखा जा सकता है। इसमें भाग की जटिलता को ध्यान में रखते हुए पिन्स को इस तरह से रखा जाता है कि यह एक समान और नियंत्रित इजेक्शन की अनुमति देता है। Neway पिन्स की संख्या और आकार पर भी विशेष ध्यान देता है, यह सुनिश्चित करने के लिए कि इजेक्शन के लिए पर्याप्त बल हो ताकि भाग को बिना नुकसान पहुंचाए बाहर निकाला जा सके। इसके अलावा, पिन्स को अक्सर एक शंकु के रूप में डिज़ाइन किया जाता है ताकि इजेक्शन को सुचारू रूप से किया जा सके, जिससे सतह पर दोष या भाग का विकृति का खतरा कम होता है।

दूसरी बात, इजेक्शन प्रक्रिया के दौरान घर्षण को कम करने के लिए उचित स्नेहन आवश्यक है, जो न केवल इजेक्शन को सुचारू बनाता है बल्कि मोल्ड की उम्र को भी बढ़ाता है। हम उच्च गुणवत्ता वाले, गर्मी-प्रतिरोधी स्नेहक का उपयोग करते हैं जो MIM प्रक्रिया की शर्तों के अनुकूल होते हैं। उचित स्नेहन मोल्ड की समग्र दक्षता में भी योगदान करता है, क्योंकि यह इजेक्शन घटकों के पहनाव को कम करता है, जिससे लंबी उत्पादन रन बिना किसी रखरखाव के होती है, और MIM मोल्ड डिज़ाइन में इजेक्शन प्रक्रियाएं बिना नुकसान के सुचारू होती हैं।

कविटी दबाव और तापमान सेंसर

कविटी दबाव से��� ����ल्��िं�� प्रक्रिया �� वास्तविक समय में जानकारी प्रदान करते हैं। मोल्ड के अंदर कविटी दबाव सेंसर को रणनीतिक रूप से रखने से वे इंजेक्शन के दौरान सामग्री पर लगाए गए दबाव की निगरानी कर सकते हैं। ये डेटा यह जल्दी से पता लगाने में मदद करते हैं कि भरने की प्रक्रिया में कोई भिन्नताएँ या विसंगतियाँ हो रही हैं या नहीं। यदि दबाव में कोई विचलन होता है, तो समायोजन किया जा सकता है ताकि मोल्डिंग पैरामीटर को अनुकूलित किया जा सके, यह सुनिश्चित करते हुए कि प्रत्येक भाग इच्छित विनिर्देशों के भीतर निर्मित हो। यह सक्रिय दृष्टिकोण दोषों को कम करता है और MIM प्रक्रिया की दक्षता बढ़ाता है।

मोल्ड के अंदर तापमान सेंसर भी समान रूप से महत्वपूर्ण हैं। तापमान नियंत्रण सीधे तौर पर सामग्री के प्रवाह, ठोसकरण और उत्पादित भागों की गुणवत्ता को प्रभावित करता है। Neway इन सेंसर का उपयोग मोल्ड कैविटी के पूरे तापमान प्रोफ़ाइल की निगरानी और विनियमन के लिए करता है। यह सटीकता यह सुनिश्चित करती है कि सामग्री निर्दिष्ट प्रसंस्करण तापमान सीमा के भीतर रहती है, जिससे समस्याएँ जैसे कि जल्द ठोस होना या सामग्री का खराब होना रोका जाता है। तापमान पर कड़ा नियंत्रण रखते हुए, Neway लगातार उच्च सटीकता और सामग्री की अखंडता के साथ भागों का उत्पादन कर सकता है, जो एयरोस्पेस और चिकित्सा उपकरणों जैसे उद्योगों के लिए आवश्यक हैं।

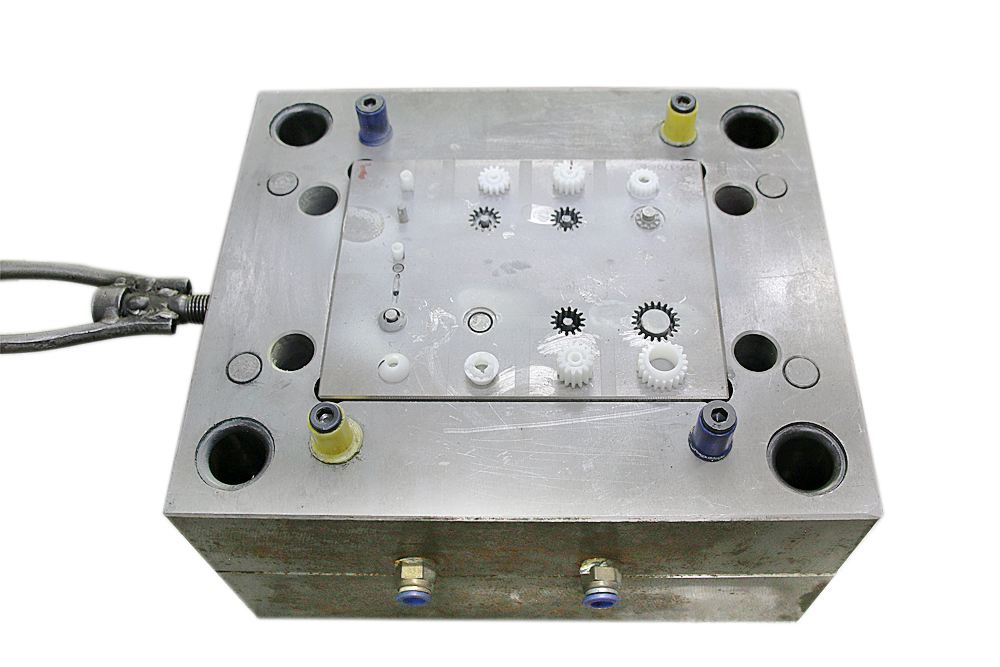

मोल्ड कैविटी डिज़ाइन

मोल्ड कैविटी डिज़ाइन मेटल इंजेक्शन मोल्डिंग (MIM) मोल्ड डिज़ाइन के लिए महत्वपूर्ण है। Neway का इस प्रक्रिया में दृष्टिकोण कई महत्वपूर्ण टिप्स से मार्गदर्शित है जो उच्च-परिशुद्धता घटकों के उत्पादन को सुनिश्चित करते हैं। सबसे पहले, Neway कैविटी डिज़ाइन में सटीकता और ध्यान देने के महत्व पर जोर देता है। हम भाग की ज्यामिति और सामग्री की विशे������ओ�� का सा�धान�पूर�वक ��ि��������षण करते हैं ताकि कैविटी की इष्टतम व्यवस्था का निर्धारण किया जा सके। इसमें ब हुत से कारक शामिल होते हैं जैसे गेट की स्थिति, रनर डिज़ाइन, और ठंडा करने के चैनलों की स्थिति। कैविटी डिज़ाइन को अनुकूलित करके, Neway यह सुनिश्चित करता है कि सामग्री समान रूप से बहती है और मोल्ड कैविटी को बिना किसी रुकावट या दोष के भरती है।

दूसरे, हम मोल्ड कैविटी डिज़ाइन में उच्च सटीकता और दक्षता प्राप्त करने के बीच संतुलन बनाने का लक्ष्य रखते हैं। इसमें भाग की आवश्यकताओं से मेल खाने के लिए उपयुक्त आकार की कैविटी डिज़ाइन करना शामिल है, और अनावश्यक अतिरिक्त सामग्री से बचना। इसके अतिरिक्त, Neway उत्पादन क्षमता बढ़ाने के लिए मल्टी-कैविटी मोल्ड्स जैसी रणनीतियों पर विचार करता है जबकि गुणवत्ता में निरंतरता बनाए रखते हुए।

मोल्ड रखरखाव

मोल्ड रखरखाव का मुख्य उद्देश्य उनके दीर्घायु और सर्वोत्तम प्रदर्शन को सुनिश्चित करना है। मोल्ड्स उत्पादन के दौरान चरम स्थितियों का सामना करते हैं, जिनमें उच्च तापमान, दबाव और पुनरावृत्त चक्र शामिल होते हैं। नियमित रखरखाव के बिना, मोल्ड्स खराब हो सकते हैं, जिसके परिणामस्वरूप उत्पादित भागों में दोष, अधिक डाउनटाइम, और महंगे मरम्मत या प्रतिस्थापन हो सकते हैं। नियमित रखरखाव के द्वारा, Neway जैसे निर्माता जल्दी से समस्याओं का पता लगा सकते हैं और उन्हें हल कर सकते हैं, जिससे बड़े समस्याओं से बचा जा सकता है और मोल्ड्स का जीवनकाल बढ़ सकता है।

इसके अलावा, मोल्ड रखरखाव गुणवत्ता मानकों को बनाए रखने के लिए आवश्यक है। MIM जैसे सटीक निर्माण प्रक्रियाओं में, मोल्ड के आकार या सतह की स्थिति में सबसे छोटे परिवर्तन से अंतिम घटकों में दोष उत्प��्�� हो स�त� हैं�� नियमित �खरख�व म��ल��ड��स की सटीकता को बनाए रखने में मदद करता है, यह सुनिश्चित करते हुए कि प्रत्येक उत्पादित भाग निर्दिष्ट सहिष्णुता और गुणवत्ता मानदंडों को पूरा करता है।

हम मेटल इंजेक्शन मोल्डिंग में क्या कर सकते हैं?

हम आपके कस्टम इंजेक्शन मोल्डेड हिस्सों के लिए प्रोटोटाइप से लेकर बड़े पैमाने पर उत्पादन तक एक-स्टॉप सेवा प्रदान कर सकते हैं। इसमें शामिल हैं: