हार्ड मेटल पार्ट्स मैन्युफैक्चरिंग: टंगस्टन इंजेक्शन मोल्डिंग vs पाउडर कंप्रेशन

हार्ड मेटल्स क्या हैं?

हार्ड मेटल्स, जिन्हें सीमेंटेड या सिंटर्ड कार्बाइड्स भी कहा जाता है, कठोर कणों से बने कंपोजिट सामग्री हैं, जो आमतौर पर टंगस्टन कार्बाइड होते हैं, जिन्हें बाइंडर मेटल, आमतौर पर कोबाल्ट द्वारा जोड़ा जाता है। यह संयोजन असाधारण कठोरता, पहनने के प्रतिरोध और ताकत वाला एक पदार्थ बनाता है।

हार्ड मेटल्स न्यूवे के निर्माण प्रक्रियाओं में महत्वपूर्ण हैं, खासकर पाउडर मेटलर्जी विधियों जैसे मेटल इंजेक्शन मोल्डिंग (MIM) और पाउडर कंप्रेशन मोल्डिंग (PCM) में। टंगस्टन कार्बाइड, जो प्रमुख हार्ड मटेरियल्स में से एक है, कस्टम पार्ट्स की टिकाऊपन और सटीकता में योगदान देता है।

न्यूवे द्वारा इंजेक्शन मोल्डिंग और पाउडर कंप्रेशन मोल्डिंग में आमतौर पर इस्तेमाल किए जाने वाले हार्ड मेटल्स में टंगस्टन मिश्रधातु शामिल हैं: MIM W-Ni-Fe, MIM W-Ni-Cu, MIM W-Cu, MIM W-Ni-Co, MIM W-Fe.

टिपिकल टंगस्टन मिश्रधातुएं और उनके उपयोग

टंगस्टन कार्बाइड:

संरचना: टंगस्टन, कार्बन के साथ टंगस्टन कार्बाइड के रूप में संय��������������जित।

उपयोग: इसकी अत्यधिक कठोरता और पहनने के प्रतिरोध के लिए जाना जाता है, टंगस्टन कार्बाइड का उपयोग कटिंग टूल्स, ड्रिल, मिलिंग इंसर्ट्स, और ऐसे पहनने-प्रतिरोधी घटकों में किया जाता है जो मशीनिंग, खनन, और तेल ड्रिलिंग जैसी उद्योगों में होते हैं।

MIM W-Ni-Fe (टंगस्टन-निकेल-लोहा):

संरचना: टंगस्टन, निकेल और लोहा का मिश्रण।

उपयोग: उच्च घनत्व वाले घटकों के लिए व्यापक रूप से उपयोग किया जाता है जिनमें उत्कृष्ट चुंबकीय गुण होते हैं। उदाहरणों में इलेक्ट्रोमैग्नेटिक शील्डिंग घटक और प्रिसिजन इंस्ट्रूमेंट्स में काउंटरवेट शामिल हैं।

MIM W-Ni-Cu (टंगस्टन-निकेल-तांबा):

संरचना: टंगस्टन, निकेल और तांबे का मिश्रण।

उपयोग: उन पार्ट्स के लिए आदर्श जो कठोरता और विद्युत चालकता के बीच संतुलन की मांग करते हैं। इसे आमतौर पर इलेक्ट्रिकल कॉन्टैक्ट्स में उपयोग किया जाता है, जहां टिकाऊपन और विद्युत प्रदर्शन महत्वपूर्ण होते हैं।

MIM W-Cu (टंगस्टन-तांबा):

संरचना: शुद्ध टंगस्टन और तांबे का मिश्रण।

उपयोग: इसकी असाधारण थर्मल कंडक्टिविटी के लिए जाना जाता है, MIM W-Cu का व्यापक उपयोग हीट सिंक्स, इलेक्ट्रॉनिक पैकेजिंग, और ऐसे घटकों में होता है जहां प्रभावी गर्मी निकासी महत्वपूर्ण होती है।

MIM W-Ni-Co (टंगस्टन-निकेल-कोबाल्ट):

संरचना: टंगस्टन, निकेल और कोबाल्ट का मिश्रण।

उपयोग: उच्च तापमान वाले वातावरण के लिए उपयुक्त, MIM W-Ni-Co का उपयोग एयरोस्पेस घटकों, कटिंग टूल्स, और अन्य मांगलिक सेटिंग्स में किया जाता है जहां कठोरता और गर्मी प्रतिरोध सर्वोपरि होते हैं।

MIM W-Fe (टंगस्टन-लोहा):

संरचना: मुख्य रूप से टंगस्टन और लोहा।

उपयोग: इसकी लागत-प्रभावशीलता और मध्यम कठोरता के लिए मूल्यवान, MIM W-Fe का उपयोग विभिन्न औद्योगिक अनुप्रयोगों में किया जाता है, जिसमें ऑटोमोटि� ������ और �����-��्रतिरोधी पार्ट्स शामिल हैं।

टंगस्टन मिश्रधातुओं के फॉर्मिंग तरीके

टंगस्टन मिश्रधातुएं, जो उनकी असाधारण कठोरता और टिकाऊपन के लिए महत्वपूर्ण हैं, को उन्नत फॉर्मिंग तरीकों जैसे मेटल इंजेक्शन मोल्डिंग (MIM) और पाउडर कंप्रेशन मोल्डिंग (PCM) का उपयोग करके आकार दिया जाता है। MIM प्रक्रिया में, टंगस्टन पाउडर को एक बाइंडर के साथ सावधानीपूर्वक मिलाया जाता है, उच्च दबाव में मोल्ड में एक बहुमुखी फीडस्टॉक इंजेक्ट किया जाता है जिससे जटिल घटक प्राप्त होते हैं। इसके बाद बाइंडर हटाने और सिंटरिंग चरण होते हैं, जो बाइंडर को हटाने और टंगस्टन कणों के एकीकरण को सुनिश्चित करते हैं, जिससे उच्च सटीकता, घने अंतिम उत्पाद प्राप्त होते हैं। दूसरी ओर, PCM एक किफायती विकल्प प्रदान करता है जिसमें हाइड्रोलिक प्रेस का उपयोग करके बाइंडरों के साथ टंगस्टन पाउडर को दबाया जाता है। कंप्रेस्ड पार्ट को बाइंडर हटाने और सिंटरिंग से गुजारा जाता है, जिससे आवश्यक घनत्व और ताकत प्राप्त होती है।

ये फॉर्मिंग विधियां न्यूवे को विशिष्ट अनुप्रयोगों के लिए टंगस्टन मिश्रधातु भागों के उत्पादन में प्रतिस्पर्धात्मक बढ़त देती हैं। MIM द्वारा प्राप्त जटिल आकार और PCM की लागत-कुशल सरलता निर्माण प्रक्रिया की लचीलापन और दक्षता में योगदान करती हैं। इसके अतिरिक्त, दोनों विधियां सुनिश्चित करती हैं कि अंतिम उत्पाद कठोरता, सटीकता और स्थिरता जैसे कड़े गुणवत्ता मानकों को पूरा करें, जैसे कि औद्योगिक कटिंग टूल्स, पहनने-प्रतिरोधी घटक और इलेक्ट्रॉनिक उपकरणों में।

टंगस्टन पाउडर इंजेक्शन मोल्डिंग (टंगस्टन MIM)

टंगस्टन पाउडर इंज��क��श�� मोल्डिंग (��ं��स्टन MIM) एक सटीक निर्माण प्रक्रिया है जिसमें उच्च गुणवत्ता वाले टंगस्टन भागों का उत्पादन करने के लिए कई महत्वपूर्ण चरण शामिल हैं जिनमें जटिल आकार होते हैं। यहां टंगस्टन MIM के चरणों और फायदों का संक्षिप्त अवलोकन है:

फीडस्टॉक तैयारी:

टंगस्टन MIM में उपयोग किया गया टंगस्टन पाउडर उसकी शुद्धता और कण आकार वितरण के लिए सावधानीपूर्वक चुना जाता है। बाइंडर, जो अक्सर एक पॉलिमर होता है, को समान फीडस्टॉक प्राप्त करने के लिए सटीक रूप से मिश्रित किया जाता है।

न्यूवे का सावधानीपूर्वक दृष्टिकोण एक सुसंगत मिश्रण सुनिश्चित करता है, जो अंतिम उत्पाद में एकरूपता के लिए महत्वपूर्ण है।

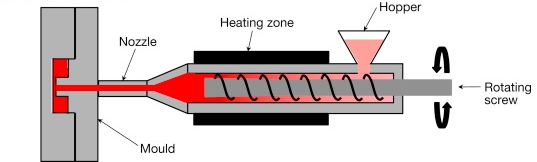

इंजेक्शन मोल्डिंग:

इंजेक्शन मोल्डिंग प्रक्रिया सटीक मशीनरी के साथ की जाती है ताकि टंगस्टन फीडस्टॉक को जटिल मोल्ड cavities में इंजेक्ट किया जा सके।

न्यूवे की अत्याधुनिक इंजेक्शन मोल्डिंग उपकरण और टूलिंग विशेषज्ञता न्यूनतम दोषों के साथ अत्यधिक जटिल आकार बनाने में योगदान देती है।

बाइंडर हटाना:

बाइंडर हटाना एक महत्वपूर्ण चरण है जहां मोल्डेड पार्ट को बाइंडर हटाने के लिए गर्म किया जाता है। न्यूवे नियंत्रित वातावरण और सटीक तापमान प्रोफाइल का उपयोग करता है ताकि पार्ट की संरचनात्मक अखंडता को नुकसान पहुंचाए बिना बाइंडर हटाया जा सके।

सिंटरिंग:

बाइंडर हटाए गए टंगस्टन पार्ट को सावधानीपूर्वक नियंत्रित वातावरण में सिंटर किया जाता है। सिंटरिंग तापमान अधिकतम घनत्व प्राप्त करने के लिए अनुकूलित किया जाता है जबकि अवांछित दानेदार वृद्धि से बचा जाता है।

न्यूवे की गुणवत्ता नियंत्रण प्रतिबद्धता सुनिश्चित करती ��ै कि प�र����� ������ट�� पार्ट निर्दिष्ट घनत्व और यांत्रिक गुणों को पूरा करता है।

पोस्ट-प्रोसेसिंग:

न्यूवे की विशेषज्ञता विशिष्ट ग्राहक आवश्यकताओं को पूरा करने के लिए अनुकूलित पोस्ट-प्रोसेसिंग तकनीकों तक विस्तारित है। चाहे सटीक मशीनिंग हो या उन्नत सतह उपचार, न्यूवे सुनिश्चित करता है कि अंतिम उत्पाद उच्चतम मानकों को पूरा करता है।

अतिरिक्त फायदे:

संपन्न सामग्री गुण:

टंगस्टन MIM टंगस्टन भागों का उत्पादन सक्षम बनाता है जिनमें उच्च कठोरता, उत्कृष्ट पहनने का प्रतिरोध, और प्रभावशाली ताकत शामिल हैं।

विविध अनुप्रयोग:

टंगस्टन MIM की बहुमुखी प्रतिभा इसे वायुमार्ग घटकों से लेकर चिकित्सा उपकरणों तक, जहां उच्च घनत्व और सटीकता महत्वपूर्ण हैं, के लिए उपयुक्त बनाती है।

त्वरित प्रोटोटाइप क्षमता:

न्यूवे की टंगस्टन MIM को अपने त्वरित प्रोटोटाइप सेवाओं में एकीकृत करने की क्षमता तेज पुनरावृत्तियों और पूर्ण पैमाने पर उत्पादन में जाने से पहले प्रोटोटाइप के कुशल विकास की अनुमति देती है।

सप्लाई चेन दक्षता:

टंगस्टन MIM की छोटी से मध्यम उत्पादन श्रृंखलाओं के लिए उपयुक्तता न्यूवे की अपने ग्राहकों को लचीले और कुशल समाधान प्रदान करने की प्रतिबद्धता के साथ मेल खाती है।

पर्यावरणीय विचार:

टंगस्टन MIM की सामग्री दक्षता, कचरे की कम उत्पत्ति के साथ, न्यूवे के पर्यावरण-चेतन निर्माण अभ्यासों के अनुरूप है।

इन चरणों और लाभों का विस्तार करके, यह स्पष्ट हो जाता है कि टंगस्टन पाउडर इंजेक्शन मोल्डिंग सटीकता और दक्षता प्रदान करता है और नवाचार और स्थिरता पर केंद्रित उच्च गुणवत्ता वाली कस्टम पार्ट्स प्रदान करने के न्यूवे के संकल्प के साथ सहजता से मेल खाता है।

टंगस्टन पाउडर कंप्रेशन मोल्डिंग (टंगस्टन PCM)

टंगस्टन पाउडर कंप्रेशन मोल्डिंग (टंगस्टन PCM) टंगस्टन घटकों के उत्पादन के लिए एक विशेष प्रक्रिया है। टंगस्टन PCM में शामिल चरण इस प्रकार हैं:

पाउडर तैयारी:

टंगस्टन PCM की सफलता सूक्ष्म पाउडर तैयारी से शुरू होती है। उच्च गुणवत्ता वाला टंगस्टन पाउडर इसकी शुद्धता और कण आकार वितरण के आधार पर चुना जाता है।

मिक्सिंग प्रक्रिया में टंगस्टन पाउडर, बाइंडर्स, और कुछ मामलों में पाउडर की प्रवाहशीलता बढ़ाने के लिए अन्य एडिटिव्स का सावधानीपूर्वक कैलिब्रेटेड मिश्रण शामिल है।

डाई फिलिंग:

तैयार किया गया टंगस्टन पाउडर मिश्रण डाई cavities में सावधानीपूर्वक डाला जाता है। यह चरण अंतिम उत्पाद में समान वितरण सुनिश्चित करने और किसी भी अनियमितताओं से बचने के लिए विस्तार से ध्यान देने की मांग करता है।

सर्वोत्तम पाउडर पैकिंग प्राप्त करने के लिए वाइब्रेशन या मैकेनिकल सहायता जैसी उन्नत तकनीकों का उपयोग किया जा सकता है।

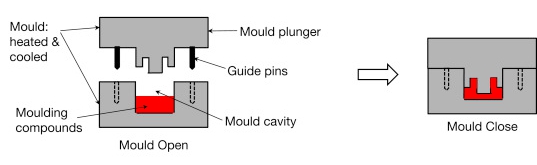

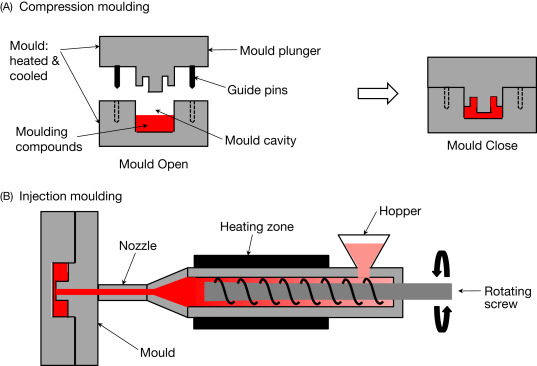

कंप्रेशन:

प्रक्रिया का मुख्य हिस्सा कंप्रेशन है, जहां टंगस्टन पाउडर को डाई के अंदर अत्यधिक दबाव का सामना करना पड़ता है।

उच्च दबाव पाउडर को एकजुट करता है और पोरोसिटी को काफी कम करता है, जिससे एक अधिक घना और मजबूत संरचना बनती है।

सिंटरिंग:

कंप्रेशन के बाद सिंटरिंग होता है जिसमें कंप्रेस्ड टंगस्टन घटक को नियंत्रित वातावरण में गर्म किया जाता है।

सिंटरिंग प्रक्रिया टंगस्टन कणों के प्रसार को सक्षम बनाती है, जिससे वे जुड़ जाते हैं और एक समेकित संरचना बनाते हैं। यह चरण आवश्यक सामग्री गुण प्राप्त करने के �िए म��त्��प�������� है।

ला�ों का विस्तार:

उच्च घनत्व और ताकत:

टंगस्टन PCM उन घटकों के उत्पादन में उत्कृष्ट है जिनकी घनत्व बेजोड़ है। उच्च घनत्व सीधे उत्कृष्ट ताकत में परिवर्तित होता है, जिससे प्राप्त घटक मजबूत होने वाले अनुप्रयोगों के लिए उपयुक्त होते हैं।

सटीकता और कसावट:

कसावट के साथ जटिल आकार प्राप्त करने की क्षमता टंगस्टन PCM को अलग करती है। यह सटीकता ऐसे उद्योगों में महत्वपूर्ण है जैसे एयरोस्पेस और इलेक्ट्र ॉनिक्स, जहां सटीक विनिर्देश अनिवार्य होते हैं।

लागत-कुशलता और सामग्री दक्षता:

टंगस्टन PCM लागत-कुशल साबित होता है क्योंकि यह सामग्री के कुशल उपयोग और कचरे में कमी करता है। प्रक्रिया टंगस्टन पाउडर के उपयोग को अनुकूलित करती है, गुणवत्ता से समझौता किए बिना लागत कम करती है।

उत्पादन श्रृंखला में स्थिरता:

स्थिरता टंगस्टन PCM की एक विशेषता है। निर्माण प्रक्रिया की नियंत्रित प्रकृति सुनिश्चित करती है कि प्रत्येक उत्पादित घटक समान गुण बनाए रखता है, जिससे बड़े पैमाने पर उत्पादन में विश्वसनीयता बढ़ती है।

मांगलिक अनुप्रयोगों के लिए बेहतर यांत्रिक गुण:

PCM के माध्यम से बने टंगस्टन घटक असाधारण यांत्रिक गुण प्रदर्शित करते हैं, जिनमें उच्च कठोरता और पहनने तथा संक्षारण प्रतिरोध शामिल हैं।

ये गुण टंगस्टन PCM घटकों को रक्षा, ऊर्जा, और ऑटोमोटिव जैसे मांगलिक अनुप्रयोगों के लिए उपयुक्त बनाते हैं।

संक्षेप में, टंगस्टन PCM एक परिष्कृत और विश्वसनीय निर्माण विधि है जो सटीकता, लागत-कुशलता, और लगातार उत्कृष्ट सामग्री गुणों को जोड़ती है। इसके अनुप्रयोग उद्योगों में फैले हुए हैं, जिससे यह उच्च प्रदर्शन वाले टंगस्टन घटकों के उत्पादन के लिए एक पसंदीदा विकल्प बन जाता �ै।

टंगस्टन मेटल इंजेक्शन मोल्डिंग बनाम पाउडर कंप्रेशन मोल्डिंग

कस्टम स्ट्रक्चरल कॉम्प्लेक्सिटी

मेटल पार्ट्स मैन्युफैक्चरिंग में, टंगस्टन मेटल इंजेक्शन मोल्डिंग (MIM) की तुलना पाउडर कंप्रेशन मोल्डिंग (PCM) से करते समय उनकी संरचनात्मक जटिलता को संभालने की क्षमता का मूल्यांकन किया जाता है।

टंगस्टन MIM अपनी सटीकता और जटिल विवरणों के लिए प्रसिद्ध है। यह उल्लेखनीय संरचनात्मक जटिलता प्राप्त करता है, जो कसावट के साथ जटिल डिज़ाइन की अनुमति देता है। प्रक्रिया में टंगस्टन पाउडर को एक बाइंडिंग एजेंट के साथ मिलाकर एक फीडस्टॉक बनाया जाता है, जिसे फिर मोल्ड में इंजेक्ट किया जाता है। परिणामी ग्रीन पार्ट को बाइंडिंग हटाने और सिंटरिंग के माध्यम से अंतिम उत्पाद प्राप्त करने के लिए प्रोसेस किया जाता है। टंगस्टन MIM जटिल आकार, सूक्ष्म विशेषताओं, और उच्च घनत्व वाले घटकों का उत्पादन करने में उत्कृष्ट है।

दूसरी ओर, पाउडर कंप्रेशन मोल्डिंग एक बहुमुखी विधि है जो विभिन्न सामग्रियों के लिए उपयुक्त है, जिसमें टंगस्टन भी शामिल है। इस प्रक्रिया में मोल्ड के अंदर पाउडर मिश्रण को उच्च दबाव के तहत दबाया जाता है और फिर सिंटरिंग की जाती है। जबकि पाउडर कंप्रेशन मोल्डिंग अच्छी आयामी सटीकता प्राप्त कर सकता है, जटिल ज्यामितियों के मामले में यह टंगस्टन MIM की तुलना में चुनौतियों का सामना कर सकता है।

संरचनात्मक जटिलता के संदर्भ में, टंगस्टन MIM जटिल डिज़ाइनों और सूक्ष्म विवरणों के लिए विशेष है, जो इसे उन अनुप्रयोगों के लिए आदर्श बनाता है जहां सटीकता स�्वोप�ि है�� पाउडर �ं�्�ेश� म��ल��डिं��, जब�ि बहुमुखी है, कम जटिल ज्यामितियों के लिए बेहतर उपयुक्त हो सकता है।

कस्टम पार्ट्स की सटीकता

टंगस्टन मेटल इंजेक्शन मोल्डिंग (MIM) और पाउडर कंप्रेशन मोल्डिंग (PCM) की तुलना करते समय पार्ट की सटीकता के लिए, यह आवश्यक है कि आपके आवेदन की विशिष्ट आवश्यकताओं पर विचार किया जाए। दोनों प्रक्रियाओं के अपने फायदे हैं, और चुनाव टॉलरेंस, दक्षता, और वांछित पार्ट की जटिलता जैसे कारकों पर निर्भर करता है।

टंगस्टन MIM अपनी क्षमता के लिए जाना जाता है कि वह जटिल और जटिल आकृतियों को उच्च सटीकता के साथ बना सकता है। मेटल पाउडर को एक बाइंडिंग एजेंट के साथ मिलाया जाता है, मोल्ड में इंजेक्ट किया जाता है, और फिर निर्मित घटक बाइंडिंग हटाने और सिंटरिंग से गुजरते हैं। यह प्रक्रिया तंग टॉलरेंस की अनुमति देती है, जो आमतौर पर ±0.3% या उससे बेहतर होती है। उच्च सटीकता इसे उन अनुप्रयोगों के लिए उपयुक्त बनाती है जहां सटीकता महत्वपूर्ण है।

दूसरी ओर, पाउडर कंप्रेशन मोल्डिंग एक बहुमुखी विधि है जो विशेष रूप से मध्यम जटिलता वाले पार्ट्स के उत्पादन के लिए प्रभावी है। इसमें रूम टेम्परेचर पर मेटल पाउडर को कंप्रेस किया जाता है, इसके बाद सिंटरिंग की जाती है। हालांकि यह MIM जितनी सटीकता प्राप्त नहीं कर सकता, PCM फिर भी ±1% के भीतर टॉलरेंस प्रदान करता है। यह उन अनुप्रयोगों के लिए उपयुक्त है जहां सटीकता और लागत-कुशलता के बीच संतुलन महत्वपूर्ण है।

व्यावहारिक रूप से, टंगस्टन MIM और PCM के बीच चयन आपके प्रोजेक्ट की विशिष्ट आवश्यकताओं पर निर्भर करता है। यदि आपका आवेदन उच्चतम सटीकता और जटिलता की मांग करता है, तो टंगस्टन MIM सर्वोत्तम विकल्प हो सकता है। हालाँकि, यदि आप स्वीकार्य सटीकता के साथ लागत-कुशलता को प्राथमिकता देते हैं, तो पाउडर क��प्रे��न मोल्डिंग ए� अ��ु��ूल विकल्प हो सक��ा है।

सिंटर्ड घनत्व और शक्ति

टंगस्टन MIM उच्च सिंटर्ड घनत्व वाले घटकों के उत्पादन के लिए प्रसिद्ध है, जो आमतौर पर 95% से अधिक होता है। प्रक्रिया में टंगस्टन पाउडर को बाइंडिंग एजेंट के साथ मिलाना, ग्रीन पार्ट्स बनाना, फिर बाइंडिंग हटाना और सिंटरिंग शामिल है। परिणाम एक मजबूत और घना अंतिम उत्पाद है। शक्ति के संदर्भ में, टंगस्टन MIM प्रभावशाली यांत्रिक गुण प्रदर्शित करता है, जिसमें तन्यता ताकत 700 एमपीए तक होती है। यह उन अनुप्रयोगों के लिए उपयुक्त है जिनमें सटीकता और असाधारण शक्ति आवश्यक है।

जबकि पाउडर कंप्रेशन मोल्डिंग एक लागत-कुशल समाधान प्रदान करता है, इसका सिंटर्ड घनत्व MIM की तुलना में थोड़ा कम हो सकता है। आमतौर पर यह 85% से 92% के बीच होता है, जो पाउडर की विशेषताओं और मोल्डिंग की शर्तों से प्रभावित होता है। हालांकि, यह प्रक्रिया अभी भी प्रशंसनीय शक्ति वाले पार्ट्स प्रदान करती है। PCM घटकों की तन्यता ताकत लगभग 600 एमपीए तक पहुंच सकती है, जिससे यह उन अनुप्रयोगों के लिए एक विश्वसनीय विकल्प बन जाता है जहां शक्ति एक महत्वपूर्ण कारक है।

संक्षेप में, टंगस्टन MIM उच्च सिंटर्ड घनत्व और प्रभावशाली शक्ति में उत्कृष्ट है, जो इसे मजबूत और जटिल पार्ट्स की मांग वाले अनुप्रयोगों के लिए आदर्श बनाता है। दूसरी ओर, पाउडर कंप्रेशन मोल्डिंग एक लागत-कुशल विकल्प प्रदान करता है जिसमें अच्छी शक्ति होती है, हालांकि सिंटर्ड घनत्व थोड़ा कम हो सकता है।

आंतरिक समानता

टंगस्टन मेटल इंजेक्शन मोल्डिंग (MIM) और पाउडर कंप्रेशन मोल्डिंग (PCM) द्वारा उत्पादित घटकों की आंतरिक समानता की जांच अंतिम उत्पादों की संरचनात्मक अखंडता में अंतर्दृष्टि प्रदान करती है।

टंगस्टन MIM में, प्रक्रिया में टंगस्टन पाउडर ��र बाइंडर मि�्र� क�� मोल्ड म�ं इ��जे��्ट करके ज�िल आ��ार बनाए जाते हैं, जिसके बाद बाइंडर हटाने और सिंटरिंग की जाती है। यह विधि आमतौर पर उत्कृष्ट आंतरिक समानता प्रदान करती है, जो पूरे घटक में स्थिर घनत्व और संरचना सुनिश्चित करती है। नियंत्रित सिंटरिंग प्रक्रिया टंगस्टन कणों के समान वितरण में योगदान देती है, जो छिद्रता को कम करती है और पार्ट की समग्र अखंडता को बढ़ाती है।

पाउडर कंप्रेशन मोल्डिंग, जो एक लागत-कुशल विकल्प है, MIM की तुलना में आंतरिक समानता में थोड़ी कम हो सकती है। कंप्रेशन मोल्डिंग प्रक्रिया में मेटल पाउडर को कमरे के तापमान पर दबाया जाता है, उसके बाद सिंटरिंग होती है। पाउडर की विशेषताएं और मोल्डिंग की शर्तें समानता की मात्रा को प्रभावित कर सकती हैं। हालांकि, उचित नियंत्रण और अनुकूलन के साथ, PCM अभी भी कई अनुप्रयोगों के लिए स्वीकार्य आंतरिक समानता के साथ घटक बना सकता है।

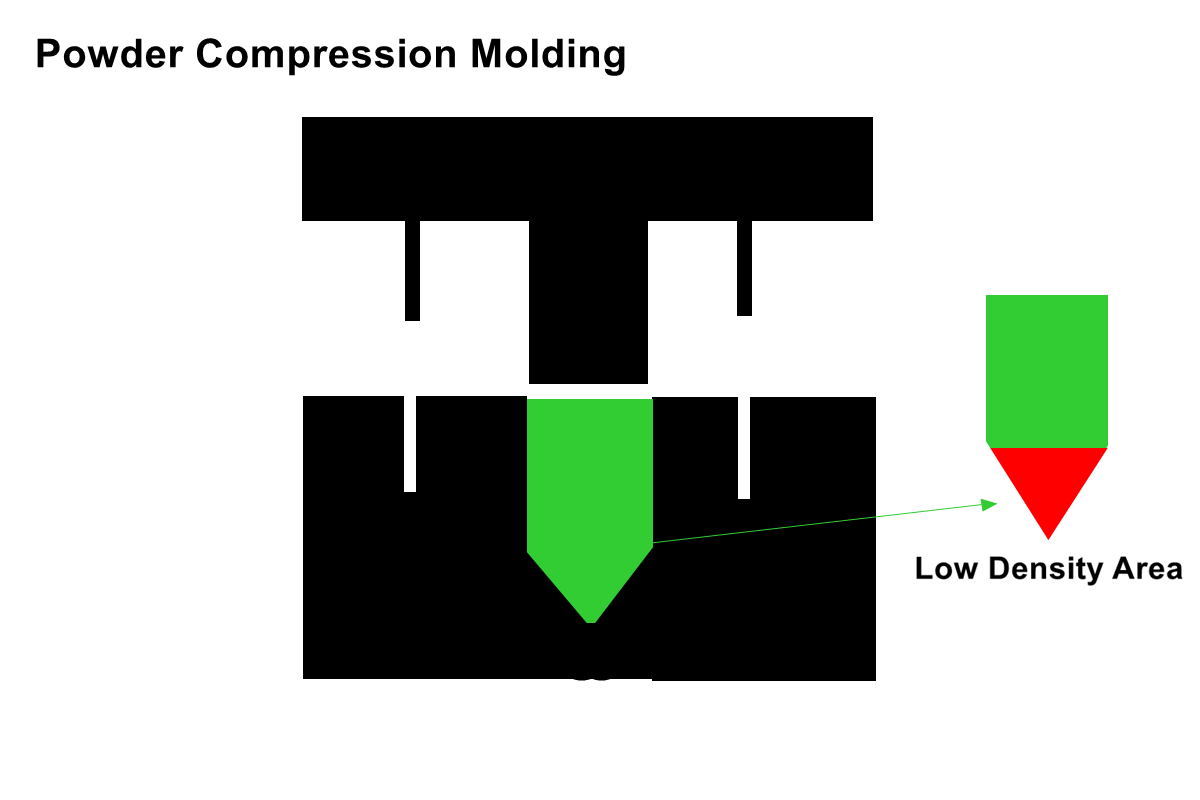

जब टंगस्टन मिश्रधातु के टेपर और असमान तनाव संरचनाओं वाले भागों का उत्पादन किया जाता है, तो पाउडर कंप्रेशन मोल्डिंग दबाव अंतर के प्रति संवेदनशील होता है। भाग के सिरे की घनत्व कम होती है, जो इसकी भौतिक गुणों को कम कर देती है। उदाहरण के लिए, MIM द्वारा उत्पादित नोज़ल, थिम्बल्स और अन्य सिरे PCM द्वारा उत्पादित की तुलना में अधिक पहनने-प्रतिरोधी होते हैं।

व्यावहारिक रूप से, टंगस्टन MIM और PCM के बीच चयन आपके प्रोजेक्ट की विशिष्ट आवश्यकताओं पर निर्भर करता है। यदि आंतरिक समानता महत्वपूर्ण है, खासकर जटिल और पेचीदा पार्ट्स के लिए, तो टंगस्टन MIM पसंदीदा विकल्प हो सकता है। न्यूवे की मेटल इंजेक्शन मोल्डिंग में विशेषज्ञता सुनिश्चित करती है कि घटक वांछित आंतरिक समानता प्रदर्शित करें, जो सख्त सटीकता मानकों �ो पूरा करते �ैं�

मो��्ड लागत तुल�ा

टंगस्टन MIM आमतौर पर सटीकता के साथ घटकों को आकार देने के लिए जटिल मोल्ड बनाने की मांग करता है। MIM में इस्तेमाल होने वाले मोल्ड प्रक्रिया के माध्यम से प्राप्त विस्तृत डिज़ाइनों के कारण अधिक जटिल हो सकते हैं। परिणामस्वरूप, टंगस्टन MIM के लिए मोल्ड लागत अन्य मोल्डिंग तरीकों की तुलना में अधिक हो सकती है। हालांकि, अत्यधिक विस्तृत और सटीक पार्ट्स का उत्पादन करने के फायदों के साथ इसका संतुलन करना महत्वपूर्ण है।

दूसरी ओर, पाउडर कंप्रेशन मोल्डिंग में मोल्ड लागत कम होती है। PCM के लिए मोल्ड अधिक सरल होते हैं क्योंकि प्रक्रिया में धातु पाउडर को वांछित आकार में दबाना शामिल है। मोल्ड की सरलता लागत बचत में योगदान देती है, जिससे PCM उन विशिष्ट अनुप्रयोगों के लिए आर्थिक रूप से आकर्षक विकल्प बन जाता है जहां जटिल विवरण प्राथमिक आवश्यकता नहीं है।

न्यूवे की सेवाओं के संदर्भ में, टंगस्टन MIM और PCM के बीच चयन आपके प्रोजेक्ट की विशिष्ट जरूरतों और सटीकता तथा लागत-कुशलता के बीच संतुलन पर निर्भर करता है। दोनों तरीकों में न्यूवे की विशेषज्ञता आपको आपके प्रोजेक्ट की आवश्यकताओं के आधार पर एक अनुकूलित दृष्टिकोण की अनुमति देती है।

थोक उत्पादन दक्षता

टंगस्टन MIM जटिल और पेचीदा पार्ट्स के उच्च सटीकता वाले थोक उत्पादन के लिए उपयुक्त है। प्रक्रिया में टंगस्टन पाउडर और बाइंडर मिश्रण को मोल्ड में इंजेक्ट करना, बाइंडर हटाना, और सिंटरिंग शामिल है। यद्यपि MIM के लिए सेटअप और टूलिंग प्रारंभ में कुछ समय ले सकते हैं, एक बार स्थापित होने पर उत्पादन दक्षता उच्च होती है। टंगस्टन MIM लगातार गुणवत्ता वाले बड़े पैमाने पर पार्ट्स का उत्पादन करने की अनुमति देता है, जिससे यह थोक उत्पादन के लिए प्रभावी बन जाता है।

पाउ��र कंप्रेशन �ोल�डि�ग, एक �धिक ��रल प्रक्रिया, विशेष रूप स� मध्यम जटिलता वाले पार्ट्स के लिए थोक उत्पादन में भी प्रभावी है। कमरे के तापमान पर मेटल पाउडर का कंप्रेशन, इसके बाद सिंटरिंग, तेज उत्पादन चक्र की अनुमति देता है। यद्यपि सेटअप MIM की तुलना में तेज़ हो सकता है, कुल दक्षता पार्ट्स की सरलता से प्रभावित होती है।

न्यूवे की क्षमताओं के संदर्भ में, टंगस्टन MIM और PCM दोनों थोक उत्पादन के लिए कुशल समाधान प्रदान करते हैं। दोनों के बीच चयन आपके प्रोजेक्ट की विशिष्ट आवश्यकताओं पर निर्भर करेगा, जिसमें पार्ट्स की जटिलता, वांछित सटीकता, और कुल उत्पादन मात्रा शामिल हैं।

टंगस्टन पार्ट्स के निर्माण विधि का चयन कैसे करें

उपयुक्त टंगस्टन पार्ट्स निर्माण विधि का चयन एक महत्वपूर्ण निर्णय है जो विभिन्न कारकों पर निर्भर करता है। आइए आपके सूचित निर्णय में मदद के लिए मुख्य विचारों का पता लगाएं:

पार्ट की जटिलता:

मेटल इंजेक्शन मोल्डिंग (MIM): जटिल और पेचीदा पार्ट्स के लिए आदर्श। MIM प्रक्रिया उच्च सटीकता और जटिल डिजाइनों की अनुमति देती है।

पाउडर कंप्रेशन मोल्डिंग (PCM): मध्यम जटिलता वाले पार्ट्स के लिए उपयुक्त। जबकि यह MIM जितना विस्तृत नहीं है, PCM विशिष्ट अनुप्रयोगों के लिए लागत-प्रभावी समाधान प्रदान करता है।

सटीकता और सहिष्णुता:

MIM: उच्च सटीकता और तंग सहिष्णुता प्राप्त करने के लिए जाना जाता है, जो उन अनुप्रयोगों के लिए उपयुक्त है जहां सटीकता महत्वपूर्ण है।

PCM: स्वीकार्य सटीकता और अच्छी सहिष्णुता प्रदान करता है, जो लागत-कुशलता प्राथमिकता वाले अनुप्रयोगों के लिए संतुलित विकल्प है।

सिंटर किए गए घनत्व और शक्ति की आवश्यकताएं:

MIM: 95% से अधिक उच्च सिंटर घनत्व के परिणामस्वरूप, मजबूत घटक प्रदान क�ता है जिनमें प्�भा�श�ली ��क्ति होती है, जो मा�ग वाले अनुप्रयोगों के लिए उपयुक्त है।

PCM: थोड़ा कम सिंटर घनत्व के साथ, PCM अभी भी विभिन्न अनुप्रयोगों के लिए उचित शक्ति वाले घटक प्रदान करता है।

आंतरिक समानता:

MIM: नियंत्रित सिंटरिंग प्रक्रिया के कारण उत्कृष्ट आंतरिक समानता प्रदर्शित करता है, जो सुसंगत घनत्व और संरचनात्मक अखंडता सुनिश्चित करता है।

PCM: अच्छी आंतरिक समानता प्रदान करता है, हालांकि यह MIM के स्तर तक नहीं पहुंचता।

मोल्ड लागत और जटिलता:

MIM: अधिक जटिल मोल्ड की आवश्यकता होती है, जिससे प्रारंभिक मोल्ड लागत अधिक हो सकती है। हालांकि, सटीकता और जटिलता की मांग के लिए निवेश उचित हो सकता है।

PCM: सरल मोल्ड के कारण प्रारंभिक लागत कम होती है, जिससे यह विशिष्ट अनुप्रयोगों के लिए आर्थिक रूप से आकर्षक विकल्प बन जाता है।

उत्पादन मात्रा:

MIM: एक बार सेटअप और टूलिंग हो जाने के बाद ज टिल पार्ट्स के थोक उत्पादन के लिए प्रभावी।

PCM: थोक उत्पादन के लिए भी उपयुक्त, खासकर मध्यम जटिलता वाले पार्ट्स के लिए, और MIM की तुलना में तेज सेटअप प्रदान करता है।

टंगस्टन मेटल इंजेक्शन मोल्डिंग और पाउडर कंप्रेशन मोल्डिंग में न्यूवे की विशेषज्ञता को ध्यान में रखते हुए, आप उनके कस्टम पार्ट्स के वन-स्टॉप सर्विस पर भरोसा कर सकते हैं, जो आपके विशिष्ट प्रोजेक्ट की आवश्यकताओं के आधार पर अनुकूलित दृष्टिकोण सुनिश्चित करता है। यदि आपके पास विशिष्ट मानदंड या उदाहरण हैं जिन्हें आप चर्चा करना चाहते हैं, तो कृपया अधिक विस्तृत और व्यक्तिगत सिफारिश के लिए उन्हें प्रदान करें।