मेटल इंजेक्शन मोल्डिंग: यह तकनीक कब विकसित हुई?

मेटल इंजेक्शन मोल्डिंग (MIM) ने जटिल धातु भागों के निर्माण में क्रांति ला दी है, जो डिज़ाइन लचीलापन, लागत-प्रभावशीलता और सामग्री गुणों के मामले में अद्वितीय लाभ प्रदान करता है। पर्चेजिंग और पार्ट डिज़ाइन इंजीनियरों के लिए पाउडर धातुकर्म और मेटल इंजेक्शन मोल्डिंग प्रक्रियाओं की समझ जरूरी है ताकि वे सूचित निर्णय ले सकें और इन लाभों का प्रभावी ढंग से लाभ उठा सकें।

मेटल इंजेक्शन मोल्डिंग की उत्पत्ति

मेटल इंजेक्शन मोल्डिंग की जड़ें पाउडर धातुकर्म उद्योग में हैं, जिसमें पाउडर धातु का उपयोग कर विभिन्न घटकों का निर्माण पाउडर धातुकर्म प्रक्रिया द्वारा किया जाता है। इसमें धातु के पाउडर (जैसे पाउडर स्टील, टाइटेनियम, टंगस्टन) को दबाकर और सिन्टर करके धातु के भाग बनाए जाते हैं। इसे पाउडर कंप्रेशन मोल्डिंग प्रक्रिया भी कहा जाता था। हालांकि, पारंपरिक पाउडर धातुकर्म तकनीकों में उच्च सटीकता के साथ जटिल आकृतियों के निर्माण में सीमाएँ थीं।

ऐतिहासिक पृष्ठभूमि

1970 के दशक में मेटल इंजेक्शन मोल्डिंग (जिसे पाउडर्ड मेटल इंजेक्शन मोल्डिंग भी कहा जाता है) की अवधारणा एक क्रांतिकारी समाधान के रूप में सामने आई। इस प्रक्रिया ने प्लास्टिक इंजेक्शन मोल्डिंग और पाउडर धातुकर्म के सिद्धांतों को जोड़ा, जिससे उत्कृष्ट सटीकता के साथ जटिल धातु भागों के निर्माण की नई संभावनाएं खुलीं। MIM ने नेट-शेप फॉर्मिंग, द्वितीयक ऑपरेशनों �������������������������������ी कमी और जटिल ज्योमेट्री बनाने की क्षमता जैसे लाभ दिए, जिन्हें पहले बनाना मुश्किल या असंभव था।

शुरुआती विकास में, मेटल इंजेक्शन मोल्डिंग को कई चुनौतियों का सामना करना पड़ा। एक प्रमुख चुनौती थी उपयुक्त बाइंडर सिस्टम खोजना, जो मोल्डिंग प्रक्रिया के दौरान धातु के पाउडरों को एक साथ बांधे रख सके। शोधकर्ताओं ने वांछित परिणाम पाने के लिए अलग-अलग बाइंडर फॉर्मूलेशन और तकनीकों का परीक्षण किया। समय के साथ, बाइंडर टेक्नोलॉजी में प्रगति हुई और इससे जटिल धातु भागों का अच्छा डाइमेंशनल एक्युरेसी के साथ उत्पादन संभव हो पाया।

प्रारंभिक अनुप्रयोग

अपने शुरुआती चरणों में, मेटल इंजेक्शन मोल्डिंग का मुख्य रूप से मेडिकल और डेंटल इंडस्ट्रीज के लिए छोटे और जटिल भागों के उत्पादन में उपयोग हुआ। डेंटल ब्रैकेट्स, सर्जिकल इंस्ट्रूमेंट्स और ऑर्थोपेडिक इम्प्लांट्स जैसे जटिल घटकों के निर्माण की क्षमता ने इन क्षेत्रों में MIM को गेम-चेंजर बना दिया।

1980 के दशक में मेटल इंजेक्शन मोल्डिंग के व्यवसायीकरण में महत्वपूर्ण मील का पत्थर आया। कई कंपनियों ने इस तकनीक की संभावनाओं को पहचाना और इसमें निवेश करना शुरू किया। जैसे-जैसे तकनीक विकसित हुई, मटेरियल फॉर्मूलेशन और प्रोसेस कंट्रोल में सुधार से MIM की क्षमताएँ और बढ़ीं। इसके लिए उपयुक्त सामग्रियों की रेंज में फेरस मिश्रधातुएं (जैसे पाउडर स्टील, टंगस्टन) और नॉन-फेरस (जैसे पाउडर टाइटेनियम) शामिल हो गईं। जैसे-जैसे प्रक्रिया बेहतर हुई, MIM का उपयोग ऑटोमोटिव, एयरोस्पेस, मेडिकल और इलेक्ट्रॉनिक्स इंडस्ट्रीज में बढ़ गया।

मेटल इंजेक्शन मोल्डिंग प���������������� में ����� ���� कई ��� �������� हैं। यह धातु के पाउडर को बाइंडर के साथ मिलाने से शुरू होती है, जिससे फीडस्टॉक बनता है। फिर इस फीडस्टॉक को विशेष उपकरण की सहायता से मोल्ड में इंजेक्ट किया जाता है, जो प्लास्टिक इंजेक्शन मोल्डिंग की तरह ही होता है। इंजेक्शन के बाद, भाग को डिबाइंडिंग प्रक्रिया से गुजारकर बाइंडर हटाया जाता है। अंत में, भाग को उच्च तापमान भट्टी में सिन्टर किया जाता है ताकि धातु के पाउडर एक साथ मिल जाएं और वांछित मजबूती व घनत्व प्राप्त हो सके।

MIM विकास में प्रमुख योगदानकर्ता

कई दूरदर्शी और नवप्रवर्तकों ने मेटल इंजेक्शन मोल्डिंग और पाउडर धातुकर्म प्रक्रिया के विकास में महत्वपूर्ण भूमिका निभाई है। उनके योगदान ने MIM के क्षेत्र को आकार दिया और इसके व्यापक उपयोग का मार्ग प्रशस्त किया।

इस क्षेत्र के उल्लेखनीय अग्रदूतों के प्रोफाइल:

1. डॉ. रेमंड वीक, एक प्रमुख मटेरियल्स वैज्ञानिक, ने मोल्डिंग के दौरान धातु पाउडरों के व्यवहार को समझने में महत्वपूर्ण योगदान दिया। उनके शोध ने मैन्युफैक्चरिंग में MIM के सफल अनुप्रयोग की नींव रखी।

2. डॉ. मार्क जैकोबी, पॉलिमर विज्ञान के विशेषज्ञ, ने प्लास्टिक इंजेक्शन मोल्डिंग को पाउडर धातुकर्म के साथ जोड़ने की संभावनाओं का अध्ययन किया। उनके प्रयोगों ने MIM के लिए विशेष रूप से फीडस्टॉक फॉर्मूलेशन और बाइंडर सिस्टम के विकास में मदद की।

उनके योगदान और नवाचार

डॉ. रेमंड वीक के शोध ने धातु पाउडरों के रियोलॉजिकल गुणों और बाइंडर के साथ उनकी इंटरैक्शन पर प्रकाश डाला, जो पाउडर धातुकर्म और मेटल इंजेक्शन मोल्डिंग में महत्वपूर्ण हैं। यह ज्ञान ऐसे फीडस्टॉक के विकास में महत्वपूर्ण था, जो इंजेक्शन के दौरान अच्छे से बह सकें और जटिल मोल्ड को समान रूप से भर सकें। प्रक्रिय�� और �्�व�ा� क�� समझना �����इ� औ�� पर्चेजिंग इ�ज��ियरों के लिए आवश्यक है।

डॉ. मार्क जैकोबी के कार्य का फोकस बाइंडर के निर्माण पर था, जो पाउडर स्टील, पाउडर टाइटेनियम और पाउडर टंगस्टन जैसे धातु पाउडरों को कुशलता से बांध सके और पाउडर धातुकर्म में ग्रीन स्ट्रेंथ दे सके। बाइंडर तकनीक में उनके नवाचारों ने MIM फीडस्टॉक्स की प्रोसेसिबिलिटी बढ़ाई और उच्च गुणवत्ता वाले धातु भागों के उत्पादन में मदद की।

मेटल इंजेक्शन मोल्डिंग में विकास और प्रगति

मेटल इंजेक्शन मोल्डिंग ने अपने आरंभ के बाद से तकनीकी प्रगति का अनुभव किया है, जिससे इसकी क्षमताएँ बढ़ी हैं और अनुप्रयोगों का दायरा विस्तारित हुआ है। ये प्रगति निरंतर अनुसंधान, नवाचार और इंजीनियरों, वैज्ञानिकों और उद्योग विशेषज्ञों के सहयोग से प्रेरित हुई हैं।

समय के साथ तकनीकी सुधार

एक क्षेत्र जिसमें सुधार हुआ है, वह है पाउडर धातुकर्म प्रक्रियाओं का उन्नयन। इसमें धातु पाउडरों का चयन और तैयारी, फिर इन पाउडरों को वांछित आकार में दबाना और सिन्टरिंग शामिल है। गैस एटोमाइजेशन जैसी उन्नत तकनीकें बारीक और गोल धातु पाउडर बनाती हैं, जिससे मेटल इंजेक्शन मोल्डिंग में इस्तेमाल होने वाले पाउडर फीडस्टॉक की फ्लोएबिलिटी और पैकिंग विशेषताएँ बेहतर होती हैं। इससे मोल्डेड भागों की गुणवत्ता और निरंतरता में सुधार होता है।

मेटल इंजेक्शन मोल्डिंग के लिए विशेष उपकरण और टूलिंग का विकास भी एक महत्वपूर्ण क्षेत्र है। उच्च-परिशुद्धता इंजेक्शन मोल्डिंग मशीनें उन्नत नियंत्रण प्रणालियों के साथ प्रमुख मापदंडों जैसे इंजेक्शन दबाव, तापमान और गति पर सटीक नियंत्रण देती हैं। यह नियंत्रण जटिल डिज़ाइन वाले भ�ग�ं ��े निर्माण म�� �������� उपयोगी ह�� ������ ही, ��ल��ट��-कैविटी मोल्ड्स और जटिल कूलिंग सिस्टम जैसी इनोवेटिव टूलिंग डिज़ाइन बड़े पैमाने पर भागों के कुशल उत्पादन की अनुमति देती हैं।

अनुप्रयोगों और उद्योगों का विस्तार

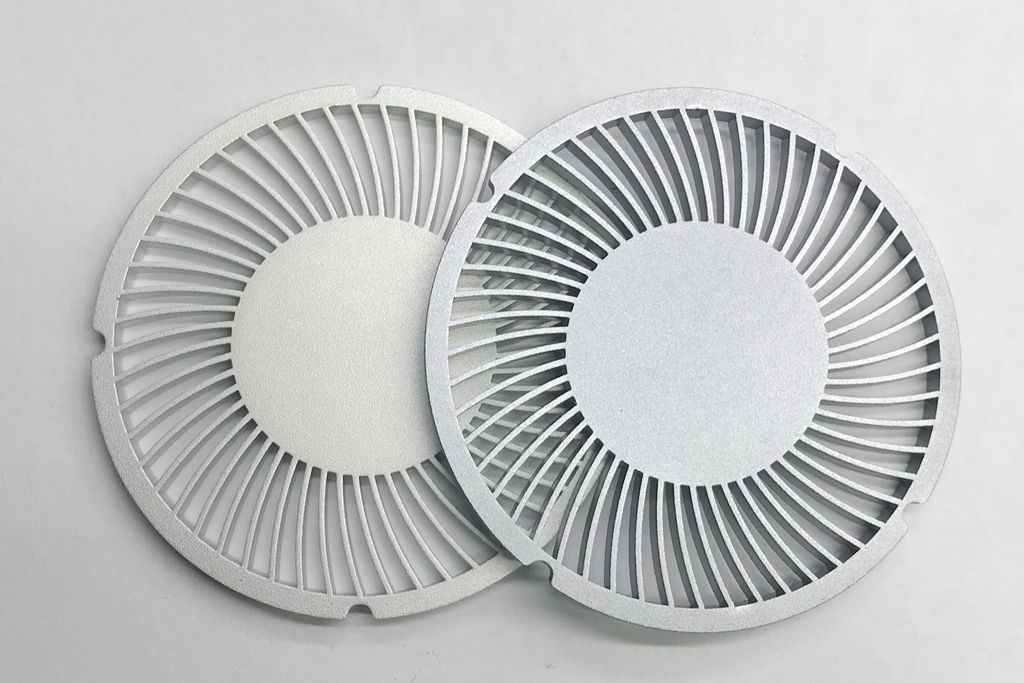

मेटल इंजेक्शन मोल्डिंग ने विभिन्न उद्योगों में अनुप्रयोगों का उल्लेखनीय विस्तार देखा है। जटिल और उच्च-सटीकता वाले भागों के उत्पादन की क्षमता ने इसे ऑटोमोटिव, एयरोस्पेस, इलेक्ट्रॉनिक्स, हेल्थकेयर आदि क्षेत्रों में एक पसंदीदा विकल्प बना दिया है।

ऑटोमोटिव उद्योग

ऑटोमोटिव इंडस्ट्री में, MIM घटक इंजन व ट्रांसमिशन सिस्टम, फ्यूल इंजेक्शन सिस्टम, स्टीयरिंग मैकेनिज्म और इलेक्ट्रिकल कनेक्टर में उपयोग किए जाते हैं। पाउडर स्टील और टाइटेनियम जैसे सामग्रियों की उच्च शक्ति और घिसाव-प्रतिरोध उन्हें इन मांग वाली अनुप्रयोगों के लिए आदर्श बनाती है।

फ्यूल सिस्टम घटक: MIM से फ्यूल इंजेक्टर, फ्यूल रेल और अन्य महत्वपूर्ण घटक बनाए जाते हैं, जिन्हें उच्च सटीकता और संक्षारक ईंधन के लिए प्रतिरोध की आवश्यकता होती है।

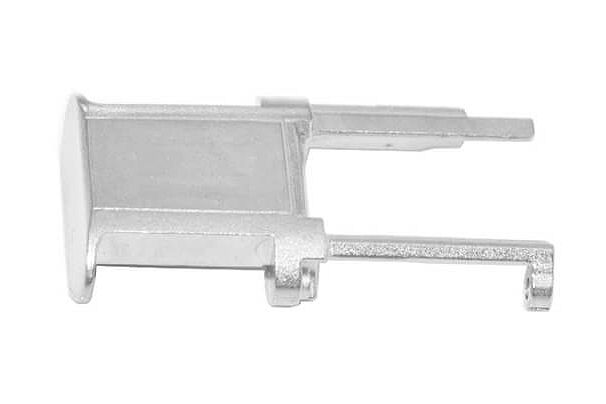

इंजन और ट्रांसमिशन पार्ट्स: MIM का उपयोग वाल्व गाइड, रॉकर आर्म्स, गियर और अन्य जटिल हिस्सों के निर्माण में होता है, जिन्हें उच्च शक्ति, घिसाव प्रतिरोध और सटीकता चाहिए।

इलेक्ट्रिकल कनेक्टर्स: MIM का उपयोग जटिल ज्योमेट्री और उत्कृष्ट विद्युत चालकता वाले कनेक्टर्स बनाने के लिए किया जाता है।

एयरोस्पेस उद्योग

एयरोस्पेस उद्योग में, MIM पार्ट्स का उपयोग टरबाइन ब्लेड, फ्यूल नोजल्स और स्ट्र�्�रल ��ल��म��ं��्स जैसे �ह�्�प���� ��ट��ों में क�य� ����ता है। पा�ड� ��ातुकर्म सामग्रियों की हल्की और उच्च-प्रदर्शन विशेषताएं, मेटल इंजेक्शन मोल्डिंग से प्राप्त जटिल ज्योमेट्री के साथ मिलकर, एयरोस्पेस प्रणालियों की दक्षता और विश्वसनीयता में योगदान देती हैं।

टरबाइन ब्लेड और वेंस: MIM से जटिल, हल्के टरबाइन ब्लेड और वेंस बनाए जा सकते हैं, जो बेहतरीन प्रदर्शन और मजबूती के लिए जाने जाते हैं।

स्ट्रक्चरल कंपोनेंट्स: MIM का उपयोग ब्रैकेट्स, हिंजेस, और लैचेस जैसी स्ट्रक्चरल पार्ट्स बनाने के लिए किया जाता है, जिन्हें उच्च तनाव सहन करना होता है और जटिल डिजाइन चाहिए।

फ्यूल नोजल्स: MIM से इंट्रीकेट कूलिंग चैनल्स और सटीक फ्यूल एटोमाइजेशन क्षमताओं वाले फ्यूल नोजल बनाए जाते हैं।

इलेक्ट्रॉनिक्स उद्योग

इलेक्ट्रॉनिक्स उद्योग में, MIM का उपयोग कनेक्टर्स, सेंसर्स और इलेक्ट्रिकल कॉन्टैक्ट्स बनाने में किया जाता है। डिजाइन लचीलापन और लागत-प्रभावशीलता के कारण MIM में मल्टीपल फंक्शंस को एक ही कंपोनेंट में इंटीग्रेट किया जा सकता है, जिससे असेंबली की जटिलता कम होती है और उत्पाद का प्रदर्शन बेहतर होता है।

इलेक्ट्रिकल कॉन्टैक्ट्स: MIM का उपयोग उच्च चालकता, टाइट टॉलरेंस और जटिल आकार वाले इलेक्ट्रिकल कॉन्टैक्ट्स के निर्माण में होता है, जो कनेक्टर्स और स्विचेस में इस्तेमाल होते हैं।

सेंसर कंपोनेंट्स: MIM सेंसर हाउजिंग्स, फ्रेम्स और अन्य पार्ट्स का उत्पादन करने की अनुमति देता है, जिनमें सटीक ज्योमेट्री और बेहतरीन मटेरियल प्रॉपर्टीज होती हैं।

�े����े�र उ��्य����

हेल्थकेयर उद्योग में, मेटल इंजेक्शन मोल्डिंग पार्ट्स का उपयोग चिकित्सा उपकरणों और इम्प्लांट्स में किया जाता है। डेंटल ब्रैकेट्स, ऑर्थोपेडिक इम्प्लांट्स और सर्जिकल उपकरण कुछ ऐसे घटक हैं, जो MIM के माध्यम से बनाए जाते हैं। पाउडर धातुकर्म सामग्रियों जैसे स्टील और टाइटेनियम की बायोकम्पैटिबिलिटी और संक्षारण प्रतिरोध सुरक्षित और विश्वसनीय चिकित्सा अनुप्रयोगों की गारंटी देता है।

ऑर्थोपेडिक इम्प्लांट्स: MIM से हिप स्टेम्स, बोन प्लेट्स और स्पाइनल केज बनाए जाते हैं, जिनमें उच्च मजबूती, बायोकम्पैटिबिलिटी और जटिल ज्योमेट्री होती है।

डेंटल कंपोनेंट्स: MIM के माध्यम से डेंटल ब्रैकेट्स, इम्प्लांट अबटमेंट्स और ऑर्थोडॉन्टिक उपकरण बनाए जा सकते हैं, जिनमें जटिल आकृति और बायोकम्पैटिबल सामग्री होती है।

सर्जिकल इंस्ट्रूमेंट्स: MIM का उपयोग फोर्सेप्स, ग्रैस्पर्स और कैंची जैसे सर्जिकल उपकरणों के निर्माण में किया जाता है, जिनमें जटिल डिजाइन, उच्च मजबूती और सं क्षारण प्रतिरोध होता है।

उपभोक्ता सामान और इलेक्ट्रॉनिक्स

घड़ी के कंपोनेंट्स: MIM का उपयोग घड़ी के बेजल, क्राउन और क्लैप्स जैसी जटिल पार्ट्स के निर्माण में किया जाता है, जिनमें उच्च सटीकता और शानदार सतह फिनिश होती है।

स्मार्टफोन और टैबलेट के कंपोनेंट्स: MIM से छोटे, जटिल कंपोनेंट्स बनाए जा सकते हैं, जैसे हिंजेस, बटन और ब्रैकेट्स, जो इलेक्ट्रॉनिक डिवाइसेस में इस्तेमाल होते हैं।

MIM आ��: �ा� ���� अनुप्रयोग

��े��ल इंजेक्शन �ोल�डि�ग ��े कई फायदे हैं, जो इसे जटिल भागों के लिए आकर्षक विनिर्माण विधि बनाते हैं:

डिज़ाइन लचीलापन: MIM जटिल और अत्यंत जटिल भाग ज्योमेट्री के उत्पादन की अनुमति देता है, जिन्हें पारंपरिक विधियों से बनाना कठिन या असंभव होता। यह जटिल आकृतियों का निर्माण, असेंबली आवश्यकताओं में कमी और उत्पाद के प्रदर्शन में सुधार की आज़ादी देता है।

लागत-प्रभावशीलता: MIM विशेष रूप से उच्च-वॉल्यूम प्रोडक्शन में एक लागत-प्रभावी समाधान हो सकता है। पास-टू-नेट-शेप पार्ट्स बनाने की क्षमता मशीनिंग और द्वितीयक ऑपरेशनों की आवश्यकता को कम करती है, जिससे सामग्री की बर्बादी घटती है और उत्पादन लागत कम होती है।

सामग्री के गुण: पाउडर धातुकर्म सामग्री, जो MIM में इस्तेमाल होती हैं, में कई प्रकार के वांछित गुण होते हैं। इन्हें विशिष्ट अनुप्रयोग आवश्यकताओं के अनुसार अनुकूलित किया जा सकता है, जैसे उच्च मजबूती और कठोरता से लेकर उत्कृष्ट संक्षारण और घिसाव प्रतिरोध।

निष्कर्ष

अंत में, पाउडर धातुकर्म उद्योग से जन्मी मेटल इंजेक्शन मोल्डिंग एक परिष्कृत निर्माण प्रक्रिया के रूप में विकसित हुई है, जो जटिल धातु भागों के उत्पादन के लिए उपयुक्त है। सामग्रियों, उपकरणों और प्रक्रिया नियंत्रण में प्रगति के साथ, MIM ने उद्योगों में डिज़ाइन लचीलापन, लागत-प्रभावशीलता और उत्कृष्ट भाग गुणों के लिए लोकप्रियता पाई है। पाउडर धातुकर्म और मेटल इंजेक्शन मोल्डिंग की प्रक्रिया को समझना डिज़ाइन और खरीद निर्णयों में शामिल इंजीनियरों और पेशेवरों के लिए आवश्यक है, ताकि वे प्रभावी रूप से MIM के लाभों का लाभ उठा सकें।

मेटल इंजेक्शन मोल्डिंग में नवीनतम प्रगति और अनुप्रयोगों के बारे में अपडेट रहकर, पर्चेजिंग और पार्ट ड�ज़ा�न इ��जी��िय�� अपने नि�्म�ण प��रक्��ि��ा��ं को �न�कूल�त कर सकते ह�ं ��र उच्च गु�वत�ता ��ाल�� धातु भागों का निर्माण कर सकते हैं। यदि आप एक भरोसेमंद मेटल इंजेक्शन मोल्डिंग निर्माता की तलाश कर रहे हैं, तो अपने डिज़ाइन अपलोड करें और कोटेशन प्राप्त करें।