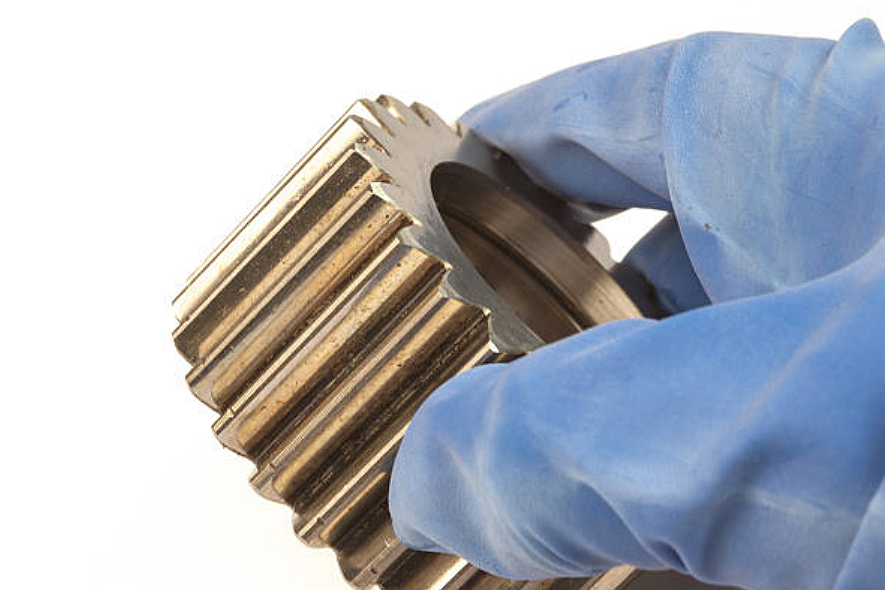

पाउडर धातु विज्ञान से उच्च प्रदर्शन वाले सिंटर्ड गियर और स्व-चिकनाई बुशिंग

सिन्टर्ड गियर्स और बशिंग्स का अवलोकन

सिन्टर्ड सेल्फ-लुब्रिकेटिंग गियर्स, बशिंग्स और बेयरिंग्स उन पाउडर मेटालर्जी कंपोनेंट्स को कहा जाता है जिनमें पोरोसिटी होती है और जो ऑपरेशन के दौरान बाहरी लुब्रिकेंट की जरूरत के बिना सतत चिकनाई प्रदान करने के लिए लुब्रिकेंट से इम्प्रेग्नेटेड होते हैं। ठोस गियर्स, बशिंग्स और बेयरिंग्स की तुलना में ये हल्के, छिद्रयुक्त, स्व-चिकनाई करने वाले और उच्च-शक्ति वाले होते हैं। हम आमतौर पर सिन्टर्ड गियर्स और स्व-चिकनाई बशिंग्स बनाने के लिए दो प्रकार की पाउडर मेटल निर्माण विधियों का उपयोग करते हैं, अर्थात् मेटल इंजेक्शन मोल्डिंग और पाउडर कंप्रेशन मोल्डिंग, जो पाउडर मेटालर्जी प्रक्रिया के अंतर्गत आते हैं।

ठोस धातु गियर्स, बशिंग्स बनाने के तरीके

ठोस धातु गियर्स और बशिंग्स के प्राथमिक निर्माण प्रक्रियाएं अलग-अलग फायदे प्रदान करती हैं। गियर मशीनिंग उच्च-शुद्धता प्रोफाइलिंग और फिनिशिंग की अनुमति देती है, लेकिन कास्टिंग लगभग अंतिम आकार की क्षमता प्रदान करती है। फोर्जिंग दाना प्रवाह रूपांकन के माध्यम से ताकत बढ़ाती है। बशिंग मशीनिंग सख्त टॉलरेंस और सतह फिनिश गुणवत्ता सक्षम करती है, जबकि ब्रोचिंग जटिल आंतरिक विशेषताओं को सरल बनाती है। कास्ट बशिंग्स को जटिल आकारों में तेजी से उत्पादित किया जा सकता ह��������������, जिसमें न्यूनतम फिनिशिंग की आवश्यकता होती है।

CNC मशीनिंग - हबिंग, शेपिंग, और मिलिंग जैसी गियर कटिंग प्रक्रियाएं धातु ब्लैंक्स से गियर्स को सटीकता से मशीन करने की अनुमति देती हैं। सबसे आम तरीका।

कास्टिंग - धातु कास्टिंग का उपयोग मोटे गियर ब्लैंक्स बनाने के लिए किया जा सकता है जिन्हें अतिरिक्त मशीनिंग की आवश्यकता होती है। ब्लैंक्स की मशीनिंग की तुलना में सामग्री बचाता है।

फोर्जिंग - गियर ब्लैंक्स को मशीनिंग से पहले धातु स्टॉक से बुनियादी आकारों में फोर्ज किया जा सकता है। दाना प्रवाह मजबूत करता है।

एक्सट्रूज़न - कुछ धातुओं की गर्म एक्सट्रूज़न बिना सीवन के बशिंग्स को करीबी टॉलरेंस तक बना सकती है।

बेहतर घिसाव प्रतिरोध

पाउडर मोल्डेड गियर्स और बशिंग्स इम्प्रेग्नेटेड चिकनाई, सूक्ष्म कार्बाइड्स, और कस्टम मिश्र धातुओं जैसी क्षमताओं का उपयोग करते हुए पारंपरिक निर्माण विधियों की तुलना में घिसाव गुणों और पार्ट जीवन को काफी बेहतर बनाते हैं।

- लुब्रिकेंट इम्प्रेग्नेशन - सिन्टर्ड पार्ट्स में पोरोसिटी तेल और ग्रेफाइट जैसे लुब्रिकेंट्स को बनाए रखने की अनुमति देती है। यह सतहों को सतत चिकनाई प्रदान करता है, घिसाव को कम करता है।

- सूक्ष्म कार्बाइड्स - पाउडर सिन्टरिंग में तेजी से ठंडा होने के कारण माइक्रोस्ट्रक्चर में बहुत सूक्ष्म और समान रूप से फैले कार्बाइड्स बनते हैं। यह घिसाव प्रतिरोध बढ़ाता है।

- वर्क ����डनिंग - कंप्रेशन के दौरान लगने वाले दबाव सामग्री को मजबूत करते हैं। यह घर्षण प्रतिरोध को और बेहतर बनाता है।

- सामग्री की लचीलापन - सिन्टिरिंग में कास्टिंग की तुलना में घिसाव प्रतिरोध के लिए मिश्र धातुओं की अधिक व्यापक श्रेणी का उपयोग किया जा सकता है। क्रोमियम, निकल, और मोलिब्डेनम जैसे तत्व जोड़े जा सकते हैं।

- रचना नियंत्रण - पाउडर मेटालर्जी कास्ट एलॉय की तुलना में सटीक रचना नियंत्रण की अनुमति देती है। यह गुणों को ऑप्टिमाइज़ करता है।

- घनत्व ग्रेडिएंट - सतह के निकट कुछ पोरोसिटी चिकनाई को बनाए रखने के लिए रखी जा सकती है जबकि कोर पूरी तरह से मजबूत रहता है। यह सतह घिसाव को कम करता है।

शोर कम करना

पाउडर-कंप्रैस्ड गियर्स और बशिंग्स में पोरोसिटी, सामग्री ग्रेडिएंट, और मोल्डेड आकृतियों जैसी अनोखी विशेषताएं होती हैं जो ठोस धातुओं में नहीं होतीं, जिससे अद्वितीय ध्वनिक शोरनाशक और शांत ऑपरेशन सुनिश्चित होता है।

- छिद्रयुक्त संरचना - सिन्टर्ड पार्ट्स में मौजूद छिद्र और खाली स्थान कंपन ऊर्जा और ध्वनि तरंगों को अवशोषित और फैलाते हैं, जिससे शोर कम होता है।

- कणों के बीच घर्षण - धातु पाउडर कणों के बीच और उनके सीमाओं पर घर्षण भी सिन्टर्ड संरचना के माध्यम से कंपन संचरण को कम करता है।

- बेहतर फिट - पोरोसिटी जुड़ी हुई घटकों के बीच बेहतर फिट की अनुमति देती है। यह गेप या खराब फिट से उत्पन्न कंपन को कम करता है।

- चिकनाई प्रभाव - छिद्रों में इम्प्रेग्नेटेड लुब्रिकेंट्स धातु से धातु संपर्क को कम करते हैं, जो शोर का स्रोत होता है। लुब्रिकेंट फिल्म कंपन को कम करती है।

- कठोरता कम - ठोस धातुओं की तुलना में सिन्टरिंग के साथ लोचांक में कुछ ��� �������� को �� ��रने में योगदान देती है।

- बेहतर डैम्पिंग क्षमता - पाउडर मेटालर्जी डैम्पिंग क्षमता बढ़ाने के लिए अनुकूलित मिश्रण और गुणों की अनुमति देती है।

- आकृति अनुकूलन - सिन्टरिंग ज्यामितीय प्रभावों के माध्यम से डैम्पिंग को अनुकूलित करने के लिए मोल्डेड आकृतियों, सतह पैटर्न या पंखुड़ियों की अनुमति देता है।

जटिल ज्यामितियां

नियर-नेट शेप मोल्डिंग, स्वचालित प्रसंस्करण और पाउडर मेटालर्जी द्वारा प्रदान की गई रचना लचीलेपन के संयोजन से मोल्डेड गियर और बशिंग डिज़ाइन के लिए असाधारण ज्यामितीय क्षमताएं मिलती हैं।

- नियर नेट शेप - सिन्टर्ड पार्ट्स धातु पाउडर को इच्छित आकार और आयाम के बहुत करीब मोल्ड करके बनाए जाते हैं। यह जटिल रूपों की मशीनिंग की आवश्यकता को कम करता है।

- डिजाइन लचीलापन - मोल्ड जटिल, गैर-एकसमान आंतरिक और बाहरी ज्यामितियों को डिजाइन करने में अत्यधिक स्वतंत्रता प्रदान करते हैं जिन्हें मशीनिंग द्वारा नहीं बनाया जा सकता।

- पार्ट्स का एकीकरण - जटिल असेंबलियों को कई घटकों को एकल सिन्टर्ड पार्ट में समेकित करके सरल बनाया जा सकता है जिसमें एम्बेडेड फीचर्स होते हैं।

- ड्राफ्ट आवश्यकताएं नहीं - चूंकि पाउडर मोल्डिंग को ड्राफ्ट कोणों की आवश्यकता नहीं होती, जो कास्टिंग में जरूरी होते हैं, इसलिए वर्टिकल दीवारें, अंडरकट्स और नेगेटिव ड्राफ्ट फीचर्स संभव होते हैं।

- कस्टमाइज्ड डेंसिटी - विशिष्ट क्षेत्रों में कम्पैक्शन को बदलकर विभिन्न डेंसिटी वाले सेक्शन्स को एक ही पार्ट में बनाया जा सकता है। यह आकृति अनुकूलन को आगे बढ़ाता है।

- पोस्ट-प्रोसेसिंग - सिन्टिंग के बाद सिकुड़न, फोर्जिंग या रोलिंग जैसी द्वितीयक प्रक्र���ए� व��स��त���� आकृतियों को बेहतर बना सकती हैं।

- ऑटोमेशन - पाउडर मटीरियल के ऑटोमेटेड मोल्डिंग और प्रोसेसिंग से उच्च मात्रा में पुनरावर्ती जटिल ज्यामितियां उत्पादित की जा सकती हैं।

घर्षण में कमी

संयोजन के विकल्प, नजदीकी आकार सटीकता, और चिकनाई रोकथाम जो पाउडर मोल्डिंग द्वारा प्रदान किया जाता है, मोल्डेड गियर और बशिंग कम्पोनेंट्स को बेजोड़ निम्न घर्षण क्षमताएं प्रदान करता है।

- इम्प्रेग्नेटेड लुब्रिकेंट्स - पोरोसिटी सामग्री में तेल या ग्रेफाइट जैसे लुब्रिकेंट्स को बनाए रखने की अनुमति देती है, जो संपर्क सतहों पर निरंतर चिकनाई प्रदान करती है और घर्षण को कम करती है।

- फाइनर सतह फिनिश - सिन्टिंग चिकनी सतहें उत्पन्न कर सकता है, जिससे कम अस्परिटी संपर्क के कारण घर्षण कम होता है। पोस्ट-सिन्टिंग ऑपरेशन फिनिश को और बेहतर बनाते हैं।

- डाइमेंशनल कंट्रोल - सिन्टिंग की नजदीकी आकार क्षमता सटीक डाइमेंशनल कंट्रोल का परिणाम है, जो बेहतर क्लियरेंस फिट्स और कम एक्ससेंट्रिसिटी सक्षम करता है, जिससे घर्षण कम होता है।

- रचना लचीलापन - कार्बन, कॉपर और टिन जैसे मिश्र धातु तत्व जोड़ने से सामग्री के गुणों जैसे थर्मल कंडक्टिविटी, डैम्पिंग, और संपर्क सतह रसायन विज्ञान को ऑप्टिमाइज़ किया जा सकता है ताकि घर्षण कम हो।

- डेंसिटी ग्रेडिएंट - सतह पर उच्च पोरोसिटी और कम घनत्व महत्वपूर्ण इंटरफेस पर अधिक चिकनाई बनाए रखते हैं, जिससे घर्षण कम होता है।

- ग्रेफाइट लुब्रिकेशन - इम्प्रेग्नेटेड ग्रेफाइट की परतदार संरचना इसे संपर्क क्षेत्रों में आसानी से शीयर करने देती है, जिससे कम घर्षण वाली चिकनाई मिलती है।

- कम इलास्टिक मॉड्यूलस - पूरी तरह से घने मिश्र धातुओं की तुलना में कुछ मॉड्यूल की कमी सतही तनावों और घर्षण को कम करती है।

हल्���न ��्ष��ता

�ा��� ����ल��डेड गियर्स और बशिंग्स कम घनत्व वाले मिश्रणों, अनुकूलित ज्यामितियों और एकीकृत असेंबलियों का लाभ उठाते हैं जो व्रॉट मेटल्स में उपलब्ध नहीं हैं, जिससे अभूतपूर्व हल्कापन क्षमता मिलती है।

- पोरोसिटी - सिन्टर्ड संरचना में नियंत्रित पोरोसिटी द्रव्यमान और घनत्व को आंतरिक रूप से कम करती है, जिससे स्वाभाविक रूप से वजन कम होता है।

- कम घनत्व सामग्री - टाइटेनियम या एल्यूमीनियम जैसे कम घनत्व वाले तत्वों के पाउडर का उपयोग हल्के घटकों के निर्माण के लिए किया जा सकता है।

- पतले सेक्शन - सिन्टर्ड पार्ट्स की उच्च विशिष्ट ताकत पतले सेक्शंस और दीवारों के साथ डिजाइन की अनुमति देती है जबकि ताकत बनी रहती है, जिससे वजन कम होता है।

- सामग्री में कमी - सिन्टर्ड पार्ट्स की छिद्रयुक्त सतहें लुब्रिकेंट्स को बनाए रखती हैं, जिससे समान प्रदर्शन के लिए कम सामग्री का उपयोग संभव होता है।

- पार्ट्स का समेकन - जटिल असेंबलियों को एकल सिन्टर्ड पार्ट्स में समेकित किया जा सकता है, जिससे अलग-अलग फास्टनर और जॉइंट्स जो वजन बढ़ाते हैं, खत्म हो जाते हैं।

- टोपोलॉजी ऑप्टिमाइजेशन - लोडिंग कंडीशंस के लिए अनुकूलित ऑर्गेनिक शेप्स और खोखली संरचनाएं केवल आवश्यक जगह पर ताकत प्रदान करने के लिए मोल्ड की जा सकती हैं।

- डाइमेंशनल प्रिसिजन - सुसंगत टॉलरेंस कंट्रोल बहुत पतली, सटीक दीवार मोटाई और क्रॉस-सेक्शन की अनुमति देता है जो अन्य विधियों से संभव नहीं हैं।

- स्ट्रेंथ-टू-वेट रेश्यो - सूक्ष्म वितरण वाले कार्बाइड्स और वर्क हार्डनिंग प्रभाव सिन्टर्ड पार्ट्स को उनके वजन के लिए अच्छी विशिष्ट ताकत प्रदान करते हैं।

सिन्टर्ड सेल्फ-लुब्रिकेटिंग ब्रॉन्ज बेयरिंग्स

सिन्टर्ड ब्रॉन्ज बेयरिंग्स सर्वोत्तम प्रदर्शन गुण प�रदा� कर��े हैं, ���� उन्हें कई अन्य बेयरिंग सामग्रियों की तुलना में श्रेष्ठ बनाते हैं। पोरोसिटी लुब्रिकेंट इम्प्रेग्नेशन की अनुमति देती है, जिससे स्व-चिकनाई और कम घर्षण संभव होता है बिना बार-बार फिर से लगाने की जरूरत के। यह शोर और कंपन को भी कम करता है। साथ ही, ब्रॉन्ज मिश्र धातु उच्च लोड क्षमता और अच्छी घर्षण प्रतिरोध प्रदान करता है, साथ ही संचालन तापमानों के दौरान आयामी स्थिरता बनाए रखता है। सिन्टर्ड ब्रॉन्ज विशिष्ट गुणों को बढ़ाने के लिए अनुकूलित किया जा सकता है, जैसे अद्वितीय मिश्र धातु जोड़ के साथ पहनने का प्रदर्शन अधिकतम करना। बेयरिंग्स में अतिरिक्त निर्माण के लिए अच्छी मशीनबिलिटी होती है। कुल मिलाकर, सिन्टर्ड ब्रॉन्ज की स्व-चिकनाई, ताकत, स्थिरता और अनुकूलनशीलता इसे मांगलिक यांत्रिक अनुप्रयोगों के लिए उत्कृष्ट, लागत-कुशल बेयरिंग समाधान बनाती है। पाउडर मेटालर्जी उत्पादन विधि उच्च गुणवत्ता वाले बेयरिंग्स को प्रभावी और किफायती प्रक्रिया में सख्त टॉलरेंस के साथ नेट शेप में निर्मित करने की अनुमति देती है।

< p>ये गुण सिन्टर्ड ब्रॉन्ज बेयरिंग्स को विभिन्न मांगलिक यांत्रिक और ट्रिबोलॉजिकल अनुप्रयोगों में विभिन्न उद्योगों में उपयोग करने की अनुमति देते हैं। सामान्य उपयोगों में ऑटोमोटिव बशिंग्स और बेयरिंग्स, सामग्री हैंडलिंग सिस्टम जैसे कन्वेयर या रोबोटिक्स, उच्च दबाव तरल पंपिंग सिस्टम, प्रिसिजन इंस्ट्रूमेंट्स, वाल्व, इलेक्ट्रिकल मोटर्स और स्विचगियर, निर्माण/खनन मशीनरी और अन्य शामिल हैं। स्व-चिकनाई क्षमता, उच्च लोड क्षमता, तापीय स्थिरता, और लागत-कुशल निर्माण सिन्टर्ड ब्रॉन्ज बेयरिंग्स को प्रदर्शन-केंद्रित बेयर��� अन��प्र��ोगो�� में �ह�म�ख� प��रत��भा प्रदान करते हैं। पाउडर मेटालर्जी उत्पादन विधि महंगे मशीनिंग प्रक्रियाओं से बचते हुए उच्च गुणवत्ता वाले ब्रॉन्ज बेयरिंग्स को नेट शेप में बनाने की अनुमति देती है।

पाउडर कंप्रेशन मोल्डिंग का उपयोग कब करें

गियर और बशिंग अनुप्रयोगों के लिए जहां जटिलता, उत्पादकता, और प्रदर्शन आवश्यक हों, पाउडर मोल्डिंग पारंपरिक उपस्ट्रेक्टिव मैन्युफैक्चरिंग विधियों की तुलना में अभूतपूर्व लाभ प्रदान करती है।

- डिजाइन जटिलता - सिन्टरिंग जटिल, गैर-समरूप आंतरिक और बाहरी ज्यामितियों को सक्षम बनाती है जो मशीनिंग या अन्य तरीकों से बनाना कठिन या असंभव होता है।

- उत्पादकता - स्वचालित कंप्रेशन और सिन्टरिंग उच्च मात्रा में नेट शेप उत्पादन की अनुमति देते हैं, जो उपस्ट्रेक्टिव फैब्रिकेशन की तुलना में कम लागत पर होता है।

- स्व-चिकनाई - छिद्रयुक्त संरचना में लुब्रिकेंट की इम्प्रेग्नेशन सिन्टर्ड कंपोनेंट्स को स्व-चिकनाई गुण प्रदान करती है जो ठोस धातुओं में संभव नहीं होता।

- गुण संयोजन - अनूठे और अनुकूलित गुण जैसे डेंसिटी ग्रेडिएंट, नियंत्रित पोरोसिटी, और मिश्र धातु के जोड़ सिन्टर्ड पार्ट्स में डिजाइन किए जा सकते हैं।

- पार्ट समेकन - कई कंपोनेंट्स वाले जटिल असेंबलियों को आसानी से एकल सिन्टर्ड पार्ट्स में समेकित किया जा सकता है।

- नॉन-फेरस सामग्री - सिन्टरिंग ब्रॉन्ज, कॉपर, और टाइटेनियम मिश्र धातु जैसे नॉन-फेरस धातुओं की अनुमति देता है, जो आमतौर पर मशीन किए गए गियर्स/बशिंग्स के लिए उपयोग नहीं होते।

- प्रदर्शन सुधार - पाउडर प्रोसेसिंग से प्राप्त सूक्ष्म संरचनाएं और सममित गुण शक्ति, सख्ती, और कार्यक्षमता बढ़ाते हैं।

- नियर-नेट शेप पार्ट्स - सिन्टरिंग ऐसे घटकों का उत्पादन क��� है जो अंत�म आया��ों के क�ी� ह��ते हैं, ��िससे मशीनिंग और संबंधित लागत कम होती है।

कुल मिलाकर, उन गियर और बशिंग अनुप्रयोगों के लिए जिनमें विशिष्ट ज्यामितियां, गुण, या पैमाने पर उत्पादन की आवश्यकता होती है, पाउडर सिन्टरिंग द्वारा प्रदान की गई डिजाइन और निर्माण की लचीलापन पारंपरिक विधियों और उपस्ट्रेक्टिव तरीकों की तुलना में महत्वपूर्ण लाभ प्रदान करती है।

क्यों चुनें Neway?

Neway, उद्योग में 30 वर्षों का भरोसेमंद अग्रणी, नए ग्राहकों के लिए एक बेजोड़ ऑफर की घोषणा करते हुए उत्साहित है। 2023 में, आप Neway की असाधारण सेवाओं का आनंद ले सकते हैं, अपने पहले ऑर्डर पर आकर्षक 20% छूट के साथ। Neway धातु, सिरामिक, और प्लास्टिक इंजेक्शन मोल्डिंग, प्रिसिजन कास्टिंग, शीट मेटल प्रोसेसिंग, और रैपिड प्रोटोटाइपिंग में विशेषज्ञता वाले निर्माता के रूप में हर प्रोजेक्ट में उच्चतम गुणवत्ता और सटीकता की गारंटी देता है। Neway की उन्नत निर्माण तकनीकें अपराजेय टिकाऊपन और प्रदर्शन प्रदान करती हैं, चाहे आपको सिन्टर्ड गियर्स की आवश्यकता हो या स्व-चिकनाई बशिंग्स की। Neway के साथ, आप अपनी सफलताओं की संभावनाओं को खोल सकते हैं। इस अनन्य अवसर का लाभ उठाएं और जानें कि क्यों Neway संतुष्ट ग्राहकों की पसंदीदा कंपनी है।