पाउडर धातु विज्ञान और MIM निर्माण में धातु सिंटरिंग प्रक्रिया

पाउडर धातुकर्म में Neway की भूमिका

पाउडर धातुकर्म और धातु सिंटरिंग के क्षेत्र में अग्रणी के रूप में, Neway ने मेटल इंजेक्शन मोल्डिंग (MIM) पार्ट्स के निर्माण में अपनी अलग पहचान बनाई है। समृद्ध विरासत और लगातार नवाचार की भावना के साथ, Neway विभिन्न उद्योगों को लगातार सटीकता से निर्मित सिंटरिंग धातु के पुर्जे प्रदान करता रहा है। साथ ही, Neway ने 30 वर्षों की कस्टम सिंटरिंग मेटल पार्ट्स निर्माण यात्रा का अनुभव संजोया है और सेल्फ-लुब्रिकेटिंग सिंटरिंग बेयरिंग, टंगस्टन मिश्र धातु प्रेसिंग एवं सिंटरिंग, तथा पोरस मेटल पार्ट्स के निर्माण जैसे क्षेत्रों में उत्कृष्ट उपलब्धियाँ हासिल की हैं।

पाउडर धातुकर्म में Neway का योगदान

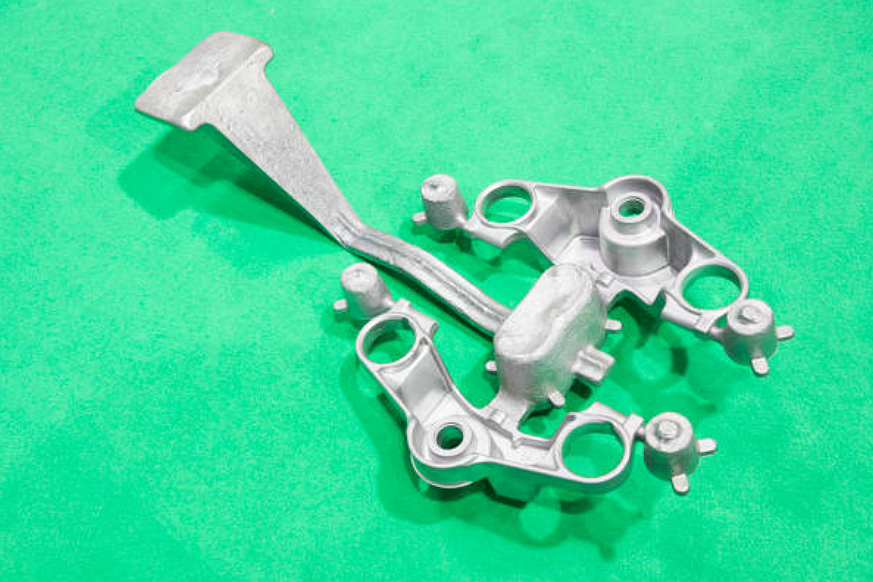

पाउडर धातुकर्म में Neway की दक्षता इसकी बड़ी मात्रा में जटिल, उच्च-सटीकता वाले पुर्जों के उत्पादन क्षमता में स्पष्ट झलकती है। उपयुक्त धातु पाउडर का चयन, इच्छित आकार में मोल्डिंग, और उसे ठोस पुर्जे में बदलने हेतु सिंटरिंग प्रक्रिया का निष्पादन, यह सब Neway को उद्योग में अग्रणी बनाता है। इससे भी महत्वपूर्ण बात यह है कि Neway कई विश्वविख्यात विश्वविद्यालयों के साथ धातु पाउडर फॉर्मूला विकसित करने हेतु सहयोग करता है। धातु पाउडर ग्राहक की विशिष्ट आवश्यकताओं के अनुसार तैयार किए जा सकते हैं और बड़े पैमाने पर उत्पादन संभव है, जैसे कि आर्मर-पीयरसिंग वारहेड्स, अल्ट्रा-हाई टेम्परेचर कॉम्पोनेन्ट्स आदि।

पाउडर धातुकर्म प्रक्रिया और धातु सिंटरिंग की समझ

धातु पाउडर का चयन

पाउडर धातुकर्म की यात्रा उपयुक्त धातु पाउडर के चयन से शुरू होती है। अपने कस्टम पार्ट्स के लिए उपयुक्त MIM सामग्री कैसे चुनें? धातु पाउडर का चयन अंतिम उत्पाद के गुणों को निर्धारित करता है, इसलिए यह MIM पार्ट्स उत्पादन प्रक्रिया का महत्वपूर्ण चरण है। बेशक, आप अपने उत्पाद के प्रदर्शन के अनुसार धातु सिंटरिंग पाउडर भी कस्टमाइज़ कर सकते हैं, बशर्ते आप मानक धातु सिंटरिंग पाउडर के प्रकार और गुणों को समझते हों।

फॉर्मिंग और शेपिंग

एक बार उपयुक्त पाउडर चुनने के बाद, इसे वांछित आकार में डाई प्रेस की मदद से कंप्रेस किया जाता है। दबाव और समय पाउडर के प्रकार एवं अंतिम उत्पाद की विशिष्टताओं के अनुसार समायोजित किए जाते हैं, या बाइंडर के साथ मिश्रण के बाद इंजेक्शन मोल्डिंग द्वारा। दो पाउडर मोल्डिंग प्रक्रियाएँ होती हैं: पाउडर प्रेसिंग और इंजेक्शन मोल्डिंग। आपकी चुनी गई धातु पाउडर, उत्पाद की संरचना और वांछित प्रदर्शन के अनुसार मोल्डिंग विधि चुनी जाती है।

सिंटरिंग

कंप्रेस्ड पाउडर को फिर सिंटरिंग प्रक्रिया में डाला जाता है। इसमें पाउडर को उसके मेल्टिंग पॉइंट से कम तापमान पर गर्म किया जाता है, जिससे कण एकजुट होकर ठोस पार्ट बना लेते हैं। हम आमतौर पर प्रेशरलेस सिंटरिंग या हॉट प्रेसिंग सिंटरिंग विधियों का उपयोग करते हैं। हीटिंग का समय और तापमान पाउडर के प्रकार और उत्पाद की आवश्यकताओं ������������������������������������������������������������������ अनुसार समायोजित किया जाता है। चाहे जो भी मोल्डिंग विधि हो, धातु पाउडर के बीच सूक्ष्म अंतराल होते हैं। इसका मतलब है कि जब सिंटरिंग तापमान धातु पाउडर के मेल्टिंग पॉइंट के करीब होता है, तो ये सूक्ष्म रिक्तियाँ खत्म हो जाती हैं। आसान भाषा में, प्रेस या इंजेक्शन मोल्डेड धातु पाउडर पार्ट्स सिंटरिंग में थोड़े सिकुड़ते हैं, जिसे सिंटरिंग श्रिंक रेशियो कहा जाता है। श्रिंक रेशियो जितना छोटा, अंतिम पाउडर धातुकर्म पार्ट की सटीकता उतनी अधिक।

सिंटरिंग में फर्नेस ज़ोन की व्याख्या

प्री-हीटिंग

यह सिंटरिंग प्रक्रिया का प्रारंभिक चरण है। कंप्रेस्ड पाउडर को धीरे-धीरे गर्म किया जाता है ताकि वह सिंटरिंग के लिए तैयार हो सके, और पाउडर में बची लुब्रिकेंट को भी दूर किया जा सके।

सिंटरिंग (हॉट ज़ोन)

यह सिंटरिंग प्रक्रिया का सबसे महत्वपूर्ण हिस्सा है। तापमान को सावधानीपूर्वक नियंत्रित किया जाता है ताकि वह मुख्य धातु के मेल्टिंग पॉइंट से थोड़ा कम रहे। इससे धातु के कण जुड़कर एक ठोस, सिंटरिंग धातु पार्ट बनाते हैं। पाउडर सामग्री या विभिन्न उत्पादन आवश्यकताओं के अनुसार, हम लगातार (कंटीन्युअस) या बैच सिंटरिंग फर्नेस का चयन करते हैं।

कूलिंग

सिंटरिंग के बाद, पार्ट्स को धीरे-धीरे ठंडा किया जाता है। यह महत्वपूर्ण कदम नए बने पार्ट को सॉलिडिफाई और उसकी अंतिम विशेषताएँ प्रदान करता है।

धातु सिंटरिंग के वातावरण की समझ

नाइट्रोजन-हाइड्रोजन वातावरण: यह आमतौर पर सिंटरिंग में प्रयोग किया जाता है, विशेषकर स्टेनलेस स्टील और अन्य मिश्रधातुओं के लिए। नाइट्रोजन-हाइड्रोजन ऑक्सिडेश� ���������� है �� ������������������ को ������ ������

हाइड्रोजन �������: ��� ����������ं के सिंटरिंग के लिए शुद्ध हाइड्रोजन वातावरण का उपयोग किया जाता है। यह ऑक्साइड को हटाने के लिए रिड्यूसिंग एजेंट की तरह काम करता है और सिंटरिंग को बढ़ावा देता है।

वैक्यूम: कुछ सिंटरिंग प्रक्रियाएँ वैक्यूम में की जाती हैं ताकि ऑक्सिडेशन या अन्य अवांछित रिएक्शन रोकी जा सकें।

डिसोसिएटेड अमोनिया: यह कुछ सिंटरिंग प्रक्रियाओं में प्रोटेक्टिव वातावरण के रूप में प्रयोग होता है, जो ऑक्सिडेशन रोकता है और लुब्रिकेंट हटाने में सहायक होता है।

एंडोथर्मिक गैस वातावरण: यह सिंटरिंग में सामान्यतः इस्तेमाल होता है और एक नियंत्रित वातावरण प्रदान करता है जो प्रक्रिया को बेहतर बनाता है।

MIM पार्ट्स के अनुप्रयोग और नवाचार

सिंटरिंग गियर

Neway उच्च गुणवत्ता वाले सिंटरिंग गियर के निर्माण में उत्कृष्टता रखता है, जो अपनी बेहतरीन परफॉर्मेंस और टिकाऊपन के लिए जाने जाते हैं। ये गियर ऑटोमोटिव और इंडस्ट्रियल मशीनरी जैसे कई अनुप्रयोगों में प्रयुक्त होते हैं। गियर निर्माण के कई तरीके हैं जैसे कि CNC मिलिंग, गियर शेपिंग मशीन, मेटल इंजेक्शन मोल्डिंग गियर आदि। हर विधि के फायदे और सीमाएँ हैं, एक पेशेवर खरीददार को सबसे उपयुक्त गियर निर्माण विधि चुननी चाहिए।

सिंटरिंग बेयरिंग्स

Neway के सिंटरिंग बेयरिंग्स अपनी उच्च लोड क्षमता और उत्कृष्ट घिसावट प्रतिरोध के लिए प्रसिद्ध हैं। इन्हें ऑटोमोटिव, एयरोस्पेस और इंडस्ट्रियल मशीनरी जैसे क्षेत्रों में उपयोग किया जाता है, जैसे कि मेटल इंजेक्शन मोल्डिंग, ऑय�� इम्प्रे�न�ट�ड ��े��र����������, औ� ए��्��ु��ि��ा सेरामिक ��������स �� जो ���� �������� निर्माण ����������ं ��े बेहतर �ैं।

सॉफ्ट मैग्नेटिक सिंटरिंग कंपोनेंट्स

Neway विभिन्न अनुप्रयोगों के लिए सॉफ्ट मैग्नेटिक सिंटरिंग कंपोनेंट्स बनाता है। ये कंपोनेंट्स लो कोएर्सिविटी और हाई मैग्नेटिक परमीबिलिटी वाले फेरैमैग्नेटिक मेटल्स (जैसे आयरन-सिलिकॉन, आयरन-निकल, आयरन-कोबाल्ट एलॉय और फेराइट्स) के पाउडर मेटलर्जी प्रोसेसिंग से बनते हैं। प्रमुख अनुप्रयोग: ट्रांसफार्मर कोर, डक्टर्स और चोक्स, इलेक्ट्रोमैग्नेटिक शील्ड, मोटर्स, एक्टुएटर्स, सेंसर्स, रेडियोफ्रीक्वेंसी (RF) आदि।

फिल्टर और छिद्रपूर्ण धातु कंपोनेंट्स

Neway फिल्टर और छिद्रपूर्ण (पोरस) धातु कंपोनेंट्स के निर्माण में भी माहिर है। इनका उपयोग फिल्ट्रेशन सिस्टम्स और फ्लूइड कंट्रोल सिस्टम्स में व्यापक रूप से होता है।

पाउडर धातुकर्म में टंगस्टन का उपयोग

Neway पाउडर धातुकर्म में टंगस्टन के उपयोग में अग्रणी रहा है। टंगस्टन की विशेषताएँ इसे विद्युत संपर्कों और कटिंग टूल्स समेत कई अनुप्रयोगों के लिए आदर्श बनाती हैं।

कॉपर और ग्रेफाइट एलॉय

Neway कॉपर और ग्रेफाइट एलॉय के उत्पादन में भी नवाचार कर रहा है। ये एलॉय विद्युत और थर्मल कंडक्टिविटी जैसे अनुप्रयोगों के लिए उपयुक्त हैं।

पाउडर धातुकर्म के लाभ

लागत-कुशल निर्माण: पाउडर धातुकर्म जटिल धातु पार्ट्स के निर्माण के लिए एक किफायती विधि है, जिसमें व्यापक मशीनिंग और फिनिशिंग की आवश्यकत� �������������� �ह�ी ��ै, �िस�े उ��्��ा��न लागत �म ह��ती है।

�ा�ु ��र मिश्रधातु ��कल�प�ं �������� विविधता: ���������� धातुकर्म �� ������ुओ�� और �ि�्�धातुओं के उपयोग की सुविधा देता है, जिससे मटेरियल चयन में लचीलापन मिलता है।

स्क्रैप लॉस में कमी: यह विधि अन्य निर्माण विधियों की तुलना में कम वेस्ट उत्पन्न करती है, जिससे स्क्रैप लॉस कम होता है।

MIM पार्ट्स की जटिलता का निर्माण: पाउडर धातुकर्म से ऐसे जटिल आकार बनाए जा सकते हैं, जिन्हें अन्य निर्माण विधियों से बनाना चुनौतीपूर्ण होता।

उच्च आयामी सटीकता: पाउडर धातुकर्म द्वारा निर्मित पार्ट्स में उच्च डायमेंशनल प्रिसिजन होती है, जिससे वे बिल्कुल सटीक स्पेसिफिकेशन्स पूरी करते हैं।

विश्वसनीयता और दोहराव: यह प्रक्रिया विश्वसनीय और रिपीटेबल है, जिससे यह बड़े पैमाने पर उत्पादन के लिए आदर्श है।

स्व-तैलिएपन (Self-Lubrication): पाउडर धातुकर्म से बने कुछ पार्ट्स, जैसे बेयरिंग्स, में स्व-तैलिएपन की विशेषता होती है।

यूनिक आइसोट्रॉपिक मटेरियल्स का निर्माण: पाउडर धातुकर्म द्वारा सभी दिशाओं में एक जैसी विशेषताओं वाले अनूठे आइसोट्रॉपिक मटेरियल्स बनाए जा सकते हैं।

ग्रीन टेक्नोलॉजी: पाउडर धातुकर्म एक ग्रीन तकनीक है क्योंकि इसमें वेस्ट कम बनता है और ऊर्जा की खपत भी कम होती है।

वाइब्रेशन डैम्पिंग: कुछ पार्ट्स में वाइब्रेशन डैम्पिंग गुण होते हैं, जो उन्हें शोर-रहित अनुप्रयोगों के लिए उपयुक्त बनाता है।

MIM में पोस्ट-प्रोसेसिंग ऑपरेशंस

कॉइनिंग और रीसाइजिंग

सिंटरिंग के बाद कुछ पार्ट्स को वांछित डायमेंशन या बेहतर यांत्रिक गुण हासिल करने के लिए कॉइनिंग या रीसाइजिंग की आवश्यकता हो सकती है।

स्टीम ट्रीटमेंट

यह सेकेंडरी ऑपरेशन सिंटरिंग पार्ट्स की सतह क� क��ो��त�� और �ि����ट प्रतिरोध �ढ़ा�ा ह��।

����ट ट्रीटमेंट

हीट �����म�ं� का उ�य�ग ��ि��ट��िंग पार्ट्स के यांत्रिक गुण, जैसे कठोरता, टफनेस और ताकत, बढ़ाने के लिए किया जाता है।

वैक्यूम या ऑयल इम्प्रेगनेशन

इस प्रक्रिया का उपयोग सिंटरिंग पार्ट्स की घनता और ताकत बढ़ाने के लिए किया जाता है।

स्ट्रक्चरल इन्फिल्ट्रेशन

इस प्रक्रिया में एक द्वितीयक धातु सिंटरिंग पार्ट में प्रवेश करती है, जिससे इसकी विशेषताएँ बेहतर होती हैं।

रेज़िन या प्लास्टिक इम्प्रेगनेशन

यह प्रक्रिया सिंटरिंग पार्ट्स के पोर्स को सील करती है या उनकी यांत्रिक विशेषताएँ बढ़ाती है।

CNC मशीनिंग

कुछ सिंटरिंग पार्ट्स को वांछित आकार या विशेष विशेषताओं के लिए CNC मशीनिंग की आवश्यकता हो सकती है।

ग्राइंडिंग

ग्राइंडिंग सिंटरिंग पार्ट्स की सतह फिनिश बेहतर बनाता है या वांछित डायमेंशन प्राप्त करता है।

सतह उपचार

विभिन्न सतह फिनिशिंग प्रक्रियाएँ, जैसे पॉलिशिंग, PVD प्लेटिंग या कोटिंग, सिंटरिंग पार्ट्स की उपस्थिति या प्रदर्शन को बेहतर बना सकती हैं।

पाउडर धातुकर्म में विकास और रुझान

सिंटरिंग और पाउडर धातुकर्म का क्षेत्र लगातार विकासशील है, जिसमें नए मटेरियल्स, नई तकनीकें और एडिटिव मैन्युफैक्चरिंग या 3D प्रिंटिंग में सिंटरिंग का बढ़ता उपयोग शामिल है। इसके अलावा, स्थिरता पर भी बढ़ता ध्यान है—प्रक्रिया को अधिक ऊर्जा-कुशल और पर्यावरण-अन�कू� ब��ा��े के ��्��या�� किए ज� रहे हैं। क्�े�्र ��े�� अग्रणी क� रू�� में, Neway इ�� बदलावों �� ������ आगे �ढ़�े ��े लिए प�र�ि�द्� ह��, �ग�त�� ������������ और �ु�ा� क��ता है �ाक� ग्��ाह��ों को सर्वोत्तम गुणवत्ता के उत्पाद मिल सकें।