PCM कैसे निर्माण बजट के लिए लागत प्रभावी समाधान प्रदान करता है

परिचय

आज के अत्यधिक प्रतिस्पर्धी विनिर्माण वातावरण में बजट का अनुकूलन केवल लाभदायक नहीं, बल्कि अनिवार्य है। निर्माता लगातार ऐसे नवोन्मेषी तरीकों की तलाश में हैं जो उत्पादन लागत कम करें, दक्षता बढ़ाएँ और लाभप्रदता बनाए रखें। पाउडर कंप्रेशन मोल्डिंग (PCM), जो कि एक प्रकार की पाउडर प्रेसिंग मोल्डिंग है, एक किफायती समाधान के रूप में उभरता है, जो लागत को उल्लेखनीय रूप से घटाता है, अपशिष्ट न्यूनतम करता है और स्केलेबिलिटी बढ़ाता है। PCM के आर्थिक लाभों को समझना निर्माताओं को संसाधनों का प्रभावी उपयोग करने और टिकाऊ विकास हासिल करने में सक्षम बनाता है।

पाउडर कंप्रेशन मोल्डिंग की अर्थव्यवस्था को समझना

PCM कैसे काम करता है

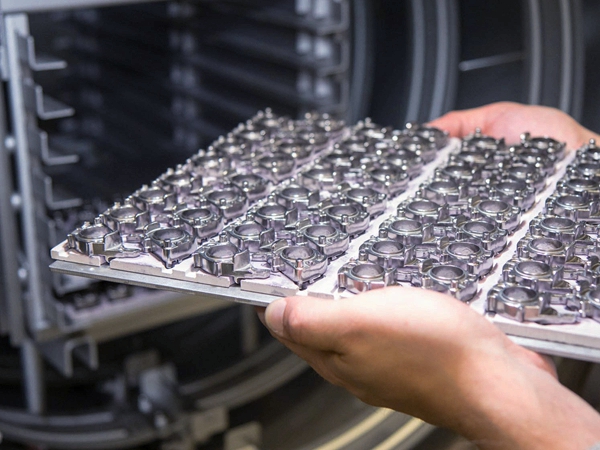

पाउडर कंप्रेशन मोल्डिंग एक प्रिसीजन विनिर्माण प्रक्रिया है, जिसमें धातु, सिरेमिक या कॉम्पोजिट जैसे पाउडर पदार्थों को उच्च दबाव के तहत मोल्ड में संपीड़ित कर सटीक आकार दिए जाते हैं। इसके बाद बने घटक सिंटरिंग से गुजरते हैं, जहाँ नियंत्रित तापमान पर कण आपस में बंधकर सघन, टिकाऊ और जटिल डिज़ाइन वाले भाग बनाते हैं।

PCM उन पारंपरिक तरीकों की तुलना में अधिक कुशल है जैसे इन्वेस्टमेंट कास्टिंग, क्योंकि यह उच्च प्रिसीजन, समानता और दोहराव क्षमता के साथ भागों का उत्पादन करता है और व्यापक पोस्ट-प्रोसेसिंग की आवश्यकता को कम करता �ै।

पारंपरिक तरीकों के साथ लागत तुलना

पारंपरिक तकनीकों जैसे प्लास्टिक इंजेक्शन मोल्डिंग या मेटल कास्टिंग प्रक्रियाओं की तुलना में, PCM विशेष रूप से बड़े पैमाने पर उत्पादन में निरंतर रूप से अधिक लागत-प्रभावी सिद्ध होता है। पारंपरिक विधियाँ अक्सर उच्च प्रारंभिक टूलिंग लागत, अधिक सामग्री अपशिष्ट और व्यापक सेकेंडरी फिनिशिंग शामिल करती हैं। PCM शुरुआत से ही उच्च सटीकता प्रदान करके इन लागतों को कम करता है, जिससे सेकेंडरी मशीनिंग या सतह फिनिशिंग ऑपरेशंस की आवश्यकता घट जाती है।

PCM की लागत-प्रभावशीलता को प्रभावित करने वाले कारक

PCM की लागत दक्षता के पीछे कई प्रमुख कारण हैं:

सटीक मोल्डिंग के कारण कच्चे माल के अपशिष्ट में कमी।

उत्पादन के दौरान ऊर्जा खपत में कमी।

तेज़ उत्पादन चक्र, जो उत्पादकता बढ़ाते हैं।

सेकेंडरी प्रोसेसिंग की न्यूनतम आवश्यकता।

ये सभी लाभ मिलकर कुल विनिर्माण लागत घटाते हैं और लाभप्रदता बढ़ाते हैं, विशेषकर उन अनुप्रयोगों में जहाँ एडवांस्ड सिरेमिक्स या हाई-टेम्परेचर अलॉय का उपयोग होता है।

PCM लागू करने के वित्तीय लाभ

कम सामग्री अपशिष्ट

PCM सामग्री अपशिष्ट को उल्लेखनीय रूप से कम करता है। पारंपरिक प्रक्रियाओं में अतिरिक्त ट्रिमिंग या दोषों के कारण उच्च स्क्रैप दरें होती है�, जबकि PCM में नियर-नेट शेपिंग के माध्यम से अंतिम आयामों के अत्यधिक निकट भाग बनाए जाते हैं। यह विशेष रूप से तब महत्वपूर्ण बचत प्रदान करता है जब महंगे पदार्थ, जैसे Inconel या टाइटेनियम अलॉय, उपयोग में हों।

कम टूलिंग और सेटअप लागत

टूलिंग और सेटअप अक्सर बड़े प्रारंभिक निवेश की मांग करते हैं। PCM के सरल मोल्ड डिज़ाइन और कम जटिल टूलिंग, डाई कास्टिंग जैसी तकनीकों की तुलना में इन शुरुआती लागतों को काफी घटा देते हैं। कम मोल्ड जटिलता तेज़ तैनाती, कम निवेश और बाज़ार की मांग के अनुरूप अधिक अनुकूलनशीलता सुनिश्चित करती है।

उन्नत स्केलेबिलिटी और उत्पादकता

PCM उत्कृष्ट स्केलेबिलिटी प्रदान करता है, जिससे उत्पादन मात्रा को कुशलतापूर्वक समायोजित किया जा सकता है। उच्च दोहराव क्षमता यह सुनिश्चित करती है कि उत्पादन बढ़ाने पर लागत अनुपातिक रूप से न बढ़े—जो कंज़्यूमर इलेक्ट्रॉनिक्स या ऑटोमोटिव जैसे गतिशील बाज़ारों के लिए आदर्श है, जहाँ बजट का प्रभावी उपयोग आवश्यक है।

दीर्घकालिक लागत बचत और ROI

यद्यपि PCM के लिए प्रारंभिक निवेश आवश्यक है, इसके दीर्घकालिक आर्थिक लाभ इन लागतों की शीघ्र भरपाई कर देते हैं। कम सामग्री अपशिष्ट, घटे हुए संचालन व्यय और बढ़ी हुई उत्पादकता मिलकर महत्वपूर्ण रिटर्न ऑन इन्वेस्टमेंट प्रदान करते हैं और कंपनी की दीर्घकालिक वित्तीय स्थिति को मज़बूत करते हैं।

वास्तविक अनुप्रयोग और केस स्टडीज़

ऑटोमोटिव उद्योग

एक ऑटोमोटिव ��������������ार्ट्स निर्माता जिसने गियर उत्पादन के लिए PCM तकनीक अपनाई, उसने सामग्री लागत में 25% से अधिक और उत्पादन समय में लगभग 40% कमी हासिल की, जो पारंपरिक मेटल मशीनिंग प्रक्रियाओं की तुलना में PCM के ठोस वित्तीय लाभ को दर्शाता है।

एयरोस्पेस उद्योग

एयरोस्पेस क्षेत्र में प्रिसीजन और दक्षता अत्यंत महत्वपूर्ण हैं। एक अग्रणी एयरोस्पेस कंपनी ने महंगे सुपरअलॉय से बने टर्बाइन ब्लेड्स के उत्पादन के लिए PCM अपनाया और लगभग 30% सामग्री अपशिष्ट में कमी तथा 20% से अधिक कुल उत्पादन लागत बचत प्राप्त की, जिससे लाभप्रदता में उल्लेखनीय वृद्धि हुई।

कंज़्यूमर इलेक्ट्रॉनिक्स

PCM का उपयोग जटिल कनेक्टर्स और केसिंग जैसे सूक्ष्म घटकों के निर्माण में व्यापक रूप से किया जाता है। PCM की उच्च प्रिसीजन के कारण सेकेंडरी फिनिशिंग की आवश्यकता कम हुई, उत्पादन समय में लगभग 35% और कुल विनिर्माण लागत में लगभग 15% कमी आई, जिससे बजट अनुकूलन क्षमता सिद्ध हुई।

PCM के साथ बजट अनुकूलन के लिए प्रमुख विचार

उपयुक्त उत्पादन आवश्यकताओं का मूल्यांकन

PCM अत्यधिक लाभकारी है, लेकिन यह विशेष परिस्थितियों के लिए सर्वाधिक उपयुक्त है। घटक की जटिलता, सामग्री लागत और उत्पादन मात्रा जैसे कारकों का विश्लेषण यह सुनिश्चित करता है कि PCM बजट अनुकूलन लक्ष्यों के अनुरूप है, विशेष रूप से मेडिकल डिवाइस विनिर्माण जैसे क्षेत्रों में।

प्रारंभिक निवेश का प्रबंधन

प्रारंभिक निवेश का रणनीतिक प्रबंधन अत्यंत महत्वपूर्ण है। अन���� PCM प्रदाताओं के साथ साझेदारी करके उपकरण चयन, मोल्ड टूलिंग और चरणबद्ध कार्यान्वयन रणनीतियों पर विशेषज्ञ मार्गदर्शन प्राप्त किया जा सकता है, जिससे शुरुआती लागतों को नियंत्रित रखते हुए बजट दक्षता अधिकतम की जा सके।

लागत बचत के लिए प्रक्रियाओं का सुव्यवस्थित करना

सतत प्रक्रिया अनुकूलन PCM के आर्थिक लाभों को और बढ़ा देता है। ऑटोमेशन, प्रेडिक्टिव मेंटेनेंस और उन्नत क्वालिटी कंट्रोल सिस्टम्स का उपयोग उच्च उत्पादकता, न्यूनतम डाउनटाइम और बेहतर लागत दक्षता सुनिश्चित करता है।

PCM में बजट-संबंधी चुनौतियों को दूर करना

सामान्य वित्तीय चुनौतियाँ

PCM अपनाने वाले निर्माताओं को अक्सर निम्नलिखित चुनौतियों का सामना करना पड़ता है:

प्रारंभिक उपकरण निवेश।

स्टाफ प्रशिक्षण और नई तकनीक का एकीकरण।

ट्रांज़िशन के दौरान संभावित डाउनटाइम।

प्रभावी समाधान और सर्वोत्तम प्रथाएँ

इन चुनौतियों को निम्नलिखित तरीकों से कम किया जा सकता है:

PCM उपकरणों को चरणबद्ध रूप से लागू करना और स्टाफ को क्रमिक प्रशिक्षण देना।

PCM तकनीक प्रदाताओं के साथ दीर्घकालिक तकनीकी सहायता और प्रशिक्षण के लिए साझेदारी करना।

ऑटोमेशन और प्रेडिक्टिव एनालिटिक्स का उपयोग करके संचालन में व्यवधान को न्यूनतम करना।

ये सक्रिय उपाय सुचारु संक्रमण सुनिश्चित करते हैं, जबकि बजट अनुशासन को बनाए रखते हैं।

भविष्य दृष्टि: PCM का बढ़ता लागत लाभ

उभरती त����� ������������ PCM के वित्तीय लाभों को और मजबूत कर रही है। ऑटोमेटेड मोल्डिंग, AI-संचालित प्रक्रिया नियंत्रण और उन्नत सामग्री फॉर्म्युलेशन में नवाचार, लागत दक्षता को और बढ़ाने का वादा करते हैं। जो कंपनियाँ PCM को समय रहते अपनाती हैं, वे बेहतर उत्पादकता, कम संचालन लागत और मजबूत बाज़ार स्थिति का लाभ प्राप्त करेंगी।

निष्कर्ष

पाउडर कंप्रेशन मोल्डिंग एक रणनीतिक विनिर्माण विकल्प है, जो सामग्री अपशिष्ट को उल्लेखनीय रूप से घटाता है, टूलिंग लागत कम करता है और स्केलेबिलिटी एवं उत्पादकता बढ़ाता है। PCM विभिन्न विनिर्माण परिदृश्यों में मजबूत वित्तीय लाभ प्रदान करता है और व्यवसायों को दीर्घकालिक लाभप्रदता तथा बजट अनुकूलन के लिए सशक्त स्थिति में रखता है।

जो निर्माता प्रतिस्पर्धात्मक बढ़त और सतत वित्तीय स्वास्थ्य हासिल करना चाहते हैं, उन्हें PCM को अपनी उत्पादन रणनीतियों में सक्रिय रूप से शामिल करने पर विचार करना चाहिए, ताकि वे आज के प्रतिस्पर्धी औद्योगिक परिवेश में दीर्घकालिक सफलता सुनिश्चित कर सकें।