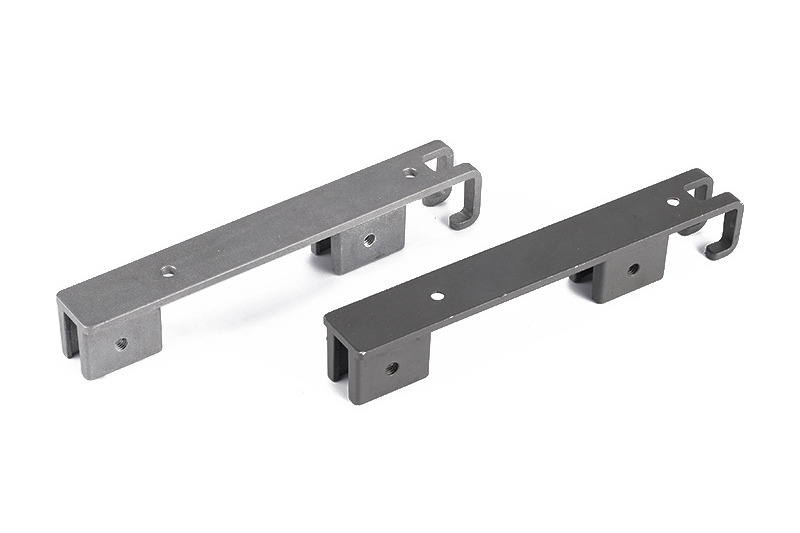

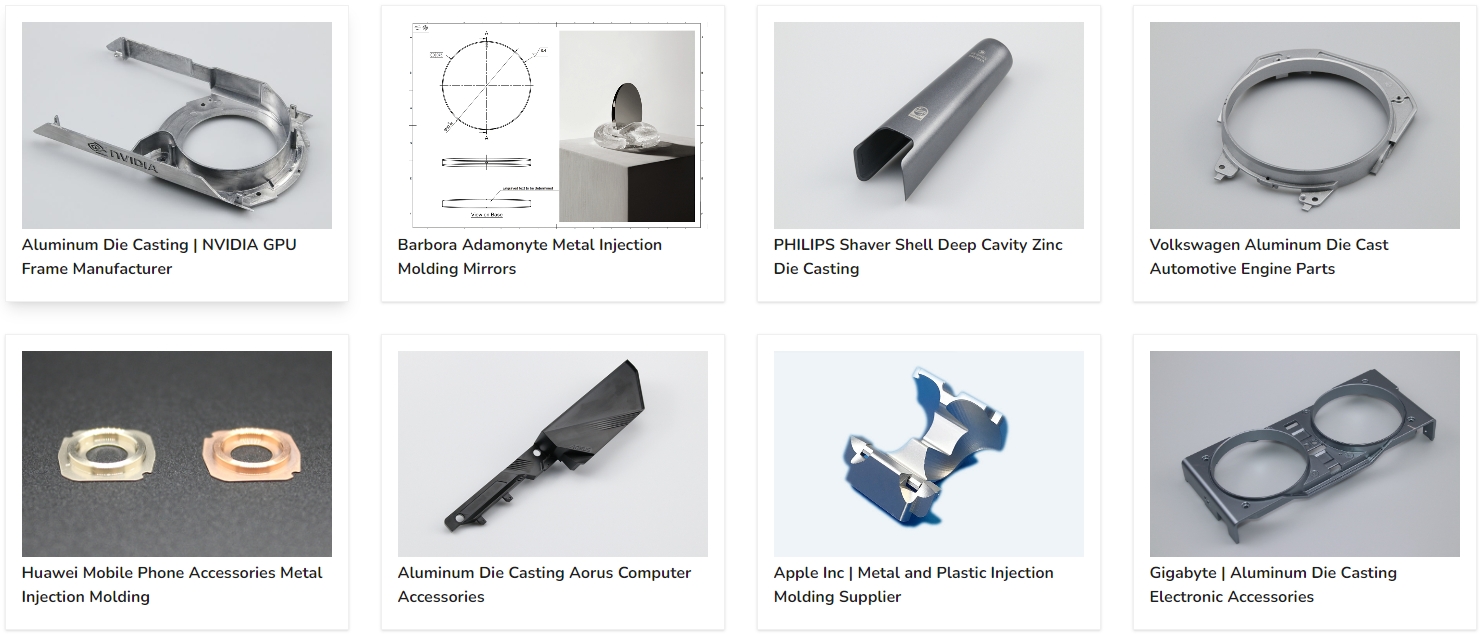

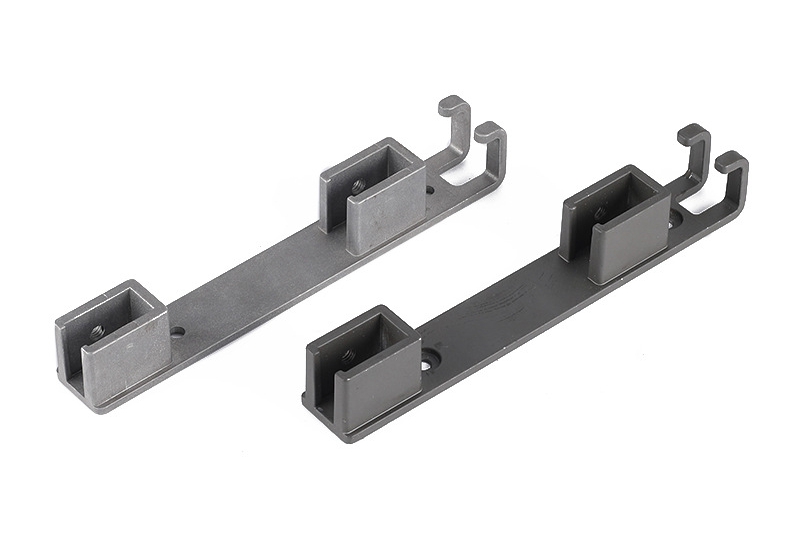

Neway कैसे उच्च-डिमांड एल्यूमिनियम डाई-कास्ट पार्ट्स की गुणवत्ता सुनिश्चित करता है?

एल्यूमिनियम डाई कास्टिंग विनिर्माण में अत्यंत महत्वपूर्ण है, क्योंकि यह ऑटोमोटिव, एयरोस्पेस, इलेक्ट्रॉनिक्स और औद्योगिक उपकरण सहित कई उद्योगों के लिए उच्च-परिशुद्धता और उच्च-मजबूती वाले घटक प्रदान करती है। इस प्रक्रिया में पिघले हुए एल्यूमिनियम को स्टील मोल्ड में उच्च दाब के साथ इंजेक्ट किया जाता है, जिससे उत्कृष्ट यांत्रिक गुणों और सूक्ष्म विवरणों वाले पुर्जे बनते हैं। हालांकि, इन भागों की गुणवत्ता सुनिश्चित करना सर्वोपरि है—विशेष रूप से तब, जब उनकी मांग अधिक हो और उन्हें महत्वपूर्ण अनुप्रयोगों में उपयोग किया जा रहा हो।

Neway में, हम समझते हैं कि हमारे ग्राहक हम पर ऐसे डाई-कास्ट भागों की आपूर्ति के लिए निर्भर करते हैं जो उद्योग मानकों को पूरा ही नहीं, बल्कि उनसे आगे हों। हमारी गुणवत्ता की प्रतिष्ठा कठोर गुणवत्ता नियंत्रण प्रक्रियाओं, उन्नत तकनीक और निरंतर सुधार के प्रति अटूट प्रतिबद्धता की नींव पर आधारित है। यह ब्लॉग उन सूक्ष्म चरणों पर प्रकाश डालता है जिनके माध्यम से हम सुनिश्चित करते हैं कि हमारे द्वारा निर्मित हर एल्यूमिनियम डाई-कास्ट भाग हमारे उच्च मानकों पर खरा उतरे—और उत्कृष्ट विनिर्माण बनाए रखने के लिए अपनाए गए तरीकों और तकनीकों की झलक देता है।

कठोर गुणवत्ता नियंत्रण प्रक्रियाएँ

एल्यूमिनियम डाई-कास्ट भागों की गुणवत्ता सुनिश्चित करना कठोर गुणवत्ता नियंत्रण से शुरू होता है। Neway में, हमने उच्चतम परिशुद्धता और विश्वसनीयता बनाए रखने के लिए बहु-आयामी दृष्टिकोण लागू किया है।

डाइमेंशनल इंस्पेक्शन

टाइट टॉलरेंस बनाए रखना डाई कास्टिंग में अत्यंत महत्वपूर्ण है, खासकर उच्च-प्रदर्शन अनुप्रयोगों के लिए प्रयुक्त भागों में। Neway निम्नलिखित सटीक मापन उपकरणों का उपयोग कर प्रत्येक भाग के आयामों का सत्यापन करता है:

कैलिपर्स और माइक्रोमीटर छोटी विशेषताओं के आयामों को उच्च शुद्धता से मापने के लिए आवश्यक उपकरण हैं।

कोऑर्डिनेट मेज़रिंग मशीन (CMMs): CMMs जटिल ज्यामितियों का अत्यंत सटीक मापन प्रदान करती हैं। CMMs के माध्यम से हम सुनिश्चित करते हैं कि प्रत्येक भाग निर्दिष्ट डाइमेंशनल टॉलरेंस—आमतौर पर ±0.005 इंच (±0.127 मिमी)—को पूरा करे।

विस्तृत डाइमेंशनल इंस्पेक्शन के द्वारा हम सुनिश्चित करते हैं कि प्रत्येक भाग ग्राहक की सटीक विशिष्टताओं के अनुरूप हो।

सामग्री परीक्षण

डाई कास्टिंग में प्रयुक्त एल्यूमिनियम मिश्रधातु के गुण अंतिम उत्पाद के प्रदर्शन के लिए निर्णायक होते हैं। सर्वोच्च गुणवत्ता सुनिश्चित करने हेतु Neway व्यापक सामग्री परीक्षण करता है:

मिश्रधातु संरचना का सत्यापन: हम एल्यूमिनियम मिश्रधातु की रासायनिक संरचना का विश्लेषण करते हैं ताकि यह सुनिश्चित हो सके कि वह आवश्यक मानकों को पूरा करती है। यह अपेक्षित यांत्रिक गुणों और संक्षारण-प्रतिरोध प्राप्त करने के लिए महत्वपूर्ण है।

यांत्रिक गुणों का परीक्षण: हम तन्य शक्ति, कठोरता और अन्य यांत्रिक गुणों को मापने के लिए परीक्षण करते हैं। ये परीक्षण पुष्टि करते हैं कि सामग्री इच्छित अनुप्रयोग की माँगों को सहन कर सकती है।

उन्नत तकनीक और उपकरण

गु�वत्ता के प्रति Neway की प्रतिबद्धता हमारे अत्याधुनिक तकनीक और उपकरणों में निवेश में परिलक्षित होती है। उन्नत मशीनरी और रियल-टाइम मॉनिटरिंग सिस्टम का लाभ उठाकर हम सुनिश्चित करते हैं कि हमारे एल्यूमिनियम डाई-कास्ट भाग उच्चतम परिशुद्धता और स्थिरता मानकों पर खरे उतरें।

अत्याधुनिक मशीनरी

Neway उच्च-दाब डाई-कास्टिंग की अत्याधुनिक मशीनों का उपयोग कर एल्यूमिनियम भागों का उत्पादन करता है। ये मशीनें कई लाभ प्रदान करती हैं:

परिशुद्धता और स्थिरता: उन्नत डाई-कास्टिंग मशीनें टाइट टॉलरेंस बनाए रखती हैं और बड़े उत्पादन रन में भी सुसंगत परिणाम देती हैं।

हाई-स्पीड प्रोडक्शन: आधुनिक उपकरण तेज़ साइकल टाइम सक्षम करते हैं, जिससे उत्पादकता गुणवत्ता से समझौता किए बिना बढ़ती है।

जटिल ज्यामिति: हमारी मशीनरी जटिल डिजाइनों और पतली दीवारों वाले सेक्शनों को संभाल सकती है—जो अन्य विनिर्माण विधियों से अक्सर चुनौतीपूर्ण होते हैं।

नवीनतम मशीनरी में निवेश हमें ग्राहकों की माँगी गई सटीक विशिष्टताओं और उच्च-वॉल्यूम आवश्यकताओं को पूरा करने में सक्षम बनाता है।

रियल-टाइम प्रक्रिया मॉनिटरिंग

Neway में गुणवत्ता नियंत्रण प्रारंभिक सेटअप से आगे, उत्पादन के हर क्षण तक विस्तृत है। रियल-टाइम प्रक्रिया मॉनिटरिंग हमारे दृष्टिकोण का प्रमुख भाग है:

सेंसर और मॉनिटरिंग सिस्टम: हमारी डाई-कास्टिंग मशीनों में तापमान, दाब और इंजेक्शन स्पीड सहित महत्वपूर्ण पैरामीटर को सतत मॉनिटर करने वाले सेंसर लगे हैं।

तत्काल समायोजन: इन पैरामीटरों की रियल-टाइम निगरानी से हमारे ऑपरेटर कास्टिंग प्रक्रिया के दौरान सर्वोत्तम स्थितियाँ बनाए रखने हेतु तुरंत समायोजन �र सकते हैं।

डेटा लॉगिंग और विश्लेषण: सेंसरों से संकलित डेटा लॉग किया जाता है और रुझान व सुधार-क्षेत्र पहचानने के लिए विश्लेषित होता है। यह निरंतर फीडबैक लूप प्रक्रियाओं को परिष्कृत करने और दोषों को पहले ही रोकने में सहायता करता है।

कठोर प्रक्रिया नियंत्रण

उत्पादन के प्रत्येक चरण में स्थिरता, परिशुद्धता और विश्वसनीयता बनाए रखने हेतु Neway कठोर प्रक्रिया नियंत्रण लागू करता है, ताकि हर भाग ग्राहकों के कड़े मानकों को पूरा करे।

स्टैंडर्ड ऑपरेटिंग प्रोसीजर्स (SOPs)

SOPs हमारे प्रक्रिया नियंत्रण की रीढ़ हैं। Neway में हमने डाई-कास्टिंग प्रक्रिया के हर चरण के लिए विस्तृत SOPs विकसित किए हैं:

तैयारी: मोल्ड की तैयारी—जैसे प्री-हीटिंग और स्नेहक का अनुप्रयोग—के लिए SOPs, ताकि उचित सामग्री प्रवाह और मोल्ड के घिसाव में कमी सुनिश्चित हो।

कास्टिंग: वास्तविक डाई-कास्टिंग के लिए प्रक्रियाएँ—तापमान नियंत्रण, इंजेक्शन दाब और साइकल टाइम के विशिष्ट दिशानिर्देश—ताकि हर भाग के लिए सर्वोत्तम स्थितियाँ सुनिश्चित हों।

पोस्ट-कास्टिंग ऑपरेशन: ट्रिमिंग, मशीनिंग और फिनिशिंग के SOPs, जिससे प्रत्येक भाग सुसंगत रूप से प्रसंस्कृत हो और आवश्यक विशिष्टताओं को पूरा करे।

इन SOPs का पालन यह सुनिश्चित करता है कि हर विनिर्माण प्रक्रिया लगातार और उच्च मानक के साथ निष्पादित हो।

कर्मचारी प्रशिक्षण और प्रमाणन

हमारे कार्यबल का कौशल और ज्ञान उच्च-गुणवत्ता उत्पादन बनाए रखने के लिए निर्णायक है। Neway प्रशिक्षण और प्रमाणन कार्यक्रमों में व्यापक निवेश करता है:

निरंतर प्रशिक्षण: सभी कर्मचारी नवीनतम तकनीकों, प्रौद्योगिकियों और उद्योग की सर्वोत्तम प्रथाओं से अद्यतन रहने के लिए नियमित प्रशिक्षण प्राप्त करते हैं—क्लासरूम और अत्याधुनिक मशीनरी पर हैंड्स-ऑन दोनों।

प्रमाणन कार्यक्रम: मशीन ऑपरेटरों, गुणवत्ता निरीक्षकों और अन्य प्रमुख कर्मियों के लिए प्रमाणन कार्यक्रम लागू हैं, ताकि वे अपने दायित्वों को प्रभावी ढंग से निभाने हेतु आवश्यक कौशल और ज्ञान रखते हों।

क्वालिटी कल्चर: गुणवत्ता और निरंतर सुधार की संस्कृति को बढ़ावा देकर हम कर्मचारियों को अपने कार्य की जिम्मेदारी लेने और हर भाग में उत्कृष्टता के लिए प्रेरित करते हैं।

नॉन-डिस्ट्रक्टिव टेस्टिंग (NDT) तकनीकें

उच्च-माँग अनुप्रयोगों के लिए एल्यूमिनियम डाई-कास्ट भागों की संरचनात्मक अखंडता और विश्वसनीयता सुनिश्चित करना अनिवार्य है। Neway उन्नत NDT तकनीकों का उपयोग करता है, जिससे भाग को नुकसान पहुँचाए बिना संभावित दोषों का पता लगाया जा सके। इस दृष्टिकोण से हम उच्च गुणवत्ता और सुरक्षा मानकों को बनाए रखते हैं।

एक्स-रे निरीक्षण

सबसे प्रभावी NDT विधियों में से एक है एक्स-रे निरीक्षण। यह तकनीक हमें भागों के अंदर देखने और उन आंतरिक दोषों की पहचान करने देती है जो नग्न आँख से दिखाई नहीं देते:

आंतरिक दोषों का पता: एक्स-रे निरीक्षण आंतरिक पोरसिटी, क्रैक्स और अन्य संरचनात्मक मुद्दों का खुलासा कर सकता है, जो भाग के प्रदर्शन को प्रभावित कर सकते हैं।

संरचनात्मक अखंडता सुनिश्चित करना: दोषों की शीघ्र पहचान से हम सुधारात्मक कार्रवाइयाँ कर केवल वही भाग भेजते हैं जो हमारे कठोर गुणवत्ता मानदंडों को पूरा करते हैं।

उच्च रेज़ोल्यूशन: आधुनिक एक्स-रे सिस्टम उच्च-रेज़ोल्यूशन इमेज प्��������������दान करते हैं, जिससे सूक्ष्मतम दोषों की भी सटीक पहचान संभव है।

एक्स-रे निरीक्षण हमारी गुणवत्ता आश्वासन प्रक्रिया में अमूल्य है, क्योंकि यह सुनिश्चित करता है कि प्रत्येक भाग संरचनात्मक रूप से सुदृढ़ हो और आवश्यक विशिष्टताओं को पूरा करे।

अल्ट्रासोनिक परीक्षण

Neway द्वारा अपनाई गई एक अन्य महत्वपूर्ण NDT तकनीक अल्ट्रासोनिक परीक्षण है, जिसमें उच्च-आवृत्ति ध्वनि तरंगों का उपयोग दोषों की पहचान और सामग्री गुणों के आकलन के लिए किया जाता है:

दीवार मोटाई मापन: अल्ट्रासोनिक परीक्षण डाई-कास्ट भागों की दीवार मोटाई का सटीक मापन करता है, जिससे यह सुनिश्चित होता है कि वे डिजाइन विशिष्टताओं और परिचालन तनावों को सहन कर सकें।

छिपे हुए दोषों का पता: यह तकनीक उप-सतह दोष—जैसे वॉयड्स, इंक्लूजन और डीलैमिनेशन—का पता लगा सकती है, जो टिकाऊपन और प्रदर्शन को प्रभावित कर सकते हैं।

नॉन-इनवेसिव: अल्ट्रासोनिक परीक्षण भाग को क्षति पहुँचाए बिना किया जाता है, इसलिए उच्च-माँग वाले अनुप्रयोगों में गुणवत्ता नियंत्रण के लिए आदर्श है।

पोस्ट-प्रोसेसिंग और अंतिम निरीक्षण

प्रारंभिक डाई-कास्टिंग के बाद, Neway प्रत्येक एल्यूमिनियम डाई-कास्ट भाग को उच्चतम गुणवत्ता मानकों पर परखने के लिए पोस्ट-प्रोसेसिंग और अंतिम निरीक्षणों की श्रृंखला लागू करता है। ये चरण अंतिम विशिष्टताओं, सतह फिनिश और प्रयोज्यता प्राप्त करने के लिए निर्णायक हैं।

मशीनिंग और फिनिशिंग

पोस्ट-कास्टिंग प्रक्रियाएँ ग्राहकों द्वारा अपेक्षित अंतिम आयाम, सतह फिनिश और कार्यक्षमता प्राप्त करने के लिए आवश्यक हैं:

प्रिसिशन मशीनिंग: कास्टिं� ���� बाद, �������� डाइमेंशनल टॉलरेंस प्राप्त करने हेतु अतिरिक्त CNC मशीनिंग की जाती है—वे सूक्ष्म विवरण जिन तक केवल डाई-कास्टिंग से पहुँचना संभव नहीं।

सतह फिनिशिंग: अनुप्रयोग अनुसार भागों पर पॉलिशिंग, एनोडाइजिंग या पाउडर कोटिंग जैसी प्रक्रियाएँ लागू की जाती हैं—जो न केवल सौंदर्य बढ़ाती हैं, बल्कि संक्षारण-प्रतिरोध और टिकाऊपन भी सुधारती हैं।

डीबरींग और ट्रिमिंग: कास्टिंग से बनी फ्लैश और बर्स हटाकर किनारों/सतहों को स्मूद किया जाता है—यह आगे असेंबली या कड़े सुरक्षा मानकों को पूरा करने के लिए आवश्यक है।

इन पोस्ट-प्रोसेसिंग चरणों से हम सुनिश्चित करते हैं कि प्रदर्शन और सौंदर्य—दोनों में—हर भाग ग्राहक की अपेक्षाओं से आगे हो।

अंतिम गुणवत्ता निरीक्षण

हमारी सुविधा से कोई भी भाग निकलने से पहले व्यापक अंतिम निरीक्षणों से गुजरता है, ताकि उसकी गुणवत्ता और विनिर्देशों के अनुरूपता सत्यापित हो सके:

विज़ुअल इंस्पेक्शन: प्रशिक्षित निरीक्षक प्रत्येक भाग की सतह-दोष, असंगतियाँ या ऐसे दृश्य खामियों के लिए जाँच करते हैं जो प्रदर्शन को प्रभावित कर सकती हैं।

डाइमेंशनल वेरीफिकेशन: प्रिसिशन मापन उपकरणों से सभी क्रिटिकल आयाम—होल डायमीटर, दीवार मोटाई और समग्र ज्यामिति—निर्दिष्ट टॉलरेंस के अनुरूप होने की पुष्टि की जाती है।

फंक्शनल टेस्टिंग: जहाँ विशिष्ट कार्यात्मक मानदंड अपेक्षित हों, वहाँ हम प्रेशर/लीक टेस्टिंग या ऑपरेशनल सिमुलेशन जैसे परीक्षण करते हैं, ताकि आवश्यक प्रदर्शन सुनिश्च��त हो।

निरंतर सुधार और फीडबैक लूप्स

Neway में गुणवत्ता कोई स्थिर लक्ष्य नहीं, बल्कि निरंतर सुधार की गतिशील प्रक्रिया है। हम अपने प्रक्रियाओं को परिष्कृत करने, फीडबैक को सम्मिलित करने और आंतरिक समीक्षाओं का लाभ उठाने के लिए प्रतिबद्ध हैं—ताकि लगातार उच्च-गुणवत्ता वाले एल्यूमिनियम डाई-कास्ट भाग डिलीवर कर सकें।

ग्राहक फीडबैक का एकीकरण

निरंतर सुधार में ग्राहक फीडबैक अमूल्य है। हम अपने प्रक्रियाओं और उत्पादों को बेहतर करने हेतु ग्राहकों से सक्रियता से सुझाव लेते और लागू करते हैं:

नियमित फीडबैक सत्र: ग्राहकों के साथ बैठकों के माध्यम से उनकी अपेक्षाएँ और सुझाव समझते हैं—जो सुधार-क्षेत्रों की पहचान में सहायक होते हैं।

फीडबैक विश्लेषण: प्राप्त फीडबैक का व्यवस्थित विश्लेषण कर सामान्य मुद्दों/सुधार-अवसरों की पहचान होती है—मूल कारण समझकर लक्षित सुधार लागू किए जाते हैं।

कार्यान्वयन योग्य परिवर्तन: फीडबैक के आधार पर हम प्रक्रियाओं, सामग्री या तकनीकों में व्यावहारिक बदलाव करते हैं—जैसे विनिर्माण पैरामीटर समायोजित करना, गुणवत्ता नियंत्रण प्रक्रियाएँ परिष्कृत करना या नई तकनीकों को अपनाना।

ग्राहक फीडबैक को निरंतर सुधार चक्र में सम्मिलित कर हम सुनिश्चित करते हैं कि हमारे उत्पाद अपेक्षाओं को न केवल पूरा करें, बल्कि उनसे आगे जाएँ।

आंतरिक ऑडिट और समीक्षाएँ

आंतरिक ऑडिट और समीक्षाएँ हमारी गुणवत्ता आश्वासन रूपरेखा के महत्वपूर्ण घटक हैं—ये उच्च मानकों को बनाए रखने और निरंतर सुधार को गति देने में सहायक हैं:

नियमित ऑडिट: हम उत्पादन प्रक्रियाओं, गुणवत्ता नियंत्रण प्रक्रियाओं और उ�क���� ��े आंतरिक ��िट करते हैं—मानकों से विचलन की पहचान कर उद्योग की सर्वोत्तम प्रथाओं के अनुरूपता सुनिश्चित करते हैं।

प्रदर्शन मीट्रिक्स: दोष दर, उत्पादन दक्षता और ग्राहक संतुष्टि सहित विभिन्न पक्षों की निगरानी हेतु KPI अपनाए जाते हैं—रुझानों और सुधार-क्षेत्रों की पहचान के लिए।

रूट-कॉज़ विश्लेषण: मुद्दे मिलने पर हम मूल कारणों का विश्लेषण करते हैं—ताकि प्रभावी सुधारात्मक कार्रवाइयाँ लागू हों और पुनरावृत्ति रोकी जा सके।

निरंतर प्रशिक्षण: ऑडिट/समीक्षा के निष्कर्षों के आधार पर प्रशिक्षण कार्यक्रम अद्यतन किए जाते हैं—ताकि स्टाफ नवीनतम तकनीकों और मानकों से भली-भाँति परिचित रहे, जो उच्च-गुणवत्ता उत्पादन के लिए आवश्यक है।