Quelles formes géométriques et détails complexes peuvent être réalisés en MIM?

Le moulage par injection de métal (MIM) est une technique de fabrication avancée, réputée pour produire des composants métalliques complexes, très détaillés et précis. En combinant la polyvalence du moulage par injection plastique avec la résistance et la durabilité des métaux, le MIM permet aux concepteurs et aux ingénieurs d’obtenir des formes géométriques complexes auparavant impraticables ou trop coûteuses avec des procédés métallurgiques traditionnels comme la fonderie sous pression.

Fonctionnement du moulage par injection de métal

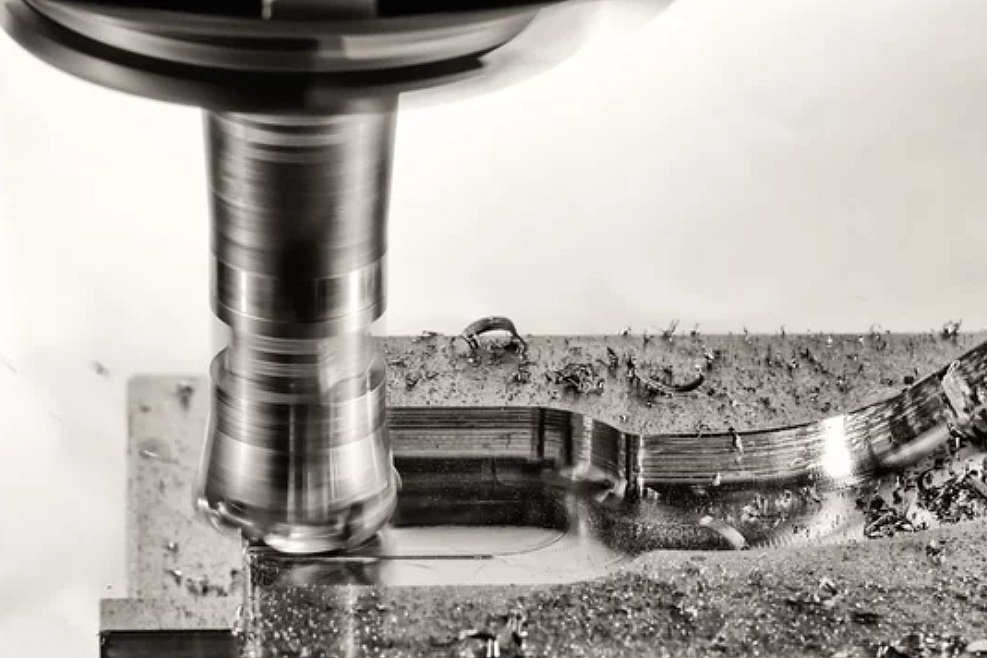

Le MIM commence par le mélange de poudres métalliques fines avec des liants polymères pour créer une matière première moulable. Cette matière est ensuite injectée sous pression dans des moules de précision. Après solidification, la pièce subit un déliantage pour retirer le liant polymère, puis un frittage à haute température qui soude les particules métalliques en pièces denses et solides.

Capacités géométriques du MIM

Canaux internes complexes

Le MIM produit aisément des canaux et cavités internes sophistiqués, essentiels pour la dynamique des fluides dans les dispositifs médicaux, les systèmes hydrauliques et les composants aéronautiques.

Composants à parois minces

Le procédé MIM permet d’obtenir des parois fines et des structures complexes, indispensables pour des pièces légères et compactes dans l’électronique grand public et les capteurs automobiles.

Fins détails de surface

Les états de surface obtenus en MIM reproduisent fidèlement les textures de moule, facilitant la réalisation d’éléments détaillés comme logos, filetages ou moletages sans usinage additionnel.

Contre-dépouilles et angles complexes

Le MIM accepte aisément les contre-dépouilles et géométries compliquées, avantageuses pour des conceptions monoblocs d’instruments médicaux de précision, ainsi que de pièces automobiles et aéronautiques.

Avantages des géométries complexes du MIM

Intégration fonctionnelle

Le MIM permet d’intégrer plusieurs fonctions dans un seul composant, simplifiant grandement l’assemblage, améliorant la durabilité et réduisant les coûts, ce qui est particulièrement bénéfique dans l’électronique grand public.

Performances accrues

Les géométries complexes issues du MIM optimisent l’aérodynamique, la gestion des fluides et l’intégrité structurelle, des atouts très appréciés pour les composants aéronautiques de précision.

Fabrication économique

Comparé aux procédés d’usinage ou de fonderie traditionnels, le MIM réduit significativement les coûts des pièces métalliques complexes, en particulier à grands volumes.

Secteurs tirant parti des complexités du MIM

Applications médicales

Le MIM excelle dans la fabrication de composants médicaux précis et complexes, comme les instruments chirurgicaux, les brackets orthodontiques et les implants, avec une biocompatibilité avancée et une haute précision dimensionnelle.

Composants automobiles

Le MIM est largement utilisé pour des pièces telles que rotors de turbocompresseurs, composants d’injection de carburant et boîtiers de capteurs, exigeant des géométries internes et externes précises.

Applications aéronautiques

Des composants comme les aubes et boîtiers de capteurs, nécessitant des dimensions exactes et une fiabilité exceptionnelle, bénéficient fortement des capacités géométriques précises offertes par le MIM.

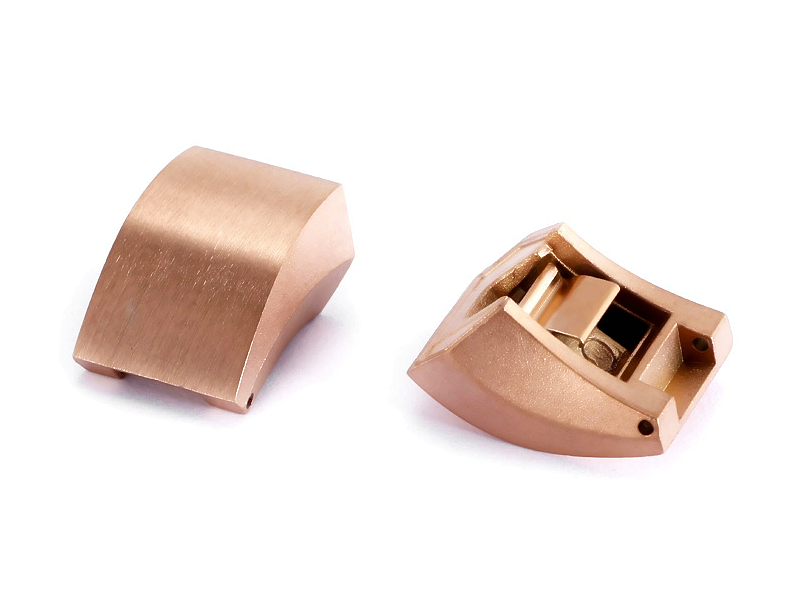

Électronique et télécommunications

Des composants complexes réalisés en MIM, tels que des charnières de précision et des boîtiers de connecteurs, sont cruciaux dans l’électronique compacte moderne, alliant fonctionnalité et esthétique.

Considérations de conception

Gestion du retrait : planifier soigneusement le retrait au frittage pour garantir l’exactitude dimensionnelle.

Angles de dépouille : intégrer de faibles dépouilles pour améliorer le démoulage et réduire les défauts.

Épaisseur de paroi uniforme : favorise un frittage homogène et limite les déformations.

Choix de matériaux et applications

Le MIM prend en charge une grande variété de matériaux, notamment :

Acier inoxydable, excellent pour les applications nécessitant une résistance à la corrosion.

Alliages de titane, idéaux pour l’aéronautique et les implants médicaux.

Alliages cobalt-chrome pour implants orthopédiques, requérant une résistance et une tenue à la corrosion exceptionnelles.

Innovations à venir

Des techniques émergentes, comme la combinaison de la fabrication additive avec le MIM (Metal Binder Jetting), promettent une complexité géométrique encore accrue. La modélisation avancée et les simulations pilotées par l’IA continuent également d’améliorer la précision et les capacités du MIM.

Conclusion

Le MIM offre des avantages inégalés pour fabriquer des pièces métalliques hautement complexes et précises, élargissant considérablement les possibilités géométriques dans de nombreux secteurs. En maîtrisant et en appliquant les bonnes pratiques du MIM, concepteurs et fabricants peuvent produire des pièces complexes, fonctionnelles et économiques auparavant inaccessibles par des méthodes conventionnelles.