Quels sont les types d’opérations de fraisage : guide complet

Comment fonctionne le fraisage CNC ?

Aperçu rapide

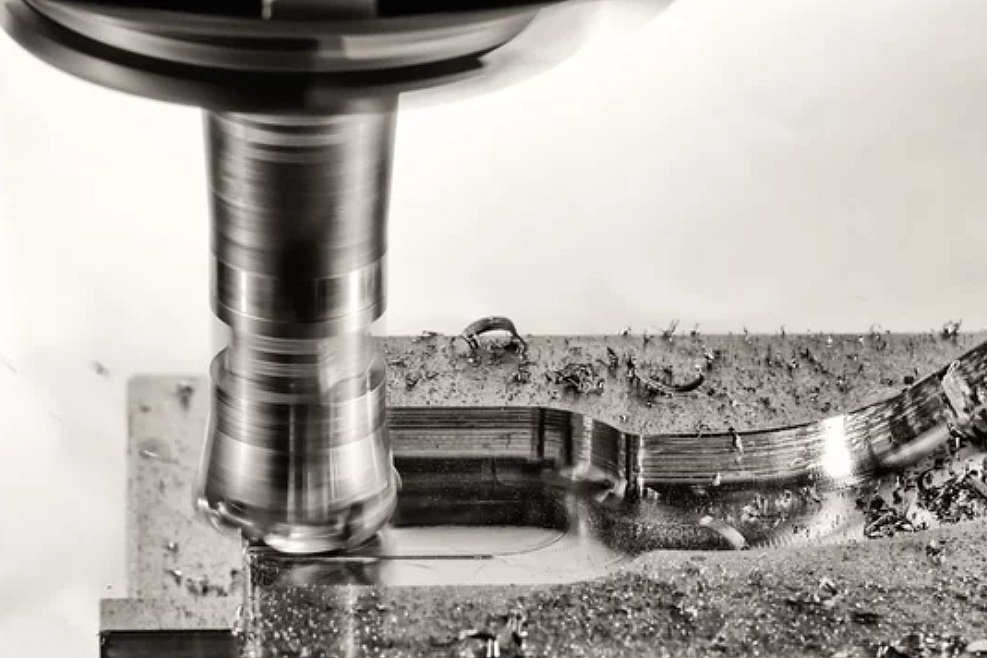

Le fraisage CNC (Computer Numerical Control) est un procédé de fabrication de précision qui utilise des fraises rotatives commandées par ordinateur pour enlever de la matière d’une pièce brute et lui donner la forme souhaitée. Méthode réputée pour sa précision, son efficacité et sa capacité à produire des formes complexes avec des tolérances serrées, elle est essentielle dans la fabrication moderne.

Composants et mécanismes clés

Machine CNC : Élément central du fraisage CNC, elle se compose généralement d’un bâti, d’une table pour la pièce et d’une broche qui porte les outils de coupe. La machine fonctionne à partir de séquences de commandes préprogrammées dérivées de fichiers CAO (conception assistée par ordinateur).

Outils de coupe : Divers outils sont utilisés en fraisage CNC, chacun conçu pour des opérations et matériaux spécifiques. Les outils standard incluent fraises deux tailles, fraises surfaciques et forets, choisis selon l’opération visée et les caractéristiques du matériau.

Pièce : Matière brute usinée pour obtenir le produit fini. Les matériaux courants incluent les métaux (aluminium, acier, titane), les plastiques et les céramiques. La pièce est solidement bridée sur la table pour garantir la stabilité pendant l’usinage.

Unité de commande : Le « cerveau » de la fraiseuse CNC, chargé d’interpréter les fichiers CAO et de les traduire en mouvements précis des composants. Elle assure des trajectoires et vitesses correctes pour les outils.

Le processus de fraisage

Conception et programmation : Le processus commence par la création d’un modèle CAO détaillé de la pièce. Ce modèle est converti en programme CNC via un logiciel FAO (fabrication assistée par ordinateur). Le programme inclut les parcours d’outils, vitesses de coupe et autres paramètres.

Mise en place : La pièce est fermement bridée sur la table et les outils appropriés sont chargés dans la broche. La machine est calibrée pour garantir la précision, notamment par le référencement (« prise de zéro ») des axes.

Opérations de fraisage : La machine suit le programme pour exécuter diverses opérations. La broche fait tourner l’outil à grande vitesse et la table déplace la pièce selon plusieurs axes (généralement X, Y, Z) permettant des usinages complexes.

Finition : Après l’usinage principal, des étapes comme l’ébavurage, le polissage ou le traitement thermique peuvent être appliquées pour atteindre l’état de surface et les propriétés mécaniques finales.

Avantages du fraisage CNC

Précision : Des tolérances jusqu’à ±0,001 po sont atteignables, idéal pour des pièces de haute précision.

Polyvalence : Convient à un large éventail de matériaux et permet des géométries complexes.

Efficience : L’automatisation réduit le temps de production et les coûts de main-d’œuvre.

Répétabilité : Qualité et précision constantes sur des séries de pièces.

Types d’opérations de fraisage selon la géométrie de la pièce

Les opérations de fraisage sont variées et couvrent de nombreux besoins selon la géométrie des pièces et les exigences d’usinage. En comprenant ces types, les fabricants choisissent plus efficacement l’approche la mieux adaptée à leurs applications. Voici un guide étendu des opérations de fraisage en fonction de la géométrie de la pièce :

Fraisage en bout (surfaçage)

Description : Le surfaçage consiste à usiner la surface de la pièce pour créer une surface plane ou profilée. Couramment utilisé pour la finition de surfaces planes, la réalisation d’angles précis, de rainures et de formes géométriques complexes.

Applications : Très utilisé dans l’aéronautique, l’automobile et la fabrication de moules pour surfacer des blocs-moteurs, cavités de moules et composants structurels.

Fraisage horizontal (plain milling)

Description : Usinage avec les dents périphériques de la fraise le long d’une trajectoire linéaire parallèle à la surface de la pièce. Adapté aux surfaces planes, épaulements, rainures et clavettes.

Applications : Usinage général de surfaces planes, réalisation de logements de clavettes sur des arbres et création de fentes sur des supports et carters.

Fraisage latéral

Description : Usinage avec le flanc de la fraise pour créer une surface plane perpendiculaire à l’axe de rotation. Idéal pour les côtés de la pièce, la production de rainures et de clavettes.

Applications : Utilisé quand des surfaces perpendiculaires sont requises, p. ex. flasques, rainures de dentures et clavettes d’arbres.

Fraisage en « étau » (straddle milling)

Description : Usinage simultané de deux surfaces parallèles en montant la pièce entre deux fraises. Sert à créer des logements ou cavités plus larges que la largeur d’une seule fraise.

Applications : Courant en fabrication, aéronautique et automobile pour de larges rainures, poches et gorges (corps de soupapes, blocs-moteurs, carters de transmissions).

Fraisage en grappe (gang milling)

Description : Utilisation de plusieurs fraises montées sur le même arbre pour réaliser simultanément différentes opérations sur plusieurs faces. Accroît l’efficacité en production de masse.

Applications : Très répandu en grande série pour usiner simultanément plusieurs faces (blocs-moteurs, culasses, carters de transmission).

Fraisage en angle

Description : Usinage à un angle par rapport à la surface de la pièce pour réaliser chanfreins, biseaux ou formes angulaires. Permet des surfaces inclinées précises.

Applications : Création de chanfreins de bords, préparation de biseaux pour soudure et usinage d’angles sur supports, châssis et éléments structurels.

Fraisage de forme

Description : À l’aide de fraises profilées, il produit des formes et des contours complexes sur la surface de la pièce, avec une grande précision.

Applications : Essentiel en aéronautique, médical et outillage pour aubes de turbine, implants orthopédiques et moules d’injection.

Fraisage en bout (profilage)

Description : Usinage avec l’arête périphérique de la fraise pour créer profils, contours et rainures en extrémité de pièce. Adapté aux caractéristiques en bout.

Applications : Courant en moules, matrices et usinage général pour poches, évidements et contours (empreintes de moules, blocs de matrices, montages).

Fraisage-scie

Description : Utilise des fraises à dents de scie pour tronçonner/entailler la pièce, à la manière d’une scie à ruban ou circulaire. Permet de réaliser fentes, rainures et éléments internes.

Applications : Usinage de caractéristiques internes comme rainures et clavettes (engrenages, poulies, accouplements) et pour enlever l’excédent de matière.

Fraisage d’engrenages

Description : Opération spécialisée pour produire des engrenages et éléments associés, en taillant les dents avec des fraises au profil adapté.

Applications : Indispensable en automobile, aéronautique et énergie pour engrenages, cannelures et pièces de transmission.

Fraisage de filets

Description : Réalisation de filetages internes ou externes avec des fraises à fileter. Offre précision et flexibilité face aux méthodes de taraudage/filage traditionnelles.

Applications : Très utilisé en aéronautique, automobile et électronique pour fileter boulons, vis, écrous et inserts filetés.

Fraisage piloté par FAO (CAM)

Description : La FAO (Computer-Aided Manufacturing) génère des parcours d’outils pour usiner des géométries et contours complexes. Elle permet un usinage efficace de pièces très élaborées avec une grande précision.

Applications : Essentiel en aéronautique, médical et défense pour des composants complexes (aubes de turbine, implants, structures aéronautiques).

Comment choisir les bonnes opérations de fraisage ?

Le choix des opérations de fraisage est déterminant pour des résultats optimaux, l’efficacité et le coût. Voici les facteurs clés à considérer pour sélectionner les opérations adaptées à un projet donné :

Matériau de la pièce

Points clés : Les matériaux ont des propriétés qui influencent l’usinabilité. Les matériaux durs (titane, inox) exigent des outils plus robustes et des vitesses plus faibles ; les matières plus tendres (aluminium, plastiques) s’usinant plus vite avec moins d’usure d’outil.

Sélection : Adaptez l’opération au matériau : p. ex., fraisage grande vitesse pour l’aluminium, outils carbure et vitesses réduites pour les métaux durs.

Géométrie de la pièce

Points clés : La forme et la taille guident le type d’opération. Les géométries complexes peuvent nécessiter du multi-axes ou des fraises spéciales.

Sélection : Fraisage de forme pour profils complexes, fraisage en bout pour contours détaillés, surfaçage pour grandes surfaces planes.

Tolérances et état de surface

Points clés : La précision et la rugosité cible orientent le choix. Les pièces à tolérances serrées et finition soignée exigent des opérations et conditions de coupe spécifiques.

Sélection : Optez pour des finitions (surfaçage, fraisage en bout) pour les hautes tolérances et états de surface lisses. Le dégrossissage convient à l’enlèvement initial de matière.

Volume de production

Points clés : Le volume influe sur le choix. La grande série privilégie des opérations efficaces et des temps de cycle réduits.

Sélection : Utilisez le fraisage en grappe ou en « étau » pour la grande série. Pour les petites séries ou la fabrication de prototypes, privilégiez la flexibilité et des mises en place rapides comme le fraisage CNC.

Capacités machine

Points clés : Taille, puissance et nombre d’axes limitent les opérations possibles.

Sélection : Choisissez des opérations compatibles avec la machine. Le multi-axes convient aux pièces complexes si plus de trois axes sont disponibles. Assurez puissance et rigidité suffisantes.

Disponibilité des outillages

Points clés : La disponibilité et la compatibilité des outils avec la machine et le matériau sont essentielles.

Sélection : Favorisez des opérations utilisant des outils standards et économiques. Pour des opérations spécialisées (engrenages, filetage), garantissez la disponibilité et la compatibilité des outils.

Efficacité coût/temps

Points clés : Équilibrer coût et temps est crucial. L’opération choisie doit optimiser ces facteurs sans sacrifier la qualité.

Sélection :

Évaluez coût d’outillage, temps machine et main-d’œuvre pour chaque opération.

Utilisez des stratégies de fraisage haute efficacité en grande série pour réduire les cycles et les coûts.

Pour les petits lots, privilégiez des opérations minimisant réglages et outillages.

Opérations secondaires

Points clés : Certaines opérations nécessitent ébavurage, polissage ou traitement thermique, impactant délais et coût global.

Sélection : Choisissez des opérations limitant ces étapes, par exemple des finitions atteignant directement l’état de surface visé.

Normes spécifiques au secteur

Points clés : Certains secteurs imposent des normes précises (tolérances, finitions) qui conditionnent le choix des opérations.

Sélection : Assurez la conformité aux normes et règlements. Par exemple, les pièces aéronautiques exigent haute précision et finitions spécifiques.