Service de fraisage CNC : procédés, matériaux et applications

Introduction au fraisage CNC

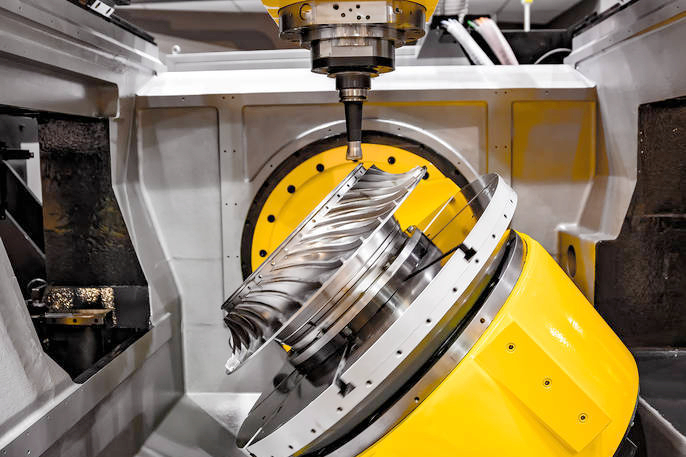

Le fraisage CNC est une pierre angulaire de la fabrication moderne : il exploite la commande numérique (CNC) pour transformer des conceptions numériques en pièces physiques précises. Ce procédé s’appuie sur des fraiseuses multi-axes équipées d’outils coupants qui retirent méthodiquement de la matière d’une ébauche afin de lui donner la forme spécifiée dans le programme de la machine.

Qu’est-ce que le fraisage CNC ?

Le fraisage CNC est une technique de fabrication soustractive : la forme finale est obtenue en retirant progressivement de la matière d’un bloc solide, appelé « pièce brute », à l’aide d’outils rotatifs. Polyvalent et puissant, le fraisage CNC peut fonctionner selon plusieurs axes, avantage décisif par rapport à des méthodes traditionnelles. Cette capacité permet de créer des pièces complexes et détaillées avec une grande précision et une excellente finition—indispensables dans de nombreux secteurs de haute technologie.

Différences avec d’autres procédés CNC

À la différence du tournage CNC, où la pièce tourne contre un outil fixe, le fraisage CNC consiste principalement à déplacer la pièce face à l’outil de fraisage. Les fraiseuses peuvent travailler jusqu’à cinq axes, offrant une complexité géométrique supérieure à d’autres techniques comme le tournage, généralement centré sur un axe. Cette distinction fondamentale permet au fraisage CNC de traiter des projets plus complexes, idéal pour des composants nécessitant des détails fins et des formes élaborées.

Le procédé de fraisage CNC

Le fraisage CNC suit une suite d’étapes sophistiquées et soigneusement planifiées pour convertir une idée en pièce de haute précision. Chaque phase garantit que le produit final respecte toutes les exigences spécifiées. Voici un aperçu détaillé des étapes du fraisage CNC :

1. Conception et création du modèle CAO

Le parcours d’une pièce fraisée commence par la conception. Les ingénieurs utilisent un logiciel de conception assistée par ordinateur (CAO) pour créer un modèle 3D détaillé de la pièce, intégrant dimensions critiques, tolérances, exigences d’état de surface et matériau. Ce modèle sert de plan à la machine.

2. FAO et préparation

Une fois le modèle CAO finalisé, il est converti au format interprétable par la machine via un logiciel de fabrication assistée par ordinateur (FAO/CAM). La FAO génère des instructions précises—le G-code—indiquant à la machine où, comment et quand déplacer ses outils.

3. Choix du matériau et des outils

Le matériau est choisi selon l’usage final (résistance, tenue en température, tolérance aux chocs, etc.). En parallèle, la sélection des outils (fraises, forets, tarauds) conditionne l’efficacité du fraisage : on tient compte de la dureté matière, des vitesses de coupe et de la finition souhaitée.

4. Opération de fraisage

Le programme chargé et les outils montés, l’usinage commence. Le brut est bridé sur la table et les outils sont positionnés avec précision. La machine exécute le G-code ; l’outil se déplace selon les axes prescrits pour enlever la matière et façonner la pièce. Plusieurs changements d’outil et ajustements peuvent être nécessaires pour atteindre profondeurs, angles et finitions requis.

5. Finitions

Après le fraisage principal, des opérations complémentaires peuvent s’ajouter : perçage, taraudage, ébavurage. Des traitements de surface (ponçage, sablage, anodisation, etc.) peuvent améliorer l’esthétique, la résistance à la corrosion ou à l’usure.

Le fraisage CNC marie technologie moderne et ingénierie de précision pour produire des pièces aux formes complexes et tolérances serrées. Cette capacité améliore la fonctionnalité et élargit le champ d’application des composants fraisés dans de nombreux secteurs.

Matériaux utilisés en fraisage CNC

Le choix du matériau influence directement les propriétés mécaniques, la durabilité et l’adéquation de la pièce à son application. Voici les familles les plus courantes, retenues pour leurs caractéristiques et performances spécifiques :

1. Métaux

Aluminium : léger et résistant à la corrosion, il s’usine facilement et offre un excellent rapport résistance/poids—idéal en aéronautique, automobile et électronique grand public.

Acier inoxydable : apprécié pour sa résistance et sa très bonne tenue à la corrosion ; courant en dispositifs médicaux et équipements agroalimentaires. Il supporte des environnements sévères tout en conservant ses propriétés sur une large plage de températures.

Titane : métal à la fois résistant et léger, doté d’une excellente résistance à la corrosion et aux températures extrêmes. Très employé en aéronautique et en médical pour sa biocompatibilité.

Laiton : facile à usiner et naturellement résistant à la corrosion ; utilisé pour robinetterie, composants électriques et pièces décoratives. Son faible coefficient de frottement convient aux engrenages et poignées.

2. Plastiques

ABS (Acrylonitrile Butadiène Styrène) : thermoplastique robuste et résistant aux chocs, courant en automobile, biens de consommation et carters d’appareils.

Polycarbonate : très résistant et transparent ; idéal pour protections, optiques automobiles et certaines applications médicales.

PEEK (Polyéther-éther-cétone) : combine tenue élevée en température, résistance mécanique et chimique ; souvent retenu en aéronautique, automobile et implants médicaux.

3. Composites

PRFC (polymère renforcé de fibres de carbone) : rapport rigidité/masse exceptionnel, très utilisé en aéronautique, automobile, sports mécaniques et équipements sportifs, lorsque la réduction de masse est critique sans sacrifier la résistance.

Choisir le bon matériau

La sélection prend en compte :

Propriétés mécaniques : résistance à la traction, élasticité, dureté.

Propriétés physiques : stabilité thermique, conductivité électrique.

Résistance chimique : importante pour les environnements agressifs.

Usinabilité : elle impacte l’usure outil et le temps d’usinage.

Bien connaître ces propriétés permet d’adapter le procédé de fraisage aux exigences de l’application, assurant performance et durabilité optimales des pièces.

Avantages du fraisage CNC

Très apprécié pour sa précision, sa polyvalence et son efficacité, le fraisage CNC présente des atouts majeurs :

1. Précision et répétabilité

Les centres modernes atteignent des tolérances de ± 0,001 po (voire mieux selon machine et matériau). Ce niveau est crucial là où la moindre dérive compromet la fonctionnalité, par exemple en aéronautique et en médical.

2. Géométries complexes

Opérant sur plusieurs axes—au moins X, Y, Z, souvent plus—les fraiseuses réalisent des formes difficiles, voire impossibles, en usinage manuel : découpes fines, perçages profonds, détails sophistiqués… offrant une grande liberté de conception.

3. Efficience et rapidité

Une fois la machine réglée et le programme chargé, la production est rapide et continue, avec peu de surveillance. Les temps de cycle se réduisent, la productivité augmente, ce qui allège délais et coûts de main-d’œuvre—rentable en petites comme en grandes séries.

4. Flexibilité de production

Une modification de conception ? Il suffit d’actualiser le programme, sans changer l’installation physique. Cette agilité est précieuse en développement de prototypes, où les itérations sont fréquentes.

5. Moins de déchets

Procédé soustractif précis, le fraisage n’enlève que la matière nécessaire ; la FAO optimise les parcours pour maximiser l’utilisation matière et limiter les chutes.

6. Sécurité renforcée

Le contrôle automatisé réduit les risques associés à l’usinage manuel ; l’opérateur reste éloigné des outils coupants, améliorant la sécurité au poste.

Applications du fraisage CNC

Indispensable par sa précision et sa polyvalence, le fraisage CNC s’illustre dans de nombreux domaines :

1. Aéronautique

Fabrication de supports moteur, panneaux de commande, pièces de structure… Ces composants doivent allier légèreté et robustesse (titane, aluminiums aéronautiques) et résister à des conditions extrêmes.

2. Automobile

Réalisation de pièces moteur complexes, organes de transmission et personnalisations. Les volumes élevés et la constance de qualité sont facilités par le fraisage CNC.

3. Médical

Usinage d’instruments chirurgicaux, implants, orthèses. Les aciers inoxydables et le titane sont fraisés pour satisfaire stérilité, biocompatibilité et tolérances strictes.

4. Électronique

Fabrication de boîtiers, dissipateurs et pièces structurelles. Ces éléments doivent respecter des cotes précises et des exigences thermiques pour protéger des composants sensibles.

5. Fabrication générale

Conception de montages, gabarits, composants de machines. La capacité à traiter divers matériaux et formes fait du fraisage un outil central pour les pièces sur mesure et l’amélioration des process.

6. Prototypage et R&D

Inestimable en conception produit : le fraisage CNC permet de produire et tester rapidement des prototypes, d’accélérer l’innovation et de valider les fonctions avant la production de série.

Ces usages illustrent la faculté du fraisage CNC à s’adapter à des matériaux et spécifications variés, en faisant une technologie clé des industries traditionnelles comme de pointe. En capitalisant sur ses capacités, les entreprises gagnent en efficience, raccourcissent leur time-to-market et confortent leur compétitivité.

Innovations et tendances futures du fraisage CNC

Évoluant sans cesse, le fraisage CNC bénéficie d’avancées technologiques marquantes. Voici les tendances qui redéfinissent ce procédé essentiel :

Progrès récents

Automatisation et robotique : chargeurs automatiques et bras robotisés fluidifient les opérations, réduisent le travail manuel et améliorent la précision. La production en « lights-out » accroît fortement la productivité.

Usinage grande vitesse (HSM) : broches plus rapides, avances élevées, stratégies d’outils avancées—pour des enlèvements rapides avec de meilleurs états de surface, réduisant les temps de cycle.

Contrôle adaptatif : certains centres ajustent en temps réel les conditions de coupe via des capteurs, optimisant la durée de vie des outils, prévenant les ruptures et stabilisant la qualité.

Conclusion

Fondamental pour la fabrication moderne, le fraisage CNC offre précision, polyvalence et efficience. Nous avons détaillé ses étapes clés, les matériaux usinables, ses nombreuses applications et ses avantages déterminants, ainsi que les innovations qui façonnent son avenir.

Son importance est capitale : il permet de produire des composants complexes et précis pour l’aéronautique, l’automobile, le médical et l’électronique. Avec la progression des technologies, le fraisage CNC restera au premier plan des innovations industrielles, stimulant productivité, qualité et durabilité.

Que vous œuvriez en grande série ou en fabrication sur mesure, maîtriser et exploiter le fraisage CNC est essentiel pour rester compétitif dans un environnement industriel exigeant—aujourd’hui comme demain.

Lancez votre projet dès aujourd’hui

Vous cherchez à améliorer vos process grâce à des services de fraisage CNC précis et efficaces ? Contactez Neway pour découvrir comment nos solutions de fraisage CNC de pointe peuvent répondre à vos besoins spécifiques. Nos experts vous accompagnent pour intégrer les technologies CNC les plus récentes à votre production et garantir des produits conformes aux standards les plus élevés. Visitez notre site ou échangez directement avec nous pour présenter votre projet et voir comment nous pouvons vous aider à atteindre vos objectifs industriels.

Avec l’expertise de Neway en fraisage CNC, vous avez l’assurance de projets réalisés avec la plus grande précision et efficacité, adaptés aux exigences de votre secteur.