¿Qué es el servicio de moldeo por compresión de polvo (PCM)? ¿Cómo funciona?

¿Qué es el servicio de moldeo por compresión de polvo (PCM)?

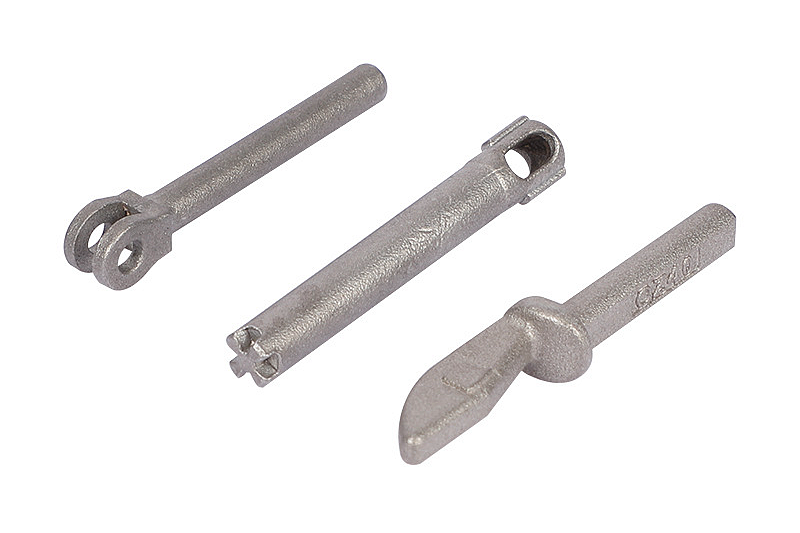

El servicio de moldeo por compresión de polvo (PCM) es un proceso de fabricación sofisticado ofrecido por Neway, que implica la compresión de materiales en polvo como metales, plásticos, cerámicas y compuestos dentro de moldes diseñados con precisión. Esta compresión, realizada bajo alta presión y a menudo seguida de sinterización o curado, crea componentes intrincados y personalizados con una precisión excepcional.

El servicio PCM se utiliza principalmente para la producción en masa de piezas metálicas pequeñas a medianas con geometrías complejas. La complejidad de las piezas PCM es menor que la de las piezas MIM. Los materiales comúnmente utilizados para moldeo por compresión de polvo incluyen:

Pasos del proceso de moldeo por compresión de polvo (PCM)

1. Selección del material:

La selección del material para PCM comienza con la cuidadosa elección del polvo, teniendo en cuenta las propiedades mecánicas, térmicas y la aplicación prevista.

Los ingenieros de materiales de Neway trabajan estrechamente con los clientes para seleccionar el material más adecuado, que puede ir desde metales (como aluminio, titanio o acero) hasta cerámicas o mezclas compuestas.

2. Preparación del polvo:

El polvo seleccionado se somete a una preparación rigurosa para garantizar la uniformidad.

Se controla el tamaño, la forma y la distribución de las partículas para lograr las propiedades y la uniformidad deseadas. Este paso es crucial para el éxito del PCM.

3. Diseño del molde:

Los ingenieros de Neway diseñan moldes de precisión adaptados a la geometría y requisitos específicos del componente deseado.

Se consideran líneas de separación, ángulos de salida y tolerancias para garantizar la precisión y calidad del producto final. Los moldes de moldeo por compresión de polvo (PCM) no pueden fabricar piezas altamente complejas con contrafuertes.

4. Carga del polvo:

El polvo preparado se carga cuidadosamente en la cavidad del molde.

Se pueden utilizar sistemas automatizados para garantizar una distribución uniforme y una densidad de empaque óptima, lo cual es vital para el proceso de compresión.

5. Compresión:

En el núcleo del PCM, este paso implica someter el molde cargado a condiciones de alta presión, a menudo utilizando prensas hidráulicas.

La inmensa presión compacta el polvo, reduce su volumen y hace que las partículas se adhieran entre sí, formando un componente sólido.

6. Sinterización o curado:

Dependiendo del material, el polvo compactado puede someterse a un proceso de sinterización (para metales y cerámicas) o curado (para plásticos).

La sinterización consiste en calentar el material por debajo de su punto de fusión para permitir que las partículas se fusionen.

El curado generalmente utiliza calor y presión para solidificar los materiales plásticos.

7. Enfriamiento y expulsión:

Después de la sinterización o curado, el componente puede enfriarse dentro del molde para garantizar la estabilidad estructural.

Una vez enfriado, la pieza terminada se expulsa cuidadosamente de la cavidad del molde. El diseño del molde facilita la extracción fácil.

8. Post-procesamiento (si es necesario):

Dependiendo de los requisitos del cliente, se pueden realizar pasos adicionales de post-procesamiento.

Esto puede incluir mecanizado CNC para alcanzar tolerancias, pulido para lograr una superficie lisa o espejada, PVD (deposición física de vapor) para mejorar la superficie, o la creación de colores o tratamiento térmico para lograr propiedades y dimensiones específicas.

9. Control de calidad:

Neway mantiene un estricto control de calidad durante toda la operación PCM.

Se realizan mediciones e inspecciones precisas para asegurar que los componentes finales cumplan con los rigurosos estándares establecidos por Neway y sus clientes.

Características y aplicaciones de las piezas PCM

Alta precisión

Las piezas PCM son conocidas por su precisión excepcional de hasta 0,002 pulgadas (0,05 mm). Combinado con moldes diseñados meticulosamente, el proceso de compresión garantiza que los componentes cumplan con estrictas tolerancias dimensionales y requisitos geométricos complejos.

Las piezas moldeadas por compresión de polvo de alta precisión pueden utilizarse en aplicaciones de baja o media precisión sin procesamiento dimensional posterior.

Versatilidad de materiales

El proceso PCM es adaptable a diversos materiales, incluidos metales comunes (acero inoxidable, titanio, etc.), plásticos, cerámicas y mezclas compuestas.

El servicio de moldeo por compresión de polvo también puede procesar metales duros y de alto punto de fusión, como aleaciones de tungsteno, aceros para herramientas, etc. Esta versatilidad permite adaptar las propiedades del material a las necesidades específicas de la aplicación.

Eficiencia de costos

El PCM minimiza el desperdicio de material debido a su enfoque de fabricación casi neta. La reducción del consumo de material se traduce en ahorros de costos, lo que lo convierte en una opción económicamente viable.

Personalización

Las piezas PCM pueden personalizarse para cumplir con requisitos precisos. Las propiedades mecánicas, los acabados superficiales y la precisión dimensional pueden ajustarse finamente para adaptarse a aplicaciones específicas.

Consistencia

Los parámetros controlados del proceso PCM conducen a una calidad constante de las piezas. Esta fiabilidad es crucial en aplicaciones donde la uniformidad es primordial.

Geometrías complejas

El PCM sobresale en la producción de componentes con formas complejas e intrincadas, incluidos contrafuertes y detalles finos. Ofrece libertad de diseño que puede ser difícil de lograr con otros métodos de fabricación.

Densidad del material

La compresión a alta presión en PCM resulta en una alta densidad del material, mejorando las propiedades mecánicas de las piezas terminadas, como la resistencia y durabilidad.

Comparación de procesos

Moldeo por inyección metálica (MIM) vs. moldeo por compresión de polvo (PCM)

El proceso de moldeo por inyección metálica (MIM) es conocido por su precisión excepcional y complejidad en el manejo de metales y aleaciones, siendo una opción preferida para componentes metálicos pequeños a medianos con diseños intrincados. Su fortaleza es la producción de piezas con geometrías complejas, incluyendo detalles finos, contrafuertes y estructuras de paredes delgadas. Con tolerancias de precisión típicas dentro de ±0.005 pulgadas (±0.127 mm) o mejor, el MIM se prefiere para aplicaciones de alta precisión. Sin embargo, la rentabilidad del MIM brilla en producciones de alto volumen debido a las economías de escala, mientras que los costos iniciales de herramientas y materiales pueden ser relativamente altos. Las piezas MIM a menudo requieren un procesamiento posterior mínimo gracias a la precisión inherente del proceso.

El proceso de moldeo por compresión de polvo (PCM) es reconocido por su versatilidad para manejar una gama más amplia de materiales, incluyendo metales, plásticos, cerámicas y compuestos. Esta flexibilidad le permite atender diversas industrias y aplicaciones. Aunque el PCM puede alcanzar alta precisión y tolerancias ajustadas similares al MIM, ofrece soluciones rentables para tiradas de producción más pequeñas. Con costos iniciales de herramientas generalmente más bajos, el PCM está al alcance de varios proyectos. Sin embargo, dependiendo de las propiedades del material y los requisitos de la aplicación, algunas piezas PCM pueden requerir procesamiento posterior, como mecanizado o acabado superficial.

La elección entre Moldeo por inyección metálica (MIM) y moldeo por compresión de polvo (PCM) depende de varios factores, incluyendo requisitos de material, complejidad de la pieza, volumen de producción y consideraciones presupuestarias. El MIM es la mejor opción para piezas metálicas complejas de alto volumen con costos iniciales elevados. Mientras tanto, el PCM ofrece versatilidad de materiales, flexibilidad en cantidades de producción y ventajas de costo para lotes pequeños a medianos con menores costos iniciales. Ambos procesos desempeñan roles críticos en la fabricación moderna, asegurando que una amplia gama de componentes cumpla con las demandas de diversas industrias y aplicaciones.

Fundición a la cera perdida vs. moldeo por compresión de polvo (PCM)

El proceso de fundición a la cera perdida, también conocido como fundición de inversión, es uno de los procesos de fundición de precisión y es reconocido por producir componentes metálicos intrincados y altamente detallados con acabados superficiales excepcionales. Es un proceso versátil que se utiliza principalmente para metales, especialmente aleaciones como acero inoxidable, aluminio y titanio. La fundición a la cera perdida es ideal para aplicaciones donde la complejidad del diseño y el atractivo estético son primordiales, como en aeroespacial, joyería y fundición artística. Sin embargo, puede ser menos rentable para producciones de alto volumen debido a la naturaleza laboriosa del proceso y los costos de material, siendo más adecuada para lotes pequeños o piezas especializadas.

El proceso de moldeo por compresión de polvo (PCM) es versátil, abarcando diversos materiales, incluidos metales, plásticos, cerámicas y compuestos. Sobresale en la producción de componentes precisos y puede manejar geometrías complejas. El PCM ofrece ventajas en versatilidad de materiales, costo-efectividad y flexibilidad en las cantidades de producción. Es especialmente adecuado para aplicaciones donde la precisión dimensional y la versatilidad en diferentes tipos de materiales son cruciales, como en automoción, electrónica y maquinaria industrial. Además, el PCM suele implicar costos iniciales de herramientas más bajos en comparación con la fundición a la cera perdida.

La elección entre fundición a la cera perdida y PCM depende de los requisitos específicos del proyecto. La fundición a la cera perdida es preferida por su capacidad para crear piezas metálicas intrincadas con acabados superficiales excelentes, siendo adecuada para aplicaciones especializadas. En contraste, el PCM ofrece versatilidad en materiales, ventajas de costo para tiradas pequeñas y precisión en una amplia gama de aplicaciones, siendo una opción versátil para diversas industrias y tipos de componentes.

Aplicabilidad del proceso de moldeo por compresión de polvo (PCM)

El proceso de moldeo por compresión de polvo (PCM) es altamente aplicable en diversas industrias y aplicaciones debido a su versatilidad y capacidad para trabajar con diferentes materiales.

Industria automotriz: PCM fabrica piezas de motor, componentes de transmisión y partes del chasis. Su precisión y versatilidad de materiales son valiosas para mejorar el rendimiento del vehículo y reducir peso.

Aeroespacial y defensa: En estos sectores críticos, PCM produce componentes como partes de aeronaves, carcasas de misiles y componentes de radar. Su precisión y capacidad para manejar una variedad de materiales son cruciales para aplicaciones aeroespaciales y de defensa.

Electrónica: PCM se utiliza en la industria electrónica para crear componentes como disipadores de calor, conectores y carcasas. Su versatilidad de materiales permite soluciones personalizadas en la fabricación de componentes electrónicos.

Dispositivos médicos: En el campo médico, PCM fabrica componentes intrincados y personalizados para dispositivos como implantes, instrumentos quirúrgicos y equipos de diagnóstico.

Maquinaria industrial: PCM contribuye a la fabricación de componentes de maquinaria con alta precisión y durabilidad, incluyendo engranajes, rodamientos y herramientas industriales especializadas.

Energías renovables: Las piezas PCM se utilizan en aplicaciones de energías renovables, como componentes para turbinas eólicas y paneles solares. Su alta densidad de material y capacidades de personalización mejoran el rendimiento y la longevidad.

Productos de consumo: Las piezas PCM se emplean en diversos bienes de consumo, desde relojes de alta gama hasta electrodomésticos de cocina. Su precisión y atractivo estético las hacen adecuadas para mejorar la calidad y el diseño del producto.

Petróleo y gas: Las piezas PCM se usan en equipos críticos como válvulas, bombas y componentes de perforación. Su durabilidad y resistencia a entornos adversos son ventajas importantes.

Telecomunicaciones: Las piezas PCM contribuyen a la industria de telecomunicaciones proporcionando componentes para infraestructuras de red, incluyendo antenas, guías de ondas y conectores.

Piezas personalizadas y prototipos: PCM es valioso para la producción de piezas personalizadas y prototipos en diversas industrias. Su flexibilidad permite iteraciones rápidas y personalización.

En resumen, el moldeo por compresión de polvo (PCM) es un proceso de fabricación versátil con amplia aplicabilidad en diversas industrias y aplicaciones. Su versatilidad, precisión y capacidad para manejar geometrías complejas lo convierten en una opción valiosa para producir una amplia gama de componentes, desde piezas críticas aeroespaciales hasta dispositivos médicos intrincados y productos de consumo. Su idoneidad para cantidades de producción bajas y altas aumenta su atractivo en diferentes escenarios de fabricación.

Qué podemos ofrecer en PCM

Neway es un fabricante de piezas personalizadas con 30 años de experiencia. Como proveedor de moldeo por compresión de polvo (PCM), ofrecemos un servicio integral desde el diseño hasta la producción:

1. Servicio consultivo de diseño: Puede consultar a nuestros ingenieros de materiales y diseño desde el inicio del proyecto. Ofrecemos servicios gratuitos, incluidos consejos sobre selección de materiales, procesos y diseño estructural.

2. Diseño mecánico y copia de datos: Realizamos diseños mecánicos basados en los requisitos del producto que nos proporcione o copiamos los datos de las piezas a partir de sus muestras y creamos planos de producción altamente factibles.

3. Prototipado rápido: Neway puede realizar pruebas de prototipos mediante mecanizado CNC, impresión 3D y moldeo rápido.

4. Fabricación bajo demanda: Neway soporta la personalización bajo demanda sin cantidad mínima de pedido (MOQ) para minimizar el costo inicial de desarrollo del producto.

5. Montaje y pruebas simples: Las capacidades de ensamblaje de hardware incluyen soldadura básica, fijación, encaje a presión y encaje interbloqueado. Las pruebas de prototipos incluyen pruebas dimensionales y de tolerancia, pruebas de ajuste y forma, así como pruebas de durabilidad y desgaste.